Армированный полотном сепаратор и способ его непрерывного изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к ионопроницаемой армированной полотном мембране сепаратора для использования в электрохимических устройствах, а также к способу и аппарату для ее изготовления. Способ изготовления включает следующие шаги: подают полотно (2А) и подходящую пасту (5), указное полотно (2А) направляют вертикально, равномерно покрывают обе стороны указанного полотна указанной пастой для образования покрытого пастой полотна (2В) и выполняют шаг симметричного порообразования на поверхности, причем на шаге порообразования на поверхности выполняют симметричную обработку обеих сторон покрытого пастой полотна водно-паровой фазой (7), и шаг симметричной коагуляции относительно указанного покрытого пастой полотна для образования армированной полотном мембраны сепаратора. Технический результат заключается в обеспечении непрерывного процесса изготовления армированных полотном мембран сепараторов, в которых полотно аккуратно внедрено в мембрану и не выступает на ее поверхности. 3 н. и 14 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Предмет изобретения

[0001] Данное изобретение относится к армированной полотном мембране сепаратора для использования в электрохимических устройствах.

Уровень техники

[0002] В патентном документе ЕР-А-0232 923 описан способ изготовления ионопроницаемой диафрагмы, содержащей органическую ткань, внедренную в пленкообразующую смесь, состоящую из дисперсного неорганического гидрофильного материала и органического полимерного связующего вещества; причем способ содержит следующие шаги: смешивают неорганический гидрофильный материал с раствором полимерного связующего вещества в соответствующем растворителе с образованием суспензии; равномерно распределяют суспензию по инертной плоской поверхности с образованием листа, толщина которого в мокром состоянии составляет менее 2 мм; погружают тканую или нетканую натянутую ткань любого типа в мокрый лист; удаляют растворитель испарением и/или выщелачиванием с удержанием ткани в натянутом состоянии; снимают лист с указанной поверхности. Способ выполняют в горизонтальном направлении, и органическую ткань вносят после распределения (заливки) листа на инертной плоской поверхности (стеклянной пластине). На практике в результате сочетания (горизонтального) распределения суспензии на инертной плоской поверхности с последующим погружением натянутой органической ткани получают изделие, в котором ткань внедрена неудовлетворительно (аккуратно только в средней части). Почти всегда ткань оказывается с одной стороны диафрагмы, что приводит к нежелательному налипанию пузырьков газа при использовании мембраны, например, в сепараторе.

[0003] Кроме того, необходимым условием возможности погрузить натянутую ткань любого типа является использование суспензии с низкой вязкостью. Это неизбежно приводит к формированию нежелательной асимметричной пористой структуры, в результате которой мембраны имеют с обеих сторон различную пористую структуру и различный диаметр пор. При этом верхняя сторона при изготовлении (блестящая сторона готового изделия) будет всегда наиболее плотной, а тусклая сторона (нижняя сторона при изготовлении) всегда более рыхлой. Кроме того, этот процесс является очень трудоемким и неэкономичным способом изготовления, так как он не может быть реализован непрерывно.

[0004] В патентном документе ЕР-А-0692830 описан способ экструзии термопластичного листа (300 мкм толщиной), состоящего из смеси, содержащей по весу примерно 16,6% синтетического полимера (например, полиэтилена), 66,6% неорганического порошка (например, SiO2) и 16,6% порообразующего вещества (парафиновое масло). К одной стороне экструдированного термопластичного листа (находящегося в полурасплавленном состоянии) приклеивают неорганический лист (толщина 200 мкм), содержащий по весу 80% неорганического материала (стекловолокно) и 20% полиеновой массы в качестве органического связующего вещества, образуя слоистый материал (ламинат). Этот ламинат затем отверждают под давлением для выравнивания полурасплавленного листа и охлаждают для удаления порообразующего вещества с образованием сепаратора, покрытого неорганическим материалом. Таким образом, здесь раскрыт сухой и непрерывный экструзионный процесс, при котором два материала «соединены» посредством ламинирования.

[0005] В патентном документе US 4707265 описан аппарат для пропитки полотна, в котором полотно подают вертикально между плющильными валиками через наносимый раствор. Затем мембрану направляют между формовочным барабаном и формовочной лопаткой через ванну охлаждения. При использовании такой системы не может быть изготовлена симметричная мембрана, так как одна сторона полотна обращена к ванне для охлаждения, а другая - к барабану. Мембрана, сформированная в такой системе, имеет на стороне охлаждения поры меньшего размера, чем на стороне барабана. Кроме того, как указано в документе, при изготовлении в описанной системе легко возникает т.н. «махровое покрытие», которого можно избежать только меняя толщину покрытия и расстояние между формовочным барабаном и формовочной лопаткой. Из-за этого ограничения очень трудно изготавливать мембраны в широком диапазоне толщин.

[0006] В патентном документе US 2940871 описан способ покрытия полотна пластичным составом. Полимерную дисперсную систему наносят в виде покрытия на несущую ленту и нагревают для расплавления термопластичных компонентов дисперсной системы. Затем матрицу удаляют в ванне с растворителем, а получившееся в результате полотно с покрытием сушат и сохраняют. Из-за вертикальной и направленной вверх компоновки можно использовать только относительно вязкие дисперсные системы (в противном случае они стекут по несущей ленте до того, как попадут в нагревательное устройство), что приводит к небольшому диапазону толщины. Кроме того, трудно управлять размером пор конечной мембраны, так как он определяется, в основном, составом и способом перемешивания дисперсной системы. Поэтому параметры пор не будут одинаковыми на протяжении всей мембраны. Кроме того, относительно трудно управлять процессом нагрева, и он более дорогостоящий по сравнению с процессом коагуляции в закалочной ванне.

[0007] Существует потребность в симметричных армированных полотном диафрагмах сепараторов, в которых полотно аккуратно внедрено в диафрагму и не выступает на ее поверхности. Кроме того, чтобы процесс такого изготовления был экономически выгодным, он должен быть непрерывным. Далее, должна быть возможность изготовления изделий с различными размерами и одинаковыми свойствами на всей поверхности диафрагмы.

Цели изобретения

[0008] Цель данного изобретения - обеспечить непрерывный процесс изготовления армированных полотном диафрагм сепараторов, в которых полотно аккуратно внедрено в диафрагму и не выступает на ее поверхности.

Сущность изобретения

[0009] Настоящее изобретение относится к способу изготовления ионопроницаемой армированной полотном мембраны сепаратора, который содержит следующие шаги: подают полотно и подходящую пасту, направляют указанное полотно, предпочтительно вниз, в вертикальном положении, предпочтительно сверху вниз, равномерно покрывают обе стороны указанного полотна указанной пастой для образования покрытого пастой полотна и выполняют шаги симметричного процесса порообразования на поверхности и симметричного процесса коагуляции применительно к указанному покрытому пастой полотну для создания армированной полотном мембраны сепаратора. Симметричным процессом называется такой процесс, который выполняют одинаково для обеих сторон мембраны. Это приводит к созданию мембраны с симметричными характеристиками. Предпочтительно, чтобы каждый шаг также был выполнен для обеих сторон одновременно и с одинаковым значением времени выдержки (например, времени воздействия водяного пара или времени выдержки в ванне коагуляции).

[0010] Способ согласно настоящему изобретению предпочтительно дополнительно содержит следующие шаги: одну сторону армированной полотном мембраны сепаратора снабжают подкладкой и армированную полотном мембрану сепаратора вместе с указанной подкладкой сматывают в рулон. При сматывании в рулон мембраны сепаратора вместе с подкладкой облегчается промывка мембраны, особенно при использовании гофрированной подкладки, благодаря которой обеспечивается попадание жидкости на поверхность мембраны при погружении рулона.

[0011] Кроме того, способ предпочтительно содержит шаг промывки. Указанный шаг промывки могут выполнять в промывочной ванне (16), содержащей, например, воду. Предпочтительно, чтобы температура в промывочной ванне (16) находилась в диапазоне от 10 до 80°С.

[0012] Шаг нанесения покрытия согласно данному изобретению предпочтительно выполняют посредством направления полотна через систему двухстороннего нанесения покрытия с автоматической подачей пасты.

[0013] Предпочтительно, чтобы на шаге порообразования на поверхности выполняли симметричную обработку обеих сторон покрытого пастой полотна водной паровой фазой (например, водяным паром или «холодным паровым» одеялом).

[0014] Шаг коагуляции предпочтительно выполняют путем симметричной обработки обеих сторон покрытого пастой полотна в ванне коагуляции, содержащей воду и апротонный растворитель (выбранный из группы, содержащей N-метилпирролидон (NMP), диметилформамид (DMF), диметилсульфоксид (DMSO), диметилацетамид (DMAc)), водные растворы растворимых в воде полимеров (выбранных из группы, содержащей гидропропилцеллюлозу (НРС), карбоксиметилцеллюлозу (CMC), поливинилпирролидон (PVP), поливинилполипирролидон (PVPP), поливинилалкоголь (PVA)) или смеси воды и спирта (например, этанол, пропанол и изопропанол). Предпочтительно, чтобы температура в ванне коагуляции была от 40°С до 90°С.

[0015] Другой аспект настоящего изобретения относится к армированной полотном мембране сепаратора, в которой полотно расположено по центру мембраны, и обе стороны мембраны имеют одинаковые параметры размеров пор.

[0016] Другой аспект настоящего изобретения относится к аппарату для изготовления армированной полотном мембраны сепаратора, который содержит устройство разматывания полотна для управления его натяжением, расправляющий валик, устройство для нанесения покрытия с системой двухстороннего нанесения покрытия с автоматической подачей пасты и вертикальной (направляемой) транспортировкой полотна и направляющие валики в нагретой ванне коагуляции.

[0017] Аппарат согласно настоящему изобретению может далее содержать устройство подачи подкладки и устройство сматывания изделия в нагретой промывочной ванне с водой, причем устройство сматывания изделия определяет производительность.

Краткое описание чертежей

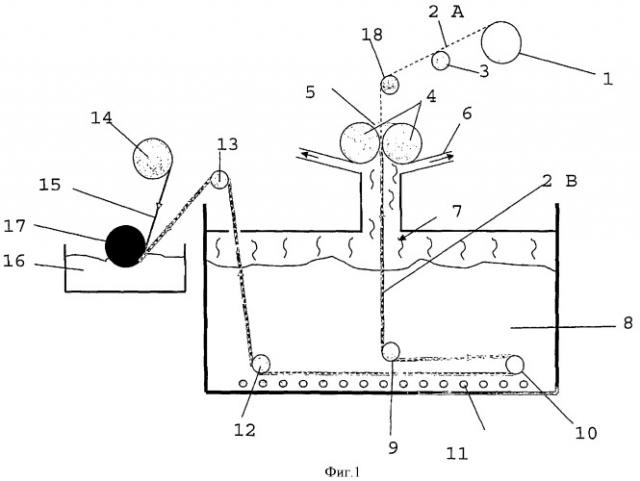

[0018] На фиг.1 проиллюстрирован способ согласно настоящему изобретению.

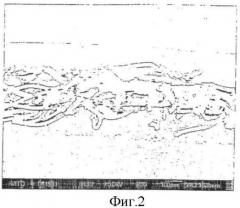

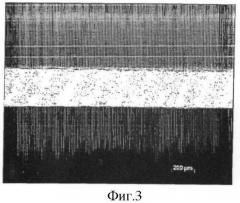

[0019] На фиг.2 и 3 представлена мембрана, изготовленная согласно данному изобретению, соответственно, с использованием нетканого полотна, изготовленного фильерным способом из полиэфирсульфона (PES), и тканого полотна из полиамида (РА).

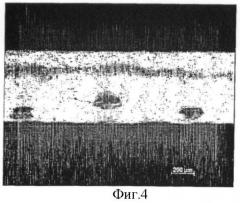

[0020] На фиг.4 представлена мембрана согласно существующему уровню техники (например, изготовленная в соответствии с ЕР-А-0232 923).

Подробное описание изобретения

Шаги способа изготовления:

- Шаг подготовки полотна: полотно (2А, тканое или нетканое) разматывают; направляют полотно в вертикальное положение 18 и 9 и полотно расправляют 3 во избежание образования складок (в направлении, перпендикулярном направлению движения).

- Шаг нанесения покрытия на полотно: одновременно покрывают обе стороны пастой 5 (например, минерально-органической) посредством системы 4 двухстороннего нанесения покрытия и автоматической подачи пасты на обе стороны полотна (в одинаковом количестве на обе стороны) для получения покрытого пастой полотна (2В).

- Шаг порообразования на поверхности: обеспечивают контакт покрытого с двух сторон полотна с водно-паровой фазой 7. Также существует возможность изготовления асимметричной армированной полотном мембраны с различающимися показателями размеров пор с обеих сторон за счет применения различных условий к каждой из сторон покрытого пастой полотна.

- Шаг объемной формовки: изделия подвергают коагуляции в ванне 8 с горячей водой.

- Шаг сматывания изделия: подают подкладку 14 и сматывают вместе с изделием.

- Шаг завершающей обработки: промывают от химикатов в резервуаре 16 с водой.

- Шаг сушки: изделие сушат.

Параметры изготовления

[0021] Способ согласно настоящему изобретению может быть реализован при приведенных далее параметрах. Очевидно, что эти параметры легко могут быть изменены специалистами в данной области техники с целью адаптации данного способа к конкретным размерам, используемым продуктам или из других соображений.

- Скорость изготовления: от 0,2 до 20 м/мин.

- Сила натяжения полотна: 15-35 Н

- Температура в ванне коагуляции: 40-90°С

- Температура в промывочной ванне: 10-80°С

- Расстояние между двумя валиками для нанесения покрытия (устройства для нанесения покрытия): 450-1100 мкм

Примеры типов полотна

[0022] В таблице приведено несколько примеров типов полотна, которые могут быть использованы для практической реализации настоящего изобретения.

| Тип полотна | Толщина полотна (мкм) | Расстояние между валиками (мкм) | Толщина изделия (мкм) |

| Полиэфирсульфон, изготовленный фильерным способом, нетканый | 450 | 1100 | 800 |

| Полиамид, тканый | 100 | 450 | 300 |

| Полиэфирэфиркетон, тканый | 350 | 900 | 650 |

[0023] На фиг.2 и 3, соответственно, представлена мембрана, изготовленная согласно настоящему изобретению с использованием, соответственно, нетканого полотна, изготовленного фильерным (Spunlaid) способом из полиэфирсульфона (PES), и тканого полотна из полиамида (РА).

[0024] В качестве подкладки можно использовать, например, нетканое полотно. изготовленное фильерным (Spunlaid) способом из полиэфирсульфона (PES) (толщина 450 мкм).

Примеры составов паст

[0025] Паста может содержать:

- любой гидрофильный неорганический наполнитель, например, TiO2, HfO2, Al2O3, ZrO2, Zr3(PO4)4, Y2O3, SiO2, окислы типа перовскитов, SiC, C(Pt/Rh/Ru);

- любой органический связующий материал, например поливинилхлорид (PVC), хлорированный поливинилхлорид (C-PVC), полисульфон (PSf), полиэфирсульфон (PES), полифенилсульфид (PPS), полиуретан (PU), поливинилиденфторид (PVDF), полиимид (PI), фенил-альфа-нафтиламин (PAN), поливинилалкоголь (PVA), поливинилацетат (PVAc) и их модификации, на которых выполнена привитая сополимеризация (сульфонатные, акрилатные, аминатные и т.п.);

- растворитель, например, N-метилпирролидон (NMP), диметилформамид (DMF), диметилсульфоксид (DMSO), диметилацетамид (DMAc)) или их смесь.

Оборудование

[0026] Предпочтительная система для практической реализации данного изобретения представлена на фиг.1. Эта система содержит:

- Устройство 1 разматывания полотна с механическим приводом для управления натяжением полотна.

- Расправляющий валик 3, расположенный перед системой 4 для нанесения покрытия.

- Устройство для нанесения покрытия с системой 4 двухстороннего нанесения покрытия с автоматической подачей пасты 5 при вертикальной (направляемой) транспортировке полотна.

- Направляющие валики (валики 18, 9, 10, 12 и 13) в нагретой ванне 8 коагуляции, нагреваемой посредством труб (11).

- Подача 14 подкладки 15.

- Устройство 17 для сматывания изделия в нагретой промывочной ванне 16 с водой (используемый валик является ведущим валиком всей системы).

[0027] Далее будут приведены примеры возможной практической реализации настоящего изобретения с использованием оборудования, описанного выше. Выполняют следующие шаги:

- Расправляют полотно 2А в направлении, перпендикулярном направлению движения.

- Наносят пасту 5 одновременно на обе стороны, в вертикальном направлении.

- Используют систему 4 нанесения покрытий с двумя валиками с автоматической подачей пасты.

- Покрытое полотно 2 подвергают обработке водяным паром 7 для формирования на поверхности пор нужного размера.

- Подают 14 подкладку 15 для обеспечения возможности выполнения шага промывки в ванне 16 с теплой водой.

[0028] Чтобы получить хорошие результаты, следует использовать пасту с хорошими характеристиками/свойствами текучести.

Примеры

Пример 1: сепаратор с армирующим тканым полотном из полиамида (РА)

[0029] Используемое для армирования полотно является полотном тканого типа на базе моноволокна РА-6.6, поставляемого Sefar Inc. Filtration Division, CH-8803 Rueschlikon, Швейцария, типа Nitex 03-190/57. Его характеристики следующие:

| Толщина | 100 мкм |

| Толщина нити | 62 мкм |

| Размер ячейки | 190 мкм |

| Пропускное сечение | 57% |

| Ширина полотна | 50 см |

[0030] Состав используемой пасты по весу:

- 46,99% растворителя (диметилформамид (DMF)),

- 13,25% полимера (полисульфон (PSf) Udel, типа Р-1800 NT),

- 39,75% минерального наполнителя (Ti-Pure® Dupont ТЮз, типа R-100 с размером частиц 0,32 мкм).

[0031] Параметры изготовления:

- Производительность: 1 м/мин.

- Сила натяжения полотна в процессе изготовления: 15 Н (в обоих направлениях - в направлении изготовления и в перпендикулярном ему направлении).

- Расстояние между двумя валиками 4 для нанесения покрытия: 450 мкм.

- Расстояние между двумя валиками 4 для нанесения покрытия и уровнем воды в ванне 8 коагуляции: 40 см.

- Температура в ванне 8 коагуляции: 65°С.

- Температура в промывочной ванне 16:35°С.

[0032] Конечное изделие имеет следующие характеристики:

| Толщина | 250 мкм |

| Полотно | Точно по центру |

| Предел прочности при растяжении | Такой же, как для |

| армирующего полотна | |

| Удельное сопротивление | 4 Ом/см |

| (30 вес. КОН, 25°С) |

Пример 2: сепаратор с армирующим нетканым полотном, изготовленным фильерным (Spunlaid) способом из полиамида (РА)

[0033] Используемое для армирования полотно является полотном фильерного нетканого типа на базе бикомпонентной нити РА-6 (сердцевина - полиэтилентерефталат; оболочка - РА 6), поставляемым Colbond Inc. Nonwovens, Enka, NC 28728, США, тип Colback® CDF 70. Его характеристики следующие:

| Толщина | 450 мкм |

| Толщина нити | 40 мкм |

| Ширина полотна | 50 см |

[0034] Состав используемой пасты по весу:

- 54,55% растворителя (N-метилпирролидон (NMP)),

- 13,64% полимера (тип CPVC H827, Мицуи, Япония),

- 31,82% минерального наполнителя (Al2O3 Alcoa, тип A-15SG с размером частиц 1,7 мкм).

[0035] Параметры изготовления:

- Производительность: 1 м/мин.

- Сила натяжения полотна в процессе изготовления: 25 Н (в обоих направлениях - в направлении изготовления и в перпендикулярном ему направлении).

- Расстояние между двумя валиками 4 для нанесения покрытия: 1100 мкм.

- Расстояние между двумя валиками 4 для нанесения покрытия и уровнем воды в ванне 8 коагуляции: 40 см.

- Температура в ванне 8 коагуляции: 65°С.

- Температура в промывочной ванне 16:35°С.

[0036] Конечное изделие имеет следующие характеристики:

| Толщина | 850 мкм |

| Полотно | Точно по центру |

| Предел прочности при растяжении | Такой же, как для |

| армирующего полотна | |

| Удельное сопротивление электролита | 6 Ом/см |

| (30 вес. КОН, 25°С) |

Варианты промышленного применения

[0037] Для данного изобретения возможны следующие варианты применения:

- Электролиз щелочной воды.

- Аккумуляторы (кислотные и щелочные).

- Топливные батареи.

- Комбинации вышеперечисленного.

1. Способ изготовления ионопроницаемой армированной полотном мембраны сепаратора, содержащий следующие шаги: подают полотно (2А) и подходящую пасту (5), указанное полотно (2А) направляют вертикально, равномерно покрывают обе стороны указанного полотна указанной пастой для образования покрытого пастой полотна (2В) и выполняют шаг симметричного порообразования на поверхности, причем на шаге порообразования на поверхности выполняют симметричную обработку обеих сторон покрытого пастой полотна водно-паровой фазой (7), и шаг симметричной коагуляции относительно указанного покрытого пастой полотна для образования армированной полотном мембраны сепаратора.

2. Способ по п.1, дополнительно содержащий следующие шаги: одну сторону армированной полотном мембраны сепаратора снабжают подкладкой (14) и армированную полотном мембрану сепаратора вместе с указанной подкладкой сматывают в рулон.

3. Способ по п.2, в котором подкладка выполнена гофрированной.

4. Способ по п.1, в котором дополнительно выполняют шаг промывки.

5. Способ по п.4, в котором шаг промывки выполняют в промывочной ванне (16), содержащей воду.

6. Способ по п.5, в котором температура в промывочной ванне (16) находится в диапазоне от 10 до 80°С.

7. Способ по п.1, в котором шаг нанесения пасты выполняют посредством направления полотна через систему двухстороннего нанесения покрытия с автоматической подачей пасты.

8. Способ по п.1, в котором шаг коагуляции выполняют путем симметричной обработки обеих сторон покрытого пастой полотна в ванне (8) коагуляции, содержащей воду.

9. Способ по п.8, в котором температура в ванне (8) коагуляции находится в диапазоне от 40 до 90°С.

10. Способ по п.8, в котором ванна коагуляции содержит воду, смесь воды и апротонного растворителя, водный раствор водорастворимого полимера или смесь воды и спирта.

11. Способ по п.10, в котором апротонный растворитель выбран из группы, содержащей N-метилпирролидон (NMP), диметилформамид (DMF), диметилсульфоксид (DMSO) и диметилацетамид (DMAc) и их комбинации.

12. Способ по п.10, в котором растворимый в воде полимер выбран из группы, содержащей гидропропилцеллюлозу (НРС), карбоксиметилцеллюлозу (CMC), поливинилпирролидон (PVP), поливинилполипирролидон (PVPP), поливинилалкоголь (PVA) и их комбинации.

13. Способ по п.1, в котором паста содержитгидрофильный неорганический наполнитель, выбираемый из группы, содержащей TiO2, HfO2, Al2O3, ZrO2, Zr3(PO4)4, Y2O3, SiO2, окислы типа перовскитов, SiC, C(Pt/Rh/Ru);органический связующий материал, выбираемый из группы, содержащей поливинилхлорид (PVC), хлорированный поливинилхлорид (C-PVC), полисульфон (PSf), полиэфирсульфон (PES), полифенилсульфид (PPS), полиуретан (PU), поливинилиденфторид (PVDF), полиимид (PI), фенил-альфа-нафтиламин (PAN), поливинилалкоголь (PVA), поливинилацетат (PVAc) и их привитые сополимеры; ирастворитель, выбираемый из группы, содержащей N-метилпирролидон (NMP), диметилформамид (DMF), диметилсульфоксид (DMSO) или диметилацетамид (DMAc) или их смеси.

14. Способ по п.1, в котором указанный способ выполняют непрерывно.

15. Способ по п.1, в котором полотно перед нанесением покрытия направляют вниз в вертикальное положение.

16. Армированная полотном мембрана сепаратора, отличающаяся тем, что полотно расположено по центру мембраны и обе стороны мембраны имеют одинаковые параметры размеров пор, причем указанная мембрана имеет толщину в пределах 250-850 мкм.

17. Аппарат для изготовления армированной полотном мембраны сепаратора, содержащий устройство (1) разматывания полотна для управления его натяжением, расправляющий валик (3), устройство для двухстороннего нанесения покрытия с системой (4) двухстороннего нанесения покрытия с автоматической подачей пасты (5) и с вертикально направляемой транспортировкой полотна и направляющие валики (9, 10, 12 и 13) в нагретой ванне (8) коагуляции, устройство подачи подкладки (14) и устройство (17) сматывания изделия в нагретой промывочной ванне (16) с водой, причем устройство сматывания изделия определяет производительность.