Смесительная головка жидкостного ракетного двигателя малой тяги

Иллюстрации

Показать всеИзобретение относится к устройствам для распыления и смешения самовоспламеняющихся компонентов топлива в жидкостных ракетных двигателях. Устройство состоит из корпуса головки с каналами подвода окислителя и горючего и смесительного элемента с двумя струйными форсунками, направленными каждая на свою отражательную поверхность. Согласно изобретению отражательные поверхности расположены по разные стороны от оси смесительного элемента, выполненного в виде глухого отверстия, а наименьшее расстояние между осями форсунок окислителя и горючего составляет 1,5-2,0 суммы их диаметров. В предпочтительном варианте форсуночной головки сечение глухого отверстия квадратное, а оси форсунок направлены перпендикулярно боковым поверхностям этого отверстия. Изобретение обеспечивает повышение полноты сгорания и удельного импульса. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для распыливания и смешения самовоспламеняющихся компонентов топлива в жидкостных ракетных двигателях малой тяги, преимущественно тягой менее 1Н.

Известна конструкция смесительной головки (патент СССР №1828685), состоящей из корпуса, подводов окислителя и горючего, коллекторов окислителя и горючего, подводящих каналов окислителя, струйных форсунок окислителя и горючего, струйной форсунки горючего, смесительных камер и форкамеры. Такая смесительная головка обеспечивает двукратное столкновение и перемешивание жидких компонентов топлива и продуктов их взаимодействия. Первое столкновение жидких компонентов приводит к их перемешиванию в жидкой фазе, образованию жидкофазных промежуточных продуктов. Второе столкновение приводит к перемешиванию жидкофазных промежуточных продуктов и образованию газофазных промежуточных продуктов. Полное выделение газофазных промежуточных продуктов завершается в форкамере и камере сгорания.

Основным недостатком известной схемы смесеобразования является ограниченный диапазон использования в области сверхмалых тяг для двухкомпонентных двигателей на жидких самовоспламеняющихся компонентах топлива (область тяг 1Н и менее). Поскольку в таких двигателях расход компонентов топлива составляет доли грамма, и, соответственно, диаметр струйных форсунок не более 0,15 мм и для работы двигателя достаточно иметь по одной форсунке окислителя и горючего, в то время как в рассмотренной схеме смесеобразования должно быть не менее трех форсунок окислителя и горючего.

Наиболее близкая по существу схема смесеобразования приведена на рисунке 3.12в слева в книге «Жидкостные ракетные двигатели» под ред. М.В.Добровольского, М., «Машиностроение», 1968, стр.74., в которой через струйные форсунки горючее и окислитель подаются на разные поверхности и лишь потом смешиваются. Эти струи падают на отражатель под острым углом для образования пелен, которые за кромкой отражательной поверхности смыкаются и вступают в реакцию. Угол встречи таких пелен близок к нулю, и в результате образования промежуточных газофазных продуктов на границе слипания происходит их разделение. Результатом такого смешения является неустойчивое горение и низкая полнота сгорания.

В ЖРДМТ тягой менее 1Н надежно перемешать горючее и окислитель и получить продукты сгорания с φβ≥0,8 - задача чрезвычайно сложная.

Основной задачей изобретения является обеспечение надежного перемешивания окислителя и горючего, поступающих на отражательные поверхности всего через две струйные форсунки с целью получения высокой полноты сгорания и, следовательно, высокого удельного импульса тяги при удовлетворительном тепловом состоянии смесителя и камеры сгорания.

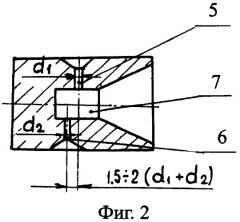

Поставленная задача решается с помощью форсуночной головки жидкостного ракетного двигателя малой тяги, состоящей из корпуса головки с каналами подвода окислителя и горючего и смесительного элемента с двумя струйными форсунками, направленными каждая на свою отражательную поверхность. Отличие предлагаемой форсуночной головки состоит в том, что отражательные поверхности расположены по разные стороны от оси смесительного элемента, выполненного в виде глухого отверстия, а наименьшее расстояние между осями форсунок окислителя и горючего составляет 1,5-2,0 суммы их диаметров.

В предпочтительном варианте форсуночной головки сечение глухого отверстия квадратное, а оси форсунок направлены перпендикулярно боковым поверхностям этого отверстия.

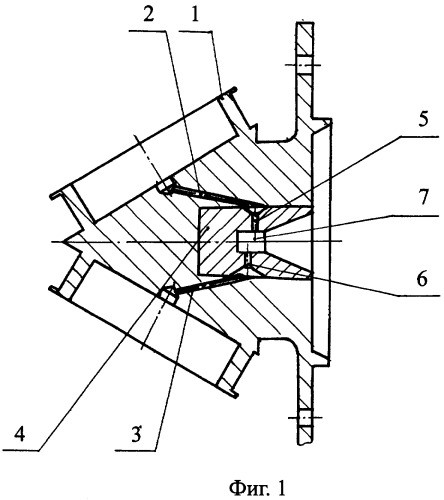

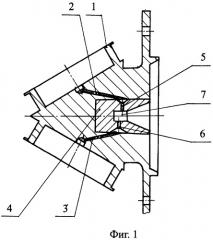

Предлагаемое решение поясняется чертежами. На фиг.1 приведена форсуночная головка в разрезе, на фиг.2 - смесительный элемент.

Форсуночная головка состоит из корпуса головки 1 с подводящими каналами окислителя 2 и горючего 3, смесительного элемента 4 со струйными форсунками окислителя 5 и горючего 6, имеющими диаметры d1 и d2 соответственно. Смесительный элемент 4 соединен с корпусом головки 1 пайкой. В смесительном элементе 4 выполнено глухое отверстие 7, которое может иметь в поперечном сечении форму круга, квадрата, овала или прямоугольника. В случае, когда отверстие 7 имеет прямоугольное сечение, оси струйных форсунок окислителя 5 и горючего 6 направлены перпендикулярно плоским боковым поверхностям глухого отверстия 7.

Форсуночная головка работает следующим образом. Окислитель по подводящему каналу 2 поступает в смесительный элемент 4 и через струйную форсунку 5 в полость глухого отверстия 7. Истекая из струйной форсунки, окислитель ударяется о противоположную поверхность отверстия 7 и за счет удара о поверхность распыливается на мелкие капли в виде тумана, при этом капли окислителя частично испаряются. При соударении с поверхностью часть окислителя растекается по ней в виде пелены.

Горючее в этот же момент по подводящему каналу 3 поступает в смесительный элемент 4 и через струйную форсунку 6 в полость отверстия 7. За счет удара о противоположную стенку горючее распыливается на мелкие капли в виде тумана и частично испаряется. Часть горючего растекается по поверхности отверстия 7 в виде пелены. Повышению качества перемешивания компонентов топлива способствует пронизывание пелен окислителя и горючего струями горючего и окислителя соответственно. Капли окислителя и горючего сталкиваются друг с другом в полости отверстия 7 и вступают в химическую реакцию в жидкой фазе. Пелены окислителя и горючего, растекающиеся по поверхности отверстия 7, также вступают в химическую реакцию в жидкой фазе. Происходит выделение жидкофазных промежуточных продуктов, при взаимодействии которых с парами окислителя и горючего выделяются газофазные промежуточные продукты горения, при этом резко повышается температура продуктов сгорания. Время, необходимое для выделения газофазных промежуточных продуктов, для топлива AT+НДМГ составляет ~ 0,5·10-4 с, поэтому для предотвращения перегрева конструкции форсуночной головки необходимо ограничить объем и длину полости глухого отверстия 7 смесительного элемента и тем самым перевести процессы горения в камеру сгорания (не показана). С этой целью выбирается диапазон расстояний между осями форсунок в пределах 1,5-2,0 суммы диаметров форсунок горючего и окислителя, что исключает пересечение струй и одновременно обеспечивает плотный контакт компонентов топлива в жидкой фазе, промежуточных жидкофазных продуктов и газофазных промежуточных продуктов в объеме полости глухого отверстия 7. При такой организации рабочего процесса достижение φD≥0,8 не составляет проблем для двигателей с уровнем тяги менее 1 Н.

1. Форсуночная головка жидкостного ракетного двигателя малой тяги, состоящая из корпуса головки с каналами подвода окислителя и горючего и смесительного элемента с двумя струйными форсунками, направленными каждая на свою отражательную поверхность, отличающаяся тем, что отражательные поверхности расположены по разные стороны от оси смесительного элемента, выполненного в виде глухого отверстия, а наименьшее расстояние между осями форсунок окислителя и горючего составляет 1,5-2,0 суммы их диаметров.

2. Форсуночная головка по п.1, отличающаяся тем, что сечение глухого отверстия выполнено квадратным, а оси форсунок направлены перпендикулярно боковым поверхностям этого отверстия.