Способ получения высокоточной информации о частоте вращения и положении коленчатого вала для систем регулирования и диагностики многоцилиндровых двигателей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к системам регулирования частоты вращения двигателей внутреннего сгорания и одновременно может использоваться в системах диагностики этих двигателей. Способ получения информации о частоте вращения и положении коленчатого вала для систем регулирования и диагностики многоцилиндровых двигателей путем измерения в цикле работы двигателя угловой скорости с фазовой отметкой по углу поворота коленчатого вала, при этом процесс измерения делится на два этапа - калибровочный и измерительный, причем на этапе калибровки при работе двигателя без нагрузки производится запись частоты вращения и определение систематической погрешности индукционного датчика частоты вращения, а на этапе измерения при работе двигателя с нагрузкой из сигнала индукционного датчика частоты вращения вычитается систематическая погрешность. Если частота вращения при измерении отличается от частоты вращения, на которой производилась калибровка, то систематическая погрешность умножается на коэффициент кратности оборотов, который может быть как больше, так и меньше единицы. Устройство для реализации способа, содержащее датчик частоты вращения, датчик фазы (датчик положения коленчатого вала) и компаратор, согласно изобретению датчик фазы (датчик положения коленчатого вала) снабжен блоком гальванической развязки и микроконтроллером, а датчик частоты вращения выполнен индукционным. Выходы компаратора и блока гальванической развязки соединены с первым и вторым входами микроконтроллера, причем первый выход микроконтроллера предназначен для системы регулирования частоты вращения двигателя, а второй выход предназначен для устройства диагностики двигателя. Изобретение обеспечивает повышение точности информационного и диагностического сигнала индукционного датчика частоты вращения. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к приборостроению и может быть использовано, преимущественно, в устройствах для регулирования частоты вращения и диагностики состояния многоцилиндровых двигателей внутреннего сгорания, в которых в качестве источника рабочей информации и диагностического сигнала применяется один и тот же индукционный датчик частоты вращения, устанавливаемый на маховике коленчатого вала, и отсутствует возможность применения датчиков давления в цилиндрах двигателей.

Известен способ получения информации о частоте вращения коленчатого вала двигателя внутреннего сгорания с помощью вибродатчика на корпусе двигателя. Спектр сигнала вибродатчика анализируется и из него выделяются пиковые гармоники. Однако, если двигатель имеет большое количество цилиндров (свыше шести), спектр вибродатчика не имеет ярко выраженных гармоник, кратных количеству цилиндров, что делает этот способ непригодным для применения в транспортных многоцилиндровых двигателях [1].

Известен способ измерения частоты вращения дизельных двигателей путем анализа сигнала пьезодатчика, устанавливаемого на трубку высокого давления форсунки [2]. Однако такой способ дает информацию с частотой дискретизации, равной одному циклу работы двигателя, и не может использоваться для целей диагностики.

Известен способ получения информации для диагностирования двигателей внутреннего сгорания с помощью вибродатчиков, устанавливаемых на блоке цилиндров на уровне коленчатого вала [3]. Оценка состояния двигателя производится по степени компактности плоских фазовых кривых на специальном экране визуализации. Недостатком такого способа является низкая точность и сложность в употреблении и оценке результатов.

Известен также способ получения информации для диагностирования двигателей внутреннего сгорания путем определения косвенных индикаторных диаграмм и сравнения их с эталонными индикаторными диаграммами, которые были получены при стендовых испытаниях этого двигателя [4]. Косвенные индикаторные диаграммы определяются расчетом при измерении угловых ускорений коленчатого вала с помощью индукционных датчиков частоты вращения, устанавливаемых на зубчатый венец маховика. Способ дает хорошие результаты только на двигателях с числом цилиндров не более шести. На двигателях с числом цилиндров восемь и более неизбежны ошибки, так как технологические погрешности индукционного датчика частоты вращения будут существенно искажать диагностическую информацию.

Цель изобретения - повышение точности информационного и диагностического сигнала индукционного датчика частоты вращения, устанавливаемого напротив модулятора, которым является зубчатый венец маховика двигателя, путем очистки его от технологических погрешностей, имеющих систематическую природу.

Поставленная цель в способе достигается тем, что процесс измерения делится на два этапа: калибровочный (подготовительный) и измерительный.

На этапе калибровки производится запись частоты вращения при работе двигателя на холостом ходу и определение систематической погрешности индукционного датчика частоты вращения.

На этапе измерения для повышения качества информационного диагностического сигнала при работе двигателя под нагрузкой из него вычитается систематическая погрешность индукционного датчика частоты вращения, скорректированная по частоте вращения.

Поставленная цель в устройстве достигается тем, что кроме индукционного датчика частоты вращения в него дополнительно введен датчик фазы (датчик положения коленчатого вала), блок гальванической развязки и микроконтроллер.

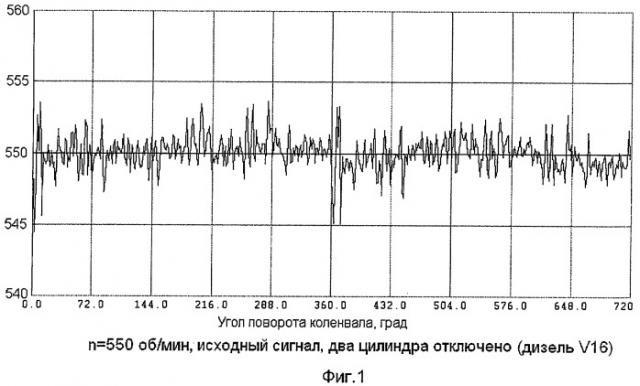

На фиг.1 приведена тахограмма исходного сигнала индукционного датчика частоты вращения, установленного на маховике 16-ти цилиндрового двигателя.

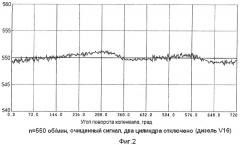

На фиг.2 тахограмма этого же сигнала на том же режиме работы двигателя после обработки по заявленному способу в заявляемом устройстве.

На фиг.3 представлена блок-схема заявляемого устройства.

Заявляемый способ осуществляется в следующей последовательности:

- на этапе калибровки запоминается частота вращения работающего без нагрузки двигателя в течение одного цикла и вычисляется постоянная составляющая этого сигнала. Каждая кромка зуба дает одну точку измерения. Все отклонения от постоянной составляющей принимаются за систематические погрешности на этой частоте вращения;

- на этапе измерения двигатель нагружают на этой же частоте вращения, в течение одного цикла записывают сигнал частоты вращения, вычисляют постоянную составляющую и в тех же точках измерения вычитают систематическую погрешность, полученную при калибровке, очищая от нее сигнал частоты вращения. Если частота вращения при измерении отличается от частоты вращения, на которой проводилась калибровка, то систематическая погрешность умножается на коэффициент кратности оборотов.

Если измерение производится на той же частоте вращения, что и калибровка, то расчетная формула способа имеет вид:

где ωo - сигнал индукционного датчика частоты вращения без систематической погрешности (см. фиг.2);

ωизм. - исходный сигнал индукционного датчика частоты вращения двигателя (см. фиг.1);

Δω - сигнал систематической погрешности.

Если измерение производится на большей (или меньшей) частоте вращения по сравнению с частотой вращения при калибровке, то в формуле вводится коэффициент кратности оборотов (k=n2/n1). Этот коэффициент может быть как больше, так и меньше единицы (1<k≥1).

Устройство для реализации способа содержит индукционный датчик частоты вращения 1, блок вычисления постоянной составляющей 2, компаратор 3, датчик фазы (датчик положения коленчатого вала) 4, блок гальванической развязки 5 и микроконтроллер 6, имеющий два входа и два выхода.

Заявляемое устройство работает следующим образом: исходный сигнал с индукционного датчика частоты вращения 1 суммируется с сигналом блока вычисления постоянной составляющей 2 и подается на вход компаратора 3. Введение в этот сигнал постоянной составляющей необходимо для того, чтобы компаратор имел однополярное питание. Компаратор 3 имеет гистерезис 0,15 В, что увеличивает его помехозащищенность. Выход компаратора соединен с первым входом микроконтроллера 6, в котором реализуется программа записи сигнала индукционного датчика частоты вращения на этапе калибровки, вычисляется систематическая погрешность и производится вычитание ее из сигнала индукционного датчика частоты вращения на этапе измерения. С первого выхода микроконтроллера очищенный от систематической погрешности сигнал индукционного датчика частоты вращения подается на вход системы регулирования частоты вращения, что позволяет существенно повысить качество регулирования, а следовательно, улучшить экономические и экологические характеристики двигателей.

Датчиком фазы (датчиком положения коленчатого вала) 4 может быть пьезоэлектрический датчик, устанавливаемый на трубопровод высокого давления одной из форсунок двигателя. В случае бензинового двигателя это может быть специальный датчик, встроенный в высоковольтный провод свечи зажигания. Сигнал датчика фазы (датчика положения коленчатого вала) подается на вход блока гальванической развязки 5, который необходим для изоляции полезного сигнала от электрических помех со стороны корпуса двигателя и его систем электрооборудования. С выхода блока гальванической развязки фазовый сигнал подается на второй вход микроконтроллера 6. Микроконтроллер формирует диагностический сигнал частоты вращения двигателя с фазовой отметкой о положении коленчатого вала и выводит его на второй выход для использования его в устройстве диагностики. Это позволяет с высокой точностью определить цилиндр (или группу цилиндров), в котором может возникнуть какая-либо неисправность.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент US 5646340, кл. G01M 15/00, 1997 г.

2. Патент US 4173896, кл. G01P 3/48, 1979 г.

3. Патент RU 2053491, кл. G01M 15/00, 1992 г.

4. Патент RU 2078324, кл. G01M 15/00, 1994 г.

1. Способ получения информации о частоте вращения и положении коленчатого вала для систем регулирования и диагностики многоцилиндровых двигателей путем измерения в цикле работы двигателя угловой скорости с фазовой отметкой по углу поворота коленчатого вала, отличающийся тем, что процесс измерения делится на два этапа - калибровочный и измерительный, причем на этапе калибровки, при работе двигателя без нагрузки, производится запись частоты вращения и определение систематической погрешности индукционного датчика частоты вращения, а на этапе измерения, при работе двигателя с нагрузкой, из сигнала индукционного датчика частоты вращения вычитается систематическая погрешность.

2. Способ по п.1, отличающийся тем, что если частота вращения при измерении отличается от частоты вращения, на которой производилась калибровка, то систематическая погрешность умножается на коэффициент кратности оборотов, который может быть как больше, так и меньше единицы.

3. Устройство для реализации способа получения информации о частоте вращения и положении коленчатого вала двигателя, содержащее датчик частоты вращения, датчик фазы (датчик положения коленчатого вала) и компаратор, отличающееся тем, что датчик фазы (датчик положения коленчатого вала) снабжен блоком гальванической развязки и микроконтроллером, а датчик частоты вращения выполнен индукционным.

4. Устройство по п.3, отличающееся тем, что выходы компаратора и блока гальванической развязки соединены с первым и вторым входами микроконтроллера, причем первый выход микроконтроллера предназначен для системы регулирования частоты вращения двигателя, а второй выход предназначен для устройства диагностики двигателя.