Устройство для контроля геометрических параметров трубопровода

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля, а именно к устройствам для внутритрубной диагностики геометрических форм и размеров газопроводов. Техническим результатом является улучшение эксплуатационных характеристик устройства. Устройство для контроля геометрических параметров трубопровода состоит из цилиндрического корпуса, на котором размещены ультразвуковые эхолокаторы, два пояса рычажно-колесной опорно-ходовой системы, тянущая эластичная манжета, гидравлические цилиндры для изменения размеров манжеты. Внутри корпуса устройства размещены электронный блок регулирования и регистрации данных, электронные узлы ультразвуковых эхолокаторов, элементы гидропривода. Движение устройства обеспечивается за счет толкающей силы, образуемой за счет перепада давления транспортируемого газа на передней тянущей манжете. При этом в устройстве для регулирования скорости движения используется не байпасный патрубок внутри корпуса аппарата, а имеющий наибольшее сечение и способный пропустить более половины транспортируемого газа просвет между стенкой трубы и наружной стенкой корпуса аппарата. Регулирование скорости движения устройства обеспечивается за счет изменения размеров манжеты и изменения перепада давления на ней. Перепад давления газа регулируется за счет использования двух факторов - тормозящего и движущего. Торможение осуществляется за счет механических моментов, создаваемых постоянной электрической нагрузкой на генераторы переменного тока, смонтированные в опорных колесах. Генераторы выполнены многополюсными, чтобы получить при низких скоростях вращения напряжение и мощность, достаточные для создания тормозных моментов требуемой величины. Тянущее усилие создается с помощью складчатой манжеты, выполненной из эластичного материала, с армированными в складках стальными тросами, принимающими на себя распределенную механическую силу давящего на манжету газа. Парусность манжеты регулируется с помощью гидросистемы, подтягивающей к корпусу устройства края манжеты или отпускающей их. 7 ил.

Реферат

Изобретение относится к области неразрушающего контроля, в частности к устройствам для внутритрубной диагностики геометрических форм и размеров газопроводов, и может быть использовано при мониторинге действующих магистральных газопроводов и газопроводов - отводов.

Известно «Устройство для контроля и регистрации нарушений гладкости внутренней поверхности труб и пространственно-геометрических параметров трубопроводов» (Авторское свидетельство SU 1629683), состоящее из герметичного контейнера, эластичных манжет, датчика пути, блока вычислений и управления, регистратора, множества ультразвуковых эхолокаторов, колесного одометра, батареи электропитания. Достоинством известного устройства является простота обеспечения высокой разрешающей способности при контроле геометрической формы и оценки размеров неровностей в полости трубы, что достигается установкой нужного количества эхолокаторов с необходимой частотой излучаемого ультразвука. Недостатком известного устройства является зависимость скорости перемещения устройства от скорости транспортировки газа по трубопроводу, что при высоких скоростях движения приводит к искажению информации о положении неровностей и геометрической форме конкретных участков трубы. Это связано с конечной скоростью распространения ультразвука в газе (для метана около 430 м/с при нормальной температуре) и появлением пространственного смещения фронта отраженной волны относительно положения приемопередающего зонда.

Известен также «Внутритрубный многоканальный профилемер» (Патент RU 2164661), состоящий из цилиндрического корпуса с четырьмя рядами эластичных манжет тарельчатого типа и двумя поясами подпружиненных сенсоров рычажного типа, расположенных в шахматном порядке в переднем и заднем рядах для обеспечения сплошности контроля внутренней поверхности трубы. Профилемер снабжен колесными одометрами, источником электропитания и регистрирующей аппаратурой.

Недостатком известного устройства является невысокая разрешающая способность сенсорной системы, и зависимость скорости перемещения устройства от скорости транспортировки газа, что приводит к появлению неконтролируемых зон на трубе около кольцевых швов, где наблюдается отскок колес при высоких скоростях движения.

Известен «Способ дефектоскопического контроля трубопроводов и аппарат для его осуществления» (Патент RU 2172954). Известный аппарат состоит из цилиндрического корпуса, опирающегося на установленные на рычагах колеса, с устройством для измерения кривизны трубопровода, выполненным в виде чувствительных элементов, расположенных на подвижных рычагах, отжимаемых к стенке трубы пружинами; размещенных снаружи в передней и задней частях корпуса упругих поршневых колец для перемещения аппарата, перекрывающих кольцевые каналы между корпусом и внутренней поверхностью трубы; размещенной снаружи системы механического торможения, использующей трение тормозных колодок о стенку трубы и приводимой в действие гидравлической системой; колесного путеизмерительного устройства; бортовой аппаратуры для регистрации диагностических данных; аппаратуры управления движением аппарата; радарного устройства, по сигналам которого происходит уборка частей аппарата, траектория движения которых проходит через обнаруженное радаром препятствие; приводных механизмов для уборки частей аппарата, управляемых по сигналам от радарного устройства. Для замедления движения и остановки аппарата в носовой и кормовой частях его цилиндрического корпуса установлены перфорированные поршневые кольца, отверстия в которых по сигналам от устройства управления движением могут открываться и закрываться, обеспечивая перетекания текущей среды через аппарат. Затормаживание движения аппарата производится тормозными колодками, прижимаемыми к внутренней стенке трубы гидравлическими цилиндрами. Для прохождения препятствий отдельными выступающими узлами аппарата эти узлы (колеса, датчики и т.п.) имеют дополнительные приводы, срабатывающие на их уборку и выпуск по сигналам бортовой аппаратуры управления и радара.

Недостатки известного устройства.

Низкая разрешающая способность сенсоров-обнаружителей неровностей и выступов в полости трубопровода, так как они выполнены с использованием несущих колесно-рычажных систем, ширина которых имеет конечную величину, не позволяющую оценивать размеры препятствий точнее, чем ширина колеса. Большое потребление энергии для изменения характеристик аппарата. Сложность конструкции. Большое гидравлическое сопротивление перфорированных поршневых колец не позволяет осуществить существенное снижение скорости движения аппарата относительно скорости движения транспортируемого газа, так как малая площадь сечения перепускных отверстий создает большой перепад давления на аппарате при попытках замедлить его движение до скорости 1-2 м/с в газовом потоке, движущемся в газопроводе со скоростью 10-12 м/с при давлении газа 50-70 кг/см2, что требует увеличивать тормозящие силы трения колодок о стенку трубы. Сильный износ тормозных колодок.

Известен также « Дефектоскоп-снаряд для внутритрубных обследований трубопроводов» (Патент РФ 2102738), содержащий узел регулирования скорости перемещения дефектоскопа.

Дефектоскоп выполнен на базе цилиндрического основания с опорными узлами для его соосного размещения в трубопроводе, закрепленными на основании блок-привод продольного перемещения, блок энергоснабжения, блок регистрации информации и дефектоскопический блок с узлами намагничивания стенок трубопровода в виде магнитов (электромагнитов) с обращенными к внутренней поверхности трубопровода полюсами основание в нем выполнено в виде байпасного патрубка для перепуска транспортируемого по трубе продукта, дополнительно введена система автоматического регулирования скорости перемещения, содержащая блок управления с задатчиком скорости перемещения дефектоскопа-снаряда с подключенным к входу блока управления датчиком скорости перемещения дефектоскопа-снаряда и подключенный к выходу блока управления регулирующий орган в виде закрепленного на основании и предназначенного для взаимодействия со стенкой трубопровода тормозного устройства, образованного кольцевым многосекционным электромагнитом с обмотками и щеточными полюсами, обращенными к внутренней поверхности трубопровода и разнесенными по оси электромагнита, а дефектоскопический блок выполнен в виде двух разнесенных по оси трубопровода модулей, в одном из которых, далее именуемом кольцевым, в качестве узла намагничивания использована одна из секций электромагнита тормозного устройства, обмотка которой подключена к блоку энергоснабжения обособлено от обмоток других секций электромагнита, подключенных к выходу блока управления, а во втором модуле дефектоскопического блока, именуемым роторным, полюса магнитов (электромагнитов) разнесены по поперечному периметру трубопровода, а магниты равномерно размещены на роторе, расположенном на основании соосно с ним с возможностью вращения вокруг своей оси и соединенном с приводом вращения.

Недостатком используемого в дефектоскопе устройства регулирования скорости является малое сечение окна перепускного канала байпаса, что создает большое гидравлическое сопротивление перепускаемому газу и требует обеспечить высокий перепад давления на снаряде-дефектоскопе, вследствие чего требуется сильное торможение снаряда, а при принятой конструкции тормозов происходит большой износ тормозящих колодок или щеток.

Известен также «Навигационно-профилемерный внутритрубный инспекционный снаряд» [ЗАО «Нефтегазкомплектсервис». «Навигационно-профилемерный внутритрубный инспекционный снаряд (НП ВИС)», Руководство по эксплуатации. 00-НП.00-00.000 РЭ. Инв. №2016021].

Известное устройство состоит из цилиндрического термоконтейнера, на внешней поверхности которого установлены тремя рядами в головной, средней и в хвостовой частях снаряда подпружиненные рычажно-колесные опоры-сенсоры, в головной и хвостовой частях снаряда укреплены эластичные манжеты, в хвостовой части снаряда укреплены на подпружиненных рычагах колесные одометры, а в полости термоконтейнера размещены регистратор информации и источник питания. Сенсорами являются рычаги рычажно-колесных опор, оси вращения рычагов соединены с преобразователями угла поворота в электрический сигнал. Рычаги колесно-рычажных опор отжимаются к стенке трубы двумя цилиндрическими пружинами каждый. Усилие прижатия каждого рычага к стенке около 700 кг.

Недостатки известного устройства.

Невысокая разрешающая способность в оценке поперечных размеров (по окружности трубы) выступающих внутри трубопровода препятствий (сенсорами являются рычаги с опорными колесами).

Наличие неконтролируемых зон при работе на высоких скоростях движения (при движении со скоростью реальной транспортировки газа (8-12 м/с) наблюдается отскок колес от неровностей, например, от кольцевых швов, что нарушает непрерывность контроля. Протяженность неконтролируемых участков на большой скорости движения снаряда может достигать 50 см).

Наиболее близкими по техническому решению можно считать «Устройство для контроля и регистрации нарушений гладкости внутренней поверхности труб и пространственно-геометрических параметров трубопроводов» (Авторское свидетельство SU 1629683) и «Способ дефектоскопического контроля трубопроводов и аппарат для его осуществления» (Патент RU 2172954).

Цель изобретения - улучшение эксплуатационных характеристик устройства, состоящее в обеспечении высокой разрешающей способности профилометра и в сохранении его технических характеристик в широком диапазоне скоростей транспортировки газа.

Указанная цель достигается тем, что в устройство для оценки геометрических форм трубопровода, состоящее из цилиндрического корпуса, переднего и заднего рядов подпружиненных рычажно-колесных опор, эластичной манжеты, колесного одометра, электронного узла управления и регистрации информации, многоканальной ультразвуковой эхолокационной системы контроля геометрической формы трубопровода, источника электропитания, перепускного регулируемого сечения канала для перепуска газа, тормозного устройства, электронного узла для управления скоростью движения введены низкооборотные многополюсные генераторы переменного тока и балластные сопротивления по числу колесных опор (или в меньшем количестве), гидроцилиндры, электроуправляемые гидравлические клапаны-переключатели, гидравлический аккумулятор, гидравлический насос, датчик давления жидкости, блок управления гидравлической системой, причем каждый генератор переменного тока выполнен в виде многополюсной низкооборотной электрической машины, эластичная манжета выполнена в виде складчатого веера с тросами между складок при этом внутренняя относительно стенки трубы часть эластичной манжеты и соответствующие части тросов закреплены на передней стенке цилиндрического корпуса устройства, а концы тросов, выходящие из манжет со стороны, обращенной к стенке трубы объединены в группы и каждая из групп соединена с первым концом соответствующей тросовой стропы, охватывающей соответствующий ей ролик, ось которого закреплена на наружной стороне корпуса термоконтейнера, а второй конец стропы шарнирно связан со штоком поршня соответствующего гидроцилиндра, корпус которого жестко укреплен на наружной стороне корпуса термоконтейнера, и соединенного штуцером, через который обеспечивается подача жидкости для выталкивания поршня, с первым штуцером электроуправляемого клапана-переключателя, а штуцером, через который обеспечивается втягивание поршня в гидроцилиндр, соединен со вторым штуцером электроуправляемого клапана-переключателя, нагнетающий штуцер которого соединен с выходным штуцером гидроаккумулятора, входной штуцер которого соединен с нагнетающим выходом гидронасоса, всасывающий вход которого соединен со сточным отверстием накопительной емкости, приточное отверстие которой соединено со сбросными штуцерами всех электроуправляемых клапанов-переключателей и с выходом клапана ограничительного, вход которого соединен с нагнетающим выходом гидронасоса и с гидравлическим штуцером датчика давления, электрические выводы которого соединены с соответствующими входами блока управления гидроприводом, соответствующие выводы которого соединены с выводами электропривода гидронасоса, а выводы управления приводом электроуправляемых клапанов - переключателей блока управления гидроприводом соединены с соответствующими выводами электроуправляемых клапанов-переключателей, выводы датчиков положения которых соединены с соответствующими вводами блока управления гидроприводом, соответствующие вводы которого соединены с выводами датчиков положения штоков гидроцилиндров, шина управления блока управления гидроприводом соединена с соответствующей шиной бортового компьютера электронного узла управления и регистрации информации, шина данных которого соединена с шиной данных блока управления гидроприводом и с шиной данных блока управления ультразвуковыми зондами, шина управления которого соединена с соответствующей шиной компьютера электронного узла управления и регистрации информации, а высокочастотные выводы блока управления ультразвуковыми зондами соединены с соответствующими выводами ультразвуковых зондов, причем тактирующие входы компьютера электронного узла управления и регистрации информации соединены с соответствующими выходами одометра, а шина выдачи регистрируемых данных компьютера электронного узла управления и регистрации информации соединена с соответствующей шиной запоминающего устройства электронного узла управления и регистрации информации.

Промышленная полезность изобретения состоит:

В обеспечении перемещения профилометра по газопроводу с заданной скоростью, независимо от скорости транспортировки газа, сокращении неконтролируемых зон на трубопроводе, получении требуемой разрешающей способности контроля геометрической формы и наличия неровностей на внутренней стенке трубы.

Применение предлагаемых решений увеличивает достоверность получаемой информации, что позволяет с большей надежностью оценивать техническое состояние трубопровода и не требует сокращения объема перекачиваемого газа при проведении внутритрубного инспектирования. Это является подтверждением наличия положительного экономического эффекта от предлагаемого изобретения.

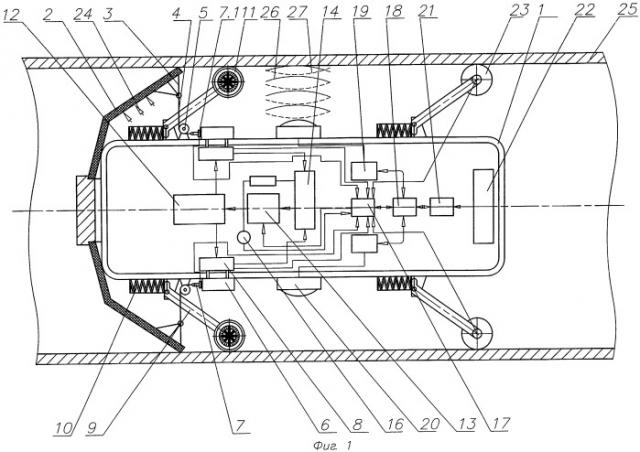

Работа устройства иллюстрируется Фиг.1

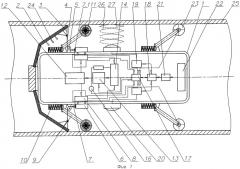

Схема возможного варианта исполнения гидроприводной части устройства показана на Фиг.2

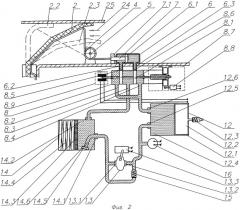

Возможная конструкция ходового колеса показана на Фиг.3

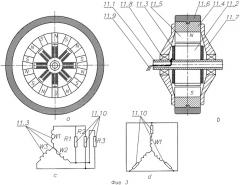

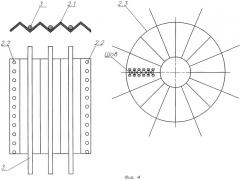

Конструкция тянущей манжеты показана на Фиг.4.

Состав устройства (Фиг.1):

Устройство состоит из корпуса 1, тянущей манжеты 2, тросов 3, стропов 4, блочных колес 5, силовых гидроцилиндров 6, со штоками 7, датчиками положения штоков 7.1, электроприводных клапанов-переключателей 8 с электроприводным механизмом 8.7 и датчиком положения 8.9, поршня-переключателя 8.1, первой (передней) и второй (задней) группы рычагов 9, первой и второй групп пружин 10, первой и второй групп опорных колес 11, гидравлического аккумулятора 12, гидронасоса 13, сливной емкости 14, клапана предохранительного 15, датчика давления жидкости 16, блока управления гидроприводом 17, бортового компьютера 18, электронного узла многолучевого эхолокатора 19, группы ультразвуковых зондов 20, запоминающего устройства 21, источника электропитания, датчика пройденного пути 23. Газ в полости трубы обозначен поз.24, труба обозначена поз.25.

Один из возможных вариантов исполнения гидравлической системы (на примере одного канала гидропривода) показан на Фиг.2.

Здесь 2 - эластичная складчатая манжета; 3 - трос, армированный в складках эластичной складчатой манжеты 2; 4 - трос стропа, объединяющий несколько тросов 3, армированных в складках эластичной складчатой манжеты 2; 5 - ролик; 6 - силовой гидроцилиндр, 6.1 - поршень силового гидроцилиндра;7 - шток силового гидроцилиндра; 8 - электроприводной клапан-переключатель, 8.1 - поршень электроприводного клапана-переключателя, 8.2 и 8.4 - напорные патрубки электроприводного клапана-переключателя, 8.3 - сливной патрубок электроприводного клапана-переключателя, 8.5 - первый гидравлический канал электроприводного клапана-переключателя, 8.6 - второй гидравлический канал электроприводного клапана-переключателя, 8.7 - электроприводной механизм электроприводного клапана-переключателя с электродвигателем 8.8 и преобразователем вращательного движения в поступательное, 8.9 - датчик положения поршня электроприводного клапана-переключателя; 12 - гидроаккумулятор с пневматической камерой высокого давления 12.1, заполненной азотом 12.2 со штуцером для закачивания азота и с обратным клапаном 12.3, с жидкостным отделением 12.4 со входным патрубком 12.5 и с выходным патрубком 12.6; гидравлический насос 13 с нагнетательным патрубком 13.1, с заборным патрубком 13.2, с электроприводом 13.3; сливная емкость 14 с заборным патрубком 14.1, со сливным патрубком 14.2, с поршнем 14.3, с пружиной 14.4, с заборным шлангом 14.4 и с фильтром 14.6; 15 - предохранительный клапан; 16 - датчик давления жидкости.

Один из возможных вариантов исполнения опорного колеса показан на Фиг3. Здесь: 11.1 - ось, 11.2 - статор генератора переменного тока, 11.3 - катушки генератора переменного тока, 11.4 - обод колеса - он же магнитопровод ротора генератора переменного тока, 11.5 - постоянный магнит, 11.6 - резиновая шина опорного колеса, 11.7 - ступица колеса.

На Фиг.4 показана эластичная складчатая манжета. Здесь 2.1 - эластичное тело манжеты - заготовка; 3 - армируемые в тело манжеты тросы, 2.2 - отверстия для сшивания манжеты; 2.3 - манжета, изогнутая до рабочей конфигурации; 2.4 - эластичный шов, обеспечивающий сохранение сплошности манжеты в рабочем состоянии.

Работает устройство следующим образом.

Перед работой гидросистема профилометра должна быть заполнена расчетным количеством жидкости и в газовую камеру 12.1 гидроаккумулятора 12 должно быть закачено необходимое количество инертного газа (например, азота) 12.2 для создания требуемого рабочего давления жидкости 12.4 в гидроаккумуляторе 12.

В рабочем режиме функционирование устройства (снаряда-профилометра) происходит следующим образом.

Устройство (снаряд-профилометр) помещается в камеру запуска (шлюзовую камеру) и механическими средствами запасовки проталкивается через ее коническую часть в трубу. Крышка камеры запуска закрывается и в камеру запуска подается газ под давлением. Когда давление газа в камере запуска достигнет некоторой, заранее оговоренной величины, срабатывает реле давления (не показано), входящее в состав снаряда-профилометра. После срабатывания реле давления включается электропитание информационно-вычислительного и измерительного оборудования снаряда-профилометра. Бортовой компьютер 18 (Фиг.1) приступает к исполнению рабочей программы. После окончания переходных процессов в электрической части системы контроллер блока управления гидроприводом 17 производит ввод информации со всех датчиков в том числе датчика давления 16. Для обеспечения требуемого давления жидкости в гидроаккумуляторе 12 включается гидронасос 13. Давление жидкости в гидроаккумуляторе 12 контролируется блоком управления гидроприводом 17 по сигналам от датчика давления 16.

Бортовой компьютер 18 по шине управления выдает сигнал начала работы в блок управления гидроприводом 17. Блок управления гидроприводом 17 после включения питания выдает управляющие сигналы на электроприводы 8.8 всех клапанов-переключателей 8 для перевода всех поршней 6.1 в рабочих гидроцилиндрах 6 в крайнее переднее положение. Контроль исполнения команды осуществляется для каждого клапана-переключателя 8 раздельно по сигналам датчиков 8.9. Сигналы датчиков 8.9 положения рабочего поршня 8.1 каждого клапана-переключателя 8 вводятся в блок управления гидроприводом 17. Когда привод 8.8 переведет поршень 8.1 в левое (Фиг.2) положение, откроется переток жидкости из отверстия 6.2 гидроцилиндра 6 через отверстие 8.5 и 8.3 клапана-переключателя 8 через патрубок 14.2 в сливную емкость 14, а через отверстие 6.3 гидроцилиндра 6, через отверстия 8.6 и 8.4 клапана-переключателя 8 и через патрубок 12.6 гидроаккумулятора 12 начнется подача жидкости высокого давления в соответствующий гидроцилиндр. После обнаружения в сигналах датчика 8.9 признаков установки поршня 8.1 в требуемое положение блок управления гидроприводом 17 отключает привод 8.8 клапана-переключателя 8. Перемещение штока 7 силового цилиндра 6 контролируется по сигналам датчика 7.1. положения штока. Когда шток 7 переместится в крайнее левое положение (Фиг.2) необходимо прекратить движение штока 7. В необходимый для этой операции момент система управления силовым гидроцилиндром блока управления гидроприводом 17 формирует сигнал управления клапаном переключателем 8, который поступает на привод 8.8. Привод начинает перемещать поршень клапана-переключателя 8 в положение, когда отверстия 8.5 и 8.6 клапана-переключателя 8 окажутся перекрытыми поршнем 8.1. Контроль ведется по сигналам датчика 8.9. При достижении требуемого положения привод клапана-переключателя 8 выключается. Жидкость для перемещения поршней гидроцилиндров 6 расходуется из рабочей полости гидроаккумулятора 12. При истечении жидкости 12.4 из гидроаккумулятора газ 12.2, находящийся в резиновой оболочке 12.1 гидроаккумулятора 12, расширяется. Объем газа 12.2 в резиновой оболочке 12.1 увеличивается на величину, равную величине объема ушедшей из гидроаккумулятора жидкости 12.4. Давление газа 12.2 убывает. Если соотношение предельно расходуемого объема и неизменной части объема газа в газовом отсеке 12.1 гидроаккумулятора не превышает 5-10%, то давление жидкости при перестановке поршней гидроцилиндра будет изменяться в допустимых для работы системы пределах. Давление жидкости 12.4 контролируется блоком управления гидроприводом 17 по сигналам датчика давления 16. При обнаружении снижения давления жидкости в гидроаккумуляторе ниже допустимого предела блок управления гидроприводом 17 включает двигатель 13.3 гидронасоса 13. Гидронасос 13 через всасывающий патрубок 13.1 и через сточный патрубок 14.1 емкости 14 забирает из емкости 14 жидкость, фильтруемую фильтром 14.6. Гибкий шланг 14.5 под тяжестью фильтра 14.6 находится всегда в нижней части емкости 14. Из нагнетательного патрубка 13.2 гидронасоса 13 жидкость через патрубок 12.5 гидроаккумулятора 12 поступает в рабочий объем 12.4. Объем жидкости в отделении 12.4 гидроаккумулятора 12 увеличивается. Газ в резиновой камере 12.1 сжимается. Давление газа 12.2 и, следовательно, жидкости в гидроаккумуляторе 12 возрастает. В тот момент, когда датчик давления жидкости 16 выдаст сигнал, соответствующий верхнему пределу давления, блок управления гидроприводом 17 выключит двигатель 13.3 гидронасоса 13. При отборе жидкости из емкости 14 объем, занимаемый жидкостью в емкости 14, уменьшается. Для устранения пустот вместо одной из стенок емкости 14 установлен подвижный поршень14.3, который с небольшим усилием поджимается пружиной 14.4. Подобные решения хорошо известны в конструкциях топливных баков в авиационной технике.

Так как профилометр был запасован в трубу, то при перемещении поршней 7 гидроцилиндров 6 вперед стропы 4 расслабляются. Упругость манжеты 2 и армированных в тело манжет тросов 3 распрямляет манжету 2. Наружный край манжеты 2 соприкасается со стенкой трубы 25 и некоторая часть края манжеты 2 отгибается параллельно стенке трубы. В предельном выдвинутом положении поршень 6.1 гидроцилиндра 6 жестко зафиксирован несжимаемой жидкостью, находящейся слева и справа от поршня 6.1 в полостях цилиндра. Жидкость не имеет возможности вытекать из цилиндра 6 через отверстие 6.2, так как оно соединено с окном 8.5 клапана-переключателя 8, которое перекрыто поршнем 8.1 клапана-переключателя 8. Жидкость не имеет возможности вытекать из цилиндра 6 и через отверстие 6.3, соединенное с окном 8.6 клапана-переключателя 8, которое тоже перекрыто поршнем 8.1 клапана-переключателя 8. По этой причине поршень 6.1 образует с телом клапана 6 единое «жесткое» тело. В тот момент, когда давление в камере запуска сравняется с транспортным давлением газа в магистральном трубопроводе, будет открыт кран, отсекающий камеру запуска от линейной части трубы. Затем начнется повышение давления газа в камере запуска. Давление газа 24 в камере запуска начнет превышать давление газа в линейной части трубопровода. Появившийся перепад давления начнет прижимать манжету к стенке трубы 25. Складки манжеты 2 будут деформироваться давящим газом. Щели между складками манжеты будут уменьшаться. Все давление газа будет прикладываться к телу манжеты 2. Манжета 2 начнет выталкиваться вперед. Манжета 2 в ее части, находящейся у корпуса 1, жестко прикреплена к корпусу 1. В верхней части на манжету 2 действует сила упругости манжеты 2 и сила давления газа 24, прижимающие тело манжеты 2 к стенке трубы, а также продольная толкающая сила от перепада давления газа, которой противодействует удерживающая сила тросов 3 и стропов 4 и сила продольной упругости манжеты 2. Под действием названных сил манжета выгнется вперед до положения 2.2 (Фиг.2). Сила, приложенная к манжете 2 в продольном направлении, превысит силу трения манжеты 2 о стенку трубы 25 и силу трения качения опорных колес 11. Профилометр начнет двигаться в трубе 25. После прохождения отсечного крана профилометр попадет в поток газа, имеющего транспортный расход, то есть движущегося с высокой скоростью. Движение профилометра приобретет ускоренный характер. Скорость движения начинает возрастать. Опорные колеса 11 начинают вращаться с нарастающей угловой скоростью.

Обод колеса 11 обрезиненный. Резина 11.6 и сталь трубы 25 имеют высокий коэффициент трения. Это обеспечивает хорошее сцепление колеса 11 со стенкой трубы 25. В теле колеса 11 (Фиг.3а, Фиг.3b) собран генератор электрического тока. Стальной обод 11.4 колеса выполняет функцию магнитопровода ротора электрогенератора. К магнитопроводу 11.4 прикреплены постоянные магниты 11.5 (редкоземельные из материалов типа «Неодим-железо-бор») с высоким значением коэрцитивной силы и магнитной индукции. Генератор выполняется многополюсным, чтобы обеспечить требуемую мощность при низких скоростях вращения ротора. На оси колеса установлена магнитная часть 11.2 статора с катушками 11.3. С обеих сторон колеса установлены ступицы 11.7, с которыми жестко скреплен стальной обод 11.4 колеса 11. Ступицы 11.7 через подшипники 11.8 опираются на ось 11.1. Ось 11.1 может быть полой. Через полость в оси 11.1 выводы катушек 11.3 могут быть выведены наружу. Снаружи, например, на рычаге 9 могут быть установлены балластные резисторы 11.10, к которым подключены выводы обмоток трехфазного (или с другим количеством фаз) генератора, собранного в теле колеса 11.

Когда колесо 11 начинает вращаться, в обмотках 11.3 генератора индуцируется электродвижущая сила (ЭДС). Как видно из схемы (Фиг.3с), ЭДС катушек замыкается на резисторы R1, R2, R3. Появляется электрический ток. Резисторы греются. Тепло резисторов отбирает окружающий их газ. Протекающий по катушкам 11.3 ток создает в катушках 11.3 магнитное поле, препятствующее вращению колеса 11. Появляется сила, препятствующая свободному движению профилометра. Эта сила тем больше, чем выше напряжение в катушках 11.3 и чем больше ток, протекающий в катушках 11.3. Иными словами, чем больше отбираемая от генератора мощность, тем больше сила, препятствующая вращению колеса 11. Чем больше колес 11 профилометра имеют встроенные генераторы, тем больше будет тормозящая профилометр сила. Эта сила добавляется к силе трения качения, создаваемой колесами 11, прижатыми через рычаги 9 к стенке трубы 25 пружинами 10. Наличие тормозящей силы приводит к возникновению на манжете 2 перепада давления газа, которое обеспечивает толкающую силу. Когда толкающая сила сравняется с силой трения, препятствующей движению аппарата, профилометр начнет движение. В этот момент появится дополнительное динамическое торможение от нагруженных на резисторы генераторов, встроенных в колеса 11. Конструкция тормозящего устройства может быть упрощена, если совместить нагрузочные резисторы с катушками генератора. В этом случае катушки должны быть выполнены из высокоомного провода (например, из нихрома) и замкнуты внутри колеса. Снаружи ставить резисторы R1, R2, R3 в этом случае нет необходимости. Но в этом случае все тепло должно отводиться через ось и ступицы колеса. Схема соединений для такого решения показана на чертеже (Фиг.3d).

Скорость движения профилометра относительно стенки трубы контролируется колесным (или другого типа) одометром. Сигналы одометра 23 поступают в бортовой компьютер 18 электронного узла управления и регистрации информации. Программа компьютера сравнивает фактическое значение скорости с заданным. Если профилометр разгоняется, то его скорость стремится к скорости движения перекачиваемого по трубе газа. В некоторый момент скорость движения профилометра достигнет заданного значения. Как только значение скорости движения профилометра превысит заданную величину, бортовой компьютер 18 выдаст в блок управления гидроприводом 17 команду на уменьшение парусности манжеты 2. По этой команде блок управления гидроприводом 17 сформирует и выдаст на узлы электропривода 8.8 клапанов-переключателей 8 сигналы, которые приведут к перемещению вправо (Фиг.2) поршня 8.1 в клапане-переключателе 8 до положения, при котором жидкость под давлением из гидроаккумулятора 12 через его штуцер 12.6 и через канал 8.2 клапана-переключателя 8 начнет перетекать в канал 8.5 и далее через штуцер 6.2 в переднюю часть гидроцилиндра 6. Из задней части гидроцилиндра 6 жидкость через штуцер 6.3 будет вытекать в канал 8.6 клапана-переключателя 8 и далее через отверстие 8.4 клапана-переключателя 8 и через штуцер 14.2 в полость емкости 14. Поршень 6.1 гидроцилиндра 6 и его шток 7 начнут перемещаться вправо. Тянущее усилие штока через строп 4 и тросы 3 передается на складчатую манжету 2. Манжета 2 отрывается от стенки трубы 25. Через образовавшуюся щель между стенкой трубы 25 и манжетой 2 начнет адиабатически перетекать газ 24. Перепад давления на манжете начнет снижаться. Усилие, требуемое для оттягивания манжеты от стенки трубы, будет ослабевать по мере увеличения размера щели между краем манжеты 2 и стенкой трубы 25. С началом воздействия на манжету тянущих усилий, передаваемых стропами и тросами к ее краям от штока гидроцилиндра, сила прижатия манжеты к стенке трубы будет ослабевать. Начнет ослабевать сила трения манжеты о стенку трубы. Уменьшение силы трения будет способствовать росту ускорения поршня. Скорость поршня будет нарастать. Перепад давления газа на манжете 2 будет ослабевать. Сила, необходимая для отгибания краев манжеты, также будет уменьшаться. При разгоне снаряда будет увеличиваться напряжение встроенных в колеса 11 генераторов и увеличится ток, протекающий по катушкам генератора. Увеличится тормозной момент на роторе 11.4 генератора. Будет нарастать тормозящая сила, препятствующая движению профилометра. При наличии сил, тормозящих движение профилометра, ускорение снаряда начнет уменьшаться, но скорость движения профилометра будет продолжать нарастать. Гидропривод будет продолжать отжимать манжету 2 от стенки трубы. Кольцевая щель между стенкой трубы 25 и наружным краем манжеты 2 будет увеличиваться поз.2.3 (Фиг.2). В увеличивающуюся щель будет перетекать нарастающий объем газа. По мере удаления края манжеты 2 от стенки трубы 25 окружной размер внешней части манжеты 2 будет уменьшаться. При этом складки манжеты 2 будут сближаться. Манжета 2 будет вписываться своей наружной частью в окружность непрерывно уменьшающегося диаметра. По мере нарастания размера щели будет убывать перепад давления на манжете и на неизменяемой части конструкции профилометра. Соответственно будет убывать и величина толкающей силы, равной произведению перепада давления на площадь парусной поверхности профилометра. В тот момент, когда толкающая сила и сила, препятствующая движению, сравняются, скорость движения профилометра перестанет изменяться. Величина тормозящей силы определяется силой трения качения колес и динамической тормозящей силой порождаемой электромагнитным тормозом, смонтированным в опорном колесе. Величина толкающей силы определяется площадью парусной части профилометра. Для каждого значения скорости соотношения парусной поверхности и тормозящей силы имеют свое значение. Так как контролируемым параметром является скорость движения профилометра, то при неуправляемой величине тормозящей силы для системы автоматического управления, реализуемой с использованием бортового компьютера 18, имеется возможность изменением парусности манжеты регулировать значение скорости перемещения профилометра. В тот момент, когда от одометра 23 в бортовой компьютер 18 поступит сигнал, соответствующий требуемому значению скорости движения, компьютер 18 выдаст в блок управления гидроприводом 17 команду на фиксацию положения складчатой манжеты 2. По этой команде блок управления гидроприводом 17 выдаст на электропривод 8.8. клапана-переключателя 8 сигнал, по которому поршень 8.1 клапана-переключателя 8 переместится в положение, в котором каналы 8.5 и 8.6 клапана-переключателя 8 будут перекрыты. Жидкость ни из передней, ни из задней частей гидроцилиндров 6 не сможет вытекать через каналы 6.2 и 6.3. Поршень гидроцилиндра 6 окажется зажатым между двумя несжимаемыми объемами жидкости. Манжета 2 будет зафиксирована в некотором конкретном положении. Для обеспечения устойчивости движения поршня 6.1 и штока 7 в гидроцилиндре 6 блок управления гидроприводом 17 непрерывно контролирует сигналы датчика 7.1 положения штока 7. Блок управления гидроприводом 17 подтверждает исполнение команды бортового компьютера 18 выдачей соответствующей квитанции в бортовой компьютер 18. Бортовой компьютер 18, обнаружив подтверждающую квитанцию, снимает ранее выданную в блок управления гидроприводом 17 команду.

Опрос всех датчиков и выдача управляющих команд блоком управления гидроприводом 17 осуществляется циклично с малым временным интервалом. По этой причине, если в процессе перемещения штоков 7 гидроцилиндров 6 давление в гидроаккумуляторе 12 начнет падать, блок управления гидроприводом 17 успевает включить гидравлический насос 13 в ходе исполнения команды на перемещение поршня в гидроцилиндре, и давление в гидроаккумуляторе 12 будет восстанавливаться по ранее описанному алгоритму. Если в процессе движения скорость профилометра начнет убывать (например, из-за того, что трубопровод проходит по местности, где наблюдается подъем в гору), то бортовой компьютер 18, обнаружив снижение скорости против заданного значения, сформирует для блока управления гидроприводом 17 команду, по которой блок управления гидроприводом 17 начнет исполнение алгоритма, обеспечивающего увеличение парусности складчатой манжеты 2, как это было описано для пускового момента. В тот момент, когда скорость опять достигнет требуемого значения, бортовой компьютер 18 выдаст в блок управления гидроприводом 17 команду, предписывающую фиксацию положения манжеты 2. Клапан-регулятор 8 опять фиксирует положение поршня 6.1 в гидроцилиндрах 6 так, как это было описано ранее.

Сбор информации о геометрической форме трубы происходит следующим образом. После подачи газа в камеру запуска давление в ней будет нарастать, и после включения электропитания бортовой компьютер 18 командой по шине управления инициализирует работу электронного узла многолучевого эхолокатора 19 (ЭУЭ). ЭУЭ 19 формирует высокочастотный импульс, который выдается на ультразвуковые зонды 20 эхолокатора.

Ультразвуковые зонды 20 эхолокатора преобразуют высокочастотный импульс в ультразвуковой импульс. Ультразвуковая волна 26 распространяется от поверхности зонда 20 эхолокатора в сторону стенки трубы 25. С началом излучения импульса 26 ЭУЭ 19 запускает счетчики времени распространения импульса в газовой среде. Каждому эхолокационному каналу соответствует отдельный счетчик времени. В этот же момент ЭУЭ формирует высокочастотный импульс заданной длительности. По истечении времени формирования высокочастотного импульса 26 ЭУЭ 19 переключает режим работы зонда 20.