Катализатор и способ получения алкано-олефиновых углеводородов в его присутствии

Иллюстрации

Показать всеИзобретение относится к области гетерогенно-каталитических превращений органических соединений, а именно к каталитическому превращению смесей алифатических спиртов в смесь углеводородов алкано-олефинового ряда, в частности C5-C8 углеводородов. Описан катализатор получения алкано-олефиновых углеводородов на основе γ-оксида алюминия, отличающийся тем, что он содержит оксид вольфрама и оксид рения, при следующем соотношении компонентов, мас.%: оксид вольфрама 1,2-6,7; оксид рения 0-1,3; γ-оксид алюминия остальное. Описан также способ получения алкано-олефиновых углеводородов с четным или совместным рядом четных и нечетных чисел углеродных атомов путем реакции кросс-конденсации этанола или его смесей с алифатическими спиртами в присутствии вышеуказанного катализатора. Технический результат - описанный катализатор позволяет при конверсии исходных спиртов, равной 85-95%, увеличить выход олефин-алкановой фракции C5-C8 до 45% и обеспечить снижение выхода газообразных продуктов С1-С2 до 30-35%. 2 н. и 3 з.п. ф-лы, 5 табл., 3 ил.

Реферат

Изобретение относится к области гетерогенно-каталитических превращений органических соединений, а именно к каталитическому превращению смесей алифатических спиртов в смесь углеводородов алкано-олефинового ряда, в частности С5-С8 углеводородов, являющихся эффективными добавками к углеводородным топливам различного назначения.

Начало XXI века многие специалисты характеризуют как окончание эры дешевой нефти. В связи с растущими энергетическими потребностями человечеству приходится искать альтернативные виды топлив. К альтернативным относятся вещества, которые могут применяться в двигателях внутреннего сгорания или энергетических установках вместо топлив нефтяного происхождения. Наибольшее распространение в настоящее время получили двигатели, работающие на невосполнимых видах топлив - бензин, дизельное топливо, природный газ. По существующим оценкам как минимум еще до 2030 человечество будет использовать углеводородное топливо в двигателях внутреннего сгорания, как основное [1]. Запасы нефти и природного газа не восполняются, а их добыча и переработка имеют тенденцию удорожания. К тому же эти виды топлив загрязняют окружающую среду соединениями серы, азота и ароматических соединений, в связи с чем принимаются все новые нормы по содержанию этих элементов в топливе (Евро-1, 2, 3..). Это в значительной мере увеличивает их стоимость.

В последние годы внимание исследователей всего мира обращено на спиртовые топлива, их преимущества и недостатки при использовании в двигателях внутреннего сгорания. В этой связи наибольшее распространение нашли низшие алифатические спирты: метанол и этанол, в то время как высшие спирты рассматриваются в качестве стабилизирующих добавок.

Следует отметить, что углеводородное топливо будет превалировать, по крайней мере, до 2050 г. В этой связи альтернативные подходы получения алифатических углеводородов как высококачественных компонентов топлив приобретают особое значение.

Так, существует возможность использовать этанол в качестве сырья для получения синтетического бензина или его высокооктановых компонентов: алкилароматических углеводородов и алканов изостроения, причем получаемое при этом топливо является экологически чистым вследствие отсутствия в нем соединений серы и азота.

Следует подчеркнуть, что в связи с ужесточающимися экологическими требованиями, предъявляемыми к автомобильному транспорту, алкан-олефиновая фракция является наиболее ценной, ведь именно она обеспечивает в большей степени экологическую приемлемость топлива.

Известен цеолитный катализатор HZSM-5 с Si/Al=30 производства ЗАО «Нижегородские сорбенты», переведенный в Н-форму в соответствии с методикой, предложенной в работе [2], в присутствии которого проводят один из наиболее перспективных способов получения углеводородных компонентов топлив путем переработки этанола, описанный в работе [3]. Согласно этому способу продуктами превращения этилового спирта являются газообразная фракция, содержащая насыщенные и ненасыщенные углеводороды C1-С4, жидкая углеводородная фракция и вода.

Изучение каталитической конверсии этанола проводят на лабораторной установке проточного типа со стационарным слоем катализатора при Т=300-400°С, Р=1-6 атм, объемных скоростях подачи этилового спирта WC2H5OH=2500-5000 ч-1. Загрузка катализатора с размером частиц 0,2-0,5 мм составляет 1 г.Предварительная обработка цеолита заключается в прокаливании образца при Т=500°С в течение 1 ч в токе азота.

Максимальный выход жидкой углеводородной фракции составляет 18%. Полученные жидкие углеводородные фракции состоят из насыщенных и ненасыщенных углеводородов, циклоалканов, и алкилзамещенных соединений ароматического ряда.

К недостаткам известного способа следует отнести высокое газообразование, а также повышенное содержание ароматических соединений в жидком продукте, где их количество достигает более 60 мас.%.

Известна каталитическая композиция, содержащая в качестве гидридной фазы железотитанатного интерметаллида соединение общей формулы: Ti1-xFe1-yMzHn, где М - один или несколько металлов IV-VII групп; лантаноиды или их смесь в виде мишметалла; х=0-0,3; у=0-0,7; z=0-0,7; n>0 [4], предпочтительно [TiFe0,95Zr0,03Mo0,02]H2 или [TiFe0,95Mn0,03Cr0,02]H2, и промышленный алюмоплатиновый (АП-56, Ап-64) или алюмоникелевый катализатор при массовом соотношении промышленного катализатора к интерметаллическому соединению, равном 1:10.

К недостаткам описанной композиции можно отнести низкую химическую и механическую устойчивость интерметаллического соединения, которое быстро становиться хрупким и разрушается.

В присутствии описанной каталитической композиции осуществляют способ получения С8 или С10 углеводородов, преимущественно диметилалканов, из алифатического спирта, в качестве которого используют изобутанол или изопентанол, в среде инертного газа при температуре 300-420°С, давлении 30-80 атм и объемной скорости 0,1-0,8 ч-1.

Согласно описанному способу продуктами превращения соответствующих алифатических спиртов являются газообразная фракция, содержащая насыщенные углеводороды C1-С4, жидкая углеводородная фракция и вода. Жидкая углеводородная фракция содержит до 50% алкановых продуктов димеризации углеродного остова спирта, 10-15% кислородсодержащих соединений.

В присутствии каталитической композиции, описанной в предыдущей работе, осуществляют способ получения алкановой фракции С4-С16, преимущественно изостроения, из этанола в среде инертного газа при температуре 300-420°С, давлении 30-80 атм и объемной скорости 0,2-0,8 ч-1 [5]. Этот способ является наиболее близким по сути и выбран нами за прототип.

К недостаткам изложенного способа следует отнести высокое газообразование (60-70%, содержащих главным образом метан), невысокий выход продуктов реакции, а именно С5-С8 10-20%, а также недостаток описанного катализатора - низкую химическую и механическую устойчивость интерметаллического соединения, которое быстро становится хрупким и разрушается.

Задача настоящего изобретения заключается в создании катализатора и разработке способа превращения этанола или его смесей с алифатическими спиртами, в углеводороды алканового и олефинового рядов, увеличении выхода алкановых углеводородов, а именно фракции С5-С8, и снижении выхода газообразных продуктов.

Настоящая задача решается тем, что предложен катализатор получения алкано-олефиновых углеводородов на основе γ-оксида алюминия, отличающийся тем, что он содержит оксид вольфрама и оксид рения, при следующем соотношении компонентов, мас.%:

| оксид вольфрама | 1,2-6,7 |

| оксид рения | 0-1,3 |

| γ-оксид алюминия | остальное |

Поставленная задача решается также тем, что предложен способ получения алкан-олефиновых углеводородов с четным или совместным рядом четных и нечетных чисел углеродных атомов путем реакции кросс-конденсации этанола или его смесей с алифатическими спиртами в присутствии описанного выше катализатора.

Реакцию кросс-конденсации проводят при температуре 320-380°С, давлении инертного газа 1-5 МПа при скорости подачи смеси алифатических спиртов на катализатор преимущественно 0,6 дм3 /ч·дм3 кат., а в качестве алифатических спиртов используют или бутанол, или пропанол, или изоамиловый спирт, взятые в количестве до 40 мас.%, по отношению к этанолу. Катализатор предварительно термообрабатывают при температуре 450°С в токе водорода в течение 10 часов.

Реакция кросс-конденсации представляет собой формирование углеводородного остова из смеси спиртов различной природы в процессе их восстановительной дегидратации.

Так, авторами настоящего изобретения были проведены работы по изучению формирования углеводородного остова циклических соединений путем восстановительной дегидратации этанола и циклопентанола [6]. Но с целью получения алкановых и олефиновых углеводородов из этанола в смеси с алифатическими спиртами эта реакция применяется впервые.

В той же работе показано, что в присутствии металлооксидных катализаторов реакции этерификации и гомогенизации являются основными маршрутами каталитических превращений алифатических спиртов С2-С5. В результате протекания этих реакций образуются, главным образом, кислородсодержащие продукты: простые и сложные эфиры, альдегиды, кетоны, ацетали, а также алифатические спирты, содержащие большее число углеродных атомов в цепи углеводородного остова по сравнению с исходными реагентами.

Следует отметить, что предлагаемый катализатор, содержащий в качестве активных компонентов твердый раствор оксидов рения и вольфрама, нанесенный на поверхность γ-Al2O3, при найденных оптимальных условиях обеспечивает наряду с вышеперечисленными процессами интенсивное протекание реакции конденсации углеродного остова алифатических спиртов с образованием алкан-олефиновой фракции, а также перераспределение водорода, выделяющегося в ходе процесса [7].

Стабильность и высокую активность вольфрам-рениевого катализатора в отличие от вольфрамсодержащего можно объяснить образованием смешанного оксида, представляющего твердый раствор рения в оксиде вольфрама, по всей вероятности, обеспечивающий необходимые кислотно-основные свойства, обеспечивающие высокую селективность процесса кросс-конденсации углеродного остова спиртов.

Нижеследующие примеры иллюстрируют настоящее изобретение, но никоим образом не ограничивают его область.

Приготовление катализатора

Анодное растворение вольфрама и рения в метаноле

Получение алкоксидных комплексов вольфрама и рения в метаноле, являющихся предшественниками активных компонентов, осуществляют методом электрохимического растворения металлов в метиловом спирте по методике [8-10].

Нанесение метанольного раствора гетерометаллического комплекса общей формулой Re4-x-WxO4(OMe)12 на носитель(γ-Al2O3)

1. Определение влагоемкости носителя по растворителю

В качестве носителя используют γ-Al2O3, преимущественно фракцию 0,5-1,5 мм, в качестве растворителя используется метанол.

Прокаленную при 500°С в течение 5 часов в токе аргона навеску γ-Al2O3 погружают в избыток метанола и выдерживают в течение 2-4 часов в герметично закрытом бюксе, определяют количество поглотившегося метанола. Влагоемкость определяется как отношение поглотившегося метанола к массе носителя (см3/г).

2. Нанесение катализатора

Навеску γ-Al2O3 помещают в заданное количество метанольного раствора гетерометаллического алкоксокомплекса общей формулой Re4-x-WxO4(OMe)12, где х - целое число, принимающее значение от 1 до 4, выдерживают в течение 2-4 часов в герметично закрытом бюксе при постоянном перемешивании до полного поглощения раствора носителем.

3. Сушка нанесенного образца

Носитель с нанесенным на него катализатором просушивают в два этапа: сначала осуществляют сушку в вакуумном шкафу при температуре 150°С в течение 3-5 часов, затем прокалку в токе аргона при температуре 500°С в течение 5 часов.

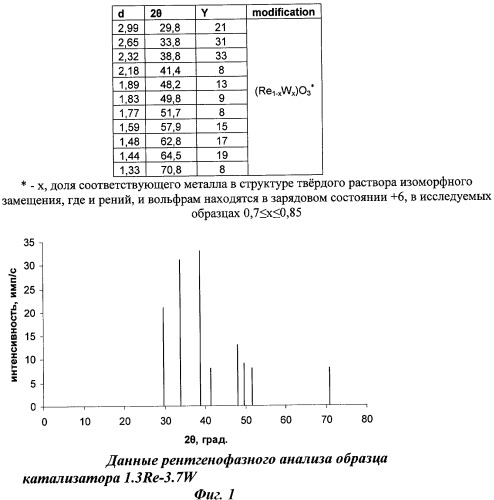

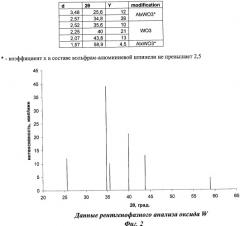

Получают катализатор, которому соответствуют данные рентгенофазового анализа на фиг.1 и фиг.2, а также данные химического анализа (лазерной спектрометрии), представленные в табл.1.1. и табл.1.2.:

| Таблица 1.1 | ||

| Данные метода лазерной спектрометрии элементного анализа образца катализатора состава: 1.3Re-3.7W/Al2O3 | ||

| Элемент | % атомные | % массовые |

| W | 0,3950 | 3,7591 |

| Re | 0,1322 | 1,1934 |

| Таблица 1.2. | ||

| Данные лазерной спектрометрии элементного анализа образца катализатора состава 1,4Re/Al2O3 | ||

| Элемент | % атомные | % массовые |

| Re | 0,1547 | 1,3038 |

Получение алкановых и олефиновых углеводородов

Примеры 1-3

Синтез алкан-олефиновой фракции осуществляют в проточном реакторе со стационарным слоем катализатора, в качестве которого используют предварительно восстановленный непосредственно в реакторе при 450°С в течение 10 часов γ-оксида алюминия и нанесенных на его поверхность наноразмерного твердого раствора оксидов Re(1,3%) и W(3,4%). Применяют промышленную фракцию 2,5-3,0 мм γ-оксида алюминия. Термообработку проводят при помощи тороидальной электропечи, которая расположена снаружи трубчатого реактора. Высота тороидальной печи соответствует высоте реактора.

По завершении термообработки катализатора температуру реактора снижают до 300°С (пример № 1), до 350°С (пример № 2), до 400°С (пример № 3), создают давление аргона 5 МПа и начинают подачу паров исходного этанола на катализатор, количество которого в реакторе составляет 20 см3, со скоростью 0,6 дм3/ч·дм3кат.

За 200 минут через катализатор пропускают 31,6 г этанола. За это время в охлаждаемых приемниках (1-й по ходу имеет температуру 0°С, 2-й - 15°С) собирают жидкий продукт.

Газ, образующийся в ходе реакции, после завершения процесса, отбирают в газгольдер и определяют состав газообразных углеводородов С1-С4 методом газовой хроматографии. Состав жидких продуктов определяют методом хромато-масс-спектроскопии.

Результаты по влиянию температуры на превращения этанола по примерам 1-3 представлены в таблице №2.

| Таблица №2 | |||

| 1 | 2 | 3 | |

| Катализатор | 1,3Re- | 1,3 Re- | 1,3Re- |

| 3,4W/Al2O3 | 3,4W/Al2O3 | 3,4W/Al2O3 | |

| Температура, °С | 300 | 350 | 400 |

| Конверсия, % | 72 | 90 | 97 |

| Газообразные | 8,3 | 13,2 | 22,7 |

| продукты насыщенные С1-С4 | |||

| C1 | 0,1 | 0,1 | 0,4 |

| C2 | 5,1 | 8,7 | 14,3 |

| C4 | 3,1 | 4,4 | 8,0 |

| Газообразные | 21,9 | 38,4 | 44,5 |

| продукты ненасыщенные С2-С4 | |||

| C2 | 12,4 | 20,2 | 26,8 |

| С3 | 0,2 | 0,8 | 0,6 |

| C4 | 9,3 | 17,4 | 17,1 |

| Жидкие продукты: | |||

| Алканы | 0,9 | 1,45 | 0,4 |

| C5 | 0,4 | 0,7 | 0,2 |

| C6 | 0,5 | 0,75 | 0,2 |

| Олефины | 6,5 | 7,3 | 10,3 |

| C6 | 5,5 | 6,1 | 3,3 |

| C8 | 1,0 | 1,2 | 0,7 |

| Кислородсодержащие | 45,1 | 22,2 | 7 |

Продукты превращения спиртов состоят из углеводородов, оксигенатов и воды.

Из таблицы 2 видно, что при температуре ниже 350°С значительно увеличивается выход кислородсодержащих соединений, в то время как улучшения выхода целевой алкан-олефиновой фракции не наблюдается по сравнению с примером № 2. При более высокой температуре, как следует из примера № 3, возрастает скорость реакций крекинга, что приводит к увеличению газообразных продуктов, главным образом С2.

Пример 4-5

Предварительную подготовку катализатора осуществляют аналогично примерам 1-3. По завершении термообработки катализатора температуру реактора понижают до 350°С, создают давление аргона 5 МПа и начинают подачу паров исходной смеси: в примере 4 - 80% этанола и 20% пропанола, примере 5 - 80% этанола и 20% бутанола на катализатор, количество которого в реакторе составляет 20 см3, со скоростью 0,6 дм3/ч·дм3кат.

Далее синтез алкано-олефиновой фракции, определение состава получаемых газообразных углеводородов С1-С4 и жидких продуктов осуществляют, как описано выше.

Результаты превращения смеси этанола с пропанолом и смеси этанола с бутанолом по примерам 4-5 представлены в таблице № 3.

| Таблица №3 | ||

| 4 | 5 | |

| Катализатор | 1,3Re-3,4W/Al2O3 | 1,3Re-3,4W/Al2O3 |

| Исходная смесь | 80% этанол + 20%пропанол | 80% этанол + 20% бутанол |

| Температура, °С | 350 | 350 |

| Конверсия, % | 94 | 92 |

| Газообразные продукты насыщенные С1-С4 | 29,6 | 18 |

| C1 | 2,0 | 0,1 |

| C2 | 13,4 | 9,8 |

| C4 | 14,2 | 8Д |

| Газообразные продукты ненасыщенные С2-С4 | 23,6 | 46 |

| C2 | 17,1 | 18,5 |

| С3 | 0,8 | 0,9 |

| C4 | 14 | 26,6 |

| Жидкие продукты: | ||

| Алканы | 10,7 | 0,5 |

| C5 | 10,7 | 0,5 |

| Олефины | 13,7 | 15,2 |

| C5 | 4 | 0,7 |

| C6 | 6,7 | 11,5 |

| C7 | 2,3 | - |

| C8 | 0,7 | 3 |

| Кислородсодержащие | 9,2 | 10,3 |

Продукты превращения спиртов состоят из углеводородов, оксигенатов и воды.

Из примера 5 видно, что при наличии в исходной смеси спиртов с четным числом атомов углерода в углеродном скелете (этанол и бутанол) среди продуктов превращения также преобладают углеводороды с четным количеством атомов углерода. При наличии в исходной смеси спирта с нечетным количеством атомов углерода в углеродном скелете наблюдается, как видно из примера 4, образование продуктов как с четным, так и с нечетным количеством атомов углерода в углеводородном остове.

Пример 6-7

Предварительную подготовку катализатора осуществляют аналогично примерам 1-3. По завершении термообработки катализатора температуру реактора понижают до 350°С, создают давление аргона 5 МПа и начинают подачу паров этанола на катализатор с содержанием на его поверхности наноразмерного оксида Re(1,3%) (пример № 6) и оксида W(3,4%) (пример № 7).

Далее синтез алкано-олефиновой фракции, определение состава получаемых газообразных углеводородов C1-C4 и жидких продуктов осуществляют как описано выше.

В таблице № 4 представлены результаты по превращению этанола в зависимости от состава активных компонентов катализаторов.

| Таблица №4 | ||

| 6 | 7 | |

| Катализатор | 1,3Re/Al2O3 | 3,4W/Al2O3 |

| Температура, °С | 350 | 350 |

| Конверсия, % | 42 | 95 |

| Газообразные продукты насыщенные С1-С4 | 3,2 | 7,2 |

| Газообразные продукты ненасыщенныеС2-С4 | 1,6 | 59,7 |

| Жидкие продукты: | ||

| Насыщенные углеводороды С5-С8 | - | 0,3 |

| Ненасыщенные углеводороды C5-C8 | - | 8,4 |

| Кислородсодержащие | 35,8 | 16,7 |

Продукты превращения спиртов состоят из углеводородов, оксигенатов и воды.

Из результатов приведенных примеров следует, что рений не проявляет каталитической активности, а вольфрамовый катализатор работает заметно хуже комбинированного вольфрам-рениевого, что выражается в увеличении газообразования, уменьшении выхода целевой фракции, а также быстрой дезактивации катализатора.

Пример 8-9

Предварительную подготовку катализатора осуществляют аналогично примерам 1-3. По завершении термообработки катализатора температуру реактора понижают до 350°С, создают давление аргона 5 МПа и начинают подачу паров исходной смеси, состоящей из 70% этанола и 30% пропанола, на катализатор состава Re(1,3%) и W(6,7%).

Далее синтез алкано-олефиновой фракции, определение состава получаемых газообразных углеводородов С1-С4 и жидких продуктов осуществляют, как описано выше.

В таблице № 5 представлены результаты по превращению спиртовой смеси, состоящей из 70% этанола и 30% пропанола в зависимости от температуры процесса.

| Таблица №5 | ||

| 8 | 9 | |

| Катализатор | 1,3Re-6,7W/Al2O3 | 1,3Re-6,7W/Al2O3 |

| Температура, °С | 300 | 350 |

| Конверсия, % | 83 | 97 |

| Газообразные | 9,6 | 21 |

| продукты насыщенные С1-С4 | ||

| Газообразные | 5,3 | 48 |

| продуктыненасыщенныеС2-С4 | ||

| Жидкие продукты: | ||

| Насыщенные | 0,7 | 1,2 |

| углеводороды С5-С8 | ||

| Ненасыщенные | 7,7 | 21 |

| углеводороды C5-C8 | ||

| Кислородсодержащие | 48,3 | 7,8 |

Из примеров 8-9 следует, что тенденция к увеличению выхода кислородсодержащих соединений при понижении температуры сохраняется, увеличение доли активного компонента вольфрама от 3,4 до 6,7% не приводит к увеличению выхода целевой фракции С5-С8 углеводородов.

Полученные результаты показывают, что в присутствии катализатора, содержащего только оксид вольфрама, существенным образом повышается газообразование, также катализатор утрачивает стабильность уже после 5-6 часов работы; а в присутствии катализатора, содержащего только оксид рения, существенным образом повышается содержание кислородсодержащих компонентов, также наблюдается значительное, более чем в два раза, уменьшение конверсии исходных спиртов.

Температурная зависимость процесса обнаруживает узкий интервал оптимальных температур 320-370°С, выше которого наблюдается резкое увеличение газообразования, а ниже увеличение выхода кислородсодержащих компонентов и уменьшение конверсии исходных реагентов.

Из вышеприведенных примеров можно предположить, что кинетические параметры реакции близки к многим сопутствующим реакциям, таким образом нами найден интервал условий, обеспечивающий максимальную производительность по алкан-олефиновой фракции.

Таким образом, предложенный способ отличается от прототипа высокой стабильностью катализатора, что позволяет при конверсии исходных спиртов, равной 85-95%, увеличить выход олефин-алкановой фракции С5-С8 до 45% и обеспечить снижение выхода газообразных продуктов С1-С2 до 30-35%.

Источники информации

1. J.M.Colluci // Refining magazine September/October 2004.

2. Третьяков В.Ф. Бурдейная Т.Н. // Российский химический журнал 2003. Т. XLVII № 6. с.48.

3. Сеттерфилд Ч. Практический курс гетерогенного катализа. М.: Мир, 1984.

4. Патент РФ № 2220940 «Способ получения изоалканов С8 или С10».

5. Патент РФ № 2220941 «Способ получения смеси изоалканов С4-С16 (варианты)».

6. «Химические реактивы и процессы малотоннажной химии» / Вып.3, Тула, изд-во Тул. гос. пед. Ун-та им. Л.Н.Толстого, 2000.

7. П.А.Щеглов, Д.В.Дробот, О.А.Никонова, С.Н.Михневич, О.В.Чернышева «Свойства и применение ренийсодержащих алкоксопроизводных», XVII Менделеевский съезд по общей и прикладной химии. Тез. Докладов: Достижения и перспективы химической науки. 2003 г., Казань 21-26 сентября, с.445.

8. П.А.Щеглов, Д.В.Дробот «Алкоксопроизводные рения» / Известия Академии Наук. Серия химическая, 2005, №10.

9. П.А.Щеглов, Д.В.Дробот, Ю.В.Сыров, А.С.Мальцева «Алкоксотехнология оксидных и металлических метериалов на основе рения и молибдена».

10. A.L.Kustov, V.G.Kessler, B.V.Romanovsky, G.A.Seisenbaeva, D.V.Drobot, P.A.Shcheglov ((Supported Re and Mo oxides prepared using binuclear precursors: synthesis and characterization)) / Journal of Molecular Catalysis A: Chemical 216 (2004) 101-106.

1. Катализатор получения алкано-олефиновых углеводородов на основе γ-оксида алюминия, отличающийся тем, что он содержит оксид вольфрама и оксид рения при следующем соотношении компонентов, мас.%:

| оксид вольфрама | 1,2-6,7 |

| оксид рения | 0-1,3 |

| γ-оксид алюминия | остальное |

2. Способ получения алкано-олефиновых углеводородов с четным или совместным рядом четных и нечетных чисел углеродных атомов путем реакции кросс-конденсации этанола или его смесей с алифатическими спиртами в присутствии катализатора по п.1.

3. Способ по п.2, отличающийся тем, что реакцию кросс-конденсации ведут при температуре 320-380°С, давлении инертного газа 1-5 МПа при скорости подачи смеси алифатических спиртов на катализатор преимущественно 0,6 дм3/ч·дм3 кат.

4. Способ по п.2, отличающийся тем, что в качестве алифатических спиртов используют или бутанол, или пропанол, или изоамиловый спирт, взятые в количестве до 40 мас.%, по отношению к этанолу.

5. Способ по п.2, отличающийся тем, что катализатор предварительно термообрабатывают при температуре 450°С в токе водорода в течение 10 ч.