Катализатор и способ получения олефинов из диметилового эфира в его присутствии

Иллюстрации

Показать всеИзобретение относится к области получения низших олефинов из ненефтяного сырья и катализаторам для осуществления этого способа. Описан катализатор синтеза низших олефинов из диметилового эфира при следующем соотношении компонентов, мас.%: оксид цинка 1,0-2,0; или оксид циркония 0,5-0,8; или оксид металла лантановой группы 0,5-0,8; или их двухкомпонентные смеси 1,0-1,5; оксид алюминия 33,0-34,0; родий или рутений 0,1-0,5; цеолит типа пентасила с SiO2/Аl2О3=25-30 и содержанием не более 0,11 мас.% оксида натрия - остальное. Также описан способ получения низших олефинов из смеси, содержащей до 20 об.% диметилового эфира и инертных газов, включающих N2, CO+H2 и H2O - остальное при повышенной температуре и давлении в присутствии вышеуказанного цеолитного катализатора. Технический результат - получен катализатор, обладающий высокой селективностью в отношении олефинов, преимущественно в отношении наиболее ценной их фракции С2-С3, при сохранении его высокой активности и стабильности в процессе получения олефинов из смеси метанола с диметиловым эфиром, при содержании последнего в смеси не менее 20%. 2 н. и 1 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области получения низших олефинов из ненефтяного сырья, а именно С2-С3 олефинов, и катализаторам для осуществления этого способа.

Получение олефинов представляет большой практический интерес, поскольку из них в крупных масштабах производят полимерные волокна, пластмассы, резины, а также неионные детергенты, гликоли, окись этилена.

Потребность в низших олефинах, особенно в этилене и пропилене, также с каждым годом возрастает.

В настоящее время их производят из нефтяного сырья либо некаталитическим пиролизом бензиновой фракции нефти, либо каталитическим крекингом нефтяных фракций при получении моторных топлив.

Однако в связи с постоянным ростом цен на нефть возможность получения низших олефинов из альтернативного углеродсодержащего сырья ненефтяного происхождения, в частности синтез-газа, привлекает большое внимание отечественных и зарубежных исследователей.

Так, известны процессы получения олефинов из сырья ненефтяного происхождения, описанные в патентах США №№:4072732, С07С 1/20; 4072733, С07С 001/24; 3911041, №4172856, С07С 1/20; 4393265, С07С 1/24; 4247731, С07С 1/00; 4613720, С07С 1/20, в которых синтез олефинов ведут из смеси метанола и диметилового эфира в присутствии катализаторов на основе цеолитов с удовлетворительными результатами по конверсии исходного сырья (в ряде случаев до 80%).

Вместе с тем, к общим недостаткам указанных выше разработок нужно отнести жесткие условия проведения синтеза, низкую стабильность катализаторов и их селективность по олефинам при значительном количестве образующихся насыщенных и ароматических углеводородов.

Удовлетворительные результаты, представленные в работе Cai et al., J.Appl.Cat. A:General 125,29-38 (1995), были получены на цеолите SAPO-34, модифицированном добавками различных металлов - Ni, Ba, Са и Mg, что приводит к повышению селективности по олефинам. Использование такой каталитической системы позволяет достичь суммарного содержания олефинов С2-С4 90 мас.% при близкой к 100 мас.% конверсии исходного сырья.

К недостатку способа получения олефинов в присутствии описанных каталитических систем следует отнести достаточно жесткие условия протекания реакции (550°С), что для катализатора на цеолитной основе является губительным (нежелательным), т.к. в жестких условиях происходит его закоксовывание и, как следствие, - дезактивация.

Кроме того, описанный катализатор был разработан для проведения способа получения низших олефинов из метанола, в процессе протекания которого в продуктах реакции накапливается диметиловый эфир, что также является фактором, дезактивирующим катализатор, а при наличии диметилового эфира уже в составе сырья, процесс дезактивации указанного катализатора происходит еще быстрее (не более 3 часов работы).

Однако именно наличие диметилового эфира уже в составе исходного сырья до 20 об.% является особенно ценным условием для промышленности.

В связи с этим наиболее близким аналогом является катализатор синтеза низших олефинов по патенту РФ №2323777, С07С 1/20 на основе цеолита типа Н-ЦВМ, модифицированного фосфором, бором, редкоземельными элементами, лантаном и цирконием.

Способ получения олефинов, этилена и пропилена из диметилового эфира в присутствии этих катализаторов осуществляется в проточном изотермическом реакторе с использованием в качестве сырья газовой смеси, содержащей ДМЭ и азот при концентрации ДМЭ 20 об.% при температуре 340°С, давлении 0,3 МПа, объемной скорости газовой смеси 2000 ч-1.

Описанные катализаторы обладают высокой активностью. Так, конверсия ДМЭ в его присутствии составляет 96-98 мас.%, а содержание олефинов С2-С4 в углеводородной части достигает 86 мас.%.

К недостатку описанного катализатора следует отнести, как и в случаях, описанных выше, недостаточно высокую селективность по олефинам С2-С3.

Задача настоящего изобретения заключается в разработке катализатора, обладающего высокой селективностью в отношении олефинов, преимущественно в отношении наиболее ценной их фракции С2-С3, при сохранении его высокой активности и стабильности в процессе получения олефинов из смеси метанола с диметиловым эфиром, при содержании последнего в смеси не менее 20% и способа, позволяющего проводить процесс получения диметилового эфира из сырья, близкого по составу к природному или попутному газам, а также газовым смесям, сопутствующим процессам получения диметилового эфира и синтез-газа.

Поставленная задача решается тем, что предложен катализатор синтеза низших олефинов из диметилового эфира на основе цеолита типа пентасила с SiO2|Аl2O3=25-30, содержащего не более 0,11 мас.% оксида натрия, оксид цинка, или оксид циркония, или оксид металла лантановой группы, или их двухкомпонентные смеси и связующее - оксид алюминия, который дополнительно содержит родий или рутений при следующем соотношении компонентов, мас.%:

| оксид цинка | 1,0-2,0 |

| или оксид циркония | 0,5-0,8 |

| или оксид метала лантановой группы | 0,5-0,8 |

| или их двухкомпонентные смеси | 1,0-1,5 |

| оксид алюминия | 33,0-34,0 |

| родий или рутений | 0,1-0,5 |

| цеолит типа пентасила | |

| с SiO2/Аl2O3=25-30 и | |

| содержанием не более 0,11 мас.% | |

| оксида натрия | остальное |

Причем в качестве оксида металла лантановой группы он содержит оксид лантана или церия.

Поставленная задача достигается также тем, что в способе получения низших олефинов из смеси, содержащей до 20 об.% диметилового эфира и инертных газов, включающих N2, CO+H2, CO2 и Н2О - остальное при повышенной температуре и давлении в присутствии цеолитного катализатора, процесс ведут в присутствии описанных выше катализаторов.

Предлагаемое изобретение позволяет создать каталитические системы на базе цеолитов, выпускаемых отечественной промышленностью, для процесса получения низших олефинов (С2-С3) из смеси диметилового эфира с инертным газом (разбавителем), сохраняющие высокую активность. Конверсия ДМЭ составляет 90-96 мас.%, при содержании в продуктах олефинов С2-С4 до 88 мас.%, С2-С3 до 70 мас.% в течение длительного промежутка времени (100 час). Содержание модификатора в катализаторе составляет 0,1-0,5 мас.%.

Приведенные ниже примеры иллюстрируют предлагаемое изобретение, но никоим образом не ограничивают его область.

Приготовление катализаторов

Цеолит, используемый для приготовления катализатора, представляет собой отечественный аналог цеолита типа пентасил ЦВМ с мольным отношением SiO2/Аl2О3=30 (ТУ 38.102168-85, ЗАО «Нижегородские сорбенты»). Водородную форму цеолита с заданным остаточным содержанием в нем оксида натрия не более 0,11 мас.% получают при двукратном обмене Na+ в 1N растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 6 часов при 500°С. Оксиды металлов (Се, Zr, La) вводят в цеолит в условиях ионного обмена его водородной формы с водными растворами солей соответствующих металлов в количестве, обеспечивающем содержание оксида металла в катализаторе 0,5 мас.%.

Модифицированный катионами металлов цеолит смешивают со связующим - суспензией оксида алюминия (содержание сухого Аl2О3 18% вес., ЗАО «Нижегородские сорбенты»). Формуют катализатор методом экструзии (содержание Аl2О3 в готовом катализаторе 33-34 мас.%). Полученные гранулы катализатора сушат при 100-110°С в течение не менее 6 часов, затем прокаливают при 500°С в течение 6 часов.

Дополнительные модификаторы (Rh и Ru) вводят в состав катализатора путем пропитки полученных экструдатов раствором соли Rh (Ru) с последующим выпариванием последнего на водяной бане до сухого состояния катализатора, обеспечивая содержание модификатора в катализаторе 0,1-0,5 мас.%.

Далее образец катализатора сушат при 100-110°С в течение не менее 6 часов, затем прокаливают при 500°С в течение 6 часов. Состав полученных катализаторов приведен в табл.1.

| Таблица 1Состав используемых катализаторов | ||||

| Пример | Содержание цеолита в составе катализатора, мас.% | Аl2O3, мас.% | Активный элемент-оксиды металлов | Содержание активного компонента в катализаторе, мас.% |

| 1 | 66 | 33,9 | Rh | 0,1 |

| 2 | 66 | 33,4 | Zr | 0.5 |

| Rh | 0,1 | |||

| 3 | 66 | 33,1 | La | 0,8 |

| Rh | 0,1 | |||

| 4 | 66 | 32,9 | La | 0,5 |

| Zr | 0,5 | |||

| Rh | 0,1 | |||

| 5 | 66 | 32,0 | La | 1,0 |

| Zr | 0,5 | |||

| Ru | 0,5 | |||

| 6 | 66 | 32,4 | Ce | 1,0 |

| Zr | 0.5 | |||

| Rh | 0,1 |

Пример 1

Катализатор готовят на основе базового цеолита ЦВМ, описанного выше. Водородную форму цеолита с заданным остаточным содержанием в нем оксида натрия не более 0,11 мас.% получают при двукратном обмене Na+ в 1N растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 6 часов при 500°С. Цеолит смешивают со связующим - гидроксидом алюминия. Формуют катализатор методом экструзии. Экструдаты сушат на воздухе 10-12 часов, затем в сушильном шкафу при температуре 100-110°С в течение 10 часов и прокаливают в муфельной печи в атмосфере воздуха при 500°С в течение 4-6 часов. Для получения фракции 0,4-1,0 мм экструдаты измельчают.

Модификатор (Rh) вводят в состав катализатора путем пропитки полученных экструдатов раствором соли Rh при комнатной температуре в течение 2 часов с последующим выпариванием последнего на водяной бане до сухого состояния катализатора, обеспечивая содержание модификатора в катализаторе 0,1-0,5 мас.%.

Далее образец катализатора сушат при 100-110°С в течение не менее 6 часов, затем прокаливают в атмосфере воздуха при 500°С в течение 6 часов.

Состав полученных катализаторов приведен в таблице 1.

Пример 2

Катализатор готовят аналогично примеру 1, с той разницей, что дополнительно вводят Zr из водного раствора соответствующей соли методом ионного обмена. До смешения со связующим навеску цеолита заливают водным раствором, содержащим расчетное количество соли соответствующего модифицирующего металла и выдерживают при комнатной температуре в течение 2 часов при перемешивании. Полученную смесь нагревают при температуре 95°С в течение 2 часов при постоянном перемешивании. По истечении времени добавляют навеску связующего (гидроокись алюминия) и упаривают до состояния формуемости. Обработка экструдатов и введение дополнительного модификатора (Rh) аналогичны примеру 1.

Состав полученных катализаторов приведен в таблице 1.

Пример 3

Катализатор готовят аналогично примеру 1, с той разницей, что дополнительно вводят La из водного раствора соответствующей соли методом ионного обмена.

Состав полученных катализаторов приведен в таблице 1.

Пример 4

Катализатор готовят аналогично примеру 1, с той разницей, что вводят La и Zr из водных растворов соответствующих солей методом ионного обмена. До смешения со связующим вводят La аналогично примеру 3.

После сушки и прокалки в полученный цеолит вводят Zr аналогично примеру 2. Обработка экструдатов и введение дополнительного модификатора (Rh) аналогичны примеру 1.

Состав полученных катализаторов приведен в таблице 1.

Пример 5

Катализатор готовят аналогично примеру 4, с той разницей, что в качестве дополнительного модификатора используют рутений (Ru).

Состав полученных катализаторов приведен в таблице 1.

Пример 6

Катализатор готовят аналогично примеру 5, с той разницей, что дополнительно вводят Се и Zr из водных растворов соответствующих солей методом ионного обмена.

Состав полученных катализаторов приведен в таблице 1.

Способ получения олефинов.

Экологически чистые низшие олефины получают из сырья, содержащего до 20 мас.% ДМЭ в присутствии описанных выше катализаторов, причем газовую смесь подают в реактор с объемной скоростью 2000 час-1. Допускается присутствие в сырье различных количеств водорода, оксидов углерода, азота и водяного пара в количестве от 15 до 80 об.%. Их содержание зависит от состава исходного синтез-газа и режима синтеза ДМЭ.

Примеры 7-12

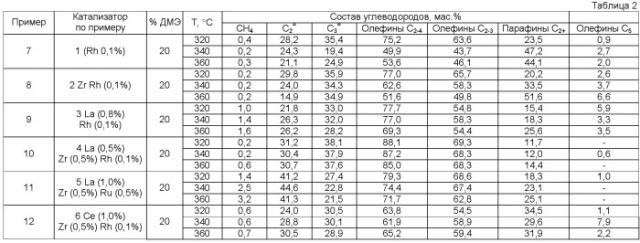

Катализатор на основе отечественного НЦВМ (SiO2/Al2O3=30) со связующим Аl2O3, модифицированный родием (п.1), используют для получения олефинов из сырья, содержащего диметиловый эфир, в проточном реакторе с использованием в качестве сырья газовой смеси, содержащей ДМЭ и азот при концентрации ДМЭ не менее 20 об.% при температуре (320-360°С), давлении 0,3 МПа, объемной скорости газовой смеси 2000 ч-1. Перед опытом проводят активацию катализатора в потоке инертного газа при атмосферном давлении при подъеме температуры 50°C в час. По достижении температуры 400°С катализатор выдерживают при этой температуре 1 час. Затем опускают температуру до рабочей, подачу газа прекращают и начинают подачу исходного сырья.

Образующиеся в ходе эксперимента газообразные углеводороды анализируют хроматографическим методом. Идентификацию продуктов проводят с привлечением хромато-масс-спектроскопического анализа. Обработку данных проводят по компьютерной программе "Экохром". Ошибка при определении содержания в смеси отдельных компонентов не превышает 5 отн.%.

Результаты приведены в табл.2.

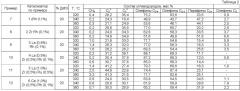

Примеры 13-15

Реакцию проводят аналогично примеру 10, где в качестве разбавителя используют вместе с азотом либо СО+Н2, либо H2O, либо заменяют азот на СО2.

Результаты приведены в табл.3.

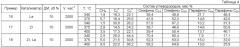

Пример 16-18 (сравнительный по прототипу)

Реакцию проводят аналогично примеру 10, где в качестве катализатора используют НЦВМ со связующим и/или модифицированный La, Zr. Результаты приведены в табл.4.

Таким образом, предложенный катализатор, во-первых, позволяет проводить процесс получения диметилового эфира из газовых смесей, близких по составу к природному, попутному газам и газовым смесям, сопутствующим процессам получения диметилового эфира и синтез-газа, не требуя тщательной очистки последних от примесей после их синтеза.

Во-вторых, предложенный катализатор синтеза диметилового эфира проявляет высокую активность и селективность в отношении олефинов, преимущественно наиболее ценной их фракции С2-С3 (до 70 мас.%), и остается стабильно активным в условиях, приближенных к производственным более 100 часов.

1. Катализатор синтеза низших олефинов из диметилового эфира на основе цеолита типа пентасила с SiO2/Аl2O3=25-30, содержащего не более 0,11 мас.% оксида натрия, оксида цинка, или оксида циркония, или оксида металла лантановой группы, или двухкомпонентные смеси последних и связующее - оксид алюминия, отличающийся тем, что катализатор дополнительно содержит родий или рутений при следующем соотношении компонентов, мас.%:

| оксид цинка | 1,0-2,0 |

| или оксид циркония | 0,5-0,8 |

| или оксид металла лантановой | |

| группы | 0,5-0,8 |

| или их двухкомпонентные смеси | 1,0-1,5 |

| оксид алюминия | 33,0-34,0 |

| родий или рутений | 0,1 -0,5 |

| цеолит типа пентасила | |

| с SiO2/Аl2O3=25-30 и содержанием | |

| не более 0,11 мас.% оксида натрия | остальное |

2. Катализатор по п.1, отличающийся тем, что в качестве оксида металла лантановой группы он содержит оксид лантана или церия.

3. Способ получения низших олефинов из смеси, содержащей до 20 об.% диметилового эфира и инертных газов, включающих N2, CO+H2 и Н2O - остальное при повышенной температуре и давлении в присутствии цеолитного катализатора, отличающийся тем, что процесс ведут в присутствии катализатора по любому из пп.1 и 2.