Способ управления работой планетарной мельницы

Иллюстрации

Показать всеИзобретение относится к управлению планетарной мельницей. Способ управления работой планетарной мельницы, содержащей корпус, заключается в том, что в корпусе на валу устанавливают водило в виде планшайбы, соединяют с приводом вращения установленные с возможностью вращения помольные барабаны со съемными крышками, держатели помольных барабанов со средствами их зажима, размещенные на периферии водила. Держатели помольных барабанов выполняют в виде обойм, в которых устанавливают подшипники и валы, закрепленные на помольных барабанах, и на корпусе дополнительно устанавливают привод вращения помольных барабанов. Значения угловых скоростей ω1 и ω2 должны выбираться из условия выполнения следующего неравенства:

где ω1 - угловая скорость вращения водила;

ω2 - угловая скорость вращения помольного барабана;

D1 - диаметр окружности по центрам валов помольных барабанов;

D2 - диаметр помольного барабана.

4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к управлению планетарной мельницей, работающей в периодическом режиме измельчения сыпучих материалов, например катализатора, применяемого при синтезе углеродных наноматериалов, и может быть использовано в химической, микробиологической, фармацевтической промышленности, а также при производстве и использовании наноматериалов.

Известен способ управления работой мельницы самоизмельчения [1], согласно которому максимальная производительность самоизмельчения достигается за счет повышения точности регулирования. Для этого измеряют величины электрических характеристик работы приводного двигателя мельницы и заполнения мельницы. Вычисляют производные потребляемой мощности двигателя по величине заполнения мельницы и изменяют подачу питания в мельницу пропорционально величине производной в сторону увеличения при положительном значении производной и в сторону уменьшения при отрицательном значении. Поддерживают максимальное значение коэффициента мощности синхронного приводного двигателя мельницы, изменяя ток возбуждения в зависимости от результатов сравнения измеряемых величин.

Известный способ относится к регулированию работы мельницы с непрерывным режимом работы и описывает только выведение мельницы на максимальную производительность за счет изменения величины частоты вращения рабочего органа и степени заполнения мельницы. Недостатком является невозможность таким способом обеспечить получение порошков с максимальными размерами частиц от нескольких десятков до одного мкм.

Известен способ самоизмельчения алмазосодержащих руд [2], заключающийся в избирательном измельчении руды во вращающейся вокруг горизонтальной оси барабанной мельнице мелющей загрузкой в виде кусков руды крупностью более 100 мм при степени ее заполнения рудой, равной 40-50% и массовой доли твердого в питании в пределах 50-80%. Согласно этому способу угловую скорость вращения барабана в процессе измельчения выбирают из соотношения ω1<ω<ω2,

где ω1=ОK1/√D; ω2=K2/√D,

где ω1 - угловая скорость вращения барабана, при которой происходит переход мелющей загрузки из водопадного режима движения во внешних слоях загрузки в каскадный режим движения во внутренних слоях загрузки, с-1;

ω2 - угловая скорость вращения барабана, при которой происходит переход мелющей загрузки из каскадного режима движения во внутренних слоях загрузки в водопадный режим движения во внутренних слоях загрузки, с-1;

K1, K2 - эмпирические коэффициенты, учитывающие свойства измельчаемой алмазосодержащей руды и равные соответственно 0,47 м0,5 с-1 и 0,52 м6,5 с-1;

D - диаметр мельницы, м.

Такой способ заключается в управлении скоростью вращения барабана и непригоден для получения порошков тонкого помола, так как предназначен для избирательного измельчения руды, исключающего механическое разрушение алмазов.

Более тонкий помол достигается планетарной мельницей [3], содержащей корпус, в котором на вертикальном валу установлено водило в виде планшайбы, связанное клиноременной передачей с приводом, помольные барабаны со съемными крышками, дискообразные держатели помольных барабанов со средствами их зажима, размещенные на периферии водила, подшипниковые узлы держателей, состоящие из подшипников, установленных на валу обоймы, и шкивов-сателлитов, связанных клиновыми ремнями с центральным неподвижным многоручьевым шкивом. Валы подшипниковых узлов в этом устройстве закреплены в водиле неподвижно и консольно, а шкивы-сателлиты выполнены на обоймах, в которых установлены подшипники. При вращении водила происходит зависимое вращение шкивов-сателлитов, за счет чего происходит самоизмельчение загружаемого материала.

Недостатком данного способа является невозможность независимо друг от друга регулировать скорости вращения водила и помольных барабанов, и тем самым изменять режим движения измельчаемого материала в помольных барабанах.

Целью изобретения является повышение производительности и качества измельчения.

Технический результат заключается в создании способа получения катализатора с заданной каталитической активностью.

Технический результат изобретения достигается тем, что в планетарной мельнице, содержащей корпус, в котором на валу установлено водило в виде планшайбы, соединенное с приводом вращения, установленные с возможностью вращения помольные барабаны со съемными крышками, держатели помольных барабанов со средствами их зажима, размещенные на периферии водила, согласно изобретению держатели помольных барабанов выполняют в виде обойм, в которых установлены подшипники и валы, закрепленные на помольных барабанах, и на корпусе дополнительно устанавливают привод вращения помольных барабанов, при этом значения угловых скоростей ω1 и ω2 должны выбираться из условия выполнения следующего неравенства:

где ω1 - угловая скорость вращения водила;

ω2 - угловая скорость вращения помольного барабана;

D1 - диаметр окружности по центрам валов помольных барабанов;

D2 - диаметр помольного барабана.

Привод вращения помольных барабанов выполняют в виде соединенного с приводом вращения диска, кинематически соединенного с боковой поверхностью помольного барабана.

Диаметр диска выбирают равным (0,98÷1,0) от разницы между расстоянием от оси вращения водила до оси вращения помольного барабана и наружным радиусом этого барабана.

Наружную поверхность помольного барабана выполняют в виде усеченного конуса, а диск установлен с возможностью перемещения вдоль своей оси.

В помольном барабане устанавливают помольную камеру, выполненную в виде стакана с центральной втулкой.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

Выполнение держателей помольных барабанов в виде обойм, в которых установлены подшипники и валы, закрепленные на помольных барабанах, обеспечивает уменьшение консольных нагрузок, возникающих при вращении помольных барабанов, за счет переноса подшипниковых узлов в обоймы водила. Это позволяет повысить скорость вращения водила при равной массе помольных барабанов и, тем самым, достигнуть повышение качества помола.

Дополнительная установка на корпусе привода вращения помольных барабанов обеспечивает выбор режима измельчения материала. Если при измельчении материала истиранием необходимо обеспечить максимальный градиент скорости сдвига между частицами измельчаемого материала и мелящими телами, а при измельчении за счет удара - максимальную кинетическую энергию мелящих тел при падении этих тел на измельчаемый материал, то дополнительный привод позволяет в широких пределах варьировать скоростями вращения не только водила, но и скоростями вращения помольных барабанов. Таким образом, достигается циркуляционный режим, поскольку он позволяет реализовать самоизмельчение материала, т.е. измельчение материала без мелящих тел. Отсутствие мелящих тел исключает истирание этих тел и повышает чистоту готового продукта.

Выбор значения угловых скоростей ω1 и ω2 из условия выполнения следующего неравенства:

где ω1 - угловая скорость вращения водила;

ω2 - угловая скорость вращения помольного барабана;

D1 - диаметр окружности по центрам валов помольных барабанов;

D2 - диаметр помольного барабана,

поясняется ниже.

Угловая скорость вращения барабанов ω3 определяется по следующей формуле:

ω3=(D2/D1)(ω1-ω2).

Если D1=D2, а диск 9 неподвижен, т.е. ω2=0, то угловая скорость вращения помольных барабанов будет равна угловой скорости вращения водила, т.е. ω3=ω1.

Известно, что в зависимости от относительной скорости вращения барабана (ω3.отн.) возможны четыре основных режима движения материала: режим периодических обрушений (ω3.отн.≤ω3.крит.); циркуляционный режим (0,05ω3.крит.≤ω3.отн.≤0,5ω3.крит.); водопадный (0,5ω3.крит.≤ω3.отн.≤ω3.крит); закритический (ω3.отн.≥ω3.крит.). Для реализации измельчения сыпучих материалов наибольший интерес представляют два режима, циркуляционный и водопадный. Выбор того или иного режима определяется способом измельчения материала. При измельчении материала истиранием необходимо обеспечить максимальный градиент скорости сдвига между частицами измельчаемого материала и мелящими телами, а при измельчении за счет удара - максимальную кинетическую энергию мелящих тел при падении этих тел на измельчаемый материал. В первом случае следует использовать циркуляционный режим, а во втором - водопадный. Особый интерес представляет циркуляционный режим, поскольку он позволяет реализовать самоизмельчение материала, т.е. измельчение материала без мелящих тел. Отсутствие мелящих тел исключает истирание этих тел и повышает чистоту готового продукта.

Под критической скоростью вращения помольного барабана при отсутствии переносного движения, т.е. при ω1=0, понимают такую угловую скорость, при которой частицы материала начинают вращаться вместе с вращающимся барабаном. На фиг.5 показаны силы, действующие на частицу при критической скорости вращения барабана. Частица начинает вращаться вместе с барабаном, когда центробежная сила Fц.=mω2 3крит.D1/2 становится равной гравитационной силе Fграв.=mg. Значение критической скорости определяется по следующей формуле:

ω3крит.=(2g/D1)0,5.

В планетарной мельнице на частицу действуют центробежные

силы Fц.вод=mω1 2(D2/2+D1), возникающие в результате вращения водила с угловой скоростью ω1, причем эти силы, как правило, намного больше сил гравитации. Учитывая это, критическую скорость вращения помольного барабана в данном случае можно определить следующим выражением:

ω3крит.=[(2ω1 2(D2/2+D1)/D1)0,5.

Как отмечалось выше, угловая скорость вращения помольного барабана для обеспечения циркуляционного режима, должна находится в следующем диапазоне: (0,05ω3.крит.≤ω3.отн.≤0,5ω3.крит.). Учитывая, что

ω3=(D2/D1)(ω1-ω2),

значения угловых скоростей ω1 и ω2 должны выбираться из условия выполнения следующего неравенства:

Выполнение привода вращения помольных барабанов в виде соединенного с приводом вращения диска, кинематически соединенным с боковой поверхностью помольного барабана, обеспечивает упрощение конструкции планетарной мельницы. Это позволяет организовать выпуск таких мельниц на предприятиях, не располагающих высокоточным оборудованием для изготовления зубчатых передач.

Выполнение диаметра диска, равным (0,98÷1,0) от разницы между расстоянием от оси вращения водила до оси вращения помольного барабана и наружным радиусом этого барабана, позволяет оптимизировать конструкцию планетарной мельницы, тем самым минимизировать исполнительные размеры водила и фрикционного диска, что обеспечивает снижение массы мельницы и величину потребляемой мощности.

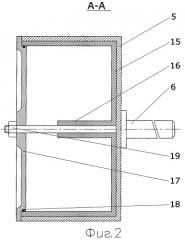

Выполнение наружной поверхности помольного барабана в виде усеченного конуса и установка диска с возможностью перемещения вдоль своей оси обеспечивает компенсацию износа фрикционного контакта между диском и помольными барабанами, что обеспечивает надежность работы планетарной мельницы.

Установка в помольном барабане помольной камеры, выполненной в виде стакана с центральной втулкой, упрощает загрузку размалываемого материала в планетарную мельницу и извлечение его после окончания размола. Закрытая крышкой помольная камера, по сути, напоминает чернильницу-«непроливашку», так как при любом положении помольной камеры при загрузке и выгрузке материала не происходит его рассыпания.

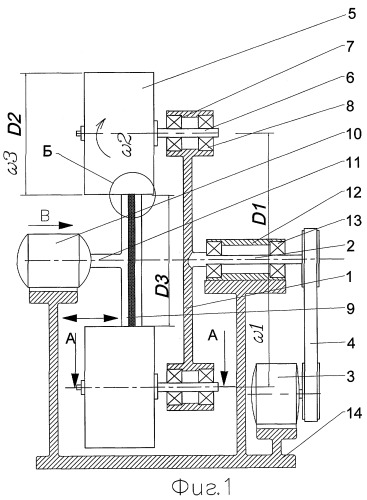

Сущность предлагаемого способа поясняется примером конкретного выполнения, где

на фиг.1 изображена схема планетарной мельницы,

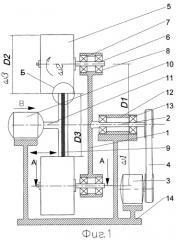

на фиг.2 - конструкция помольного барабана, сечение по А-А,

на фиг.3 - выноска Б, вариант выполнения наружной поверхности помольного барабана в виде усеченного конуса,

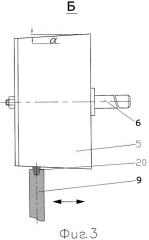

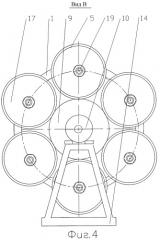

на фиг.4 - общий вид планетарной мельницы, вид по стрелке В.

Ниже приведен вариант выполнения конструкции планетарной мельницы согласно заявляемому способу.

Планетарная мельница содержит водило 1, установленное на валу 2, соединенном с приводом 3 ременной передачей 4. На периферии водила 1 помещены помольные барабаны 5, которые своими валами 6 установлены в обоймах 7 с подшипниками 8. Обоймы 7 выполнены как гнезда на периферии водила 1, которое может быть выполнено в виде планшайбы. Наружная боковая поверхность помольных барабанов 5 кинематически взаимодействует с диском 9, который приводится во вращение приводом 10 через вал 11. На приведенных чертежах показан вариант с фрикционной передачей крутящего момента от привода 10 на помольные барабаны 5 с помощью фрикционного диска 9. Возможны и другие эквивалентные устройства, например с помощью зубчатой передачи с внешним либо внутренним зацеплением. Вал 2 привода водила 1 установлен в корпусе подшипника 12 вместе с подшипниками 13. Привод диска 10, привод водила 3 и корпус подшипника 12 смонтированы в корпусе 14. Приводы 3 и 10 выполнены с возможностью изменения угловых скоростей вращения, например, за счет использования электродвигателей постоянного тока.

Внутри помольного барабана 5 помещена помольная камера 15, выполненная в виде стакана, снабженного центральной втулкой 16. Помольная камера 15 закрывается крышкой 17, снабженной уплотнением 18. Крепление крышки 17 и помольной камеры 15 с барабаном помольным 5 осуществляется посредством гайки 19. Для повышения коэффициента трения на наружной поверхности диска 9 установлен клиновой ремень 20.

Устройство работает следующим образом.

В помольные камеры 15 загружают исходный материал и устанавливаются крышки помольных камер 17 с уплотнениями 18. При этом центральная втулка 16 исключает высыпание материала при любых наклонах помольных камер 15. Затем помольные камеры 15 устанавливают в помольные барабаны 5 и фиксируют гайками 19. Включают привод водила 3 и привод диска 10, установленные в корпусе 14. При включении привода 3 вращение передают через ременную передачу 4, вал 2, установленный в корпусе подшипника 12 с подшипниками 13, к водилу 1. При включении привода 10 вращение через вал 11 передают диску фрикционному 9, который через клиновой ремень 20 передает вращение помольным барабанам 5, которые своими валами 6 могут свободно вращаться в подшипниках 8 обойм 7. Так как водило 1 обеспечивает переносное движение помольных барабанов, при котором обоймы 7 вместе с водилом 1 совершают вращательное движение, на которое накладывают вращение помольных барабанов 5, то в помольных камерах 15 центробежные силы в зоне измельчения катализатора, за счет вращения водила могут достигать несколько тысяч g, т.е. вес частиц, а следовательно, нормальные и сдвигающие силы увеличиваются почти в 2000-3000 раз по сравнению с гравитационными силами. Это и обеспечивает высокое качество помола.

Данные операции в обратном порядке выполняют при выгрузке материала по окончанию измельчения.

Пример 1

В соответствии с изобретением была изготовлена лабораторная установка со следующими основными характеристиками: D1=200 мм; D2=200 мм; ω1 до 314 с-1; ω2 до 314 с-1. Данные параметры позволяли обеспечить угловую скорость вращения помольных барабанов в указанном выше диапазоне, а именно от 27 c-1 до 270 с-1. Это соответствовало угловой скорости вращения водила 314 с-1 и угловых скоростей вращения диска 9 соответственно 287 с-1 и 44 c-1. Самоизмельчению подвергался катализатор с диаметром частиц от 0,1 до 0,15 мм. В результате экспериментальных исследований установлено, что минимальное время измельчения 180 с было достигнуто при относительной скорости вращения помольных барабанов 54 с-1, что соответствует 0,1 от критической скорости вращения. Следует отметить, что центробежные силы в зоне измельчения катализатора, за счет вращения водила с угловой скоростью 314 с-1, достигали 2900g, т.е. вес частиц, а следовательно, нормальные и сдвигающие силы увеличивались почти в 3000 раз по сравнению с гравитационными силами. Размеры частиц катализатора после самоизмельчения не превышали 0,043 мм.

Полученные результаты сравнивались с результатами измельчения в обычной шаровой мельнице с диаметром 200 мм. Минимальное время измельчения 900 с, при этом не менее 40% частиц, после измельчения, имели размер более 0,043 мм (порядка 10% - более 0,063 мм). Минимальное время измельчения в шаровой мельнице фирмы Фрич (Германия) составило порядка 600 с при получении 60% частиц катализатора с размерами менее 0,043 мм.

Таким образом, предлагаемое изобретение позволяет существенно сократить время измельчения и исключить намол инородных материалов.

Литература

1. Патент РФ №2080932, МПК В02С 25/00, 1997 г.

2. Патент РФ №1587753, МПК В02С 19/00, 1997 г.

3. Патент РФ на изобретение №2235597, МПК В02С 17/08, 2004 г.

4. Першин В.Ф. «Машины барабанного типа. Основы теории, расчета и конструирования», Изд-во ВГУ, Воронеж, 1990 г., 160 с.

1. Способ управления работой планетарной мельницы, содержащей корпус, в котором на валу устанавливают водило в виде планшайбы, соединяют с приводом вращения установленные с возможностью вращения помольные барабаны со съемными крышками, держатели помольных барабанов со средствами их зажима, размещенные на периферии водила, отличающийся тем, что держатели помольных барабанов выполняют в виде обойм, в которых устанавливают подшипники и валы, закрепленные на помольных барабанах, и на корпусе дополнительно устанавливают привод вращения помольных барабанов, при этом значения угловых скоростей ω1 и ω2 должны выбираться из условия выполнения следующего неравенства: где ω1 - угловая скорость вращения водила;ω2 - угловая скорость вращения помольного барабана;D1 - диаметр окружности по центрам валов помольных барабанов;D2 - диаметр помольного барабана.

2. Способ управления работой планетарной мельницы по п.1, отличающийся тем, что привод вращения помольных барабанов выполняют в виде соединенного с приводом вращения диска, кинематически соединенного с боковой поверхностью помольного барабана.

3. Способ управления работой планетарной мельницы по п.1 или 2, отличающийся тем, что диаметр диска равен 0,98÷1,0 от разницы между расстоянием от оси вращения водила до оси вращения помольного барабана и наружным радиусом этого барабана.

4. Способ управления работой планетарной мельницы по п.1 или 2, отличающийся тем, что наружную поверхность помольного барабана выполняют в виде усеченного конуса, а диск устанавливают с возможностью перемещения вдоль своей оси.

5. Способ управления работой планетарной мельницы по п.1, отличающийся тем, что в помольном барабане устанавливают помольную камеру, выполненную в виде стакана с центральной втулкой.