Валок направляющего узла для заготовки

Иллюстрации

Показать всеИзобретение относится к металлургии. Ролик направляющего узла для заготовки содержит не менее одного первого и одного второго ролика, расположенных на одной оси рядом друг с другом. На торце первого ролика имеется цапфа. На торце второго ролика выполнено сверленое отверстие с установленным в нем вставным элементом, в середине которого выполнено приемное гнездо для установки цапфы первого валка. Поперечное сечение цапфы и соответствующее приемное гнездо выполнены в виде многодугового профиля. Обеспечивается передача крутящего момента между отдельными роликами, не приводящимися в движение электродвигателем. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается ролика направляющего узла для заготовки для перемещения отлитой заготовки, например сляба, после выхода из кристаллизатора установки непрерывной разливки.

В уровне техники известны направляющие устройства для заготовки с роликами направляющего узла, описанные, например, в документах WO 2004/094087 и WO 2005/016578. В случае с роликами направляющего узла для заготовки, известными из указанных документов, все отдельные узлы, такие как корпус ролика или приспособления для стопорения вращения, например, в виде призматических шпонок, надеваются на общий центральный вал; поэтому монтаж и, при необходимости, демонтаж такого ролика направляющего узла для заготовки очень сложен и требует использования специального инструмента. Кроме этого, значительно затрудняется реализация внутреннего охлаждения роликов.

Современному уровню развития техники в части роликов направляющего узла для заготовки отвечают, кроме этого, однократно разделенные ролики направляющего узла для заготовки, представленные, к примеру, в американском патенте US 5279535. Такой ролик направляющего узла для заготовки состоит из нескольких отдельных роликов, расположенных по оси рядом друг с другом, причем на каждом отдельном ролике имеются две цапфы на обоих концах ролика. Обе находящиеся друг напротив друга цапфы ролика у двух расположенных рядом отдельных роликов установлены на собственных осевых подшипниках, которые соединены при типичном исполнении в разделенном центральном подшипнике.

В качестве опции, но документе US 5279535 это, однако, не указано, такая средняя опора может иметь между обеими находящимися друг против друга цапфами валка дополнительно соединительную муфту с круговыми зубьями для передачи вращающего момента между обоими соседними роликами.

Недостатком подобных разделенных центральных подшипников в виде двух отдельных, расположенных по оси рядом друг с другом подшипников и с находящейся между ними при необходимости соединительной муфтой с круговыми зубьями, является их ширина, поэтому они образуют особенно широкое отверстие в опоре, в котором отлитая заготовка не может быть поддержана отдельными роликами. Кроме этого, такие центральные подшипники довольно дороги по причине большого количества деталей в них.

В уровне техники известны также документы GM 7501394; DE 2420514 и DE 10024513 A1, в которых также описываются ролики направляющего узла для заготовки для перемещения отлитой заготовки. Конкретно во всех трех документах говорится о том, что у подобного ролика направляющего узла для заготовки имеется, по меньшей мере, один первый и один второй отдельный ролик, причем первый отдельный ролик имеет цапфу на стороне, обращенной ко второму отдельному ролику. Между вторым отдельным роликом и цапфой первого отдельного ролика выполнено соответствующее разъемное соединение для соединения друг с другом первого и второго отдельного ролика. По крайней мере, в немецком документе на полезную модель GM 7501394 и немецком выложенном описании DE 10024513 A1, в добавление к этому, описывается центральный подшипник между обоими отдельными роликами для установки и опоры цапфы первого отдельного ролика, причем центральный подшипник выполнен в виде не разделяющегося подшипника.

Исходя из известного уровня техники в основе изобретения лежит задача создания, по возможности, простого и дешевого устройства соединения в ролике направляющего узла для заготовки, содержащем, как минимум, один первый и один второй отдельный ролик, в виде муфты между обоими отдельными роликами для улучшения перемещения заготовки.

Эта задача решается согласно признакам пункта 1 формулы изобретения. Объект изобретения характеризуется тем, что поперечное сечение цапфы ролика и поперечное сечение соответствующего приемного гнезда выполнены в виде многодугового профиля, при этом вставной элемент фиксируется в сверленом отверстии при помощи зажимных штифтов.

Преимущество исполнения поперечного сечения цапфы ролика и поперечного сечения соответствующего приемного гнезда в виде многодугового профиля состоит в том, что оба находящиеся по соседству отдельных ролика соединены друг с другом с геометрическим и силовым замыканием для передачи крутящего момента. Передача крутящего момента между отдельными роликами представляет интерес тогда, когда отдельные ролики не приводятся в движение двигателем. В этом случае преимущество разъемного соединения с геометрическим и силовым замыканием состоит в том, что если даже только один ролик приводится в движение благодаря контакту с транспортируемым слябом, то соседние отдельные валки также вращаются, даже если у них отсутствует контакт со слябом. Преимущество заключается и в том, что можно избежать слишком большого нагрева и тем самым перекашивания или защемления отдельного ролика.

Приемное гнездо подвергается высоким нагрузкам при исполнении в виде многодугового профиля для передачи крутящего момента и поэтому может быстро изнашиваться, что выражается в усиливающемся закруглении углов и кромок во время эксплуатации; в этих случаях передача вращающего момента была бы недостаточной или вообще невозможной. Особенно в этом случае преимущественным является выполнение приемного гнезда во вставной детали, поскольку вставная деталь в качестве быстро изнашивающейся детали может быть в любое время заменена с небольшими затратами. Альтернативное восстановление приемного гнезда непосредственно на торцах отдельных роликов было бы намного дороже.

Центральный подшипник служит для опоры первого отдельного ролика, в него входит цапфа ролика. Для этого центральный подшипник должен быть выполнен в виде неразделяемого отдельного подшипника. Благодаря разъемному соединению второй отдельный ролик соединяется с первым отдельным роликом таким образом, что второй отдельный ролик может опираться на первый отдельный ролик. Благодаря разъемному соединению с первым отдельным роликом второй отдельный ролик не нуждается в собственном опорном подшипнике; второй отдельный ролик имеет опору на первом отдельном ролике за счет разъемного соединения. От распространенной в технических решениях второй подшипниковой опоры для второго отдельного ролика в центральном подшипнике при исполнении ролика направляющего узла согласно изобретению можно отказаться, точно так же, как и от соединительной муфты с круговыми зубьями. Поскольку центральный подшипник состоит только из одного подшипника, то ширина опоры и тем самым ширина отверстия между обоими соседними отдельными роликами может быть уменьшена по сравнению с известными техническими решениями. Это дает преимущество в том, что площадь прилегания для сляба увеличивается, что улучшает функцию перемещения и поддержки, осуществляемые направляющим узлом для заготовки.

Кроме этого, преимущество заключается и в том, что центральный подшипник в виде отдельного подшипника, выполненный, как правило, в стандартном варианте, имеет более низкую цену, чем разделенный (составной центральный подшипник). Кроме этого, отдельные ролики при исполнении ролика направляющего узла согласно изобретению очень просто монтируются и демонтируются.

Преимущество предусмотренного расположения каналов охлаждения в отдельных роликах заключается в том, что отдельные ролики не перегреваются; интенсивность возможного охлаждения может изменяться в зависимости от количества предусмотренных каналов охлаждения. Если в канале охлаждения имеется внутренняя труба, внешний диаметр которой меньше, чем внутренний диаметр канала охлаждения, то внутренняя труба выполняет функцию первого охлаждающего трубопровода, а промежуточное пространство между внутренней трубой и каналом охлаждения - функцию второго охлаждающего трубопровода. В первом и втором охлаждающем трубопроводе хладагент может протекать в противоположном направлении.

Изобретение также относится к роликам направляющего узла для заготовки как с приводом, так и без него.

Прочие преимущественные варианты исполнения валка узла вытягивания заготовки являются предметом зависимых пунктов формулы изобретения.

К описанию прилагаются пять фигур, на которых показаны:

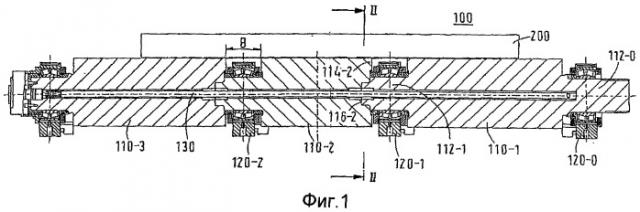

Фиг.1 - первый пример выполнения ролика направляющего узла для заготовки согласно изобретению;

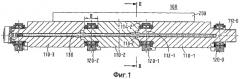

Фиг.2 - поперечное сечение ролика направляющего узла для заготовки в соответствии с первым примером исполнения;

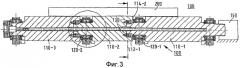

Фиг.3 - второй пример выполнения ролика направляющего узла для заготовки согласно изобретению;

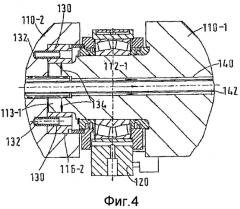

Фиг.4 - поперечное сечение ролика направляющего узла для заготовки в соответствии со вторым примером исполнения; и

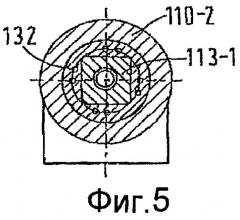

Фиг.5 - детальный вид ролика направляющего узла для заготовки в соответствии со вторым примером выполнения.

Изобретение подробно описывается ниже в виде примеров выполнения со ссылкой на фигуры. На фигурах одинаковые узлы обозначены одинаковыми символами.

На Фиг.1 изображен первый пример выполнения ролика 100 направляющего узла для заготовки согласно изобретению. В качестве примера ролик направляющего узла для заготовки дважды разделен и включает таким образом в общей сложности три отдельных ролика 110-1, 110-2, 110-3. Двойное разделение выражается двумя центральными подшипниками 120-1, 120-2, расположенными в переходных зонах соответственно между двумя названными отдельными роликами. Центральные подшипники гарантируют осевое расположение отдельных роликов рядом друг с другом. Первый отдельный ролик 110-1 установлен на первом подшипнике 120-1 и на внешнем подшипнике 120-0, в эти обе опоры входят цапфы 112-1, 112-0 первого отдельного ролика.

Второй отдельный ролик 110-2 не устанавливается непосредственно в центральном подшипнике 120-1. Вместо этого на его торце 114-2, обращенном в сторону первого отдельного подшипника 110-1, имеется приемное гнездо 116-2 для установки цапфы 112-1 ролика или ее продолжения, противоположного самой цапфе.

На Фиг.2 видно, что приемное гнездо 116-2 выполнено с контуром в соответствии с поперечным сечением цапфы 112-1 ролика и продолжения цапфы ролика. В собранном состоянии, как показано на Фиг.1, первый и второй отдельный ролик 110-1, 110-2 соединены таким образом, что цапфа 112-1 ролика точно посажена в соответственно сформированное приемное гнездо 116-2. Цапфа 112-1 ролика и приемное гнездо 116-2 образуют таким образом разъемное соединение для обоих отдельных роликов. От второго подшипника и упора второго отдельного валка 110-2 можно поэтому отказаться при исполнении ролика направляющего для заготовки согласно изобретению. Поэтому центральный подшипник 120-1, 120-2 может быть выполнен в виде неразделяемого отдельного подшипника, преимуществом которого по сравнению с разделяемым подшипником является значительно меньшая ширина отверстия В.

В качестве альтернативы изображенной на Фиг.1 конструктивной форме могут рассматриваться, разумеется, и другие конструктивные формы для разъемного соединения. Так, например, альтернативным может быть вариант, при котором второй отдельный ролик 110-2 на торце 114-2, обращенном в сторону первого отдельного ролика, оборудуется не углублением, а также цапфой валка, у которой диаметр меньше, чем диаметр цапфы 112-1 первого отдельного ролика 110-1. Разъемное соединение в этом случае могло бы быть реализовано за счет того, что цапфа второго отдельного ролика вставляется в углубление на торце цапфы 112-1 первого отдельного ролика. Кроме этого, возможно также исполнение разъемного соединения в виде специального узла между обоими отдельными роликами 110-1 и 110-2 за пределами центрального подшипника 120-1.

Разъемное соединение для ролика направляющего узла для заготовки согласно изобретению может быть выполнено в виде муфты для передачи крутящего момента между обоими находящимися рядом отдельными роликами или же в виде вращающейся опоры, не позволяющей передачу крутящего момента. По причинам, приведенным выше в общей части описания, исполнение в виде муфты имеет однако смысл и при отсутствии внешнего приводного приспособления 150 (см. Фиг.3) для ролика 110. Функция сцепления при изложенной выше конструктивной форме, в которой цапфа ролика вставляется в приемное гнездо, может быть простым способом реализована за счет того, что приемное гнездо будет выполнено не в виде круга, а в виде, например, многодугового профиля. Пример приводится на Фиг.2.

На Фиг.3 приводится второй пример выполнения ролика 100 направляющего узла для заготовки согласно изобретению, который отличается от первого примера исполнения только конструкцией разъемного соединения. На Фиг.4 эта конструктивная форма разъемного соединения приводится в увеличенном виде; ниже она будет подробнее описана со ссылкой на Фиг.4. В приведенном на Фиг.4 разъемном соединении приемное гнездо 116-2 во втором отдельном ролике 110-2 и цапфа 112-1 в первом отдельном ролике 110-1 не подогнаны друг к другу с высокой точностью, а более того, поперечное сечение цапфы 112-1 ролика и ее продолжение намного меньше, чем поперечное сечение приемного гнезда 116-2. Кроме того, приемное гнездо 116-2, даже если разъемное соединение будет реализовано в виде муфты, из соображений простоты не ограничивается многодуговым профилем, а реализуется в виде обычного сверленого отверстия. В это отверстие вводится кольцеобразный вставной элемент 130, который фиксируется в отверстии при помощи зажимных штифтов 132, предотвращающих проворачивание. На вставном элементе 130 имеется, в свою очередь, приемное гнездо 134, которое точно подогнано к поперечному сечению цапфы 112-1 ролика и его продолжения 113-1. Если это углубление 124 выполнено кругообразно, то между обоими отдельными роликами 110-1 и 110-2 не может передаваться крутящий момент. Если же оно выполнено в виде многодугового профиля и в частности, например, в виде квадрата, как показано на Фиг.5, то оно может во взаимодействии с соответствующим образом исполненным поперечным сечением цапфы 112-1 и 113-1 передавать крутящий момент. Кольцеобразная запасная часть 130 подвергается большим нагрузкам именно при передаче крутящих моментов в зоне своего приемного гнезда 134, поэтому она сильно изнашивается как раз на переходном участке между продолжением 113-1 и приемным гнездом. Благоприятным, однако, является то обстоятельство, что кольцеобразная запасная часть как быстро изнашивающаяся деталь может быть легко и с небольшими издержками заменена.

На Фиг.1-5 изображен центральный осевой канал охлаждения в ролике 100 направляющего узла для заготовки, который проходит через отдельные валки. На Фиг.4 видно, что в этот канал охлаждения 140 может быть вставлена внутренняя труба 142, внешний диаметр которой меньше, чем внутренний диаметр канала охлаждения 140. Создается возможность перемещения хладагента во внутренней трубе 142 в одном направлении, а хладагента в промежуточном пространстве между внутренней трубой и стенками канала охлаждения 140 - в противоположном направлении. При необходимости обеспечения более высокой производительности по теплосъему могут использоваться несколько каналов охлаждения, расположенных параллельно оси, например, в виде вращающегося ролика в отдельных роликах. Эти каналы охлаждения в отдельных роликах могут быть, по выбору, герметизированы друг от друга или нет.

1. Ролик (100) направляющего узла для перемещения отлитой заготовки (200), например сляба, включающий по меньшей мере один первый и один второй отдельные ролики (110-1, 110-2), расположенные на одной оси рядом друг с другом, причем у первого отдельного ролика (110-1) на его торце, обращенном в сторону второго отдельного ролика (110-2), имеется цапфа (112-1), по меньшей мере один центральный подшипник (120-1, 120-2) в виде неразделяемого отдельного подшипника между обоими отдельными роликами (110-1, 110-2) для установки в нем цапфы (112-1) первого отдельного ролика, при этом между вторым отдельным роликом (110-2) и цапфой (112-1) первого отдельного ролика (110-1) выполнено разъемное соединение для соединения первого и второго отдельных роликов друг с другом, при этом разъемное соединение выполнено таким образом, что второй отдельный ролик (110-2) на его торце (114-2), обращенном в сторону первого отдельного ролика (110-1), имеет сверленое отверстие с установленным в нем вставным элементом (130), в середине которого выполнено приемное гнездо для установки цапфы первого отдельного ролика, отличающийся тем, что поперечное сечение цапфы (112-1) первого отдельного ролика и соответствующее приемное гнездо вставного элемента (130), установленного в сверленном отверстии второго отдельного ролика, выполнены в виде многодугового профиля, причем вставной элемент (130) зафиксирован в отверстии при помощи зажимных штифтов 132, предотвращающих проворачивание.

2. Ролик по п.1, отличающийся тем, что в нем предусмотрен осевой и/или расположенный параллельно оси канал охлаждения (140), который проходит через оба отдельных ролика (110-1, 110-2).

3. Ролик по п.2, отличающийся тем, что в канале охлаждения (140) расположена внутренняя труба (142), внешний диаметр которой меньше, чем внутренний диаметр канала охлаждения (140).

4. Ролик по п.1, отличающийся тем, что оба находящихся рядом друг с другом отдельных ролика (110-1, 110-2) оборудованы отдельной системой охлаждения, причем оба отдельных ролика герметизированы друг от друга в зоне центрального подшипника (120).

5. Ролик по любому из пп.1-4, отличающийся тем, что предусмотрено приспособление (150) для привода ролика (100) направляющего узла.