Способ и устройство дуговой сварки полос в непрерывных металлургических агрегатах

Иллюстрации

Показать всеИзобретение может быть использовано для дуговой сварки полос на специализированных сварочных машинах, установленных в высокопроизводительных металлургических линиях, например в агрегатах укрупнения рулонов, агрегатах продольной или поперечной резки и т.п. Устройство содержит сварочную горелку с приводом ее перемещения. На станине установлены петлеобразователи полос, подвижный и неподвижный зажимы, два клавишных пневмоприжима. Встроенные ножницы имеют два нижних плоских и два размещенных на подвижной каретке дисковых ножа. Один нижний плоский нож ножниц связан со сварочной подкладкой. Каждый из двух внешних и один внутренний центрователь снабжены двумя лапками, установленными с возможностью синхронного сведения от одного привода полосы к линии оси. Внутренний центрователь установлен консольно на одном из концов горизонтально закрепленной на станине оси с возможностью его размещения в горизонтальном рабочем положении между нижними плоскими ножами встроенных ножниц и вывода его в вертикальное исходное положение посредством привода. Упомянутый привод соединен через рычаг поворота с другим концом оси. Лапки центрователей выполнены подпружиненными и каждая из них снабжена своим конечным выключателем. Изобретение обеспечивает оптимизацию технологических приемов при установке тонких полос под сварку, способствует уменьшению допусков на отклонения центровки по ширине. 2 н.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к способам и устройствам для дуговой сварки полос, выполняемых на специализированных сварочных машинах, которые устанавливаются в высокопроизводительных металлургических линиях, например в агрегатах укрупнения рулонов и агрегатах продольной или поперечной резки и пр.

Периодическая сварка задаваемых в такие агрегаты рулонированных полос обеспечивает непрерывность их работы, при этом длительность стыковки рулонов не должна допускать простоев или замедления темпа работы агрегата. Высокая производительность сварочных машин в этих условиях достигается за счет автоматизации сварочного процесса и механизации вспомогательных операций, важнейшей из которых является установка полос в сварочной машине. Качество сварных швов и их пригодность во многом зависит от правильности установки полос. Важнейшим фактором для агрегатов последнего передела полос, особенно, если сварной шов остается в годном металле, например, в тонких полосах из трансформаторных сталей, является точность установки полос по ширине перед сваркой.

Известен способ совмещения устанавливаемых под сварку концов полос, выполняемый устройством для выравнивания торцов металлических полос при сварке /авт. свид. СССР №127342 кл. 21h, 29/10, опубл. в Б.И. №7, 1960/, содержащим направляющие ролики и подвижную раму, снабженную приводом для ее перемещения в поперечном направлении и двумя вертикальными зажимами с независимым управлением, опорные поверхности которых могут поворачиваться вокруг вертикальной оси.

Устройство предназначено для установки торцов параллельно друг другу в случаях, если они имеют неперпендикулярный кромке полосы рез, полученного при обрезке концов полос ножницами агрегата. Основным недостатком такого устройства является его высокая металлоемкость, а также реальная опасность повреждения тонких полос и даже разрушения их из-за хрупкости и низкой пластичности.

Известен способ сварки с механизированной установкой полос в машинах /авт. св. СССР №208152, кл. МПК H05b 29/10, 03.IX.1966/, имеющих в своем составе, наряду со сварочным устройством, встроенные гильотинные ножницы, центрователи и устанавливающие механизмы, которые передают зажатые в них полосы с предварительно обрезанными концами из позиции резки в позицию сварки. Встроенные ножницы обеспечивают строгую параллельность торцов обоих обрезаемых концов полос относительно сварочных электродов и не требуют выкашивания их при установке под сварку, а параллельность их установки обеспечивают передающие устройства.

Недостатки такого варианта установки связаны с трудностью передачи нежестких тонких полос из позиции обрезки в позицию сварки, так как концы полос трудно удержать от провисания, и всегда существует опасность их излома при передаче.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ сварки контактной шовной сварки и устройство для его выполнения, раскрытый в статье Новицкого А.Ф., Мокеичева В.Г., Крюкова Г.М. и Малышева С.В. "Новая машина шовной сварки полос для непрерывных металлургических агрегатов" - Тяжелое машиностроение, 2000 г., №5, с.29-32.

Описанная шовная сварочная машина, устанавливаемая в непрерывных металлургических агрегатах по переработке жести, содержит подвижную скобу, на которой установлены дисковые ножницы, сварочные и обжимные ролики, кроме этого, машина снабжена механизмами установки заднего и переднего концов полос и столами с центрирующими и петлеобразующими роликами для обоих концов полос.

В предлагаемом устройстве недостаточно решен вопрос автоматической центровки устанавливаемых полос по ширине, после зажатия полос в установочных механизмах, их обрезки и создания сварочного нахлеста, полосы подцентровывают перемещением поворотного стола устройства для установки заднего конца полосы, перемещая его двумя плунжерными цилиндрами поперек линии движения полосы, при этом небольшое смещение концов полос по ширине не играет существенного значения в агрегатах переработки жести из-за отбраковки листов со сварным швом в конце передела.

Совершенно другие требования предъявляются к центровке полос в агрегатах, например укрупнения готовых полос перед порезкой, в которых сварной шов остается в годном металле, при этом не допускается перекоса осей свариваемых полос при центровке и высокие допуски на отклонения центровки по ширине.

Техническим результатом предлагаемого изобретения является оптимизация технологических приемов при установке тонких (толщиной 0,2…0,5 мм) полос под сварку, совершенствование машин дуговой сварки с уменьшением допусков на отклонения центровки по ширине, что достигается тем, что способ дуговой сварки полос в непрерывных металлургических агрегатах, включающий перемещение полос при опущенных петлеобразователях, поднятых зажимах и клавишах пневмоприжимов сварочной машины и подготовку концов полос к сварке, выполняемой в виде следующих последовательных технологических операций, при которых после завершения очередной сварки и переработки рулона, подают передний конец полосы к встроенным ножницам и останавливают его между нижними плоскими ножами ножниц, поднимают встроенный центрователь в рабочее положение и центрируют полосу встроенным и первым внешним центрователем, опускают подвижный зажим и клавиши первого пневмоприжима, подают к ножницам задний конец полосы и останавливают его в промежутке между нижними плоскими ножами, центрируют встроенным и вторым внешним центрователем, опускают неподвижный зажим и клавиши второго пневмоприжима, а после ввода между нижними ножами ножниц внутреннего центрователя, передний и задний концы полос устанавливают в промежутке между нижними ножами ножниц с полным нахлестом, сводят внутренний и оба внешних центрователя и центруют обе полосы одновременно, зажимают полосы подвижным и неподвижным зажимами и клавишами обоих зажимов машины, разводят центрователи и выводят внутренний центрователь из зоны реза, опускают дисковые ножи, включают их на ход вперед и обрезают полосы, поднимают дисковые ножи и возвращают их в исходное положение, затем поднимают клавиши зажимов машины, выдвигают вперед до упора нижний плоский нож и сварочную подкладку устанавливают под задним концом полосы, а затем перемещают передний конец полосы зажимом к оси сварки и устанавливают на подкладку передний конец полосы, опускают клавиши пневмоприжимов, включают горелку и производят сварку полос в устройстве, содержащем станину, подвижный и неподвижный зажимы, два клавишных пневмоприжима, встроенные ножницы с двумя нижними плоскими и двумя размещенными на подвижной каретке дисковыми ножами, приводы перемещения подвижного зажима и нижнего плоского ножа ножниц и связанной с ним сварочной подкладкой в виде гидроцилиндров два внешних и один внутренний центрователь, каждый из которых снабжен двумя лапками, установленными с возможностью синхронного сведения к линии оси полосы от одного привода, внутренний центрователь консольно закреплен на одном из концов горизонтально закрепленной на станине оси, с возможностью ввода его в горизонтальное рабочее положение между нижними плоскими ножами встроенных ножниц и вывода в вертикальное исходное положение перед включением ножниц на рез, другой конец оси соединен через рычаг поворота с приводом, выполненным в виде гидроцилиндра, а лапки центрователей выполнены подпружиненными и каждая из них снабжена своим конечным выключателем.

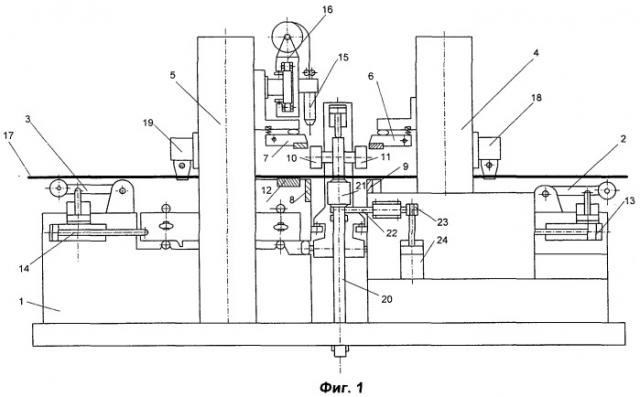

Заявляемый способ контактной стыковой сварки полос и устройство для его осуществления приведены на фиг.1…4, где:

- на фиг.1 схематично показана заявляемая стыкосварочная машина в исходном положении с проходящей через нее полосой;

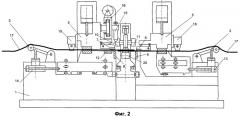

- на фиг.2 схематично показана заявляемая стыкосварочная машина (разрез по оси) в положении перед обрезкой полос;

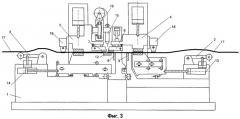

- на фиг.3 схематично показана заявляемая стыкосварочная машина (разрез по оси) в положении полос перед сваркой;

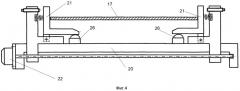

- на фиг.4 показан центрователь предлагаемой конструкции в рабочем положении.

Сварочная машина содержит станину 1, два петлеобразователя 2 и 3, подвижный 4 и неподвижный 5 зажимы, два клавишных пневмоприжима 6 и 7, встроенные ножницы с двумя нижними 8 и 9 плоскими и двумя размещенными на подвижной каретке дисковыми 10 и 11 ножами, приводы перемещения подвижного зажима 4 и нижнего плоского ножа 8 ножниц и связанной с ним сварочной подкладкой 12, в виде гидроцилиндров 13, 14. Машина снабжена сварочной горелкой 15 с отдельным электромеханическим приводом перемещения 16.

Полосы 17 центрируют двумя внешними 18 и 19 и одним внутренним центрователем 20, каждый из которых снабжен двумя лапками 21, установленными с возможностью синхронного сведения к линии оси полосы от одного привода 22, внутренний центрователь 20 консольно установлен на одном из концов горизонтально закрепленной на станине 1 оси 23, с возможностью ввода его в горизонтальное рабочее положение между нижними плоскими ножами 8 и 9 встроенных ножниц и вывода в вертикальное исходное положение, другой конец оси соединен через рычаг поворота 24 с приводом, выполненным в виде гидроцилиндра 25. Консольно установленный на оси 23 внутренний центрователь 20 удобно выводить из зоны действия дисковых ножей 10 и 11, а после вывода поворотом внутренний центрователь 20 не препятствует удалению обрезков в короб, который находится под сварочной машиной. Лапки 21 центрователей 18, 19 и 20 выполнены подпружиненными и каждая из них снабжена своим конечным выключателем 26.

Заявляемый способ контактной стыковой сварки в заявляемом устройстве осуществляется следующим образом:

- после окончании переработки рулона, его задний конец (передний по положению его в агрегате) останавливают в сварочной машине между нижними плоскими ножами 8 и 9 встроенных ножниц, поднимают петлеобразователь 2, поворотом рычага 24 и оси 23 гидроцилиндром 25 устанавливают внутренний центрователь 20 в горизонтальное рабочее положение в зазор между нижними плоскими ножами 8 и 9 встроенных ножниц;

- подают к сварочной машине передний конец следующего рулона (задний по положению его в агрегате), поднимают петлеобразователь 3 и останавливают конец полосы 17 в промежутке между нижними плоскими ножами 8 и 9 над передним концом с полным нахлестом (перекрытием);

- сводят внутренний 20 и оба внешних 18 и 19 центрователя и центруют обе полосы одновременно, образованные петли полос 17 с двух сторон машины петлеобразователями 2 и 3 позволяют уменьшить боковые усилия центровки полос и избежать смятия кромок, двойной нахлест полос 17, увеличивая жесткость участков центрируемых внутренним центрователем 20, также препятствует смятию;

- в момент сближении лапок центрователей с полосами возрастающее усилие центровки начинает сжимать пружины на лапках и лепестки, связанных с ними конечных выключателей 26, при перемещении включают конечные выключатели 26, при этом после срабатывания обоих конечных выключателей отключается привод 22;

- после центровки зажимают полосы подвижным 4 и неподвижным 5 зажимами и клавишами пневмоприжимов 6 и 7 машины, зажимы 4 и 5 удерживают полосы 17 при резе и передаче к сварочной подкладке 12, а клавиши пневмоприжимов 6 и 7 прижимают концы полос 17 к нижним плоским ножам 8 и 9 для улучшения реза;

- разводят центрователи 18, 19 и 20 и выводят внутренний центрователь 20 из зоны реза, опускают в рабочее положение дисковые ножи 10 и 11, включают их на ход вперед и обрезают полосы 17, затем поднимают клавиши пневмоприжимов 6 и 7 машины, выдвигают вперед до упора нижний плоский нож 8 и сварочную подкладку 12 при этом устанавливают под задним концом полосы 17, а затем опускают петлеобразователи 2 и 3, перемещают подвижный зажим 4 к оси сварки вместе с зажатой в нем полосой 17, при этом образовавшаяся после опускания петлеобразователя 2 свободная петля способствует беспрепятственной установке на сварочную подкладку 12 переднего конца полосы 17, опускают клавиши пневмоприжимов 6 и 7, которые прижимают свариваемые концы полос 17 к сварочной подкладке 12, затем включают привод 16 горелки 15 на ход вперед и производят сварку полос.

- после проведения сварки поднимают клавиши пневмоприжимов 6, 7 и зажимы 4, 5, возвращают все механизмы и сварочную горелку 15 в исходные положения для подготовки машины к следующей сварке и транспортируют сваренные полосы в агрегат.

Применение предложенного способа дуговой сварки полос в непрерывных металлургических агрегатах, включающий перемещение полос при опущенных петлеобразователях, поднятых зажимах и клавишах пневмоприжимов сварочной машины и подготовку концов полос к сварке, выполняемой в виде следующих последовательных технологических операций, при которых после завершения очередной сварки и переработки рулона, подают передний конец полосы к встроенным ножницам и останавливают его между нижними плоскими ножами ножниц, поднимают первый петлеобразователь и встроенный центрователь в рабочее положение и центрируют полосу встроенным и первым внешним центрователем, опускают подвижный зажим и клавиши первого пневмоприжима, подают к ножницам задний конец полосы и останавливают его в промежутке между нижними плоскими ножами, поднимают второй петлеобразователь, центрируют полосу встроенным и вторым внешним центрователем, при котором после ввода между нижними ножами ножниц внутреннего центрователя, передний и задний концы полос устанавливают в промежутке между нижними ножами ножниц с нахлестом, сводят центрователи и центруют обе полосы одновременно, зажимают полосы подвижным и неподвижным зажимами и клавишами пневмоприжимов машины, разводят центрователи и выводят внутренний центрователь из зоны реза, опускают дисковые ножи, включают их на ход вперед и обрезают полосы, поднимают дисковые ножи и возвращают их в исходное положение, затем поднимают клавиши пневмоприжимов машины, выдвигают вперед до упора нижний плоский нож и сварочную подкладку устанавливают под задним концом полосы, а затем опускают петлеобразователи, перемещают передний конец полосы зажимом к оси сварки и устанавливают на подкладку передний конец полосы, опускают клавиши пневмоприжимов, включают горелку и производят сварку полос. Предложенный способ позволяет с высокой точностью сцентрировать свариваемые тонкие полосы, избежав при этом перекоса их осей и смятия кромок полос.

Предложенное устройство для дуговой сварки полос в непрерывных металлургических агрегатах, содержащее станину, два петлеобразователя, подвижный и неподвижный зажимы, два клавишных пневмоприжима, встроенные ножницы с двумя нижними плоскими и двумя размещенными на подвижной каретке дисковыми ножами, приводы перемещения подвижного зажима и нижнего плоского ножа ножниц и связанной с ним сварочной подкладкой в виде гидроцилиндров два внешних и один внутренний центрователь, каждый из которых снабжен двумя лапками, установленными с возможностью синхронного сведения к линии оси полосы от одного привода, у которого внутренний центрователь консольно установлен на одном из концов горизонтально закрепленной на станине оси, с возможностью ввода его в горизонтальное рабочее положение между нижними плоскими ножами встроенных ножниц и вывода в вертикальное исходное положение перед включением ножниц на рез, другой конец оси соединен через рычаг поворота с приводом, выполненным в виде гидроцилиндра, а лапки центрователей выполнены подпружиненными и каждая из них снабжена своим конечным выключателем, полностью решает задачу центрирования полос при установке их перед сваркой и позволяет получать геометрически точные сварные швы, которые могут оставаться в готовой продукции. Наиболее пригодны предложенные способ и устройство в агрегатах переработки готовых полос, например, в агрегатах нанесения изолирующего покрытия на полосы из трансформаторных сталей.

1. Способ дуговой сварки полос в непрерывных металлургических агрегатах, при котором задний конец предыдущей полосы останавливают в сварочной машине между двумя нижними плоскими ножами встроенных ножниц, поднимают петлеобразователь упомянутой полосы и устанавливают внутренний центрователь в рабочее горизонтальное положение, затем подают в зону реза передний конец следующей полосы, поднимают ее петлеобразователь и останавливают передний конец полосы над задним концом полосы с нахлестом между двумя нижними плоскими ножами ножниц, сводят внутренний и внешние центрователи и центрируют одновременно обе полосы, после чего зажимают полосы подвижным и неподвижным зажимами и клавишами пневмоприжимов, разводят внешние центрователи и выводят внутренний центрователь из зоны реза поворотом его в вертикальное положение, затем опускают дисковые ножи встроенных ножниц и обрезают обе полосы, возвращают дисковые ножи в исходное положение, поднимают клавиши пневмоприжимов, выдвигают вперед до упора нижний плоский нож и устанавливают сварочную подкладку под задним концом полосы, после чего опускают петлеобразователи полос, перемещают передний конец полосы к оси сварки и устанавливают его на подкладку, опускают клавиши пневмоприжимов, включают сварочную горелку и производят сварку полос.

2. Устройство для дуговой сварки полос в непрерывных металлургических агрегатах, содержащее сварочную горелку, установленные на станине петлеобразователи полос, подвижный и неподвижный зажимы, два клавишных пневмоприжима, встроенные ножницы с двумя нижними плоскими и двумя размещенными на подвижной каретке дисковыми ножами, приводы перемещения подвижного зажима и нижнего плоского ножа ножниц со связанной с ним сварочной подкладкой, два внешних и один внутренний центрователи, каждый из которых снабжен двумя лапками, установленными с возможностью синхронного сведения от одного привода полосы к линии оси, при этом внутренний центрователь консольно установлен на одном из концов горизонтально закрепленной на станине оси с возможностью его размещения в горизонтальном рабочем положении между нижними плоскими ножами встроенных ножниц и вывода его в вертикальное исходное положение посредством привода, соединенного через рычаг поворота с другим концом оси, а лапки центрователей выполнены подпружиненными и каждая из них снабжена своим конечным выключателем.