Способ термической переработки изношенных шин и резинотехнических изделий

Иллюстрации

Показать всеИзобретение относится к термическому пиролизу и может быть использовано при утилизации шин и резинотехнических изделий. Переработку осуществляют в среде рециркулируемых газов пиролиза в реакторе при температуре 200-500°С. Продукты пиролиза - газообразные углеводороды от C1 до С4 - разделяют и подают их в нижнюю часть реактора. Выходящие из топки реактора дымовые газы пропускают через теплообменник для нагрева рециркулируемых газов и перерабатываемого материала и подают в бункер для нагрева находящегося в нем измельченного материала. Давление отвода дымовых газов из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала. В нижнюю часть реактора подводят рециркулируемые газы, давление которых периодически изменяют во времени и регулируют по амплитуде. Для регулировки используют исполнительное устройство, состоящее из электрического исполнительного механизма прямоходного, электродвигателя с механическим редуктором и диском с толкателем, а также рычажной системы. Последняя сообщает качательные движения регулирующей заслонке, установленной на трубопроводе подвода рециркулируемых газов в нижнюю часть реактора. Обеспечивается повышение точности поддержания периодически изменяющегося давления рециркулируемых газов, подаваемых в нижнюю часть реактора. 2 ил.

Реферат

Изобретение относится к термическому пиролизу и может быть использовано при утилизации шин и резинотехнических изделий (РТИ).

Известен способ термической переработки изношенных шин в среде рециркулируемых газов, получаемых при проведении процесса. Реакция пиролиза шин идет при 200-500°С в течение 3-6 часов. Данным способом получают жидкую фракцию с удельным весом 0,927, которая содержит большое количество тяжелых углеводородов, что затрудняет ее дальнейшую переработку (авторское свидетельство НРБ 19857, кл. В29Н 19/00, опубл. 15.12.1980).

Известен способ термической переработки изношенных шин и резинотехнических изделий (патент РФ №2248881 С2, кл. В29В 17/00, F23G 7/12, С08J 11/16, С10G 1/10 // В29К 105:06, опубл. 27.03. 2005, бюл. №9) в среде рециркулируемых газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза газообразные углеводороды от С1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза.

Однако этот способ имеет большую длительность переработки изделий из-за длительности пиролиза в аппарате разделения, связанную с недостаточно эффективным взаимодействием рециркулируемых газов пиролиза в реакторе с перерабатываемым материалом в виде крошки изношенных шин или РТИ.

Известен способ термической переработки изношенных шин и резинотехнических изделий (патент РФ №2339510, опубл. 27.11.2008 г.) в среде рециркулируемых газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза газообразные углеводороды от C1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза, в нижнюю часть реактора подводят рециркулируемые газы, давление которых периодически изменяют во времени, а давление отвода дымовых газов из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе.

Однако этот способ имеет низкую точность поддержания периодически изменяющегося давления рециркулируемых газов, подаваемых в нижнюю часть реактора потому, что в периодически изменяющемся давлении рециркулируемых газов невозможно регулировать (поддерживать) амплитуду давления на заданном значении.

Известен электрический исполнительный механизм прямоходный (книга: Промышленные приборы и средства автоматизации. Справочник / В.Я.Баранов, Т.Х.Безновская и др. Под общей редакцией В.В.Черенкова. - Ленинград: Машиностроение, Ленинградское отделение, 1987. - 847 с., стр.725-726), содержащий (стр.716 в той же книге) электродвигатель, редуктор, понижающий число оборотов, возвратно-поступательное выходное устройство для механического сочленения с регулирующим органом, ручной привод на случай выхода из строя системы автоматики или для наладки, устройства, обеспечивающие останов механизма в крайних положениях, устройство самоторможения при отключении электродвигателя, устройство обратной связи в системах автоматического управления, устройства для дистанционного указания и сигнализации положения механизма.

Однако известный электрический исполнительный механизм прямоходный не позволяет периодически изменять во времени давление рециркулируемых газов, подаваемых в нижнюю часть реактора.

Технический результат изобретения - повышение точности поддержания периодически изменяющегося давления рециркулируемых газов, подаваемых в нижнюю часть реактора, за счет регулирования (поддержания) амплитуды периодически изменяющегося давления на заданном значении.

Поставленная задача решается тем, что в способе термической переработки изделий изношенных шин и резинотехнических изделий в среде рециркулируемых газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза газообразные углеводороды от С1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза, в нижнюю часть реактора подводят рециркулируемые газы, давление которых периодически изменяют во времени и регулируют по амплитуде, а давление отвода дымовых газов из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе.

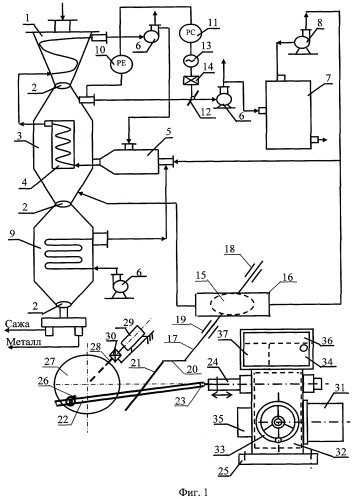

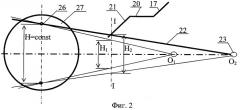

На фиг.1 схематично изображена установка для проведения способа термической переработки изделий изношенных шин и резинотехнических изделий. На фиг.2 приведена схема, поясняющая изменение угла качания поводка и регулирующей заслонки в зависимости от положения шарового шарнира, соединенного с возвратно-поступательным выходным устройством электрического исполнительного механизма прямоходного.

Установка содержит бункер 1; питатели 2; реактор 3; теплообменник 4; топку 5; воздухо- и газодувки 6; аппарат разделения (конденсатор или отпарная колонна) 7; нагнетатель 8; бункер 9; датчик давления 10 дымовых газов в верхней части реактора и выходном газоходе, регулятор давления 11, который управляет регулирующей заслонкой 12 с помощью электрического исполнительного механизма 13 и редуктора механического 14; регулирующую заслонку 15, расположенную в трубопроводе 16 и закрепленную на оси 17. Ось 17 установлена в подшипниках 18 и 19 и жестко соединена с одним концом рычага 20, другой конец которого жестко соединен с одним концом поводка 21. Другой конец поводка проходит через прорезь качающего рычага 22, который одним концом соединен с подвижной частью шарового шарнира 23 и совершает качательные движения относительно этого шарового шарнира. Основание шарового шарнира жестко соединено с возвратно-поступательным выходным устройством для механического сочленения с регулирующим органом 24 электрического исполнительного механизма прямоходного 25. Толкатель 26 проходит через прорезь другого конца качающего рычага 22, жестко закреплен одним концом на диске 27, который жестко установлен на валу 28 и приводится во вращение от электродвигателя 29 через понижающий редуктор 30.

Электрический исполнительный механизм прямоходный 25 содержит реверсивный электродвигатель 31, редуктор 32, понижающий число оборотов, возвратно-поступательного выходного устройства 24 для механического сочленения с регулирующим органом, ручной привод 33 на случай выхода из строя системы автоматики или для наладки, устройства, обеспечивающие останов механизма в крайних положениях 34, устройство самоторможения 35 при отключении электродвигателя, устройство обратной связи в системах автоматического управления 36, устройства для дистанционного указания и сигнализации положения механизма 37.

Способ осуществляется следующим образом.

Измельченные изношенные шины или РТИ загружают в бункер 1, обогреваемый продуктами горения, где их нагревают до температуры 180-200°С, и через герметичный питатель 2 направляют в реактор 3. В реакторе 3 крошку нагревают за счет тепла продуктов сгорания, проходящих через теплообменник 4, и за счет рециркулируемых газов, подаваемых в нижнюю часть реактора 3, в соотношении (0,3-0,5):1 к материалу. В качестве топлива для получения продуктов сгорания, поступающих из топки 5 в теплообменник 4, используют газообразные углеводороды или тяжелую фракцию жидких углеводородов, полученных при разложении шин. Продукты пиролиза (пары углеводородов и углеводородные газы) выводят из верхней части реактора 3 и при температуре 230-280°С подают газодувкой 6 в аппарат разделения 7, где газообразные углеводороды от С1 до С4 подают нагнетателем 8 в нижнюю часть реактора 3, а жидкие углеводороды от С5 до С14 идут на переработку.

На линии отвода продуктов пиролиза из верхней части реактора 3 газодувкой 6 установлен датчик давления 10 с регулятором давления 11, который с помощью регулирующей заслонки 12, приводимой в движение исполнительным механизмом 13 через редуктор 14, поддерживает (регулирует) давление продуктов пиролиза в верхней части реактора 3 постоянным.

Газообразные углеводороды, подаваемые нагнетателем 8, в нижнюю часть реактора 3 проходят через регулирующую заслонку 15, расположенную в трубопроводе 16. Ось 17 регулирующей заслонки 15 расположена в подшипниках 18 и 19 и соединена через рычаг 20 с поводком 21. Поводок 21 проходит через прорезь качающегося рычага 22.

Качающийся рычаг 22 одним концом через шаровой шарнир 23 соединен с возвратно-поступательным выходным устройством для механического сочленения с регулирующим органом 24 электрического исполнительного механизма прямоходного 25, а через прорезь второго конца качающегося рычага проходит толкатель 26, который одним концом жестко закреплен на диске 27. Диск 27 закреплен на валу 28, который приводится во вращение от электродвигателя 29 через понижающий редуктор 30. При непрерывном вращении диска 27 качающийся рычаг 22 непрерывно совершает относительно шарового шарнира 23 качание вверх - вниз, а также угловое отклонение заслонки 15 в пределах, например, от горизонтального положения, при котором расход газов через заслонку максимальный и давление газов в нижней части реактора 3 максимальное, до вертикального (или менее вертикального), при котором расход газов через заслонку минимальный и давление газов в нижней части реактора 3 минимальное. Угол колебательного движения заслонки 15 зависит от положения шарнира 23 качающегося рычага 22. Шарнир 23 смещается в горизонтальной плоскости в одну или другую сторону с помощью возвратно-поступательного выходного устройства для механического сочленения с регулирующим органом 24 электрического исполнительного механизма прямоходного 25.

Если шарнир 23 с качающимся рычагом 22 смещается влево относительно предыдущего положения с помощью возвратно-поступательного выходного устройства 24, тогда пропорционально этому смещению уменьшается угол поворота заслонки 15 и амплитуда давления газов, поступающих в нижнюю часть реактора 3, уменьшается. Если шарнир 23 с качающимся рычагом 22 смещается вправо относительно предыдущего положения с помощью возвратно-поступательного выходного устройства 24, тогда пропорционально этому смещению увеличивается угол поворота заслонки 15 и амплитуда давления газов, поступающих в нижнюю часть реактора 3, увеличивается. Перемещение возвратно-поступательного выходного устройства 24 в одну или другую сторону может осуществляться или в ручном режиме регулирования с помощью ручного привода 33 или в автоматическом режиме, при котором сигналы управления поступают на реверсивный электродвигатель 31.

На фиг.2 приведена схема, поясняющая изменение угла качания поводка 21 и регулирующей заслонки 15 в зависимости от положения шарового шарнира 23, находящегося в точке O1 или точке О2, соединенного с возвратно-поступательным выходным устройством 24 электрического исполнительного механизма прямоходного 25.

Из фиг.2 следует, что при смещении шарнира 23 влево из положения О2 в положение O1 перемещение поводка 21 по линии I-I уменьшается с Н2 до Н1, а соответственно уменьшается и угол поворота регулирующей заслонки 15.

Твердые продукты, содержащие углеродную сажу, металл, минеральные составляющие резиновых смесей (двуокись цинка, мел, серу и др.), охлаждают рециркулируемыми газообразными углеводородами в нижней части ректора 3 и выводят в охлаждаемый воздухом бункер 9, а из бункера 9 через герметичный питатель 2 материал поступает на разделение остатка на трехуглерод с минеральными составляющими и металл. Нагретый воздух, подаваемый воздуходувкой 6 после охлаждения бункера 9, подают в топку 5 на горение топлива. Из топки 5 дымовые газы с температурой до 500°С проходят через теплообменник 4, расположенный внутри реактора, где через стенку нагревают рециркулируемые газы и перерабатываемый материал, из теплообменника 4 дымовые газы поступают в обогреваемый бункер 1 и нагревают измельченный материал. Часть дымовых газов выбрасывается в атмосферу, другая часть идет в топку 5 на разбавление продуктов горения.

Таким образом, заявляемый способ термической переработки изношенных шин и резинотехнических изделий и устройство, реализующее этот способ, повышают точность поддержания периодически изменяющегося давления рециркулируемых газов, подаваемых в нижнюю часть реактора, за счет ручного или автоматического регулирования (поддержания) заданного значения амплитуды периодически изменяющегося давления рециркулируемых газов.

Способ термической переработки изношенных шин и резинотехнических изделий в среде рециркулируемых газов пиролиза в реакторе при температуре 200-500°С с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза - газообразные углеводороды от C1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза и давление рециркуляционных газов, подаваемых в нижнюю часть реактора, периодически изменяют во времени, а давление отвода продуктов пиролиза из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе, отличающийся тем, что периодически изменяющееся давление рециркулируемых газов, подаваемых в нижнюю часть реактора, регулируют по амплитуде с использованием исполнительного устройства, состоящего из электрического исполнительного механизма прямоходного, электродвигателя с механическим редуктором и диском с толкателем и рычажной системы, сообщающей качательные движения регулирующей заслонке, установленной на трубопроводе подвода рециркулируемых газов в нижнюю часть реактора.