Способ испытаний тормозного оборудования вагона

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту. Способ испытаний в автоматическом режиме отремонтированного пневматического тормозного оборудования единиц подвижного состава железнодорожного транспорта, преимущественно грузовых вагонов, проходит ремонт с отцепкой вагонов и требует отделения ходовых тележек. Из цикла проверок тормозного оборудования выделяют в отдельный цикл проверки, которые можно выполнить до установки вагона на тележки. Достигается сокращение общих затрат времени на испытания отремонтированного и установленного тормозного оборудования вагона. 3 ил.

Реферат

Изобретение относится к области испытаний пневматической техники, в частности к испытаниям тормозного оборудования железнодорожного транспорта. Более конкретно, оно предназначено для использования при испытаниях в автоматическом режиме отремонтированного (подготовленного) пневматического тормозного оборудования единиц подвижного состава железнодорожного транспорта, преимущественно грузовых вагонов (полувагонов и т.п.), проходящих ремонт с отцепкой вагонов, требующих отделения ходовых тележек (далее - тележек).

Испытаниям подвергают оборудование, установленное на вагон.

В настоящих описании и формуле изобретения испытание (операция проверки) считается выполненным (проведенным, завершенным), если его результат после однократного либо повторного выполнения не обнаруживает неисправности тормозного оборудования, т.е. измеряемые параметры находятся в пределах установленной нормы. В случае обнаружения неисправности испытание завершают после ее устранения.

Испытания в автоматическом режиме как цикл операций проверок тормозного оборудования проводятся давно. Например, известны патентные документы, датированные семидесятыми годами двадцатого века: GB 1539922, 7 G01M 3/02, опубл. 07.02.1979, US 3872711, 7 G01M 3/02, опубл. 25.03.1975. Известна реализация способа испытаний тормозного оборудования, общие требования к которому заданы в главе 8 раздела II Инструкции Министерства путей сообщения № ЦВ-ЦЛ-945 по ремонту тормозного оборудования вагонов (М.: Транспорт - Трансинфо, 2003). Реализованный способ применяется при использовании режима «автоматические испытания» работы передвижной установки (измерительная позиция) устройства СИТОВ-1 и описан в Инструкции по эксплуатации СИТОВ 00.00 ИЭ, утвержденной 20.05.98. Инструкция СИТОВ 00.00 ИЭ и техническое описание СИТОВ 00.00 ТО прилагаются к устройству СИТОВ-1 поставщиками (например, ООО «Прибор», г.Смоленск, http:www.tdpribor.ru, по состоянию на 07.02.2008).

В соответствии с этим способом выполняют, среди прочих, следующие действия. На измерительной позиции к тормозной магистрали вагона подсоединяют выходной рукав устройства, устанавливают в предназначенные места датчики силы, давления и перемещений, включают питание управляющего блока (центральная управляющая позиция), включают режим «автоматические испытания», вводят дату, индивидуальную информацию о вагоне и параметрах его тормозного оборудования и приступают к операциям испытаний. Результаты испытаний регистрируются в управляющем блоке. Способ характеризуется тем, что выполняют в едином цикле ряд операций по проверке работоспособности тормозного оборудования вагона с контролем по показаниям датчиков физических величин. В состав цикла включены операции с контролем силы нажатия тормозных колодок и срабатывания авторегулятора тормозных рычажных передач, что требует наличия под вагоном тележек. Таким образом, выполнение последовательности операций в едином цикле предусмотрено только в отношении тормозного оборудования вагона, установленного на тележки. Недостатком этого способа является то, что он не предусматривает проведения в автоматическом режиме части испытательных операций в условиях отделения вагона от тележек. Этот недостаток препятствует сокращению общих затрат времени на ремонт, испытания и приемку вагона путем частичного совмещения испытаний тормозного оборудования и других этапов работы, например ремонта колесных пар и иных работ, требующих отделения (замены) тележек.

Прототипом заявляемого изобретения может служить способ испытаний, раскрытый в описании полезной модели «Устройство испытаний тормозного оборудования грузовых вагонов», защищенной патентом РФ №68996, В60Т 17/22, опубл. 10.12.2007. Цикл операций проверки тормозного оборудования проводят следующим образом. С блока управления (центральная управляющая позиция) на электропневматический блок (устройство управления давлением), управляющий входящими в его состав электропневматическими вентилями, которые обеспечивают регулирование подачи воздуха в тормозную магистраль и ее разрядку в атмосферу (измерительная позиция), подаются в соответствии с заданной программой управляющие сигналы. Происходит срабатывание тормозных приборов испытуемого грузового вагона (воздухораспределителя, авторегулятора тормозных рычажных передач, устройства автоматического выбора режима) в различных задающихся программой условиях: разрядки, торможения и так называемой «перекрыши». Также происходит прижатие тормозных колодок к поверхности катания колеса, сила которого измеряется с помощью датчика силы, установленного в тормозной башмак. Данные о работе тормоза снимаются датчиками давления, силы, перемещения и по каналу радиосвязи передаются в блок управления. Канал радиосвязи обеспечивает организацию обмена данными между датчиками, радиопультом и контроллером. На основе полученной информации определяются характеристики тормозного оборудования, делаются выводы о его состоянии и возможных неисправностях. Данные о контролируемых параметрах и их оценки выводятся на индикатор блока управления и регистрируются. Испытания тормозного оборудования проводятся в едином автоматическом цикле, который состоит из последовательных проверок. Раскрытый способ имеет более высокий технический уровень, чем упомянутый ранее аналог, благодаря применению радиомодемов для передачи данных от измерительных датчиков к блоку управления. В части выполнения операций по проверке работоспособности элементов тормозного оборудования этот способ также обладает тем недостатком, что не предусматривает выполнения в автоматическом режиме единым циклом только тех операций, которые могли бы быть выполнены в отсутствие тележек.

Предлагается способ испытаний тормозного оборудования вагона с помощью системы известных или вновь разрабатываемых устройств, в состав которых входят датчики физических величин, предназначенные для установки в определенных местах тормозного оборудования, такого, например, как воздухораспределитель, тормозной цилиндр, башмак для крепления тормозной колодки и т.д. Датчики могут быть датчиками давления, силы, перемещения, расхода воздуха и т.д. Предлагаемое изобретение допускает реализации для использования различных типов датчиков с контролем различных переменных параметров тормозного оборудования. Излишне упоминать, что предлагаемый способ допускает использование известных технических средств, широко используемых при испытаниях вообще в технике, например хронометров, световых и звуковых индикаторов, заглушек и т.д. Предлагаемый способ, как и его аналоги, требует наличия либо внешнего источника сжатого воздуха вблизи расположения измерительной позиции, либо компрессора в составе используемой системы устройств.

Изобретение предлагается как решение стоявшей перед авторами задачи сокращения общих затрат времени на ремонт, испытания и приемку в эксплуатацию вагона при ремонтах, требующих отделения тележек и испытаний отремонтированного и установленного тормозного оборудования.

Техническим результатом изобретения, обеспечивающим решение задачи, является возможность совмещения во времени части операций проверок тормозного оборудования, выполняемых в автоматическом режиме с использованием вышеупомянутых систем устройств, и других работ, например ремонта тележек, работ внутри кузова вагона, снятого с тележек, и т.п.

Дополнительный технический результат можно обеспечить использованием изобретения в испытаниях тормозного оборудования при ремонте, не требующем отделения тележек. Этот результат заключается в возможности высвободить тележки для удовлетворения срочной потребности с последующей заменой, с сохранением возможности проводить отдельным циклом в автоматическом режиме часть операций проверок тормозного оборудования в период времени до замены тележек.

Способ характеризуется подготовкой и автоматизированным выполнением заданного цикла операций проверок установленного тормозного оборудования после ремонта, что является признаком, общим с прототипом.

В отличие от прототипа некоторые операции проверок элементов оборудования, готовых к испытаниям, выполняют как отдельный цикл до завершения ремонта и установки всего тормозного оборудования как цельной системы.

Достаточность существенных признаков предлагаемого способа, содержащихся в формуле, для достижения упомянутого технического результата понятна для специалиста в области железнодорожной техники.

Новизна решения подтверждается отсутствием среди известных способов, аналогичных заявляемому, совокупности признаков, отличающих предлагаемое изобретение от наиболее близкого технического решения.

Неочевидность связи признака, отличающего предлагаемое решение от прототипа, с обеспеченным техническим результатом подтверждается большой продолжительностью времени, в течение которого остается актуальной указанная задача, сформулированная выше, и в течение которого не предлагалось решения с такой совокупностью признаков.

Предлагаемое решение может быть осуществлено, поскольку основано на использовании технических средств известных видов.

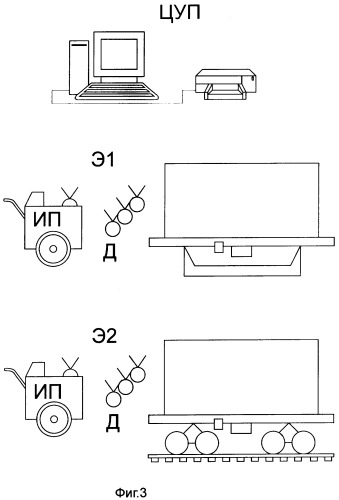

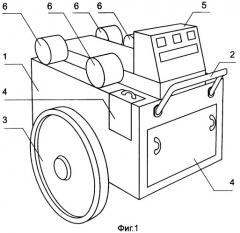

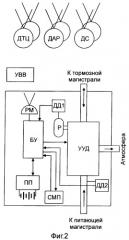

К описанию приложены три чертежа. На фиг.1 изображен общий вид испытательной позиции (передвижной установки). На фиг.2 представлена структурная схема передвижной установки. На фиг.3 представлена структурная схема, поясняющая расположение испытательного оборудования и связи между его частями, реализованные в примере осуществления.

Ниже описывается пример осуществления заявителем предложенного изобретения. Из примера понятна связь вышеизложенных существенных признаков с заявленным техническим результатом.

Для испытаний тормозного оборудования в соответствии с предлагаемым способом использовалось испытательное оборудование, изготовленное заявителем с адаптацией комплектующих, которые входят в состав серийно выпускаемых систем для испытаний тормозного оборудования вагонов СИТОВ-1, СИТОВ-2, СИТВМ, СИТОВ-ТОР (производитель ЗАО «НПП Тормо», г.Екатеринбург). Оборудование скомпоновано как устройство, которое производит измерения давлений сжатого воздуха в тормозной магистрали (ТМ) и тормозных цилиндрах (ТЦ) вагонов и питающей магистрали сжатого воздуха (ПМ), измеряет силу нажатия тормозных колодок (ТК) на колеса и величину выхода штока тормозных цилиндров. Эти измерения производятся в различных режимах работы тормозных систем, и на основе полученной измерительной информации проводятся анализ их работы и отбраковка тормозов или их составных частей. Результаты измерений и анализа регистрируются.

Использованное устройство служит для измерений параметров работы тормоза в следующих интервалах:

давление сжатого воздуха от 0 до 0,6 МПа (6,0 кгс/см2);

сила нажатия тормозных колодок от 0 до 50 кН (5000 кгс);

временной интервал от 0 до 60 с;

выход штока тормозного цилиндра от 0 до 200 мм;

стягивание авторегулятора тормозной рычажной передачи от 0 до 100 мм.

В состав устройства входят персональная электронно-вычислительная машина (ПЭВМ), считывающе-записывающее устройство (СЗУ, интегрированное в ПЭВМ), принтер, которые образуют центральную управляющую позицию (ЦУП). СЗУ служит для ввода в ПЭВМ результатов испытаний, записанных на съемный модуль памяти (СМП). Ввод данных, их просмотр, поиск и распечатка производится с помощью разработанной заявителем программы.

Испытательная позиция (ИП) выполнена в виде передвижной установки, общий вид которой представлен на фиг.1, а структурная схема - на фиг.2. На фиг.1 обозначены корпус 1 с поручнем 2, одно из двух опорных колес 3, крышки 4 корпуса, блок управления 5 и контейнеры 6 с датчиками, закрепленные на корпусе.

Передвижная установка содержит:

1) плату питания (ПП);

2) устройство управления давлением (УУД);

3) резервуар (Р);

4) блок управления (БУ) с функцией считывания-записи СМП;

5) аккумулятор (АКК);

6) радиомодем (РМ);

7) датчики силы 2 шт (ДС1 и ДС2);

8) датчики авторегулятора 3 шт (ДАР);

9) датчики тормозного цилиндра 2 шт (ДТЦ);

10) датчики давления ДД1 и ДД2;

11) устройство для выпуска воздуха (УВВ);

12) съемный модуль памяти (СМП);

13) радиомодем (РМ).

Датчики силы, авторегулятора и тормозного цилиндра выносные и снабжены радиомодемами. ДТЦ совмещает в себе датчик давления и датчик перемещения.

Блок управления представляет собой устройство программного управления работой передвижной установки и служит для приема сигналов датчиков и команд оператора, индикации режимов работы, измеряемых параметров, управления работой платы питания и УУД, обмена информацией с СМП. Плата питания, подключенная к аккумулятору, формирует необходимые для работы передвижной установки напряжения. УУД содержит электропневматические вентили (ЭПВ) и формирует необходимые для проведения испытаний давления и темпы их изменений, производит зарядку и разрядку тормозной магистрали.

Резервуар Р служит для стабилизации давления и обеспечения сжатым воздухом тормозной магистрали.

Датчик давления ДД1 измеряет давление в резервуаре Р.

Датчик давления ДД2 подключен к тормозной магистрали.

Внешние датчики ДТЦ, ДАР, ДС1 и ДС2 измеряют давление в тормозном цилиндре, выход штока тормозного цилиндра, величину стягивания авторегулятора и силы нажатия тормозных колодок.

УВВ предназначено для выпуска воздуха из тормозной магистрали при контроле ее проходного сечения и используется также как пневматическая заглушка.

Информационная сеть реализована как передача данных по радиоканалу и как считывание и запись данных на съемный модуль памяти.

Программное обеспечение позволяет выполнять последовательности проверок в автоматическом режиме. При необходимости ручных манипуляций с оборудованием, установленным на вагоне, в работе создается пауза, оператор инструктируется о необходимом действии, исполнение действия подтверждается вводом с клавиатуры.

Для испытания был выбран четырехосный грузовой вагон, оснащенный одним тормозным цилиндром, устройством автоматического выбора тормозного режима, устройством автоматического регулирования тормозной рычажной передачи, чугунными тормозными колодками, стояночным тормозом.

Испытание проводилось в два этапа. Первый этап относится к вагону, снятому с тележек, а второй - к вагону, установленному на тележки. В верхней части схемы на фиг.3 надпись ЦУП и изображения компьютера и принтера обозначают центральную управляющую позицию. Ниже надписи Э1 и Э2 обозначают соответственно первый и второй этапы испытаний. Надписи ИП расположены на условных изображениях измерительной позиции, снабженной радиомодемом (условно изображен как «V»), Буквы «Д» расположены возле условных изображений групп датчиков, снабженных радиомодемами. На первом этапе (Э1) справа схематично изображен вагон без тележек на стапеле. На втором этапе (Э2) справа схематично изображен вагон на тележках на участке пути.

При выполнении первого этапа включалась в работу ПЭВМ, входной рукав передвижной установки подключался к питающей магистрали ПМ, выходной рукав подключался к ТМ вагона, на противоположной стороне ТМ вагона устанавливалось УВВ в закрытом положении, концевые краны переводились в открытое состояние. Проводилась проверка работоспособности испытательного оборудования. Воздухораспределитель включался на равнинный и средний режим. Вместо пробки на задней крышке тормозного цилиндра вагона устанавливался датчик ДТЦ. На раме вагона крепился ограничитель выхода штока ТЦ. Перед выполнением проверок первого этапа испытания через пульт блока управления вводилась информация о номере вагона и типе тормоза (один ТЦ). Дата и время сопоставляются испытаниям (проверкам) автоматически.

На первом этапе проводился в автоматическом режиме цикл следующих проверок:

- проверка герметичности («плотности») тормозной системы вагона при отпущенном тормозе;

- проверка отсутствия торможения при снижении давления в ТМ вагона темпом «мягкости»;

- проверка действия тормоза вагона при выполнении ступени торможения;

- проверка отсутствия самопроизвольного отпуска тормоза после выполнения ступени торможения и герметичности («плотности») тормозной системы вагона в заторможенном состоянии;

- проверка отпуска тормоза при повышении давления в ТМ медленным темпом;

- проверка отпуска тормоза при повышении давления в ТМ до 4,5 кгс/см2;

- проверка герметичности («плотности») ТЦ;

- проверка действия выпускного клапана воздухораспределителя;

- проверка проходного сечения воздухопровода ТМ.

В завершение первого этапа испытательное оборудование отсоединялось от вагона.

Для выполнения второго этапа включалась в работу ПЭВМ, входной рукав передвижной установки подключался к ПМ, выходной рукав подключался к ТМ вагона, на противоположной стороне ТМ вагона устанавливалось УВВ в закрытом положении, концевые краны переводились в открытое состояние. Проводилась проверка работоспособности испытательного оборудования. Воздухораспределитель включался на равнинный и средний режим. Вместо пробки на задней крышке тормозного цилиндра вагона устанавливался датчик ДТЦ. Ограничитель выхода штока не устанавливался. На винт авторегуляторов устанавливались датчики авторегулятора. Вместо двух тормозных колодок на разных тележках вагона устанавливались датчики силы. Перед выполнением проверок второго этапа испытания через пульт блока управления выбирался номер вагона и дата (время) выполнения первого этапа испытания, а также вводилась следующая информация:

- масса тары вагона;

- тип тормозных колодок (чугунные);

- тип главной части воздухораспределителя и ее заводской номер;

- тип магистральной части воздухораспределителя и ее заводской номер;

- тип двухкамерного резервуара;

- тип авторежима и его заводской номер;

- тип авторегулятора и его заводской номер;

- наличие стояночного тормоза (присутствует).

На втором этапе в автоматическом режиме проводился цикл следующих проверок:

- проверка действия тормоза при выполнении полного служебного торможения порожнего вагона;

- проверка действия тормоза при выполнении полного служебного торможения на вагоне с частичной загрузкой;

- проверка стягивания авторегулятора;

- проверка действия тормоза при выполнении полного служебного торможения на вагоне с полной загрузкой;

- проверка действия рычажной передачи вагона;

- проверка выхода штока ТЦ;

- проверка действия стояночного тормоза.

Завершался второй этап отсоединением испытательного оборудования от вагона.

При выполнении обоих этапов испытания неисправности не были обнаружены, повторные проверки не выполнялись. Время выполнения первого этапа составило 15 мин. Время выполнения второго этапа составило 10 мин.

Далее испытание было повторено одним этапом с выполнением всех проверок в одном автоматическом цикле на вагоне, установленном на тележки. Неисправности обнаружены не были, повторные проверки не выполнялись. Время выполнения испытания составило 25 мин.

Полученные данные о затратах времени позволяют утверждать, что заявляемое изобретение позволяет значительно сократить время, расходуемое на завершение испытаний тормозного оборудования вагона после установки вагона на тележки. При этом в целом затраты времени на испытания тормозного оборудования при разделении на два этапа не возрастают.

Предлагаемое решение выдержало пробное применение, показав сокращение общих затрат времени на ремонт, испытания и приемку грузового вагона.

Изобретение допускает применение при испытаниях тормозного оборудования других видов единиц подвижного состава железнодорожного и рельсового транспорта, в том числе имеющих органы торможения иных типов (дисковые, электромагнитные и т.п.)

Особенности настоящего решения, определяемые в отличительной части формулы, могут быть адаптированы для использования в способах испытаний пневматического оборудования в других областях техники.

Способ испытаний тормозного оборудования вагона, заключающийся в подготовительных действиях и автоматизированном выполнении заданного цикла операций проверок установленного тормозного оборудования после ремонта, отличающийся тем, что некоторые операции проверок элементов оборудования, готовых к испытаниям, выполняют как отдельный цикл до завершения ремонта и установки всего тормозного оборудования как цельной системы.