Способ двухстадийного упрочнения движущейся ленты флоат-стекла

Иллюстрации

Показать всеИзобретение относится к способам производства флоат-стекла с улучшенными прочностными свойствами. Техническим результатом изобретения является упрочнение флоат-стекла в процессе его непрерывного производства. Способ осуществляется путем аэрозольного распыления раствора сульфата аммония при температуре стекла 600-650°С и раствора композиций холодных покрытий на основе полиэтиленгликоля при температуре стекла 240-300°С. При этом на верхнюю и нижнюю поверхности стекла подают упрочняющие реагенты разной концентрации. Изобретение может быть использовано для упрочнения листового стекла, вырабатываемого другими способами. 3 табл., 1 ил.

Реферат

Область техники

Изобретение относится к способам производства листового стекла и может быть использовано для получения флоат-стекла с улучшенными прочностными свойствами непосредственно в процессе его производства.

Уровень техники

Известен способ упрочнения поверхности тарного стекла сульфатом аммония в процессе непрерывного производства (перед отжигом), в результате которого улучшаются его прочностные свойства, особенно водостойкость (Ящишин И.Н., Жеплинский Т.Б. Повышение химической стойкости стеклотары путем термохимической обработки реагентным раствором // Стекло и керамика. - 1996. - №5. - С.8-11).

Однако при нанесении сульфата аммония на поверхности стекла образуется непрозрачное покрытие в виде мутного налета сульфата натрия, что затрудняет контроль качества стекла, поэтому этот способ не нашел промышленного применения. Кроме того, при разложении сульфата аммония в результате эндотермической реакции отбирается большое количество тепла с поверхности стекла, что может привести к ее растрескиванию. При этом образуется тонкий модифицированный слой, не защищающий поверхность стекла от механических повреждений.

Известен способ упрочнения тарного стекла в процессе производства, в соответствии с которым непосредственно после формования на поверхность стекла наносят прозрачное покрытие на основе оксидов металлов, а затем на выходе из лера наносят прозрачное защитное покрытие на полимерной основе, что обеспечивает защиту поверхности тарного стекла от царапин и потертостей (Динефф Д. Покрытия для стеклотары // Стеклянная тара. - 2008. - №2. - С.12-13). В частности, в качестве такого защитного покрытия применяют раствор композиций холодных покрытий на основе полиэтиленгликоля (КХП), ТУ 233229-004-49546302-99. Раствор КХП концентрацией 0,3-1,0% наносят при температуре 50-80°С.

Однако образующееся при этой температуре покрытие обеспечивает только защиту поверхности стекла от истирания за счет придания ей антифрикционных свойств и не дает дополнительного повышения прочности стекла.

Наиболее близким к предлагаемому нами изобретению является способ упрочнения ленты стекла вертикального вытягивания, взятый нами за прототип, согласно которому сначала (при температуре 550-750°С) наносят упрочняющие реагенты (например, хлорид олова), образующие прозрачное окисно-металлическое покрытие, затем после отжига наносят полисилоксаны, образующие прозрачное кремнийорганическое покрытие. Реагенты на поверхность ленты стекла наносят с помощью аэрозольной обработки (Рябов В.А., Куликова Е.Н. Защита поверхности силикатных стекол кремнийорганическими соединениями // Стекло и керамика. - 1967. - №4. - С.4-8).

Недостатком такого способа является то, что реагенты, образующие окисно-металлическое покрытие, являются экологически небезопасными, их нанесение на поверхность стекла требует применения специальных закрытых камер, что технически сложно осуществить на флоат-линии. Поэтому они не нашли применения в процессе непрерывного производства листового стекла.

Кроме того, приготовление рабочих эмульсий полисилоксанов нужной концентрации - сложный процесс, требующий применения эмульгаторов и изготовления специального оборудования, что значительно усложняет технологию процесса упрочнения и повышает стоимость готовой продукции.

Раскрытие изобретения

Основной задачей настоящего изобретения является улучшение прочностных свойств флоат-стекла непосредственно в процессе его производства.

Предлагаемый нами способ двухстадийного упрочнения движущейся ленты флоат-стекла включает высокотемпературную (600-650°С) обработку стекла аэрозольным распылением раствора сульфата аммония в смеси со сжатым воздухом, нагретым до температуры не выше 100°С, с разной концентрацией реагента, подаваемого на верхнюю и нижнюю поверхности, и обработку верхней и нижней поверхности стекла при температуре 240-300°С раствором композиций холодных покрытий на основе полиэтиленгликоля (КХП) концентрацией 5-10%.

Первая стадия. После выхода ленты флоат-стекла из ванны расплава в шлаковой камере (при температуре 600-650°С) на ее верхнюю и нижнюю поверхность (по всей ширине ленты) аэрозольным способом с помощью форсунок наносят раствор сульфата аммония: на верхнюю поверхность концентрацией 25-30%, на нижнюю - концентрацией 15-20% с целью устранения асимметрии прочностных свойств поверхностей флоат-стекла. Для предотвращения растрескивания поверхности стекла сжатый воздух в форсунку подают нагретым до температуры не выше 100°С.

При этом в результате разложения сульфата аммония происходит обесщелачивание поверхностного слоя стекла с образованием непрозрачной пленки сульфата натрия и встраивание NH4 + в кремнекислородный каркас поверхностного слоя стекла за счет ионного обмена с Na+. Это ведет к существенному увеличению водостойкости и повышению механической прочности флоат-стекла.

Вторая стадия. Обработанную сульфатом аммония ленту флоат-стекла после выхода из закрытой части печи отжига подвергают аэрозольной обработке водным раствором композиций холодных покрытий на основе полиэтиленгликоля (КХП). В случае выявления асимметрии прочности поверхностей флоат-стекла после первой стадии упрочнения раствор КХП на верхнюю и нижнюю поверхности стекла подают разной концентрацией: на верхнюю поверхность - преимущественно концентрацией 5-7%, на нижнюю поверхность - преимущественно концентрацией 8-10%. Данные условия обработки поверхности стекла приводят к просветлению непрозрачной пленки сульфата натрия, что ранее не достигалось. Кроме того, полученное покрытие препятствует образованию микротрещин на поверхности стекла, что повышает его прочность на симметричный изгиб, особенно минимальные значения (~ в 3,5 раза), что невозможно достичь при концентрации 0,3-1,0%. Это особенно важно, так как флоат-стекло имеет большой разброс значений прочности по ширине ленты.

Таким образом, нанесение раствора КХП указанных концентраций в температурном интервале 240-300°С не только создает прозрачное покрытие на поверхности стекла, но и дополнительно упрочняет его.

Рабочий раствор КХП готовят простым смешиванием реагента с водой, поэтому не требуется дополнительных затрат, как в случае применения кремнийорганических соединений. Расход раствора КХП составляет не более 50 мл на 1 м2 поверхности стекла (при двухсторонней обработке), что в 2 раза меньше, чем расход растворов полисилоксанов.

Предлагаемый способ с применением экологически безвредных реагентов легко встроится в технологический процесс производства флоат-стекла и позволит значительно сократить его потери при хранении, транспортировании и эксплуатации.

Краткое описание чертежа

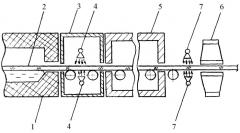

На чертеже представлено схематическое изображение способа двухстадийного упрочнения движущейся ленты флоат-стекла.

На чертеже показаны ванна расплава 1, лента флоат-стекла 2, шлаковая камера 3, форсунки 4 и 7, закрытая часть печи отжига 5, открытая часть печи отжига (воздуходувки) 6.

Осуществление изобретения

Данное предлагаемое изобретение иллюстрируется следующими примерами:

Пример 1.

Сформованная в ванне расплава 1 лента флоат-стекла 2 шириной 1900 мм и толщиной 4 мм при температуре 650°С поступает в шлаковую камеру 3, где осуществляют первую стадию обработки аэрозольным распылением с помощью форсунок 4: на верхнюю поверхность ленты подают подогретый раствор сульфата аммония концентрацией 25%, на нижнюю поверхность - концентрацией 20%. Подогрев сульфата аммония осуществляют за счет смешивания с горячим (100°С) сжатым воздухом.

Далее лента флоат-стекла с покрытием в виде непрозрачной пленки сульфата натрия поступает в печь отжига. После выхода ленты из закрытой части печи отжига 5 при температуре 300°С осуществляют вторую стадию аэрозольным распылением с помощью форсунок 7: верхнюю поверхность подвергают обработке 5% раствором композиций холодных покрытий марки КХП-23ТЛ, нижнюю поверхность - 8% раствором КХП-23ТЛ. При этом происходит просветление непрозрачной пленки сульфата натрия.

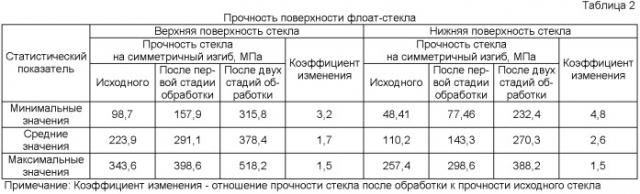

В результате такой термохимической обработки повышается водостойкость флоат-стекла и его механическая прочность. Измерения проводили как после первой, так и после двух стадий обработки ленты стекла. Результаты измерений приведены в таблицах 1 и 2.

| Таблица 1 | |||

| Водостойкость поверхности флоат-стекла | |||

| Вид поверхности стекла | Количество Na2O, мг/дм2 | ||

| Стекло исходное | Стекло после первой стадии обработки | Стекло после двух стадий обработки | |

| Верхняя | 0,2325 | 0,0303 | 0,0303 |

| Нижняя | 0,2310 | 0,0178 | 0,0178 |

Как видно из таблицы 1, водостойкость обеих поверхностей увеличилась. Однако в силу разных свойств поверхностей флоат-стекла водостойкость нижней поверхности увеличилась в 13 раз, верхней - в 8 раз.

Для измерения прочности на симметричный изгиб как исходного, так и термохимически обработанного стекла образцы отбирали по всей ширине ленты.

Как видно из таблицы 2, прочность стекла увеличилась как после первой, так и после второй стадии обработки. Причем в большей степени увеличились минимальные значения прочности, что особенно важно, так как повысилась гарантированная прочность флоат-стекла и значительно уменьшился перепад прочности по ширине ленты. Вместе с тем прочность нижней поверхности (минимальные и средние значения) увеличилась в большей степени, чем верхней, то есть уменьшилась асимметрия прочности поверхностей. Коэффициент асимметрии в среднем с 2,0 (для исходного стекла) уменьшился до 1,4 (после двухстадийного упрочнения).

Пример 2.

Сформованную в ванне расплава 1 ленту флоат-стекла 2 шириной 1840 мм и толщиной 5 мм при температуре 600°С подвергают первой стадии обработки: аэрозольным распылением с помощью форсунок 4 подают раствор сульфата аммония, подогретый за счет смешивания с горячим (40°С) сжатым воздухом. На верхнюю поверхность ленты стекла подают раствор концентрацией 30%, а на нижнюю - концентрацией 15%.

Далее лента флоат-стекла с покрытием в виде непрозрачной пленки сульфата натрия поступает в печь отжига. После выхода ленты из закрытой части печи отжига 5 при температуре 240°С аэрозольным распылением с помощью форсунок 7 верхнюю поверхность обрабатывают 7% раствором композиций холодных покрытий марки КХП-23 ТЛ, нижнюю - 10% раствором КХП-23 ТЛ. При этом происходит просветление полупрозрачной пленки сульфата натрия.

Результаты измерений водостойкости и прочности стекла на симметричный изгиб после первой и после двух стадии обработки приведены в таблице 3, из которой видно, что водостойкость обеих поверхностей увеличилась ~ в 7 раз.

| Таблица 3 | |||||||

| Водостойкость и прочность флоат-стекла | |||||||

| Вид поверхности стекла | Количество Na2O, мг/дм | Средняя прочность на симметричный изгиб стекла | |||||

| Стекло исходное | Стекло после первой стадии обработки | Стекло после двух стадий обработки | Исходного, МПа | После первой стадии обработки, МПа | После двух стадий обработки, МПа | Коэффициент изменения | |

| Верхняя | 0,2325 | 0,0303 | 0,0303 | 223,9 | 291,1 | 523,9 | 2,34 |

| Нижняя | 0,2310 | 0,0356 | 0,0356 | 110,2 | 126,7 | 557,5 | 5,1 |

| Примечание: Коэффициент изменения - отношение прочности стекла после обработки к прочности исходного стекла |

В результате такой двухстадийной обработки поверхностей флоат-стекла средняя их прочность стала почти одинаковой.

Приведенные в примерах 1, 2 варианты осуществления изобретения являются лишь некоторыми примерами использования данного изобретения. Предлагаемое изобретение возможно использовать для упрочнения листового стекла, вырабатываемого другими способами.

1. Способ двухстадийного упрочнения движущейся ленты флоат-стекла, включающий высокотемпературную обработку поверхности ленты стекла упрочняющим реагентом и низкотемпературную обработку реагентом, образующим защитное покрытие, отличающийся тем, что на первой стадии высокотемпературную обработку при 600-650°С стекла осуществляют аэрозольным распылением раствора сульфата аммония в смеси со сжатым воздухом, нагретым до температуры не выше 100°С, с разной концентрацией реагента, подаваемого на верхнюю и нижнюю поверхности, а на второй стадии при температуре стекла 240-300°С верхнюю и нижнюю поверхности ленты обрабатывают раствором композиций холодных покрытий на основе полиэтиленгликоля с концентрацией 5-10%.

2. Способ по п.1, отличающийся тем, что раствор сульфата аммония на верхнюю поверхность стекла подают с концентрацией 25-30%, а на нижнюю - с концентрацией 15-20%.

3. Способ по п.1, отличающийся тем, что раствор композиций холодных покрытий на основе полиэтиленгликоля на верхнюю поверхность стекла подают преимущественно с концентрацией 5-7%, а на нижнюю - преимущественно с концентрацией 8-10%.