Способ получения высокооктановой добавки к бензинам, содержащей этил-трет-бутиловый эфир (этбэ)

Иллюстрации

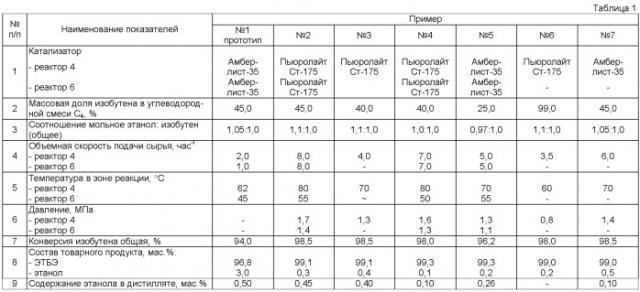

Показать всеИзобретение относится к получению высокооктановых кислородсодержащих компонентов бензина. Описана высокооктановая добавка, содержащая этил-трет-бутиловый эфир, полученная путем химического контактирования изобутенсодержащих углеводородных смесей и этанола с кислым(и) ионитным(и) катализатором(ами) при температуре (30÷100)°С, давлении (0,5-2,0) МПа, объемной скорости подачи сырья (3,5÷10,0 час-1) и мольном соотношении этанола, поданного и рециклового, к изобутену (0,95÷1,1):1,0. Реакцию проводят в одной или двух прямоточных реакционных зонах с последующим отделением непрореагировавших углеводородов C4 в ректификационной зоне и выводом готового продукта с низа ректификационной зоны. Выше точки подачи реакционной массы из ректификационной зоны отбирают боковой поток в количестве (5,0÷15,0) % и направляют в первую по ходу (или единственную) прямоточную реакционную зону. Технический результат: упрощение технологии процесса, повышение производительности установки и получение концентрированного 99,0% этил-трет-бутилового эфира. 4 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к получению высокооктановых кислородсодержащих компонентов бензина.

Более конкретно изобретение относится к области получения высокооктановой добавки, содержащей этил-трет-бутиловый эфир (ЭТБЭ).

Известен способ, согласно которому высокооктановые смеси, содержащие этил-трет-бутиловый эфир, получают путем химического взаимодействия изобутена, содержащегося в углеводородной смеси, и этанола в присутствии кислого гетерогенного катализатора при повышенной температуре в прямоточной реакционной зоне и/или паро-жидкостной реакционно-ректификационной зоне с отделением ректификацией непрореагировавших углеводородов C4 и выводом снизу ректификационной зоны высокооктановой смеси, содержащей ЭТБЭ и этанол в мольной пропорции от 0,3÷1 до 22÷1, пригодной для введения в жидкие углеводородные смеси для получения высокооктановых бензинов.

В процесс подают общее мольное количество исходного этанола, на 5,0÷20,0% превышающее его количество, расходуемое в процессе.

Процесс проводят в двух или нескольких последовательных прямоточных реакционных зонах с промежуточным охлаждением, в первой зоне до температуры 65÷75°С (65°С) и в последней поддерживают температуру на выходе 40÷56°С [пат. РФ №2173312, 2001.09.10].

К недостаткам указанного способа следует отнести низкую производительность установки. В приведенных примерах максимальная объемная скорость подачи сырья составляет 1,0÷2,5 л/л кат. час. Способ предусматривает использование этанола, содержащего до 12,0% воды. Использование водного спирта приводит к тому, что вода блокирует активные центры катализатора и для достижения конверсии изобутена на уровне 88÷95%, снижается объемная скорость подачи сырья.

К другому недостатку относится сложность управления схемой за счет множества рецикловых потоков, так как в способе предусмотрено изменение мольного соотношения компонентов этанол : изобутен перед каждой реакционной зоной.

Известен и наиболее близок к предлагаемому нами способ получения высокооктановых добавок к бензинам путем контактирования изобутенсодержащих углеводородных смесей и этанола с кислым ионитным катализатором в двух или нескольких прямоточных реакционных зонах и отделением непрореагировавших углеводородов С4 в ректификационной зоне. Из указанных реакционных зон как минимум одна предшествует ректификационной зоне и одна соединена с ректификационной зоной как дополнительная реакционная зона, в которую подают боковой поток, выводимый выше подачи реакционной массы предшествующей реакционной зоны, и возможно дополнительное количество этанола. В процесс подают общее количество этанола, превышающее суммарное мольное количество изобутена в исходной углеводородной смеси и этанола в отгоняемом потоке непрореагировавших углеводородов, снизу ректификационной зоны выводят высокооктановую смесь с относительным содержанием этил-трет-бутилового эфира от 50,0% до 97,0% и этанола от 3,0% до 50,0% [пат. РФ №2168490, 2001.06.10].

К недостаткам способа относится то, что способ не предполагает получение концентрированного 99,0% этил-трет-бутилового эфира.

Для достижения приемлемой степени превращения изобутена используется сложная схема, состоящая из трех реакционных зон, две из которых расположены перед ректификационной колонной и одна за ней. Избыток этанола, который выдерживается в процессе, снижает конверсию этанола и приводит к образованию диэтилового эфира, который выводится с отработанными углеводородами C4 и в случае их повторного использования в процессе дегидрирования на алюмохромовом катализаторе диэтиловый эфир является каталитическим ядом и снижает показатели процесса.

Нами предлагается способ получения и применения высокооктановой смеси, содержащей этил-трет-бутиловый эфир, который не содержит указанных недостатков, обеспечивающий упрощение технологии процесса, повышение производительности установки и получение концентрированного 99,0% и более этил-трет-бутилового эфира.

Указанный технический результат достигается тем, что способ получения высокооктановой добавки к бензинам, содержащей этил-трет-бутиловый эфир, проводят путем контактирования изобутенсодержащих углеводородных смесей и этанола с кислым(и) ионитным(и) катализатором(ами) при температуре 30÷100°С в прямоточных реакционных зонах с отделением непрореагировавших углеводородов С4 в ректификационной зоне, выводом готового продукта с низа ректификационной зоны, отбором бокового потока из ректификационной зоны выше точки подачи реакционной массы и подачей его в реакционную зону, отличается тем, что процесс проводят в одной или двух реакционных зонах при давлении 0,5÷2,0 МПа, объемной скорости подачи сырья не менее 3,5 час-1 (3,5÷10,0 час-1).

В качестве катализатора в реакционных зонах используют кислый(е) катионит(ы), предпочтительно сульфокатионит(ы), например Пьюролайт Ст-175, Ам-берлист-35, Леватит - 2629, КУ-23, КУ-2ФПП, в том числе смеси катализаторов.

Как вариант предлагается способ, заключающийся в том, что при содержании изобутена в углеводородной смеси C4 от 25,0 до 50,0 мас.%, мольное соотношение этанола, поданного и возвращенного с боковым потоком к изобутену, составляет (0,95÷1,05):1,0.

Как вариант предлагается способ, заключающийся в том, что количество бокового отбора, обогащенного этанолом, из ректификационной зоны составляет 5,0÷15,0%, предпочтительно 10,0%, от потока непрореагировавших углеводородов С4, который направляют в первую по ходу реакционную зону.

Как вариант предлагается способ, заключающийся в том, что непрореагировавшие углеводороды C4 содержат в своем составе менее 0,35 мас.% этанола.

Как вариант предлагается способ, заключающийся в том, что при использовании изобутенсодержащих углеводородных смесей с содержанием изобутена более 96,0 мас.%, мольное соотношение этанола, поданного и возвращенного с непрореагировавшими углеводородами, к изобутену составляет (1,0÷1,1):1,0 и в первую по ходу (или единственную) прямоточную реакционную зону вместе с боковым потоком рециркулируют дистиллят из ректификационной зоны.

Выбранные условия проведения процесса: пределы мольного соотношения компонентов в питании реакторов, температура и объемная скорость подачи реагентов 3,5÷10,0 час-1, давление 0,5÷2,0 МПа, а также рецикл фракции бокового отбора отработанных углеводородов С4 или дистиллята из ректификационной зоны, обогащенных этанолом, обеспечивают повышение производительности установки за счет селективного превращения изобутена в ЭТБЭ при высокой конверсии изобутилена 97,0÷98,0% и этанола при снижении содержания спирта в непрореагировавших углеводородах C4 менее 0,35% (0,05÷0,35).

Реакцию проводят в аппаратах трубчатого типа, теплота реакции выводится через стенки трубок путем рециркуляции конденсата или в прямоточных реакторах различной конструкции с различными системами удаления реакционной теплоты (путем вывода бокового отбора, охлаждения и возвращения части потока).

В качестве изобутенсодержащих фракций используют C4 - фракции дегидрирования, пиролиза, крекинга, а так же концентрированный изобутен.

Способ предполагает, что непрореагировавшие углеводороды C4, содержащие менее 0,35% этанола, поступают на переработку известным способом.

В реакционных зонах поддерживают температуру не ниже 30°С, чтобы реакция протекала с достаточно высокой скоростью, и не выше 100°С, чтобы предотвратить побочное образование диэтилового эфира, димеров и полимеров изобутена. В случае использования двух реакционных зон температура в последующей зоне выдерживается ниже, чем в первой.

В реакционных зонах поддерживают такое давление, чтобы реакционная смесь находилась в жидкой фазе, что достигается при давлении 0,5÷2,0 МПа.

Снижение объемной скорости менее 3,0 час-1 приводит к увеличению выхода побочных продуктов, увеличение объемной скорости подачи реагентов выше 8,0 час-1 приводит к снижению скорости реакции.

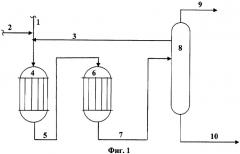

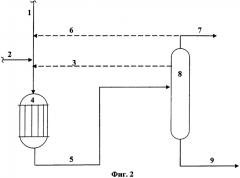

Использование изобретения иллюстрируется фиг.1-2 и нижеприведенными примерами. Указанные чертежи и примеры не исключают применения иных систем и примеров при соблюдении сути изобретения, изложенной в формуле изобретения.

Согласно фиг.1 в реакционную зону реактора 4 по линии 1 подают изобутенсодержащую смесь F и по линии 2 спирт, а также рециркуляционный поток из колонны 8 (линия 3), содержащий значительное количество этанола. Из реактора 4 по линии 5 выводят реакционную смесь и подают в реактор 6. Для снятия реакционного тепла в межтрубное пространство реакторов подают конденсат. Из реактора 6 реакционную смесь по линии 7 подают в ректификационную колонну 8. В качестве кубового продукта по линии 10 выводят этил-трет-бутиловый эфир. В качестве верхнего продукта выводят поток непрореагировавших углеводородов с примесью спирта (поток 9).

Согласно фиг.2, в отличие от фиг.1, используется одна прямоточная реакционная зона. В реакционную зону реактора 4 подают изобутенсодержащую смесь F (линия 1), спирт (линия 2), а также рециркуляционный поток из колонны 8 (линия 3), отбираемый выше точки подачи реакционной массы и содержащий значительное количество этанола. Из реактора 4 по линии 5 выводят реакционную смесь и подают в ректификационную колонну 8. В качестве дистиллята из колонны 8 по линии 7 выводят поток непрореагировавших углеводородов с примесью спирта.

В случае использования углеводородной смеси C4 с содержанием изобутена более 96,0 мас.% дистиллят полностью возвращают в реакционную зону (по линии 6).

Снизу колонны 8 по линии 9 выводят целевой продукт, содержащий преимущественно этил-трет-бутиловый эфир.

Пример 1 (по прототипу).

Используют углеводородную смесь (поток F), содержащую изобутена - 45,0%, изобутанов - 55,0%. Переработку осуществляют согласно фиг.2 (прототипа).

В реакторы Р-1, Р-2 загружен сульфокатионитный катализатор Амберлист-35. Общее количество подаваемых в систему потоков Э и F соответствует МО этанол : изобутен = 1,05:1,0. Соотношение потоков 2а и 2б составляет 14,8:1,0.

Теплосъем в трубчатом реакторе Р-1 осуществляют за счет разогрева реакционной смеси от температуры 45°С на входе и до 62°С на выходе из аппарата, а также за счет циркуляции части охлажденной до 45°С реакционной смеси на вход в реактора. В реакторе Р-1 поддерживают МО этанол : изобутен на входе 0,97:1,0, нагрузку 2,0 л/л кат.ч, при этом конверсия изобутена составляет 87,0%.

В реакторе Р-2 поддерживают условия, близкие к изотермическим, за счет циркуляции теплоносителя через термостатируемую рубашку реактора.

В реакторе Р-2 температура на выходе 45°С, нагрузка 1,0 л/л кат.ч. Суммарная конверсия изобутена в реакторах Р-1 и Р-2 - 94,0%.

В дополнительной реакционной зоне Р-3 мольное отношение этанол : изобутен на входе 1,5:1,0, температура на выходе 61°С, нагрузка 1,1 л/л кат.ч, конверсия изобутена в Р-3 - 90,0%.

В качестве дистиллята колонны К-1, в количестве 0,83 кг/кг F отбирают углеводородный поток, содержащий в основном изобутан, 1,3% изобутена, а также 0,5% этанола.

Из куба колонны К-1 в количестве 0,56 кг/кг F отбирают продукт, включающий 96,8% этил-трет-бутилового эфира и 3,0% этанола.

Пример 2.

Смесь углеводородов C4 F (поток 1) с содержанием 55,0 мас.% изобутана и 45,0 мас.% изобутена перерабатывают согласно фиг.1. Трубное пространство реакторов 4 и 6 заполнено мелкозернистым катализатором «Пьюролайт Ст-175». Катализатор представляет собой стирол-дивинильный сополимер с сульфоновыми группами, СОЕ=5,0 мг·экв Н+/г катализатора.

Рабочее направление потока шихты сверху вниз. Этанол (поток 2 и поток 3) подают в количестве 0,461 кг/кг F. Концентрация этанола в шихте 27,99 мас.%, изобутена 30,90 мас.%. Мольное соотношение на входе в реактор 4 этанола и изобутена составляет 1,1:1,0. Объемную скорость подачи шихты выдерживают 8,0 час-1.

При прохождении через слой катализатора при температуре 80°С в реакторе 4 и 55°С в реакторе 6 протекает реакция этерификации изобутена с этанолом с образованием этил-трет-бутилового эфира (ЭТБЭ). Давление в реакторе 4 выдерживают 1,7 МПа, в реакторе 6 давление 1,4 МПа.

Выдерживание оптимальных давления, температуры и скорости подачи сырья обеспечивает высокую селективность процесса и исключает образование высококипящих олигомеров изобутилена, упрощает технологию - вместо трех реакционных зон применяются две.

Конверсия изобутена (общая) 98,5%.

Реакционную смесь направляют на колонну 8, где по верху выводят поток 9 в количестве 0,556 кг/кг F, содержащий 98,5 мас.% изобутана, 1,0 мас.% изобутена, 0,45 мас.% этанола. Боковым отбором выводится поток 3 в количестве 0,09 кг/кг F (14% от непрореагировавших углеводородов C4).

Из куба колонны 8 в количестве 0,813 кг/кг F (поток 10) отбирают ЭТБЭ с содержанием основного вещества 99,1% и этанола 0,3%.

Пример 3.

Смесь углеводородов C4 F (поток 1) с содержанием 60,0 мас.% изобутана и 40,0 мас.% изобутена перерабатывают согласно фиг.2. Трубное пространство реактора заполнено мелкозернистым катализатором «Пьюролайт Ст-175».

Рабочее направление потока шихты сверху вниз. Этанол (поток 2 и поток 3) подают в количестве 0,384 кг/кг F. Концентрация этанола в шихте 26,23 мас.%, изобутена 29,0 мас.%. Мольное соотношение на входе в реактор 4 этанола и изобутена составляет 1,1:1,0. Объемную скорость подачи шихты выдерживают 4,0 час-1.

Температуру в реакторе 4 выдерживают 70°С, давление 1,3 МПа. Конверсия изобутена 98,5%.

Реакционную смесь направляют на колонну 8, где по верху выводят поток 7 в количестве 0,606 кг/кг F, содержащий 98,8 мас.% изобутана, 0,80 мас.% изобутена, 0,40 мас.% этанола. Боковым отбором выводится поток 3 в количестве 0,056 кг/кг F (8,0% от непрореагировавших углеводородов C4).

Из куба колонны 8 в количестве 0,722 кг/кг F (поток 9) отбирают ЭТБЭ с содержанием основного вещества 99,1% и этанола 0,4%.

Пример 4.

Смесь углеводородов С4 F (поток 1) с содержанием 60,0 мас.% изобутана и 40,0 мас.% изобутена перерабатывают согласно фиг.1. Трубное пространство реакторов заполнено мелкозернистым катализатором «Пьюролайт Ст-175».

Этанол (поток 2+3) подают в количестве 0,383 кг/кг F.

Концентрация этанола в шихте 23,9 мас.%, изобутена 29,1 мас.%. Мольное соотношение на входе в реактор 4 этанола и изобутена составляет 1,0:1,0. Объемную скорость подачи шихты выдерживают 7,0 час-1.

Температура в реакторе 4 80°С и 50°С в реакторе 6. Давление в реакторе 4 выдерживают 1,6 МПа, в реакторе 6 давление 1,3 МПа.

Конверсия изобутена (общая) 98,0%, конверсия этанола 97,3%.

Реакционную смесь направляют на колонну 8, где по верху выводят поток 9 в количестве 0,605 кг/кг F, содержащий 99,0 мас.% изобутана, 0,90 мас.% изобутена, 0,10 мас.% этанола. Боковым отбором выводится поток 3, в количестве 0,06 кг/кг F (10% от непрореагировавших углеводородов C4).

Из куба колонны 8 в количестве 0,718 кг/кг F (поток 10) отбирают ЭТБЭ с содержанием основного вещества 99,3% и этанола 0,1%.

Пример 5.

Осуществляют, как описано в примере 2 (согласно фиг.1). Отличается тем, что трубное пространство реакторов заполнено мелкозернистым катализатором «Амберлист- 35», СОЕ 5,5 мг·экв] H+/г катализатора.

В качестве углеводородного сырья используют C4 - фракцию дегидрирования изобутана. Содержание изобутена составляет 25,0%, изобутана 75,0% (поток 1). Этанол (поток 2) подают в количестве 0,199 кг/кг F. Концентрация этанола в шихте 16,61%, изобутена 20,85%. Мольное соотношение на входе в реактор 4 этанола и изобутена составляет 0,97; 1,0. Объемную скорость подачи шихты выдерживают 5,0 час-1.

Температуру в реакторе 4 выдерживают 70°С, в реакторе 6 55°С. Давление в реакторе 4 выдерживают 1,3 МПа, в реакторе 6 давление 1,1 МПа. Конверсия изобутена 96,2%, этанола 98,6%.

По верху колонны 8 выводят поток 9 в количестве 0,761 кг/кг F, содержащий 98,62 мас.% изобутана, 1,12% изобутена и 0,26% этанола.

Из куба колонны 8 в количестве 0,439 кг/кг F отбирают поток 10 высокооктановую смесь, включающую 99,3% ЭТБЭ и 0,1% этанола.

Пример 6.

Углеводородное сырье - фракцию C4 с содержанием изобутена 99,0% перерабатывают согласно фиг.2 с использованием одного кожухотрубного реактора, заполненного катализатором «Пьюролайт Ст-175» аналогично примеру 2.

В реактор 4 подают углеводородную шихту, состоящую из смеси изобутена (поток 1), этанола (поток 2) и рециркуляционных потоков - бокового потока и дистиллята колонны 8 (потоки 3 и 6). Этанол подают в количестве 0,815 кг/кг F. Концентрация этанола в шихте 47,17%, изобутена 52,21%. Мольное соотношение на входе в реактор 4 этанола и изобутена составляет 1,1:1,0. Объемную подачу шихты выдерживают 3,5 час-1. Температура в реакторе 4 60°С, давление 0,8 МПа. Конверсия изобутилена 98,0%.

По верху колонны 8 выводят поток непрореагировавших углеводородов С4 и этанола в количестве 0,120 кг/кг F (потоки 3 и 6), состоящий в основном из 16,56% изобутена и 81,77% этанола, и направляют в реактор.

По кубу колонны 8 выводят поток 9 в количестве 1,815 кг/кг F товарного продукта, включающего 99,0% ЭТБЭ и 0,20% этанола.

Пример 7.

Осуществляют, как описано в примере 4 (согласно фиг.2). Отличается тем, что трубное пространство реактора заполнено мелкозернистым катализатором «Амберлист-35».

В реактор подают углеводородную шихту, состоящую из смеси изобутена (поток 1), этанола (поток 2) и бокового отбора (поток 3) с колонны 8.

В качестве углеводородного сырья используют изобутан-изобутиленовую фракцию с содержанием изобутена 45,0% (поток 1).

Этанол подают в количестве 0,409 кг/кг F (поток 2 и поток 3). Концентрация этанола в шихте 27,54%, изобутена 32,01%. Мольное соотношение на входе в реактор 4 этанола и изобутена составляет 1,05:1,0. Объемную подачу шихты выдерживают 6,0 час-1.

Температура в реакторе 4 выдерживается 70°С, давление 1,4 МПа. Конверсия изобутена 98,5%.

Реакционную смесь направляют на колонну 8, где по верху выводят поток 7, содержащий 99,2% изобутана, 0,7% изобутена и 0,1% этанола. С боковым отбором выводится 0,041 кг/кг F (10,0% от непрореагировавших углеводородов).

Из куба колонны 8 в количестве 0,816 кг/кг F отбирают ЭТБЭ с содержанием основного вещества 99,0%, этанола 0,5%.

1. Способ получения высокооктановой добавки к бензинам, содержащей этил-трет-бутиловый эфир, путем контактирования изобутенсодержащих углеводородных смесей и этанола с кислым(и) ионитным(и) катализатором(ами) при температуре (30÷100)°С в прямоточных реакционных зонах с отделением непрореагировавших углеводородов C4 в ректификационной зоне, выводом готового продукта с низа ректификационной зоны, отбором бокового потока из ректификационной зоны выше точки подачи реакционной массы и подачей его в реакционную зону, отличающийся тем, что процесс проводят в одной или двух реакционных зонах при давлении (0,5÷2,0) МПа, объемной скорости подачи сырья не менее 3,5 ч-1 (3,5÷10,0 ч-1).

2. Способ по п.1, отличающийся тем, что при содержании изобутена в углеводородной смеси (25,0÷50,0) мас.%, мольное соотношение этанола, поданного и возвращенного с боковым потоком, к изобутену составляет (0,95÷1,05):1,0.

3. Способ по п.1 или 2, отличающийся тем, что боковой поток с ректификационной зоны, обогащенный этанолом, отбирают в количестве (5,0÷15,0) %, предпочтительно 10,0%, от потока непрореагировавших углеводородов С4 и направляют в первую по ходу (или единственную) прямоточную реакционную зону.

4. Способ по п.1 или 2, отличающийся тем, что сверху ректификационной зоны выводят непрореагировавшие углеводороды C4 с содержанием этанола менее 0,35 мас.%.

5. Способ по п.1, отличающийся тем, что при использовании изобутенсодержащих углеводородных смесей с содержанием изобутена более 96,0 мас.% мольное соотношение этанола, поданного и возвращенного с непрореагировавшими углеводородами, к изобутену составляет (1,0÷1,1):1,0 и в первую по ходу (или единственную) прямоточную реакционную зону вместе с боковым потоком рециркулируют дистиллят из ректификационной зоны.