Способ получения термостабилизаторов хлорсодержащих полимеров

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения термостабилизаторов хлорсодержащих углеводородов, а именно к способу получения стеаратов двухвалентных металлов, применяемых в полимерных композициях на основе хлорсодержащих полимеров, таких как поливинилхлорид, сополимеры винилхлорида, хлорированный поливинилхлорид и др. Способ получения термостабилизаторов хлорсодержащих углеводородов заключается во взаимодействии стеариновой кислоты и оксидов или гидроксидов кальция, цинка, бария, магния или свинца в виде индивидуальных или смешанных солей стеариновой кислоты, в твердой фазе при интенсивном перемешивании, при этом процесс проводят в присутствии едкого натра или едкого калия 0,05-0,15% от массы стеариновой кислоты и пропиленкарбоната или диметилформамида, или гексаметапола, или сульфолана, или диметилсульфоксида в количестве 0,005-0,05% от массы стеариновой кислоты при температуре 40-95°С в двухшнековом реакторе. Использование изобретения позволяет создать непрерывный высокопроизводительный способ получения термостабилизаторов хлорсодержащих полимеров, обладающих высокой термостабилизирующей способностью за счет образования продуктов в виде однородного высокодисперсного порошка. Катализаторы процесса едкий натр или едкий калий и пропиленкарбонат, или диметилформамид, или гексаметапол, или сульфолан, или диметилсульфоксид способствуют значительному увеличению активности поверхности субстрата и, как следствие, повышению скорости процесса и получению продуктов в виде однородного высокодисперсного порошка и предотвращению вторичной агломерации целевого продукта. 1 з.п. ф-лы, 4 табл., 1 ил.

Реферат

Изобретение относится к термостабилизаторам хлорсодержащих углеводородов, а именно к способу получения стеаратов двухвалентных металлов, применяемых в полимерных композициях на основе хлорсодержащих полимеров, таких как поливинилхлорид, сополимеры винилхлорида, хлорированный поливинилхлорид и др.

Термостабилизаторы должны предотвращать деструкцию полимера, проявляющуюся в элиминировании НСl и образовании в макромолекулах единичных и сопряженных двойных связей, сшивания, деградации хлорсодержащих полимеров как в процессе переработки при повышенных температурах, так и в процессе эксплуатации готовых материалов и изделий. К первичным термостабилизаторам относятся стеараты двухвалентных металлов (Са, Zn, Ba, Mg, Pb), которые всегда содержатся практически во всех промышленных рецептурах полимерных композиций на основе хлорсодержащих полимеров.

Известен способ получения солей органических кислот взаимодействием оксидов металлов с органическими кислотами, в том числе и стеариновой кислотой, при температуре 200-240°С. Взаимодействие оксидов металлов и стеариновой кислоты идет по следующей схеме:

2С17Н35СООН+МеО→Ме(RСОО)2+H2O, где Me - Са, Ba, Zn, Cd.

Процесс ведут следующим образом. К кислотам, нагретым до указанной выше температуры, постепенно, порциями (во избежание сильного вспенивания) вводят оксиды металлов в виде паст в обезвоженном льняном масле (введение оксидов металлов в виде паст предупреждает их агрегирование). Процесс ведут до получения гомогенной реакционной массы (Сорокин М.Ф. и др. Химия и технология пленкообразующих веществ. - М.: Химия, 1981, с.399-400).

Недостатком способа является высокая температура процесса и, как следствие, загрязненность солей органических кислот продуктами термической деструкции и ухудшение качества, сложность аппаратурного оформления из-за необходимости введения стадии измельчения полученных стеаратов металлов до требуемой дисперсности (до 80% и выше в пределах до 2-4 мкм) (Минскер К.С., Федосеева Г.Т Деструкция и стабилизация поливинилхлорида. - М.: Химия, 1972, 424 с.).

Наиболее близким к предлагаемому является способ получения термостабилизаторов поливинилхлорида взаимодействием стеариновой кислоты и гидроксидов кальция, цинка, бария при интенсивном перемешивании процесс проводят в твердой фазе в псевдоожиженном слое при температуре 25-30°С и числе оборотов перемешивающего устройства 1000-2000 об/мин (Способ получения термостабилизаторов поливинилхлорида. Патент РФ №2243243 С2, 7 С08К 5/09, заявл. 20.03.2003, опубл. 27.12.2004, бюл. №36. Рысаев У.Ш. и др.)

Недостатком способа является сложность технологического оформления для организации непрерывного процесса, возможность вторичной агрегации частиц стеаратов металлов на стадиях выделения готового продукта из-за наличия застойных зон в смесителе.

Цель изобретения - разработка непрерывного способа получения индивидуальных и смешанных солей стеариновой кислоты - термостабилизаторов хлорсодержащих полимеров, упрощение и удешевление процесса, увеличение производительности из-за организации производства в непрерывном режиме, расширение ассортимента получаемых продуктов - индивидуальных и смешанных солей стеариновой кислоты, улучшение качества.

Поставленная цель достигается тем, что процесс проводят путем взаимодействия эквимолярных соотношений стеариновой кислоты с оксидами и/или гидрооксидами Zn, Ca, Mg, Ba, Pb или их смесей в присутствии в качестве катализатора 0,05-0,15% едкого натра или едкого калия и 0,005-0,05% от массы стеариновой кислоты-пропиленкарбоната, или диметилформамида, или гексаметапола (гексаметилфосфотриамид), или сульфолана (тетраметиленсульфон), или диметилсульфоксида (ДМСО) при температуре 40-95°С и остаточном давлении от 40 до 60 кПа при интенсивном перемешивании в двухшнековом реакторе.

Совокупность существенных признаков обеспечивает достижения поставленной цели, а именно создание непрерывного высокопроизводительного способа получения термостабилизаторов хлорсодержащих полимеров - индивидуальных и смешанных солей стеариновой кислоты, обладающих высокой термостабилизирующей способностью за счет образования продуктов в виде однородного высокодисперсного порошка. Катализаторы процесса едкий натр или едкий калий и пропиленкарбонат, или диметилформамид, или гексаметапол, или сульфолан, или диметилсульфоксид способствуют значительному увеличению активности поверхности субстрата и, как следствие, повышению скорости процесса и получению продуктов в виде однородного высокодисперсного порошка и предотвращению вторичной агломерации целевого продукта.

Сущность изобретения поясняется следующими примерами:

Пример 1

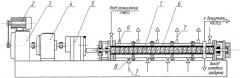

В примере 1 показывается общая методика и описание двухшнекового реактора (см. чертеж).

Двухшнековый реактор состоит из трех основных узлов:

1) Рабочая часть - два параллельно расположенных взаимоцепляющихся шнека 1, помещенных в секционный корпус; шнеки состоят из валов с насаженными червячными элементами, выполненными из нержавеющей стали Х18Н10Т. Внутренняя часть корпуса, соприкасающаяся с материалом также изготовлена из нержавеющей стали марки Х18Н10Т. Внешние детали, не имеющие соприкосновения с реакционной средой, изготовлены из углеродистой стали марки Ст.3.

2) Привод шнекового реактора состоит из двигателя 2, вариатора 3, редуктора 4 и раздвоителя 5. Между приводом и рабочей частью установлена муфта. Срезающийся штифт защищает машину от превышения максимально допустимого крутящего момента. Привод и рабочая часть смонтированы на общей станине, изготовленной из углеродистой стали.

Для привода шнекового реактора использованы:

- электродвигатель марки АОЛ 2-11-6, n=910 об/мин, N=1,4 кВт;

- вариатор ВИ IБ-131-01 с числом оборотов на входе n=1420 об/мин, на выходе nmin=344 об/мин, потребляемая мощность Nmin=0,7 кВт; Nmax=1,1 кВт;

- редуктор Ц2У-100-31,5-21 К с передаточным числом i=31,5.

3) Термостат 6 и система гибких шлангов 7 предназначены для обогрева зоны реакции. В секциях реактора может поддерживаться одинаковая или различная температура. Каждая секция имеет штуцера для ввода 8 и вывода 9 теплоносителя и гнездо для измерения температуры на внешней стенке корпуса. Рабочие секции снаружи имеют теплоизоляцию из асбестового шнура.

Техническая характеристика установки:

1. Производительность, кг/ч - 4,3 (при n=10 об/мин).

2. Реакционный объем (теоретический) - 0,54 дм3.

3. Время пребывания материала в реакционной зоне - max 22,5 мин.

- min 7,5 мин.

4. Теплоноситель - пар, вода.

5. Частота вращения шнеков - 5…23 об/мин.

Основные размеры установки:

Общая длина рабочей части и привода - 1920 мм, максимальная высота (привод) - 550 мм, максимальная ширина (привод) - 390 мм, длина привода - 970 мм, длина рабочей части - 750 мм, высота рабочей части - 340 мм, ширина рабочей части - 190 мм, количество секций - 5, длина каждой секции - 150 мм, диаметр шнеков - 50 мм, шаг винта - 10 мм, глубина канала - 5 мм.

Для приготовления комплексного катализатора используют NaOH по ГОСТ 2263-79, КОН по ГОСТ 9285-78, диметилформамида по ТУ 6-09-3720-79, пропиленкарбоната, сульфолана, гексаметапола, диметилсульфоксида - марки х.ч. (реактивы).

50 кг (0,18 моль) стеариновой кислоты (кислотное число 201 мг КОН/г), 6,7 кг (0,09 моль) гидроксида кальция, 0,1 кг NaOH, 0,01 пропиленкарбоната смешивают в смесителе без нагревания, затем смесь подают на двухшнековый реактор, где поддерживается температура по зонам: 1 зона - 30-40°С, 2 зона - 50-60°С, 3 зона - 70-80°С, 4 зона 90-95°С, в зоне выгрузки поддерживается остаточное давление от 40 до 60 кПа. На выходе из реактора кислотное число готового продукта составляет не более 0,45 мгКОН/г.

Кислотное число, удельную электрическую проводимость, массовую долю остатка при просеивании, массовую долю воды определяли по ТУ 6-09-17-317.

Время термостабильности полимерных композиций определяли по ГОСТ 14041-91 при 175°С, показатель текучести расплава по ГОСТ 11645-73.

Примеры 2-15. Синтезы проводят аналогично примеру 1, состав реакционной смеси, характеристика термостабилизаторов приведены в табл.1. Для сравнения приводится стабилизатор, полученный по примеру 1 прототипа, как более близкий по составу к заявленным.

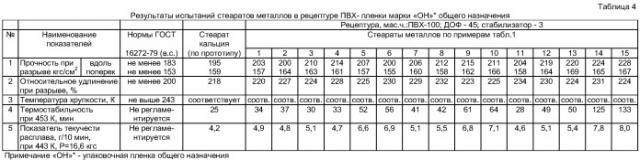

Результаты испытаний полученных стеаратов двухвалентных металлов в качестве термостабилизаторов в непластифицированных рецептурах на основе ПВХ и хлорированного ПВХ, а также в рецептуре поливинилхлоридной пленки марки «ОН» приведены в таблицах 2-4.

| Таблица 1 | |||||||

| Состав реакционной смеси и характеристика термостабилизаторов | |||||||

| № при-мера | Оксид, гидроксид металла | Катализатор, кг | Кислотное число, (в пересчете на стеариновую кислоту) % | Удельная электрич. проводи-мость, См/м | Массо-вая доля воды, % | Массовая доля остатка при просеве через сито с сеткой 0315, % | |

| Брутто-формула | Кол-во, кг | ||||||

| 1 | Са(ОН)2 | 6,7 | NaOH - 0,05, пропиленкарбонат - 0,005 | 0,45 | 0,03 | 1,3 | 0,1 |

| 2 | Са(ОН)2 | 6,7 | NaOH - 0,07, сульфолан-0,007 | 0,1 | 0,02 | 1,1 | 0,08 |

| 3 | СаО | 5,05 | КОН - 0,07 диметилформамид - 0,005 | 0,3 | 0,02 | 0,92 | 0,07 |

| 4 | СаО | 5,05 | КОН - 0,1 диметилсульфоксид - 0,05 | 0,09 | 0,01 | 0,85 | 0,05 |

| 5 | Ca(OH)2+ZnO | 3,4+3,7 | NaOH - 0,05 гексаметапол - 0,05 | 0,12 | 0,01 | 0,76 | 0,12 |

| 6 | Ca(OH)2+ZnO | 3,4+3,7 | КОН - 0,15 сульфолан - 0,005 | 0,11 | 0,02 | 0,81 | 0,03 |

| 7 | Ва(ОН)2 | 15,42 | NaOH - 0,1 сульфолан - 0,05 | 0,08 | 0,009 | 0,69 | 0,02 |

| 8 | Ва(ОН)2 | 15,42 | КОН - 0,07 пропиленкарбонат - 0,05 | 0,1 | 0,01 | 1,1 | 0,1 |

| 9 | Ba(OH)2+ZnO | 7,71+3,7 | NaOH-0,05 диметилсуль-фоксид-0,005 | 0,2 | 0,01 | 1,2 | 0,14 |

| 10 | Ba(OH)2+ZnO | 7,71+3,7 | КОН-0,07 гексаметапол - 0,007 | 0,18 | 0,02 | 1,4 | 0,1 |

| 11 | MgO | 3,63 | NaOH - 0,1 диметилформамид - 0,005 | 0,09 | 0,02 | 0,95 | 0,04 |

| 12 | MgO+ZnO | 1,8+3,7 | КОН-0,05 диметилсуль-фоксид-0,007 | 0,1 | 0,03 | 1,6 | 0,07 |

| 13 | MgO+ZnO | 1,8+3,7 | NaOH - 0,1 пропиленкарбонат - 0,007 | 0,08 | 0,01 | 1,1 | 0,03 |

| 14 | PbO | 20,1 | КОН - 0,05 сульфолан - 0,005 | 0,26 | 0,03 | 1,4 | 0,11 |

| 15 | PbO | 20,1 | NaOH - 0,15 гексаметапол - 0,005 | 0,08 | 0,01 | 0,9 | 0,05 |

| Таблица 2 | ||||||||||||||||

| Состав и свойства полимерных композиций | ||||||||||||||||

| Компоненты и показатели | Содержание, мас.ч. | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Поливинилхлорид | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Трехосновной сульфат свинца | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Стабилизатор по примерам: 1 | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 2 | - | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 3 | - | - | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 4 | - | - | - | 2 | - | - | - | - | - | - | - | - | - | - | - | - |

| 5 | - | - | - | - | 2 | - | - | - | - | - | - | - | - | - | - | - |

| 6 | - | - | - | - | - | 2 | - | - | - | - | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | 2 | - | - | - | - | - | - | - | - | - |

| 8 | - | - | - | - | - | - | - | 2 | - | - | - | - | - | - | - | - |

| 9 | - | - | - | - | - | - | - | - | 2 | - | - | - | - | - | - | - |

| 10 | - | - | - | - | - | - | - | - | - | 2 | - | - | - | - | - | - |

| 11 | - | - | - | - | - | - | - | - | - | - | 2 | - | - | - | - | - |

| 12 | - | - | - | - | - | - | - | - | - | - | - | 2 | - | - | - | - |

| 13 | - | - | - | - | - | - | - | - | - | - | - | - | 2 | - | - | - |

| 14 | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 | - | - |

| 15 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 | - |

| По прототипу | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 |

| Показатели | ||||||||||||||||

| Термостабильность, Т=175°С, мин | 31 | 39 | 30 | 32 | 63 | 57 | 40 | 36 | 60 | 62 | 31 | 38 | 41 | 79 | 82 | 26 |

| Текучесть расплава, Р=21,6 кгс, Т=190°С, г/10 мин | 0,51 | 0,67 | 0,57 | 0,59 | 0,81 | 0,79 | 0,63 | 0,58 | 0,69 | 0,71 | 0,66 | 0,8 | 0,72 | 0,77 | 0,89 | 0,42 |

| Цветостабильность, мин | 25 | 30 | 25 | 25 | 45 | 45 | 35 | 30 | 55 | 55 | 25 | 30 | 35 | 65 | 75 | 20 |

| Таблица 3 | ||||||||||||||||

| Состав и свойства полимерных композиций | ||||||||||||||||

| Компоненты и показатели | Содержание, мас.ч. | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| Хлорированный ПВХ | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Трехосновной сульфат свинца | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Стабилизатор по примерам: 1 | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 2 | - | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 3 | - | - | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 4 | - | - | - | 2 | - | - | - | - | - | - | - | - | - | - | - | - |

| 5 | - | - | - | - | 2 | - | - | - | - | - | - | - | - | - | - | - |

| 6 | - | - | - | - | - | 2 | - | - | - | - | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | 2 | - | - | - | - | - | - | - | - | - |

| 8 | - | - | - | - | - | - | - | 2 | - | - | - | - | - | - | - | - |

| 9 | - | - | - | - | - | - | - | - | 2 | - | - | - | - | - | - | - |

| 10 | - | - | - | - | - | - | - | - | - | 2 | - | - | - | - | - | - |

| 11 | - | - | - | - | - | - | - | - | - | - | 2 | - | - | - | - | - |

| 12 | - | - | - | - | - | - | - | - | - | - | - | 2 | - | - | - | - |

| 13 | - | - | - | - | - | - | - | - | - | - | - | - | 2 | - | - | - |

| 14 | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 | - | - |

| 15 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 | - |

| По прототипу | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 |

| Показатели | ||||||||||||||||

| Термостабильность, Т=175°С, мин | 21 | 24 | 19 | 21 | 40 | 42 | 29 | 27 | 36 | 34 | 17 | 24 | 28 | 46 | 49 | 12 |

| Текучесть расплава, Р=21,6 кгс, Т=190°С, г/10 мин | 0,31 | 0,37 | 0,31 | 0,35 | 0,47 | 0,50 | 0,49 | 0,44 | 0,49 | 0,43 | 0,34 | 0,37 | 0,41 | 0,48 | 0,51 | 0,21 |

| Цветостабильность, мин | 10 | 15 | 10 | 15 | 35 | 35 | 20 | 15 | 25 | 25 | 10 | 15 | 20 | 35 | 35 | 5 |

1. Способ получения термостабилизаторов хлорсодержащих углеводородов взаимодействием стеариновой кислоты и оксидов или гидроксидов кальция, цинка, бария, магния или свинца в виде индивидуальных или смешанных солей стеариновой кислоты в твердой фазе при интенсивном перемешивании, при этом процесс проводят в присутствии едкого натра или едкого калия 0,05-0,15% от массы стеариновой кислоты и пропиленкарбоната, или диметилформамида, или гексаметапола, или сульфолана, или диметилсульфоксида в количестве 0,005-0,05% от массы стеариновой кислоты при температуре 40-95°С в двухшнековом реакторе.

2. Способ по п.1, отличающийся тем, что взаимодействие стеариновой кислоты проводят с оксидами Mg, Pb.