Способ получения полимерного спортивного покрытия

Иллюстрации

Показать всеИзобретение относится к полимерным строительным композициям и может быть использовано для изготовления спортивных покрытий. Покрытие формируется путем нанесения на жесткое основание композиции, содержащей изоцианатный полиэфирный форполимер, смесь мела и негашеной извести в соотношении 5:1, смесь хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5, катализатор, низкомолекулярный трехфункциональный спирт, хлорпарафин, пластификатор, ее выдержки в течение 20-24 ч, нанесения на нее второго слоя на основе полимерной композиции, содержащей олигодиендиол с молекулярной массой 2000-5000 и содержанием гидроксильных групп 0,7-1,7%, пластификатор, минеральный наполнитель, смесь хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5, низкомолекулярный трехфункциональный спирт, полиизоцианат, катализатор, 2,4,6-три-третбутилфенол, этилсиликат, выдержки в течение 20-24 ч, нанесения третьего слоя полимерной композиции, содержащей полисульфидный олигомер, пластификатор, оксид цинка, резиновую крошку фракции 3 мм и 1 мм в соотношении 3:1, вулканизующую пасту №9, дифенилгуанидин, изоцианатный полибутадиеновый форполимер, низкомолекулярный трехфункциональный спирт, катализатор и последующей выдержки в течение 20-24 ч. Технический результат заключается в повышении динамических и упруго-гистерезисных свойств, гидролитической и термоокислительной стабильности покрытия. 2 табл.

Реферат

Изобретение относится к полимерным композициям и может быть использовано для изготовления эластомерных спортивных покрытий.

Известен способ получения композиций для полиуретанового покрытия путем смешения уретанового форполимера с наполнителем, катализатором, полиолом, пластификатором [Патент РФ № 2151160, МКИ 7 C09D 175/04, опубл. 2000].

Недостатком способа является низкий уровень динамических и упругогистерезисных показателей, низкая стойкость к гидролитическому старению.

Известен способ получения композиции для покрытия, включающей олигобутадиендиол, пластификатор, минеральный наполнитель, трехфункциональный низкомолекулярный спирт, полиизоцианат, оловоорганический катализатор, 2,4,6-три-третбутилфенол, этилсиликат [Патент РФ № 2190002, МКИ 7 C09D 175/08, опубл. 2000].

Недостатком способа является низкий уровень динамических и упругогистерезисных показателей, низкая стойкость к термоокислительному старению.

Наиболее близким является способ получения покрытий на основе изоцианатного полиэфирного форполимера, включающий послойное нанесение на жесткое основание композиции на основе изоцианатного полиэфирного форполимера, при этом сначала наносят композицию при следующем соотношении компонентов, мас.ч.:

| изоцианатный полиэфирный форполимер | 100 |

| отвердитель | 20-28 |

| разбавитель | 90-150 |

| трехфункциональный низкомолекулярный спирт | 120-150 |

| полиизоцианат | 12-24 |

| оловоорганический катализатор | 0,01-1,00 |

| 2,4,6-три-третбутилфенол | 0,5-1,5 |

| Этилсиликат | 0,8-1,6 |

выдерживают 20-24 ч, на нее наносят композицию, содержащую, мас.ч.:

| смесь полиэфирного и углеводородного | |

| изоцианатных форполимеров в соотношении 1:(0,6-0,8) | 100 |

| отвердитель | 35-40 |

| резиновая крошка | 20-40, |

вновь выдерживают 20-24 ч и наносят композицию, содержащую, мас.ч.:

| полиэфирный форполимер | 100 |

| отвердитель | 35-40 |

| пигмент | 7-10 |

| резиновая крошка фракции 0,2-1,0 мм | 10-15 |

[А.С. СССР № 1767060, МКИ Е01С 13/00, опубл. 1992].

Покрытие, полученное по данному способу, имеет недостаточно высокий комплекс спортивно-технических показателей вследствие низкого уровня динамических и упруго-гистерезисных свойств, низкой стойкости к гидролитическому старению.

Задачей предлагаемого изобретения является разработка способа получения композиции для спортивного покрытия, обладающего повышенными динамическими и упруго-гистерезисными показателями, стойкостью к гидролитическому и термоокислительному старению.

Техническим результатом является повышение динамических и упруго-гистерезисных показателей, стойкости к гидролитическому и термоокислительному старению покрытия, полученного заявляемым способом.

Поставленный технический результат достигается тем, что покрытие формируется путем нанесения на жесткое основание полимерной композиции, содержащей, мас.ч.: изоцианатный полиэфирный форполимер 100; смесь мела и негашеной извести в соотношении 5:1 140-430; смесь хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5 20-50; катализатор 0,05-2,00; низкомолекулярных трехфункциональный спирт 0,5-1,5; хлорпарафин 70-190; пластификатор 20-55, выдержку в течение 20-24 ч и нанесение второго слоя полимерной композиции содержащей, мас.ч.: олигобутадиендиол с молекулярной массой 2000-5000 и содержанием гидроксильных групп 0,7-1,7% 100; пластификатор 5-30; минеральный наполнитель 90-150; смесь хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5 10-30; низкомолекулярный трехфункциональный спирт 1-5; полиизоцианат 12-24; катализатор 0,01-1,00; 2,4,6-три-третбутилфенол 0,5-1,5; этилсиликат 0,8-1,6, выдержку в течение 20-24 ч, нанесение третьего слоя на основе полимерной композиции, содержащей, мас.ч.: полисульфидный олигомер 100; пластификатор 25-30; оксид цинка 40-50; резиновую крошку фракции 3 мм и 1 мм в соотношении 3:1 90-110; вулканизующую пасту № 9 10-15; дифенилгуанидин 0,2-0,6, изоцианатный полидиеновый форполимер 10-20, низкомолекулярный трехфункциональный спирт 1-5 мас.ч., катализатор 0,05-0,1, с последующей выдержкой в течение 20-24 ч.

В составе первого и второго слоев композиции используют смесь хлорпарафина, низкомолекулярного полиэтилена и оксида кальция, что позволяет повысить динамические показатели покрытия. Использование смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция способствует более эффективной диссипации напряжений, возникающих вследствие динамического нагружения покрытия. Введение в состав композиции резиновой крошки, являющейся эластичным наполнителем, позволяет повысить динамические и упруго-гистерезисные показатели покрытия. Использование в качестве связующего во втором слое олигобутадиендиола с молекулярной массой 2000-5000 и содержанием гидроксильных групп 0,7-1,7% позволяет получать материалы с повышенной гидролитической стабильностью. Комбинация фракций резиновой крошки способствует более эффективному образованию сплошной фазы эластичного наполнителя. Использование для получения третьего слоя полисульфидного олигомера, вулканизаты которого обладают высокой термоокислительной стойкостью, озоностойкостью, водостойкостью, позволяет повысить эксплуатационные характеристики покрытия в целом. Использование в составе третьего слоя изоцианатного полиэфира диеновой природы позволяет существенно повысить гидролитическую стабильность покрытия. Взаимодействие полисульфидного олигомера с диеновыми связями изоцианатного полидиенового форполимера приводит к образованию взаимопроникающих сеток и к увеличению степени сшивания эластомеров, вследствие чего улучшаются эксплуатационные свойства покрытия.

При осуществлении заявленного изобретения покрытие имеет более высокий уровень динамических и упруго-гистерезисных показателей, повышенную стойкость к термоокислительному и гидролитическому старению.

Как видно из табл.1 и 2, при содержании в первом слое смеси мела и негашеной извести менее 140 мас.ч. снижают упруго-прочностные свойства покрытия. Увеличение содержания смеси мела и негашеной извести в первом слое свыше 430 мас.ч. приводит к уменьшению прочностных показателей.

Использование смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в первом слое в количестве менее 20 мас.ч. приводит к снижению динамических показателей покрытия, а увеличение содержания свыше 50 мас.ч. приводит к снижению прочностных свойств покрытия.

При содержании катализатора в первом слое в количестве менее 0,05 мас.ч. снижаются скорость отверждения композиции, а увеличение количества катализатора свыше 2,00 мас.ч. снижается жизнеспособность композиции.

Использование в первом слое низкомолекулярного трехфункционального спирта в количестве менее 0,5 мас.ч. снижает твердость и упруго-прочностные показатели покрытия, а увеличение содержания свыше 1,5 мас.ч. снижает относительное удлинение покрытия.

При содержании в первом слое хлорпарафина в количестве менее 70 мас.ч. ухудшается перерабатываемость композиций, а увеличение содержания свыше 190 мас.ч. приводит к снижению прочностных показателей покрытия и к выпотеванию хлорпарафина.

Использование в первом слое пластификатора в количестве менее 20 мас.ч. ухудшает перерабатываемость композиции, а увеличение содержания свыше 55 мас.ч. приводит к снижению прочностных показателей покрытия.

При содержании во втором слое пластификатора в количестве менее 5 мас.ч. ухудшается перерабатываемость композиции, а увеличение содержания пластификатора свыше 30 мас.ч. приводит к снижению прочностных показателей покрытия.

Использование во втором слое минерального наполнителя в количестве менее 90 мас.ч. снижает твердость, динамические и прочностные свойства покрытия, а увеличение содержания свыше 150 мас.ч. снижает перерабатываемость композиции.

При содержании во втором слое смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в количестве менее 10 мас.ч. снижает динамические свойства покрытия, а увеличение содержания свыше 30 мас.ч. приводит к снижению прочностных показателей.

Использование во втором слое низкомолекулярного трехфункционального спирта в количестве менее 1 мас.ч. приводит к снижению твердости и прочностных показателей покрытия, а увеличение содержания свыше 5 мас.ч. приводит к снижению гидролитической стабильности покрытия.

При содержании во втором слое полиизоцианата в количестве менее 12 мас.ч. снижаются упруго-прочностные и динамические свойства покрытия, а увеличение количества полиизоцианата свыше 24 мас.ч. приводит к снижению относительного удлинения.

Использование во втором слое катализатора в количестве менее 0,01 мас.ч. приводит к снижению скорости отверждения композиции, при увеличении содержания катализатора более 1,00 мас.ч. снижается жизнеспособность композиции.

При содержании во втором слое 2,4,6-три-третбутилфенола в количестве менее 0,5 мас.ч. снижается стойкость покрытия к атмосферному старению, увеличение содержания 2,4,6-три-третбутилфенола свыше 1,5 мас.ч. экономически нецелесообразно.

Использование во втором слое этилсиликата в количестве менее 0,8 мас.ч. приводит к снижению динамических и упруго-гистерезисных свойств покрытия, увеличению содержания этилсиликата более 1,6 мас.ч. экономически нецелесообразно.

При содержании в третьем слое пластификатора в количестве менее 25 мас.ч. ухудшается перерабатываемость композиции. Увеличение содержания пластификатора свыше 30 мас.ч. приводит к снижению прочностных показатлей покрытия.

Использование в третьем слое оксида цинка в количестве менее 40 мас.ч. приводит к снижению прочностных показателей покрытия. Увеличение содержания оксид цинка свыше 50 мас.ч. приводит к ухудшению перерабатываемости композиций.

При использовании в третьем слое резиновой крошки фракции 3 мм и 1 мм в соотношении 3:1 в количестве менее 90 мас.ч. снижаются динамические и упруго-гистерезисные показатели покрытия, а увеличение содержания резиновой крошки свыше 110 мас.ч. ухудшает перерабатываемость композиции.

При использовании в третьем слое вулканизующей пасты № 9 в количестве менее 10 мас.ч. снижаются упруго-прочностные показатели покрытия, а увеличение содержания вулканизующей пасты № 9 свыше 15 мас.ч. экономически нецелесообразно.

Использование в третьем слое дифенилгуанидина в количестве менее 0,2 мас.ч. приводит к снижению скорости отверждения композиций, а увеличение содержания дифенилгуанидина свыше 0,6 мас.ч. к снижению жизнеспособности композиций.

При содержании в третьем слое изоцианатного полибутадиенового форполимера в количестве менее 10 мас.ч. снижается межслойная адгезия, а увеличение количества изоцианатного полибутадиенового форполимера более 20 мас.ч. снижается термоокислительная стабильность покрытия.

Использование в третьем слое полиизоцианата в количестве менее 4 мас.ч. приводит к снижению прочностных свойств покрытия, а при увеличении содержания полиизоцианата свыше 10 мас.ч. снижаются относительное удлинение и эластичность по отскоку материалов.

Использование в третьем слое низкомолекулярного трехфункционального спирта в количестве менее 1 мас.ч. приводит к снижению твердости и прочностных показателей покрытия, а увеличение содержания свыше 5 мас.ч. приводит к снижению гидролитической стабильности покрытия.

Использование в третьем слое катализатора в количестве менее 0,05 мас.ч. снижается скорость отверждения композиции, а увеличение содержания катализатора более 0,1 мас.ч. приводит к снижению времени жизнеспособности композиции.

В качестве изоцианатного полиэфирного форполимера используются форполимеры марок СКУ-ПФЛ-100 (ТУ 2226-03-50612932-2005) (содержание NCO групп 5,5%) - продукт взаимодействия политетрагидрофурана с 2,4-толуилендиизоцианатом, ТРИФОР-М (ТУ 38.43708-91) (содержание NCO групп 2,5%) - продукт взаимодействия полиоксипропиленгликоля с 2,4-толуилендиизоцианатом, АДВ-17 (ТУ 2226-023-22736960-96) (молекулярная масса 1200, содержание NCO групп 5,9%, функциональность 2) - продукт взаимодействия полиоксипропиленгликоля с 2,4-толуилендиизоцианатом, СКУ-ППТ-4503 (молекулярная масса 4700, содержание NCO групп 2,6%, функциональность 3) - продукт взаимодействия полиокситетраметиленгликоля с 2,4-толуилендиизоцианатом.

В качестве олигобутадиендиола используют продукты, полученные анионной полимеризацией бутадиена на комплексном катализаторе и имеющие следующие свойства: молекулярная масса 2000-5000; индекс полидисперсности 1,20-1,35; вязкость по Брукфилду, Па·с (25°С) 8,5-22; содержание концевых гидроксильных групп, % 0,7-1,7; микроструктура, %: 1,4-цис 10-15, 1,4-транс 20-25, 1,2-(винил) 60-70; распределение по типу функциональности, %: бесфункциональные 2, монофункциональные 6, бифункциональные 92; плотность, кг/м3 900-910.

В качестве полиизоцианата в композиции используются полиметилен-полифенил-полиизоцианаты, получаемые фосгенированием продукта конденсации анилина с формальдегидом (ТУ 2224-152-04691277-96).

Содержание изоцианатных групп 25,9-31,0%.

В качестве катализатора применяются октоат олова, дибутилдилауринат олова (ТУ 6-02-818-78); могут использоваться и другие оловоорганические соединения, применяемые для синтеза полиуретанов.

В качестве пластификатора композиция содержит алкил(арил)овые эфиры фталевой или фосфорной кислоты, например дибутилфталат.

Этилсиликат (ТУ 6-02-895-86) представляет собой смесь эфиров ортокремневой кислоты. Является продуктом реакции этилового спирта с четыреххлористым кремнием. Имеет следующие характеристики: плотность, кг/м3 995-990; массовая доля диоксида кремния, % 31-34; массовая доля тетраэтоксисилана, % 50-60; оптическая плотность при длине волны 600 нм 0,3-0,4.

Наполнителями в композиции служат порошки средней степени дисперсности, например: мел, известь-отсев, каолин, тальк.

В качестве низкомолекулярного трехфункционального спирта в композиции используют глицерин, триэтаноламин или триметилолпропан.

2,4,6-три-третбутилфенол представляет собой кристаллический порошок с зеленожелтым оттенком, хорошо растворим в углеводородах и имеет следующие характеристики: температура плавления 129-131°С, массовая доля золы не более 0,03%, массовая доля воды не более 0,05%. Получают путем алкилирования фенола изобутиленом в присутствии катализатора. Торговое название - антиоксидант П-23 (ГОСТ 6-14-26-77).

В качестве хлорпарафина используют хлорпарафины марок ХП-52 и ХП-470 (ТУ 6-01-5-63-94).

В качестве низкомолекулярного полиэтилена используют низкомолекулярный полиэтилен НМПЭ (ТУ 2211-042-05742686-2003).

Оксид кальция представляет собой порошкообразный продукт (ТУ 2131-037-00204872-98).

Резиновую крошку, являющуюся эластичным наполнителем, получают из вулканизатов этиленпропиленового тройного каучука (СКЭПТ).

В качестве полисульфидного олигомера используются жидкие тиоколы марок I, II и НВБ-2, характеризуемые среднечисленной молекулярной массой 1700-5500; среднечисленной функциональностью 2,22-2,68; содержанием SH-групп 1,6-4,3; вязкостью, Па·с (25°С) 7,5-50 (ГОСТ 12812-80, ТУ 38.50309-93).

Оксид цинка соответствует ГОСТ 202-84.

Вулканизующая паста № 9 (ГОСТ 4470-79) представляет собой смесь ингредиентов следующего состава, мас.ч.: диоксид марганца 100, дибутилфталат 76,6, аэросил А-175 3, стеариновая кислота 0,42.

Дифенилгуанидин соответствует ГОСТ 40-67.

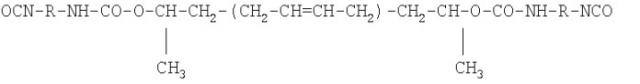

В качестве изоцианатного полибутадиенового форполимера используются полидиеновые форполимеры марок LBD 2000, LBD 3000, NN-22, NN-23, NN-25 производства фирмы Sartomer общей формулы

Форполимеры марок LBD 2000 (содержание NCO групп 3,4%,) LBD 3000 (содержание NCO групп 3,0%) представляют собой продукты взаимодействия олигодиендиолов с избытком 2,4-толуилендиизоцианата, а форполимеры марок NN-22 (содержание NCO групп 8,8%), NN-23 содержание (NCO групп 4,5%), NN-25 (содержание NCO групп 11,5%) продукты взаимодействия олигодиендиолов с избытком дифенилметандиизоцианата [www.sartomer.com].

В состав композиции могут быть введены добавки, придающие материалу покрытия другие преимущества. Для улучшения внешнего вида в композицию могут быть введены пигменты.

Для изготовления композиции используется смесительное оборудование, обеспечивающее получение гомогенной суспензии наполнителя в олигомере со степенью перетира твердых частиц не более 1000 мкм.

Образцы покрытия испытывают по ГОСТ 263-75, ГОСТ 275-75, ГОСТ 6950-73, ГОСТ 2678-88. Условную прочность и деформацию при растяжении определяют на разрывной машине РТ-250 М-2 при скорости движения подвижного зажима 100 мм/мин. Образцы в виде двухсторонних лопаток с длиной рабочего участка 25 мм и шириной 20 мм, вырубают штанцевым ножом на вырубном прессе. За результат испытаний принимают среднее арифметическое значение при измерении показателей шести образцов. Динамический модуль упругости и тангенс угла механических потерь определяют методом однократного ударного сжатия на маятниковом эластомере (см. Кувшинский Е.В., Сидорович Е.А. Маятниковый эластомер КС // Журнал теоретической физики, 1975. Т. 264, с 878-886; Сидорович Е.А., Кувшинский Е.В. Изучение ударного сжатия резин // Физика твердого тела. 1961. Т3. 11, с.3487-3494.)

Испытания на отскок мяча выполняют по DIN 18035 (часть 6) путем отношения высоты отскока мяча от покрытия по сравнению с бетонным полом.

Стойкость образцов к гидролитическому и термоокислительному старению оценивали по следующей методике. Образец из отвержденной композиции в виде пластины 2±0,1 мм подвергали кипячению в воде в течение 3 часов, затем высушивали до постоянного веса. Из пластины вырезали фрагмент, который далее помещали в термошкаф и экспонировали в воздушной среде в течение суток при температуре 100±2°С. Затем из фрагмента вырубались штанцевым ножом 10 образцов в виде двухсторонних лопаток с длиной и шириной рабочего участка соответственно 35 и 6,5 мм, для которых определялись условная прочность и относительное удлинение. Для проведения испытаний использовалась разрывная машина РМИ-60, скорость движения нижнего зажима составляла 500 мм/мин. Коэффициенты старения определяли по формуле: К=П/П0, где П и П0 - показатели образцов до и после старения. Оставшуюся часть пластины вновь подвергали старению, чередуя кипячение в воде и выдержку на воздухе при 100±2°С. Один цикл испытания покрытия, таким образом, включал кипячение в воде в течение 3 часов и старение на воздухе при 100±2°С в течение 24 часов. Физико-механические показатели материалов определялись через 10 циклов старения.

Состав композиции и свойства покрытия, полученного по предлагаемому способу приведены в табл.1 и 2.

Пример 1 (состав 1, табл.1, 2).

Приготовление композиции для первого слоя покрытия осуществляется следующим образом. В шаровую мельницу загружают 70 мас.ч. хлорпарафина, 20 мас.ч. дибутилфталата, 160 мас.ч. смеси мела и негашеной извести, 50 мас.ч. смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5 и 0,5 мас.ч. триметилолпропана. Смесь диспергируют в течение 240 мин до степени перетира частиц 50 мкм, после чего перегружают в смеситель с якорной мешалкой. Далее при перемешивании в нее последовательно вводят 100 мас.ч. изоцианатного форполимера, 0,05 мас.ч. дибутилдилаурината олова. Реакционная масса гомогенизируется в течение 5 мин. Затем композицию наносят на бетонное основание. Отверждение осуществляется в течение 20-24 ч при температуре 18-25°С.

Приготовление композиции для второго слоя осуществляют следующим образом. В смеситель с якорной мешалкой загружают 50 мас.ч. олигобутадиендиола с молекулярной массой 2000 и содержанием гидроксильных групп 1,7%, 70 мас.ч. мела, 20 мас.ч. каолина, 1 мас.ч. триметилолпропана, 0,05 мас.ч. диметилбензиламина, 0,8 мас.ч. этилсиликата и 30 мас.ч. смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5 и 0,5 мас.ч. 2,4,6-три-третбутилфенола. Смешение компонентов проводят в течение 20 мин, после чего в суспензию добавляют еще 50 мас.ч. олигобутадиендиола, 5 мас.ч. дибутилфталата и продолжают смешение в течение 10 мин. Затем в смесь добавляют 12 г полиизоцианата и вновь перемешивают в течение 8 мин. Полученную массу наносят на отвержденный первый слой и выдерживают в течение 20-24 ч при температуре 18-25°С.

Приготовление композиции для третьего слоя осуществляют следующим образом. В смеситель с якорной мешалкой последовательно загружают 100 мас.ч. полисульфидного олигомера, 25 мас.ч. дибутилфталата, 90 мас.ч. резиновой крошки фракций 3 и 1 мм в соотношении 3:1, 20 мас.ч. оксида цинка. Смешение компонентов проводят в течение 20 мин, после чего в суспензию добавляют еще 20 мас.ч. оксида цинка и продолжают смешение в течение 10 мин. Затем в смесь добавляют 10 мас.ч. вулканизующей пасты, 0,6 мас.ч. дифенилгуанидина, 10 мас.ч. изоцианатного полибутадиенового хлорпарафина, 20 мас.ч. дибутилфталата, 160 мас.ч. смеси мела и негашеной извести, 50 мас.ч. смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5 и 0,5 мас.ч. триметилолпропана. Смесь диспергируют в течение 240 мин до степени перетира частиц 50 мкм, после чего перегружают в смеситель с якорной мешалкой. Далее при перемешивании в нее последовательно вводят 100 мас.ч. изоцианатного форполимера, 0,05 мас.ч. дибутилдилаурината олова. Реакционная масса гомогенизируется в течение 5 мин. Затем композицию наносят на бетонное основание. Отверждение осуществляется в течение 20-24 ч при температуре 18-25°С.

Приготовление композиции для второго слоя осуществляют следующим образом. В смеситель с якорной мешалкой загружают 50 мас.ч. олигобутадиендиола с молекулярной массой 2000 и содержанием гидроксильных групп 1,7%, 70 мас.ч. мела, 20 мас.ч. каолина, 1 мас.ч. триметилолпропана, 0,05 мас.ч. диметилбензиламина, 0,8 мас.ч. этилсиликата и 30 мас.ч. смеси хлорпарафина, низкомолекулярного полиэтилена и оксида кальция в соотношении 1:2:0,5 и 0,5 мас.ч. 2,4,6-три-третбутилфенола. Смешение компонентов проводят в течение 20 мин, после чего в суспензию добавляют еще 50 мас.ч. олигобутадиендиола, 5 мас.ч. дибутилфталата и продолжают смешение в течение 10 мин. Затем в смесь добавляют 12 г полиизоцианата и вновь перемешивают в течение 8 мин. Полученную массу наносят на отвержденный первый слой и выдерживают в течение 20-24 ч при температуре 18-25°С.

Приготовление композиции для третьего слоя осуществляют следующим образом. В смеситель с якорной мешалкой последовательно загружают 100 мас.ч. полисульфидного олигомера, 25 мас.ч. дибутилфталата, 90 мас.ч. резиновой крошки фракций 3 и 1 мм в соотношении 3:1, 20 мас.ч. оксида цинка. Смешение компонентов проводят в течение 20 мин, после чего в суспензию добавляют еще 20 мас.ч. оксида цинка и продолжают смешение в течение 10 мин. Затем в смесь добавляют 10 мас.ч. вулканизующей пасты, 0,6 мас.ч. дифенилгуанидина, 10 мас.ч. изоцианатного полибутадиенового форполимера, 1 мас.ч. низкомолекулярного трехфункционального спирта, 0,05 мас.ч. катализатора и вновь перемешивают в течение 8 мин. Полученную массу наносят на отвержденный второй слой и выдерживают в течение 20-24 ч при температуре 18-25°С.

Таким образом, заявляемый способ обеспечивает получение покрытия с повышенными динамическими и упруго-гистерезисными показателями, повышенными гидролитической и термоокислительной стабильностью. Композиция может быть использована для создания спортивных покрытий беговых дорожек, теннисных кортов, спортивных площадок.

Способ получения полимерного спортивного покрытия, включающий нанесение на жесткое основание полимерной композиции, содержащей, мас.ч.:

| изоцианатный полиэфирный форполимер | 100 |

| смесь мела и негашеной извести в соотношении 5:1 | 140-430 |

| смесь хлорпарафина, низкомолекулярного полиэтилена | |

| и оксида кальция в соотношении 1:2:0,5 | 20-50 |

| катализатор | 0,05-2,00 |

| низкомолекулярный трехфункциональный спирт | 0,5-1,5 |

| хлорпарафин | 70-190 |

| пластификатор | 20-55, |

| олигодиендиол с молекулярной массой 2000-5000 и | |

| содержанием гидроксильных групп 0,7-1,7% | 100 |

| пластификатор | 5-30 |

| минеральный наполнитель | 90-150 |

| смесь хлорпарафина, низкомолекулярного полиэтилена и | |

| оксида кальция в соотношении 1:2:0,5 | 10-30 |

| низкомолекулярный трехфункциональный спирт | 1-5 |

| полиизоцианат | 12-24 |

| катализатор | 0,01-1,00 |

| 2,4,6-три-третбутилфенол | 0,5-1,5 |

| этилсиликат | 0,8-1,6, |

| полисульфидный олигомер | 100 |

| пластификатор | 25-30 |

| оксид цинка | 40-50 |

| резиновую крошку фракции 3 мм и 1 мм | |

| соотношении 3:1 | 90-110 |

| вулканизующую пасту №9 | 10-15 |

| дифенилгуанидин | 0,2-0,6 |

| изоцианатный полибутадиеновый форполимер | 10-20 |

| низкомолекулярный трехфункциональный спирт | 1-5 |

| полиизоцианат | 4-10 |

| катализатор | 0,05-0,1 |