Способы, системы и устройство для испытания на гибкой насосно-компрессорной трубе

Иллюстрации

Показать всеИзобретение относится к области испытания пластов, несущих углеводороды. Техническим результатом является изолирование и испытание отдельных зон без извлечения эксплуатационной насосно-компрессорной трубы. Способ включает ввод единой колонны гибкой насосно-компрессорной трубы в ствол скважины с кольцеобразным пространством, образованным вокруг гибкой насосно-компрессорной трубы, активацию устройства для разобщения зон для изоляции, по меньшей мере, одной зоны ствола скважины, направление испытательной текучей среды в ствол скважины через гибкую насосно-компрессорную трубу к местоположению над упомянутой зоной, извлечение производимой текучей среды из изолированной зоны и испытательной текучей среды из гибкой насосно-компрессорной трубы через кольцевое пространство, измерение характеристики расхода и давления производимой текучей среды во время вытекания. 3 н. и 17 з.п. ф-лы, 13 ил.

Реферат

Область применения

Настоящее изобретение относится, в общем случае, к области испытания пластов, несущих углеводороды, и, в частности, к способам, системам и устройствам, полезным для таких операций.

Уровень техники

Область применения гибких насосно-компрессорных труб расширилась после ее внедрения в нефтяную промышленность в 1960-х годах. Ее способность проходить через трубы завершения и разнообразие инструментов и технологий, которые можно использовать совместно с ней, делают ее применение весьма универсальным, и эта универсальность лежит в основе настоящего изобретения. Последние достижения в гибкой насосно-компрессорной трубе позволяют обеспечить оперативное управление скважинным оборудованием, передачу данных измерения и изоляцию отдельных зон в коллекторе.

Типичное устройство на основе гибкой НКТ включает в себя наземное оборудование нагнетания, колонну гибкой НКТ, намотанную на бобину, способ спуска гибкой НКТ в ствол скважины и ее подъема оттуда и наземное устройство управления на устье скважины. В ходе процесса сматывания гибкая НКТ подвергается пластической деформации, когда она сходит с бобины и выпрямляется инжектором для спуска в скважину. Гибкая НКТ слегка расширяется под действием перепада давления.

Один типичный способ испытания и оценивания коллекторов представляет собой опробование пласта на трубе. Другой способ представляет собой кабельное испытание. Для оптимизации добычи и разработки коллектора необходима информация о границах, верхнем слое и проницаемости коллектора. Проблемы возникают вследствие смешанного потока.

К сожалению, опробование пласта на трубе требует удаления существующих элементов заканчивания и включает в себя стоимость обеспечения установки для перемещения отдельных секций буровой трубы. Опробование пласта на трубе также не базируется на оперативном сборе данных в ходе операции испытания. Кабельное испытание включает в себя необходимость заглушать скважину для проводки кабельного инструмента, что нежелательно, и короткого интервала, который можно тестировать, часто бывает недостаточно.

Существует ряд патентов, раскрывающих испытания коллектора с использованием концентрической гибкой НКТ. Пластовая текучая среда возвращается в самый внутренний слой и жидкость управления скважиной нагнетается в самый внешний слой концентрической НКТ. На поверхности необходимо иметь сложное устройство клапанов и расходомеров для поддержания управления скважиной, когда пластовая текучая среда отводится в наземное технологическое оборудование. Вес и стоимость концентрической гибкой НКТ ограничивает ее коммерческое применение.

По прежнему необходимы способы и устройство для испытания и оценивания коллекторов без привлечения существующего оборудования заканчивания из ствола скважины. Также необходимы способы и устройство для испытания и оценивания отдельных зон в коллекторе, включая испытание тех зон, через которые текучая среда обычно не течет в отсутствие механизированной добычи. Требуются способы и устройство, обеспечивающие стабильную величину гидростатического подпора в зоне коллектора, а также способы и устройство для надежного перемещения пластовых текучих сред изнутри гибкой НКТ в кольцевое пространство вокруг гибкой НКТ в той же точке выше по колонне. Необходимо также клапанное устройство на основании или в другом месте между поверхностью и основанием катушки гибкой НКТ, и необходима передача данных на клапанное устройство для определения, что происходит на или вблизи клапанного устройства.

Сущность изобретения

Вариант осуществления настоящего изобретения предусматривает способ испытания многозонального коллектора при вытекании пластовых текучих сред из ствола скважины. Способ содержит следующие этапы: спуск гибкой НКТ в ствол скважины; активирующие устройства для разобщения зон для изоляции, по меньшей мере, одной зоны; обеспечение вытекания текучей среды из изолированной зоны; измерение скважинного расхода и давления текучей среды из изолированной зоны.

Другой вариант осуществления настоящего изобретения предусматривает способ испытания многозонального коллектора при вытекании пластовых текучих сред из ствола скважины. В этом варианте осуществления способ содержит следующие этапы: спуск гибкой НКТ в ствол скважины; установка первого изолирующего устройства для предотвращения вытекания пластовой текучей среды на поверхность; активирующие устройства для разобщения зон под первым изолирующим устройством для изоляции первой зоны; обеспечение вытекания текучей среды из первой зоны; измерение скважинного расхода и давления текучей среды из первой зоны; отведение потока текучей среды из первой зоны в кольцевом пространстве над первым изолирующим устройством.

Еще один вариант осуществления настоящего изобретения предусматривает устройство для испытания пластовых текучих сред при их вытекании из ствола скважины. Устройство содержит гибкую НКТ, сдвоенную систему пакеров, активируемых для изоляции зоны коллектора, причем сдвоенная система переносится и размещается гибкой НКТ, клапанную систему наземного управления, которая позволяет текучей среде, нагнетаемой с поверхности, втекать в кольцевое пространство ствола скважины над сдвоенной системой пакеров и в зону, изолированную сдвоенной системой пакеров, и позволяет текучей среде из изолированной зоны коллектора втекать в кольцевое пространство над сдвоенной системой пакеров, и измерительное устройство для измерения расхода текучей среды, текущего из изолированной зоны.

Различные аспекты изобретения и их комбинации ясны из нижеследующих краткого описания чертежей, подробного описания изобретения и формулы изобретения.

Краткое описание чертежей

Способ, которым можно добиться целей изобретения и других желательных характеристик, раскрыт в нижеследующем описании со ссылками на прилагаемые чертежи, в которых изображено следующее:

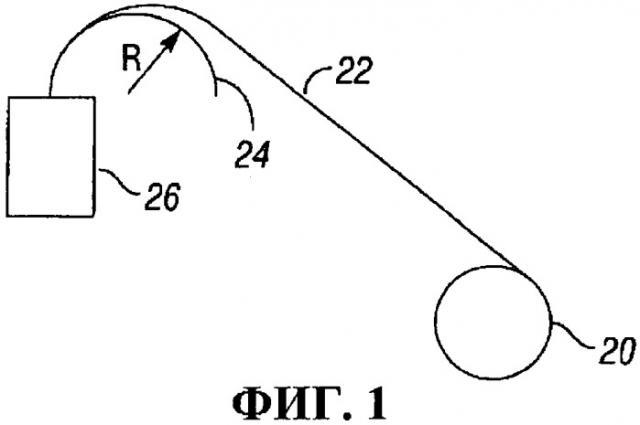

фиг.1 изображает схему известного устройства на основе гибкой НКТ, используемого для операций обработки скважины;

фиг.2 - схему известного для устройства испытания пласта на трубе, используемого для операций обработки скважины;

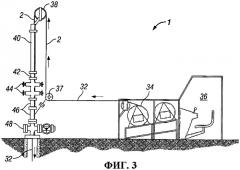

фиг.3 - схему известного устройства кабельного испытания, используемого для оценивания коллектора;

фиг.4 - схему известной операции каротажа в эксплуатационной скважине, используемой для испытания коллектора, которая позволяет возвращать углеводороды на поверхность вне сматываемой НКТ, с искусственным газлифтом или без него;

фиг.5 - схему усовершенствования известного устройства, показанного на фиг.4;

фиг.6 - схематический вид сбоку, частично в разрезе, системы связи, использующей пучок оптических волокон внутри металлической трубки, вставленной в сматываемую НКТ, которые передают данные, но не энергию;

фиг.7 - схему устройства согласно изобретению, позволяющего разделять сматываемый соединитель на две части и компонент, вставленный между ними;

фиг.8 - схему сматываемой испытательной системы согласно изобретению, имеющей клапан для отвода текучей среды, расположенный между поверхностью и основанием гибкой НКТ, скважинный компонент с изоляцией и датчиками, который смешивает текучую среду из испытуемой зоны с текучей средой из зоны над испытуемой зоны;

фиг.9 - схему сматываемого испытательного устройства согласно изобретению, имеющего клапан для отвода текучей среды, расположенный между поверхностью и основанием гибкой НКТ и скважинный компонент с клапанами и датчиками для испытания коллектора, и расположенного внутри одноствольной системы заканчивания с газлифтом и без него, которое не смешивает текучую среду из зоны, представляющей интерес, с текучей средой из других зон;

фиг.10 - схему сматываемого испытательного устройства согласно изобретению, имеющего клапан для отвода текучей среды, расположенного между поверхностью и основанием гибкой НКТ, и плюс скважинный компонент с клапанами и датчиками для испытания коллектора, иллюстрирующую систему испытания через эксплуатационную НКТ;

фиг.11 - схему испытательного устройства согласно изобретению, которое устраняет необходимость в промежуточной отводящей секции, вместо которой предусмотрено устройство скважинных датчиков совместно с системой связи, способной передавать скважинные данные в реальном времени в ходе испытания;

фиг.12 - схему устройства согласно изобретению, способного передавать данные расхода на поверхность, при этом поток пластовой текучей среды отводится во внутренний канал в компоновке низа бурильной колонны, и предусмотрен расходомер на основе трубки Вентури, и данные расхода передаются на поверхность; и

фиг.13 - схему способа испытания согласно изобретению, включающего в себя этапы спуска сматываемой НКТ в ствол скважины, обеспечения разобщения зон и отбора пластовой текучей среды из изолированной зоны коллектора.

Прилагаемые чертежи не выполнены в масштабе, иллюстрируют лишь типичные варианты осуществления настоящего изобретения и не ограничивают объем изобретения, которое допускает другие, столь же эффективные варианты осуществления.

Подробное описание

В нижеследующем описании многочисленные детали представлены для обеспечения понимания настоящего изобретения. Однако специалистам в данной области техники очевидно, что настоящее изобретение можно осуществлять на практике без этих деталей, и что возможны многочисленные вариации или модификации описанных вариантов осуществления.

Под "стволом скважины" понимается самая внутренняя труба системы заканчивания. "Поверхность", если не указано обратное, означает, в общем случае, местоположение вне ствола скважины, на уровне земли или над ним и, в общем случае, на буровой площадке, хотя в это понятие можно включить другие географические положения на уровне земли или над ним. "Труба" или "НКТ" означает трубопровод или, вообще, любое круглое полое устройство и в области нефтедобычи обсадную трубу, бурильную трубу, металлическую трубку или гибкую НКТ или другое подобное устройство. Под "обслуживанием скважины" понимается любая операция, предназначенная для увеличения выхода углеводорода из коллектора, снижение выхода неуглеводородных веществ (при наличии таковых) и того и другого вместе, включающую в себя этап нагнетания текучей среды в ствол скважины. Это включает в себя нагнетание текучей среды в нагнетательную скважину и добычу углеводорода из второго ствола скважины. Нагнетаемая текучая среда может представлять собой состав для повышения производительности зоны, несущей углеводороды или может представлять собой состав, нагнетаемый в другие зоны для блокировки их проницаемости или пористости. Способы изобретения могут включать в себя нагнетание текучих сред, например, для стабилизации участков ствола скважины для прекращения выноса песка или нагнетание цементного раствора в ствол скважины, в котором случае нагнетаемая текучая среда может проникать в заканчивание (например, вниз по внутренней трубе и затем вверх вне трубы в кольцевом пространстве между этой трубой и породой) и обеспечивать механическую целостность ствола скважины. Таким образом, используемые здесь термины "обработка" и "обслуживание" шире, чем термин "интенсификация". Во многих вариантах применения, когда порода в основном состоит из карбонатов, одна из текучих сред может включать в себя кислоту, и повышение выхода углеводорода обусловлено непосредственно повышением пористости и проницаемости матрицы породы. В других вариантах применения, часто при наличии песчаников, стадии могут включать в себя добавление к текучей среде расклинивающего агента или дополнительных материалов, благодаря чему давление текучей среды приводит к гидроразрыву породы, и в трещины поступает расклинивающий агент во избежание смыкания трещин. Детали описаны в большинстве стандартных документов по обслуживанию скважин и известны специалистам по обслуживанию скважин, поэтому здесь они опущены.

Используемые здесь термины "ПВП" и "противовыбросовый превентор" в общем случае применимы к любой системе клапанов в устье скважины, которые могут закрываться, если рабочая бригада теряет контроль над пластовыми текучими средами. Термин включает в себя кольцевые противовыбросовые превенторы, плашечные противовыбросовые превенторы, срезающие плашки, сборки управления скважиной. Закрывая этот клапан или систему клапанов (что обычно делается дистанционно посредством гидроприводов), бригада обычно восстанавливает контроль над скважиной, после чего можно начинать процедуры повышения плотности бурового раствора, пока не станет возможным открыть ПВП и поддерживать управление пластовым давлением. "Сборка управления скважиной" может содержать набор из двух или более ПВП, используемых для обеспечения управления давлением в скважине. Типичная сборка может содержать от одного до шести плашечных превенторов и, в необязательном порядке, один или два кольцевых превентора. Типичная конфигурация сборки имеет плашечные превенторы внизу и кольцевые превенторы наверху. Конфигурация сборки превенторов оптимизирована для обеспечения максимальной целостности, безопасности и гибкости регулировки давления в случае нарушения управления скважиной. Сборка управления скважиной также может включать в себя различные фланцевые соединения, переходники и отводы трубопровода для обеспечения циркуляции скважинных текучих сред под давлением в случае нарушения управления скважиной.

"Лубрикатор", иногда именуемый трубкой или цилиндром лубрикатора, обеспечивает способ и устройство, благодаря которым инструмент, используемый на нефтяных месторождениях, практически любой длины можно использовать в операциях с бухтованной или стыкованной НКТ. В некоторых вариантах осуществления использование лубрикатора позволяет монтировать механизм привода инжектора гибкой НКТ непосредственно на устье скважины. Инструмент, используемый на нефтяном месторождении, любой длины можно монтировать в цилиндрическом лубрикаторе с закрытым концом, который затем устанавливается на ПВП. После установления флюидной связи между инжектором и ПВП, с одной стороны, и устьем скважины, с другой стороны, за счет открытия, по меньшей мере, одного клапана, инструмент, используемый на нефтяном месторождении, опускается от лубрикатора в ствол скважины, при этом часть инструмента остается в устье скважины рядом с первыми герметичными плашками, находящимися в ПВП, которые затем закрываются для захвата и герметизации инструмента. Затем лубрикатор можно удалить и держатель инжектора расположить над ПВП и устьем скважины. Колонна труб наращивается для сцепления с захваченным инструментом, и между НКТ и инструментом устанавливается флюидная и/или электрическая связь. Затем механизм привода инжектора (уже удерживающий/присоединенный к колонне труб) можно присоединить к ПВП или устью скважины, и первые герметичные плашки, захватывающие инструмент, отпускаются, и между стволом скважины и приводом держателя инжектора НКТ устанавливается флюидная связь. Извлечение и удаление компонентов инструмента, используемого на нефтяном месторождении, осуществляется путем выполнения вышеописанных этапов в обратном порядке.

Под "системой нагнетания" понимается наземное устройство, состоящее из насосов, которое может включать в себя электрический или гидравлический силовой агрегат, общеизвестный как источник питания. В случае нескольких насосов они могут быть соединены между собой последовательно или параллельно, и мощность, переносящая линию связи, может поступать от одного или нескольких насосов. Система нагнетания также может включать в себя смесительные устройства для объединения разных текучих сред или примешивания твердых частиц в текучую среду, и изобретение предусматривает использование скважинных и наземных данных для изменения параметров нагнетаемой текучей среды, а также управления оперативным смешиванием.

Под "наземной системой сбора данных" подразумевается один или несколько компьютеров на буровой площадке, с возможностью объединения компьютеров в сеть, а также с возможностью использования сети наземных датчиков. Компьютеры и датчики могут обмениваться информацией по беспроводной сети. Некоторые компьютеры необязательно расположены на буровой площадке, но связь с ними можно осуществлять посредством системы связи. В некоторых вариантах осуществления настоящего изобретения линия связи может оканчиваться на беспроводном передатчике в устье скважины, и скважинные данные могут передаваться по беспроводной линии связи. Наземная система сбора данных может иметь механизм объединения скважинных данных с наземными данными и последующего их отображения на пользовательской консоли.

В иллюстративных вариантах осуществления изобретения в системе сбора данных могут выполняться программы-консультанты, которые дают рекомендации по изменению рабочих параметров на основании скважинных данных или комбинации скважинных данных и наземных данных. Такие программы-консультанты также могут выполняться на удаленном компьютере. Действительно, удаленный компьютер может принимать данные одновременно от нескольких скважин.

Линии связи, используемые согласно изобретению, могут иметь длину, многократно превышающие их диаметр или эффективный диаметр (определяемый как среднее значение наибольшего и наименьшего размера в любом поперечном сечении). Линии связи могут иметь любое поперечное сечение, в том числе, но без ограничения, круглое, прямоугольное, треугольное любое коническое сечение, например, овальное, дольчатое и т.п. Диаметр линии связи может быть однородным или неоднородным по длине линии связи. Термин «линия связи» включает в себя пучки отдельных волокон, например, пучки оптических волокон, пучки металлических проводов и пучки, содержащие металлические провода и оптические волокна. Могут присутствовать другие волокна, например, армирующие волокна, либо в сердцевине, либо распределенные по поперечному сечению, например, полимерные волокна. Арамидные волокна общеизвестны благодаря своей прочности, один материал на основе арамидных волокон известен под торговой маркой "кевлар". В некоторых вариантах осуществления диаметр или эффективный диаметр линии связи может составлять 0,125 дюйма (0,318 см) или менее. В одном варианте осуществления линия связи включает в себя оптическое волокно или пучок из множественных оптических волокон, что делает допустимым повреждение одного волокна. В патентной заявке США №11/111,230 настоящего заявителя под названием "Optical Fiber Equipped Tubing and Methods of Making and Using", поданной 21 апреля 2005 г., раскрыта одна возможная линия связи, в которой инконелевая трубка создается путем обертывания ее вокруг оптического волокна с последующим лазерным привариваением патрубка для закрытия трубки. Полученная конструкция именуется оптоволоконной трубкой, и она обладает высокой жесткостью и способна выдерживать воздействие текучих сред с высокой абразивной и коррозионной способностью, в том числе соляную и плавиковую кислоты. Оптоволоконные трубки также доступны от K-Tube, Inc., Калифорния, США. Преимущество оптоволоконных трубок подобного рода в том, что они позволяют непосредственно присоединять датчики к нижней части трубки. Датчики могут иметь, по существу, такой же или меньший диаметр, чем оптоволоконная трубка, что минимизирует вероятность отрыва датчика от конца трубки при перемещении. Однако оптоволоконные трубки недешевы, и поэтому некоторые варианты осуществления изобретения предусматривают извлечение датчиков путем обратной намотки, чтобы трубку можно было повторно использовать. Обратная намотка может осуществляться под управлением наземной системы сбора данных, но также может быть автономным устройством, добавляемым по завершении процесса интенсификации.

В альтернативном варианте осуществления линия связи может содержать одно оптическое волокно, имеющее фторополимерное или другое сконструированное полимерное покрытие, например, париленовое покрытие. Преимущество такой системы в том, что ее стоимость достаточно низка и ее можно выбрасывать после каждой операции. Один недостаток состоит в том, что она должна выдерживать перемещение в скважину и последующие стадии, которые могут включать в себя стадии расклинивающего агента. В этих вариантах осуществления можно использовать длинную предохранительную трубку или патрубок, содержащую очень прочный материал или материал, покрытый известными поверхностными упрочнителями, например, карбидами или нитридами. Линия связи будет подаваться через эту предохранительную трубку или патрубок. Длину предохранительного патрубка можно выбирать так, чтобы текучая среда, проходящая через дальний конец патрубка, была ламинарной. Эта длина может составлять дюжины футов или метров, чтобы предохранительный патрубок можно было размещать в самом стволе скважины. Согласно вариантам осуществления, где линия связи является одноволоконной, может потребоваться, чтобы воспринимающее устройство было очень мало. В этих вариантах осуществления можно использовать устройство, изготовленное по нанотехнологии, которое можно присоединить к концу волокна без значительного увеличения диаметра волокна. На нижний конец волокна можно добавить малую оболочку, закрывающую чувствительный участок, чтобы любые изменения наружного диаметра были очень плавными.

На фиг.1 показана схема, не в масштабе, варианта осуществления известной системы, которая используется для размещения колонны гибкой НКТ в скважине. (Одинаковые компоненты обозначены одинаковыми позициями на всех фигурах, если не указано обратное.) На фиг.1 показана гибкая НКТ 22, разматываемая с бобины 20 инжектором 26 через S-образное колено 24, как известно в технике. Устройство (не показано) можно обеспечивать в любом количестве позиций, которые могут быть полезны при проведении геометрических измерений гибкой НКТ. Гибкая НКТ 22 разматывается и может спускаться в скважину, и вытягиваться из скважины, действующей скважины благодаря наземному устройству управления скважиной. Пластовые текучие среды могут возвращаться вверх по кольцевому пространству между гибкой НКТ 22 и стволом скважины (не показан на фиг.1).

Хотя гибкая НКТ полезна для различных целей на буровой площадке, в основном, в связи с ее способностью перемещать текучие среды в скважину и из нее, управление скважиной может сталкиваться с трудностями, особенно в так называемых ситуациях обратного потока, когда добытые текучие среды могут иметь возможность протекать вверх по НКТ к поверхности. Кроме того, гибкая НКТ подвергается пластической деформации в ходе эксплуатации и в ней часто возникают дефекты в виде проколов. Концентрическую гибкую НКТ можно использовать для возврата пластовой текучей среды на поверхность, но это сопряжено со значительными эксплуатационными трудностями, в том числе безопасного отвода текучих сред на поверхности от бобины концентрической гибкой НКТ на технологическое оборудование.

На практике, если пластовые текучие среды нужны на поверхности, они чаще всего транспортируются через более прочную НКТ, например, используемую в ходе опробования пласта на трубе. В этом случае, как показано на фиг.2A-2B, бурильная труба обычно используется для переноса системы пакеров. Фиг.2A и 2B, по существу, идентичны фиг.1A и 1B из патента США №4,320,800 правообладателя. Для проведения испытания интервала скважины спускаемая колонна 10 бурильной трубы или НКТ снабжается клапаном 11 обратной циркуляции любой типичной конструкции, например, клапаном наподобие проиллюстрированного в патенте США №2,863,511, выданном правообладателю этого изобретения. Подходящий отрезок бурильной трубы 12 врезается между клапаном 11 обратной циркуляции и сборкой 13 многофазного расходомера или испытательного клапана, которая попеременно открывает и закрывает пластовой интервал, подлежащий испытанию. Предпочтительная форма сборки 13 испытательного клапана проиллюстрирована в патенте США №3,308,887, также выданном автору настоящего изобретения. Нижний конец испытательного клапана 13 присоединен к клапану 14 сброса давления, который, в свою очередь, присоединен к держателю 15 устройства записи, в котором заключено устройство записи давления, аналогичного показанному в патенте США №2,816,440. Устройство записи постоянно регистрирует давление текучей среды в зависимости от истекшего времени в ходе испытания обычным образом. Держатель 15 устройства записи присоединен к верхнему концу переводника-фильтра 16, который принимает и выбрасывает скважинные текучие среды в ходе работы насосного агрегата 17 для надувки верхнего пакера, к которому присоединен нижний конец переводника-фильтра. Насосный агрегат 17, который совместно с различными другими составными частями инструментальной колонны обычно включает в себя внутреннюю и внешнюю телескопические детали, и система обратных клапанов, предназначенных для того, чтобы скважинные текучие среды смещались под давлением в ходе движения вверх внешней детали относительно внутренней детали и всасывались через переводник-фильтр 16 в ходе движения вниз. Таким образом, ряд вертикальных движений вверх и вниз спускаемой колонны 10 обеспечивает действие насосного агрегата 17 и подачу текучих сред под давлением для надувания верхнего пакера, что описано ниже.

Нижний конец насосного агрегата 17 присоединен к клапану 18 выравнивания и выпуска пакера, который можно активировать по завершении испытания для выравнивания давлений в испытуемом интервале скважины с гидростатическим напором скважинных текучих сред в кольцевом пространстве над инструментами и для обеспечения сдувания верхнего пакерного элемента с переходом в его обычное расслабленное состояние. Конечно выравнивающий клапан необходим для обеспечения освобождения пакеров, чтобы инструментальную колонну можно было извлечь из скважины. Клапан 18 присоединен к верхнему концу системы 19 сдвоенных надувных пакеров, включающей в себя верхний и нижний надувные пакеры 21A и 21B, соединенные друг с другом различными компонентами, в том числе удлиненным промежуточным переводником 7. Каждый из надувных пакеров 21A и 21B включает в себя эластомерный рукав, который обычно сжат, но может расширяться наружу под действием внутреннего давления текучих сред и входить в герметичный контакт с окружающей стенкой ствола скважины. Длину промежуточного переводника 7 выбирают таким образом, чтобы в ходе испытания верхний пакер 21A был над верхним концом зоны пласта, представляющей интерес, и нижний пакер 21B был ниже интервала. Конечно, когда пакерные элементы расширяются, как показано на фиг.2A, интервал скважины между элементами изолируется или герметизируется от остального ствола скважины, благодаря чему отбор текучих сред из интервала можно производить через вышеописанные инструменты и в бурильную трубу 12.

Насосный агрегат 23 вращательного действия, который функционально отличается от верхнего насосного агрегата 17, подключен между двумя пакерами и предназначен для подачи текучих сред под давлением в нижний пакер 21B для его надувания с целью герметического контакта со стенкой ствола скважины в результате вращения колонны труб 10, выходящей на поверхность. Нижний конец насоса 23 присоединен к промежуточному выпускному клапану пакера 8, который позволяет сдувать пакер 21B в конце испытания. Нижняя пакерная сборка 21B, в общем случае, аналогична по конструкции верхней сборке 21A, и ее нижний конец присоединен к пружинному инструменту 25 для сдувания, имеющему средство 9 фрикционного сцепления со стенкой ствола скважины, для предотвращения вращения, что обеспечивает вращательное действие насосного агрегата 23. Инструмент 25 также может включать в себя клапан, который открывается по окончании испытания, чтобы гарантировать сдувание элемента 21B.

При желании к нижнему концу инструмента 25 можно присоединить еще один держатель 27 устройства записи и разместить в соответствующем канале для измерения непосредственно давления пластовой текучей среды в изолированном интервале, чтобы обеспечить определение путем сравнения с показаниями давления устройства записи в верхнем держателе 15, не засорились ли испытательные каналы и отверстия обломками породы и прочим в ходе испытания. Кроме того, хотя это и не показано на фиг.2, очевидно, что в состав колонны можно включить и другие инструменты, например, яс и защитный патрубок, например, между сборкой испытательного клапана 13 и насосным агрегатом 17 в соответствии с обычной практикой.

Согласно фиг.2A колонна труб 10 обычно выходит на поверхность, где она подвешена для манипуляций на деррике D посредством обычной конструкции, например, вертлюга S, талевого блока B и троса C, проходящего между талевым блоком и кронблоком S' в верхней части деррика. На неподвижном конце троса установлен датчик, например, датчик веса для измерения веса бурильной колонны и инструментов в стволе скважины. Выходной сигнал датчика поступает на индикатор веса W, который обеспечивает оператору буровой установки визуальную индикацию точной величины веса, удерживаемого тросом и дерриком в любой момент времени. Подвижный конец тороса проходит к буровой лебедке, которая используется обычным образом для подъема или спуска трубы по желанию.

В ходе работы обеспечивается протекание пластовой текучей среды, и позволяют течь между пакерами и затем на поверхность через бурильную трубу и оттуда в оборудование испытания и добычи. Бурильную трубу нелегко перемещать в ходе этой операции из одной зоны в следующую, поскольку отдельное сочленение трубы нельзя удалить из колонны, не заглушив предварительно скважину. Сочлененные секции трубы также нельзя сматывать, поэтому ее спуск и подъем в стволе скважины занимает много времени.

Изоляционные инструменты можно быстро транспортировать в зону, представляющую интерес, когда изолирующие пакеры опускаются на канате или кабеле проводной линии. В этом случае пластовым текучим средам не разрешается возвращаться на поверхность ввиду невозможности обеспечения управления скважиной по гептакабелю.

На фиг.3 показана схема известного устройства кабельного испытания, используемого для оценивания коллектора. Скважинные измерения расхода и давление используются для получения параметров коллектора, например, верхнего слоя, проницаемости и протяженности коллектора. На фиг.3, не в масштабе, показан вид частично в разрезе кабельной или проводной линии связи. Линия связи 32 обычно намотана на барабан 34, находящийся на некотором расстоянии от устья скважины 48. Обычно оператор сидит за операторским пультом 36. Линия связи 32 проходит по шкивам 37 и 38, прежде чем попадает в верхнюю часть лубрикатора или гидравлический сальник 40. Лубрикатор или гидравлический сальник 40 образуют барьер давления вокруг линии связи 32 в точке ее входа. Остальные показанные детали образуют сборку управления скважиной, например соединители 42 и 46, и ПВП 44.

При наличии достаточного давления на забое скважины пластовые текучие среды протекают, текут естественным образом в ствол скважины и далее на поверхность. Характеристики потока коллектора можно просто определить путем измерения на поверхности либо путем погружения каротажного инструмента для эксплуатационных скважин в ствол скважины. Однако некоторая трудность возникает, когда давление на забое скважины недостаточно для выхода скважинных текучих сред на поверхность. Гидростатический напор текучей среды в стволе скважины ограничивает поступление пластовой текучей среды в стенку коллектора или в ствол скважины через перфорации. Для преодоления этого гидростатического напора и отбора текучих сред из скважины, обеспечивается общеизвестная в технике "механизированная добыча" текучих сред путем нагнетания газа, обычно азота, в ствол скважины на глубину, достаточную для искусственного подъема скважинных текучих сред на поверхность.

На фиг.4 показан один общеизвестный способ механизированной добычи с использованием нагнетания азота, который описан в патенте США №3,722,589. В данном патенте описано устройство, которое позволяет спускать сматываемую НКТ в трубу и которое допускает выход пластовых текучих сред на поверхность с одновременным производством измерений производительности. Устройство может содержать гидравлический каротажный инструмент для эксплуатационных скважин, работающий в режиме сохранения данных. Инструмент измеряет расход и давление текучей среды, а также другие параметры, например, вязкость, pH и прочее. Каротажный инструмент для эксплуатационных скважин опускается в зону, представляющую интерес, на сматываемой НКТ. Никакое разобщение зон невозможно. Азот или другая текучая среда может нагнетаться по гибкой НКТ к выходному отверстию, находящемуся на некотором расстоянии вдоль гибкой НКТ. Газ поднимает пластовые текучие среды и выходит в некоторой нужной точке на НКТ.

В данном способе используется гибкая НКТ, которая хранится в виде непрерывного отрезка трубы малого диаметра на бобине, находящейся на поверхности. НКТ вставляется в ствол скважины посредством общеизвестных операций с гибкой НКТ с использованием держателя инжектора НКТ, расположенного на или вблизи устья скважины. Как только удаленный конец гибкой НКТ достигает нужной глубины для нагнетания газа, начинается сравнительно несложная операция нагнетания газа через гибкую НКТ для обеспечения желаемой механизированной добычи.

Согласно фиг.4 в скважине 50 имеется одна или несколько обсадных колонн 51, образующих внутреннее покрытие ствола скважины, а также возможно другие необходимые известные трубы, кожухи или НКТ. Над стволом скважины находится устье 48 скважины, которое может иметь любую форму и включает в себя общеизвестные устройства для подвешивания труб в стволе скважины, клапаны и выпускные отверстия, снабженные клапанами. Над устьем скважины обычно располагается ПВП 42 или другое устройство, через которое колонну труб можно спускать без утечки или давления из скважины. Предусмотрено инжекторное устройство 26 НКТ, а также искривленная направляющая 24 НКТ. Инжекторное устройство 26 обычно поддерживается рамой 54, и гибкая НКТ 22 обычно хранится на бобине 20, которая может быть смонтирована на раме, приспособленной для транспортировки, или, как показано на фиг.4, установлена на грузовике 53, что позволяет перевозить ее с одной площадки на другую. Жидкий азот можно нагнетать насосом 56 через нагреватель 57 для создания газообразного азота высокого давления, который затем доставляется по трубопроводу 55 к гибкой НКТ 22 через фланцевые соединения бобины 20. Ствол скважины 10 в большинстве случаев содержит жидкость, имеющую уровень 60 в скважине. Для вытеснения жидкости из скважины конец 22a гибкой НКТ 22 вставляют в ствол скважины с помощью инжектора 26 в положение несколько ниже поверхности 60 жидкости. Когда нижний конец 22a гибкой НКТ 22 перемещается вниз по скважине, газообразный азот непрерывно или прерывисто вводится с такой скоростью, чтобы очищать и циркулировать все большие объемы жидкости вверх из скважины через кольцевое пространство трубы скважины, например, обсадной трубы 51. Жидкость откачивается через выходное отверстие 63 устья скважины. После удаления текучих сред из скважины в коллекторе 62 образуется депрессия в нижней части скважины. Перфорации 61 обсадной трубы обеспечиваются известным способом, чтобы могла существовать флюидная связь с коллектором 62.

Были предприняты попытки каротажа потока в стволе скважины для определения различных параметров коллектора в ходе отбора скважинных текучих сред методом механизированной добычи с использованием нагнетания газа через гибкую НКТ. Были отмечены некоторые трудности в интерпретации полученных данных. Один владелец патента предположил, что это, возможно, обусловлено природой устройства, используемого для такого каротажа, теоретизируя, что каротажный инструмент, обычно устанавливаемый на гибкой НКТ непосредственно под отверстием для нагнетания газа, подвергается воздействию пузырьков азота, образующихс