Питающая линия

Иллюстрации

Показать всеИзобретение относится к горному делу, а именно к питающей линии для подключения гидравлической механизированной крепи. Техническим результатом является улучшение питающих линий для подключения механизированной крепи к системе питания, уменьшение нагрузок на подключения механизированной крепи и шланги. Питающая линия для подключения гидравлической механизированной крепи к гидравлической, идущей вдоль конвейера, системе питания снабжена соединяемым на стороне конвейера с системой питания питающим подключением и, расположенным на расстоянии от питающего подключения, подключением механизированной крепи, которое соединено с питающим подключением через внутренний канал. Питающая линия содержит цилиндрическую трубу и телескопически движущееся в ней поршневое устройство, с помощью которых образован изменяющийся по длине внутренний канал. 14 з.п. ф-лы, 7 ил.

Реферат

Изобретение касается питающей линии для подключения гидравлической механизированной крепи к гидравлической идущей вдоль лавного конвейера системы питания с соединяемым на стороне конвейера питающим подключением и расположенным на расстоянии от питающего подключения подключением механизированной крепи, которое соединено с питающим подключением через внутренний канал.

Из DE 1091063 A1 известно выполнение гидроцилиндров, с помощью которых секции механизированной крепи соединены с конвейером, в виде гидравлических соединений, что предусматривает отказ от отдельных питающих линий между механизированной крепью и магистралью, по которой осуществляется питание. Чтобы обеспечить проводимость соединения гидроцилиндров и гидравлических соединений секций крепи с проложенной вдоль конвейера системой питания, в поршневых штоках гидроцилиндров должны быть расположены дополнительные внутренние каналы, что требует заметного повышения затрат на их изготовление и изготовления поршневых штоков большего поперечного сечения, так как только в этом случае в них могут быть расположены внутренние каналы, кроме того, они одновременно должны выдерживать механические нагрузки при передвижке. Далее, при этой системе невозможно независимое от состояния загрузки гидроцилиндра управление отдельными гидравлическими потребителями секций крепи. Недостатки гидравлического подключения механизированной крепи через гидроцилиндры к системе питания привели к тому, что современные управляемые электро-гидравлическим способом секции крепи присоединены к системе питания через внешние питающие линии.

Из DE 2909165 C3 известна питающая линия в форме арочного звена, которое расположено между двумя секциями крепи и на своем конце со стороны конвейера через питающее подключение присоединено к системе питания, и с помощью крепежного устройства шарнирно закреплено на конвейере. Другим концом арочное звено с помощью двух подключений механизированной крепи соединено со смежными секциями крепи. Секции крепи соединены арочным звеном с помощью шлангов и при процессе передвижки движутся параллельно вдоль арочного звена, за счет чего шланги и подключения механизированной крепи могут испытывать нагрузки. Так как арочное звено шарнирно закреплено на конвейере, оно может перекашиваться в процессе передвижки секций крепи.

Задачей изобретения является улучшение питающих линий для подключения механизированной крепи к системе питания, известных из уровня техники, и уменьшение нагрузок на подключения механизированной крепи, а также на присоединенные к ним шланги.

Согласно изобретению задача решается с помощью цилиндрической трубы и телескопически движущимся в ней поршневым устройством, взаимодействие которых образует телескопический, переменный по длине внутренний канал. Преимущество изобретения заключается в том, что при передвижке секций крепи с помощью телескопического направления поршневого устройства в цилиндрической трубе актуальная длина питающей линии устанавливается извне и соответственно пассивно может подгоняться к расстоянию между конвейером и секцией крепи. Далее, отдельные гидравлические потребители секций крепи могут управляться независимо от нагрузок, приложенных к гидроцилиндрам. Чтобы питающая линия в любой момент времени по своей фактической длине соответствовала расстоянию между конвейером и секцией крепи, целесообразно, чтобы питающая линия была закреплена, предпочтительно разъемно, одним концом на конвейере и другим концом на механизированной крепи.

Перемещаемое в цилиндрической трубе поршневое устройство состоит предпочтительно из массивного поршневого штока и последовательно соединенной с поршневым штоком полой поршневой трубы. Поршневая труба имеет на одном конце хвостовик, снабженный внешней резьбой, которая свинчивается с внутренней резьбой в головке поршня поршневого штока. Наружный диаметр поршневого штока предпочтительно меньше, чем внутренний диаметр цилиндрической трубы. Образованный благодаря этому между цилиндрической трубой и поршневым штоком кольцевой зазор образует частичный участок внутреннего канала. Полость поршневой трубы образует еще один частичный участок внутреннего канала, который по меньшей мере через одно соединительное отверстие в поршневой трубе соединяется с кольцевым зазором. В зависимости от степени выдвинутости внутренний канал проходит через полость поршневой трубы через соединительное отверстие и вдоль кольцевого зазора вокруг поршневого штока.

По меньшей мере одно подключение механизированной крепи расположено предпочтительно посередине между обоими концами цилиндрической трубы и выходит, что целесообразно, в кольцевой зазор между цилиндрической трубой и поршневым штоком. Питающая линия имеет предпочтительно два подключения механизированной крепи, которые могут состоять из двух боковых и/или расположенных на одинаковой высоте цилиндрической трубы патрубков, которые выходят в кольцевой зазор. Подключения механизированной крепи образуют в этом случае подключения соседних секций, и питающая линия расположена между двумя секциями крепи. Особое преимущество дает при этом тот момент, когда поршневая труба и поршневой шток имеют примерно одну длину, так что питающая линия может быть максимально телескопически раздвинута примерно на длину поршневого штока.

Целесообразно, если поршневой шток и поршневая труба снабжены направляющими втулками, имеющими уплотнения, с помощью которых поршневое устройство движется в цилиндрической трубе. Они целесообразным образом ограничивают кольцевой зазор. Одна направляющая втулка с первым уплотнением предпочтительно расположена вблизи хвостовика поршневой трубы, с помощью которого поршневая труба соединена с головкой поршня поршневого штока, и вторая направляющая втулка со вторым уплотнением предпочтительно расположена на свободном конце поршневого штока, который находится на удалении от поршневой трубы.

В предпочтительном варианте выполнения изобретения цилиндрическая труба на конце со стороны конвейера закрыта направляющей манжетой, охватывающей поршневую трубу. Направляющая манжета может при этом защищать внутренность цилиндрической трубы от попадания грязи, воды и т.п. В направляющей манжете может быть установлен или интегрирован предпочтительно один смазочный ниппель, с помощью которого может осуществляться смазка поршневой трубы, что позволяет обеспечить легкое скольжение поршневой трубы в направляющей манжете. Далее, в направляющей манжете может быть установлено очищающее кольцо, прилегающее к наружной поверхности поршневой трубы, которое может удалять грязь и угольную мелочь или т.п. с поршневой трубы при вдвижении части поршневой трубы, выступающей из цилиндрической трубы. Направляющая манжета предпочтительно может быть снабжена вентиляционным отверстием, проходящим по существу соосно с поршневым устройством, в котором, что также дает преимущество, расположен фильтр. Преимущество заключается в том, что при вдвижении или выдвижении поршневого устройства воздух, находящийся между поршневой трубой и цилиндрической трубой, может не только выходить или поступать, но и подвергаться очистке в фильтре.

Питающее подключение выполнено предпочтительно на угловой муфте, в которой с уплотнением закреплен конец поршневой трубы, выступающий из цилиндрической трубы. Целесообразным образом обращенное вверх подключение может быть подсоединено удобным для сборки образом к лавной магистрали системы питания. На угловой муфте предпочтительно расположено первое крепежное устройство для соединения с конвейером, а на конце цилиндрической трубы, противолежащем угловой муфте, установлено второе крепежное устройство для соединения с механизированной крепью. Это дает преимущество в том, что силы, действующие на питающую линию, при передвижке механизированной крепи, прикладываются к выполненным силовыми крепежным устройствам и при этом отсутствуют нагрузки на подключения механизированной крепи и питающее подключение.

Другие преимущества и варианты выполнения изобретения вытекают из следующего ниже описания, приведенного на чертежах примера выполнения предложенной питающей линии. На чертежах показывают:

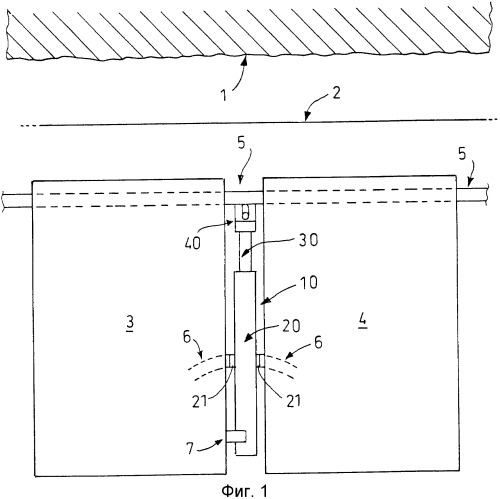

Фиг.1 - схематическое изображение вида сверху очистного забоя с конвейером и двумя секциями щитовой механизированной крепи, между которыми на конвейере закреплена питающая линия согласно изобретению;

Фиг.2 - питающая линия согласно изобретению, вид сбоку;

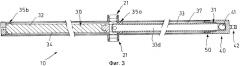

Фиг.3 - горизонтальный разрез питающей линии по фиг.2;

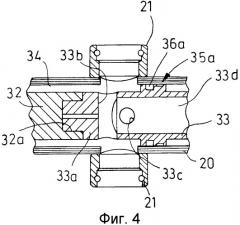

Фиг.4 - детальный разрез питающей линии по подключению к механизированной крепи;

Фиг.5 - вертикальный детальный разрез по угловой муфте, подключенной к поршневой трубе;

Фиг.6 - вертикальный детальный разрез направляющей манжеты со стороны конвейера, и

Фиг.7 - детальный разрез направляющей манжеты по фиг.6.

На фиг.1 схематически показан забой 1 с идущим параллельно ему конвейером 2, по которому передвигается не изображенный струг, с помощью которого осуществляется выемка полезного ископаемого. Левая секция 3 и правая секция 4 механизированной крепи, поддерживающей кровлю, прикреплены с помощью не изображенных гидроцилиндров к конвейеру 2, чтобы передвигать конвейер 2 при подвигании крепи к забою 1. Для питания гидравлической жидкостью отдельных секций 3, 4 механизированной крепи на закладочной стороне конвейера 2, обращенной от забоя 1, проложена система питания 5, которая состоит из отдельных не изображенных напорных трубопроводов, которые доставляют рабочую жидкость, с помощью которой приводятся в действие гидравлические стойки секций крепи и другие гидравлические агрегаты. Подключение системы питания 5 к обеим секциям крепи 3, 4 осуществляется через питающую линию 10 согласно изобретению, которая состоит, по существу, из цилиндрической трубы 20 и телескопически движущего в цилиндрической трубе 20 поршневого устройства 30. Система питания 5 подсоединяется через угловую муфту 40, закрепленную на поршневом устройстве 30 со стороны конвейера, подключение секций крепи 3, 4 осуществляется с помощью двух расположенных посередине между обоими концами цилиндрической трубы 20 патрубков 21, от которых на фиг.1 к секциям крепи 3, 4 ведут только обозначенные шланги 6. Цилиндрическая труба 20 закреплена на секции крепи 3 с помощью выступающего сбоку крепежного устройства 7, так что при относительном смещении между секцией 3 крепи и конвейером 2 поршневое устройство 30 вдвигается в цилиндрическую трубу 20 или выдвигается из цилиндрической трубы 20, при этом в любой момент времени надежно обеспечивается питание секций крепи 3 и 4 рабочей жидкостью через питающую линию 10.

На фиг.2 и 3 питающая линия 10 показана в состоянии, при котором поршневое устройство 30 полностью вдвинуто в цилиндрическую трубу 20; поршневое устройство 30 на фиг.2 показано только штриховыми линиями внутри цилиндрической трубы 20. К концу линии питания 10 со стороны конвейера присоединена угловая муфта 40, которая надета на выступающий из цилиндрической трубы 20 конец 31 поршневого устройства 30 и герметично закреплена. На угловой муфте 40 в виде цельной детали выполнена полка 42 с отверстием 42а для болта, с помощью которого угловая муфта 40 и вместе с ней конец поршневого устройства 30 со стороны конвейера может быть закреплен на конвейере 2. Вблизи противоположного конца питающей линии 10 к цилиндрической трубе 20 приварено выступающее второе имеющее вид треугольника крепежное устройство 22 с отверстием 22а.

Движущееся в цилиндрической трубе 20 поршневое устройство 30 состоит из массивного поршневого штока 32, который последовательно соединен с полой поршневой трубой 33. Поршневой шток 32, поршневая труба 33 имеют при этом одинаковый внешний диаметр и приблизительно одинаковую длину, так что расположенные посередине цилиндрической трубы 20 подключения к механизированной крепи 21 находятся вблизи хвостовика 33а поршневой трубы 33, когда поршневое устройство 30 полностью вдвинуто в цилиндрическую трубу 20. Хвостовик 33а соединяет поршневую трубу с поршневым штоком 32 с помощью резьбового соединения. Поршневой шток 32 имеет меньший наружный диаметр, чем внутренний диаметр цилиндрической трубы 20, так что вокруг поршневого штока образуется кольцевой зазор 34, который служит частью внутреннего канала, два расположенных по бокам на цилиндрической трубе 20 подключения механизированной крепи 21 на хвостовике 33а выходят в кольцевой зазор 34. Вблизи хвостовика 33а на наружной стороне поршневой трубы 33 вокруг поршневой трубы 33 расположена первая направляющая втулка 35а, которая ограничивает кольцевой зазор 34 со стороны конвейера. На конце поршневого штока 32, противоположном хвостовику 33а, вокруг поршневого штока 32 установлена вторая направляющая втулка 35b, которая ограничивает кольцевой зазор 34 со стороны механизированной крепи. Между поршневой трубой 33 и цилиндрической трубой 20 создается кольцевая полость 37, которая на одной стороне ограничена направляющей втулкой 35а и на другом конце со стороны конвейера ограничена направляющей манжетой 50, установленной в цилиндрической трубе 20.

На фиг.4 хорошо видно, что полость 33d поршня через радиальное отверстие 33с в поршневой трубе и поперечное отверстие 33b в хвостовике 33а соединена с кольцевым зазором 34. Смежный конец поршневого штока 32 имеет глухое отверстие, снабженное внутренней резьбой 32а, которая свинчивается с наружной резьбой хвостовика 33а поршневой трубы 33. К направляющей втулке 35а прилегает уплотнительное кольцо 36а, которое уплотняет кольцевой зазор 34 и ограничивает его.

На фиг.5 показана угловая муфта 40, установленная на конце поршневой трубы, к которой приварен обращенный вверх патрубок в качестве питающего подключения. Хорошо можно видеть, что угловая муфта 40 выполнена заодно с полкой 42 с отверстием 42а. Поршневая труба 33 заключается в направляющую манжету 50, которая запирает цилиндрическую трубу 20 со стороны конвейера и в деталях показана на фиг.6 и 7. Направляющая манжета 50 охватывает поршневую трубу герметично. Направляющая манжета 50 имеет кольцевой, сменный, образованный в виде торцового уплотнения, направляющий элемент, который через смазочный ниппель 52 и через канал 53 для смазочного средства обеспечивает не изображенным смазочным средством хорошее скольжение поршневой трубы 33 в направляющей манжете 50. Далее, в направляющей манжете установлено очищающее кольцо, которое препятствует попаданию посторонних частиц в цилиндрическую трубу 20. Кроме того, направляющая манжета 50 снабжена вентиляционными отверстиями 55, идущими под небольшим углом к оси симметрии поршневой трубы 33, в каждом из которых может быть расположено по одному фильтру. Вентиляционные отверстия 55 служат для продувки заполненной воздухом кольцевой полости 37 во время телескопического перемещения поршневого устройства 30 в цилиндрической трубе 20. Поршневое устройство 30 независимо от степени выдвинутости может опираться в цилиндрической трубе 20 в трех местах, а именно через направляющую втулку 35b на поршневой шток 32, через направляющую втулку 35а на поршневую трубу 33 и через направляющую манжету 50 на цилиндрическую трубу 20.

Для специалиста из описания понятны те многочисленные модификации, которые должны попадать в область защиты зависимых пунктов формулы изобретения. В качестве альтернативного решения на цилиндрической трубе может быть расположено только подключение механизированной крепи. Подключения механизированной крепи могут быть выступающими или находиться вне середины цилиндрической трубы.

1. Питающая линия (10) для подключения гидравлической механизированной крепи (3, 4) к гидравлической, идущей вдоль конвейера (2) системе питания (5) с соединяемым на стороне конвейера с системой питания (5) питающим подключением (41) и с расположенным на расстоянии от питающего подключения (41) подключением (21) механизированной крепи, которое соединено с питающим подключением (41) через внутренний канал (34, 33b, 33с, 33d), отличающаяся тем, что содержит цилиндрическую трубу (20) и телескопически движущееся в ней поршневое устройство (30), с помощью которых образован изменяемый по длине внутренний канал (34, 33b, 33с, 33d).

2. Питающая линия по п.1, отличающаяся тем, что перемещающееся в цилиндрической трубе (20) поршневое устройство (30) состоит из массивного поршневого штока (32) и последовательно соединенной с ним полой поршневой трубы (33).

3. Питающая линия по п.2, отличающаяся тем, что поршневая труба на одном конце имеет хвостовик (33а), снабженный наружной резьбой, которая свинчивается с внутренней резьбой в головке поршня поршневого штока.

4. Питающая линия по п.2 или 3, отличающаяся тем, что наружный диаметр поршневого штока (32) меньше внутреннего диаметра цилиндрической трубы (20), и образованный благодаря этому кольцевой зазор (34) между цилиндрической трубой (20) и поршневым штоком (32) образует частичный участок внутреннего канала (34, 33b, 33с, 33d).

5. Питающая линия по п.4, отличающаяся тем, что полость (33d) поршневой трубы (33) образует частичный участок внутреннего канала (34, 33b, 33с, 33d), который через соединительное отверстие (33b, 33с) в поршневой трубе (33) соединяется с кольцевым зазором (34).

6. Питающая линия по п.1, отличающаяся тем, что, по меньшей мере, одно подключение механизированной крепи (21) расположено, по существу, посередине между обоими концами цилиндрической трубы (20).

7. Питающая линия по п.1, отличающаяся тем, что содержит два выходящих в кольцевой зазор (34) подключения механизированной крепи (21), которые предпочтительно состоят из расположенных сбоку на цилиндрической трубе патрубков (21).

8. Питающая линия по п.2, отличающаяся тем, что поршневой шток (32) и поршневая труба (33) снабжены направляющими втулками (35а, 35b), имеющими уплотнения (36а, 36b), с помощью которых поршневое устройство (30) направляется в цилиндрической трубе (20), и которые ограничивают кольцевой зазор (34).

9. Питающая линия по п.2, отличающаяся тем, что цилиндрическая труба (20) на конце со стороны конвейера закрыта направляющей манжетой (50), охватывающей поршневую трубу (33).

10. Питающая линия по п.9, отличающаяся тем, что направляющая манжета (50) снабжена скользящим уплотнением (51).

11. Питающая линия по п.9, отличающаяся тем, что в направляющей манжете (50) установлен или интегрирован смазочный ниппель (52).

12. Питающая линия по п.9, отличающаяся тем, что направляющая манжета (50) имеет очищающее кольцо (54), охватывающее поршневую трубу.

13. Питающая линия по п.9, отличающаяся тем, что направляющая манжета (50) снабжена, по меньшей мере, одним вентиляционным отверстием (55), в котором предпочтительно расположен фильтрующий элемент.

14. Питающая линия по п.1, отличающаяся тем, что питающее подключение (41) выполнено на угловой муфте (40), в которой с уплотнением установлен выступающий из цилиндрической трубы (20) конец (31) поршневой трубы (33).

15. Питающая линия по п.14, отличающаяся тем, что на угловой муфте (40) расположено первое крепежное устройство (42) для соединения с конвейером, а на конце цилиндрической трубы (20), противолежащем угловой муфте, установлено второе крепежное устройство (22, 22а) для соединения с механизированной крепью.