Компрессорный агрегат для сжатия газа или газожидкостной смеси, предназначенный для закачки их в скважину или в трубопровод

Иллюстрации

Показать всеИзобретение относится к области компрессоро- и насосостроения и может быть использовано в нефтяной и газовой отраслях промышленности. Агрегат содержит станок-качалку 3, установленный на раме 4 поршневой компрессор 5, а также систему трубопроводов, объединяющих их в единое целое. Под рамой 4 станка-качалки 3 первой ступени (модуля) сжатия газа или газожидкостной смеси горизонтально или с более высоким расположением рабочей зоны, жестко или с некоторой степенью свободы закреплен поршневой компрессор 5, содержащий рабочий цилиндр 7, всасывающий клапан 8, нагнетательный клапан 9, плунжер 10 с полированным штоком 11. При этом рабочая зона 12 цилиндра 7 поршневого компрессора 5 через всасывающий клапан 8 соединена с трубопроводом 13 газа или газожидкостной смеси низкого давления, а через нагнетательный клапан 9 поршневого компрессора 5 связана, в свою очередь, с трубопроводом 14 высокого давления. При наличии в компрессорном агрегате второго модуля по трубопроводу 14 высокого давления первой ступени сжатия газ или газожидкостная смесь поступает на вторую ступень сжатия (во второй модуль) в поршневой компрессор 24 второй ступени сжатия в рабочую зону 26 цилиндра 25 через всасывающий клапан. Повышается эффективность и надежность работы за счет повышения эффективности и надежности работы поршневых компрессоров, предназначенных для утилизации как газа, так и газа с жидкостью с любым соотношением газа и жидкости. 28 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области компрессоро- и насосостроения и может быть использовано в нефтяной, газовой и других отраслях промышленности для сжатия и перекачки газа или газожидкостных смесей, в частности в нефтедобывающей отрасли для сжатия и закачки газа как отдельно, так и совместно с жидкостью в скважины для интенсификации нефтедобычи, в пласт для повышения коэффициента нефтеотдачи или с целью хранения и последующей утилизации газа или при перекачивании газа (газожидкостной смеси) по трубопроводам. В качестве рабочего газа в большинстве случаев используется попутный нефтяной или природный газ.

Закачка газа или газожидкостной смеси в эксплуатационные скважины для освоения и добычи нефти, в систему поддержания пластового давления (ППД) для увеличения нефтеотдачи пластов и интенсификации добычи нефти, закачка газа в пласт для хранения и последующей его утилизации, транспортировка газожидкостной смеси по одному трубопроводу, особенно при малых единичных объемах применения, как правило, не проводится из-за нерентабельности или малой эффективности данных проектов, а также ввиду отсутствия соответствующего оборудования.

Кроме того, в настоящее время ужесточаются требования по утилизации природного и попутного нефтяного газа. Исходя из этого изменяются и требования к оборудованию для сжатия и закачки в скважины, в пласт, для перекачки по трубопроводам попутного нефтяного газа или газожидкостной смеси для указанных месторождений и скважин. В результате необходимо создание надежного, высокоэффективного и в первую очередь менее производительного оборудования (индивидуальная закачка газа в скважину, в пласт в пределах 1000-5000-50000 м3/сут, газожидкостной смеси 1-5-50-200 и более м3/сутки) с необходимым различным развиваемым рабочим давлением (до 10-30 и более МПа), причем способного к регулированию режимов сжатия, закачки, транспортировки в широких диапазонах без смены оборудования и без ремонта скважин. В настоящее время отсутствует простое оборудование с такими возможностями.

Известен способ водогазового воздействия на пласт с помощью одно или несколько ступенчатой насосно-эжекторной системы, включающей закачку созданной одним или несколькими последовательно расположенными насосами с эжекторами и дожимным насосом газожидкостной смеси в нагнетательные скважины и добавку в газожидкостную смесь пенообразующих поверхностно-активных веществ (Дроздов А.Н. Технология и техника водогазового воздействия на нефтяные пласты. - Территория Нефтегаз, 2006, №3, с.48-51).

Недостатки известного способа:

- применяемые центробежные насосы и эжекторы имеют низкие коэффициенты полезного действия при оптимальных подачах;

- центробежные насосы и эжекторы имеют оптимальные подачи лишь в узком диапазоне подач;

- эжекторная закачка отличается низким КПД и требует стабильности технологических параметров, что в промысловых условиях обеспечить, как правило, не удается;

- сложности в регулировании оптимальных подач газа и жидкости, особенно при работе нескольких эжекторов;

- для предотвращения работы насосов в кавитационном режиме необходимо постоянно контролировать пенообразующие свойства водогазовой смеси;

- при наличии двух и более ступенчатой насосно-эжекторной системы газожидкостную смесь после 1-го и последующих (кроме последнего) эжекторов необходимо направлять в газосепараторы соответствующего давления для отделения газа и его подачи на последующий эжектор для повышения его давления, что понижает надежность работы оборудования и увеличивает его металлоемкость;

- при двух и более ступенчатой насосно-эжекторной системе часть рабочей жидкости циркулирует по замкнутому контуру: газожидкостный сепаратор соответствующей ступени повышения давления газа - насос для повышения давления этой части рабочей жидкости - рабочее сопло эжектора этой ступени сжатия газа - газожидкостной сепаратор, что дополнительно снижает КПД и надежность работы данного способа закачки газожидкостной смеси, увеличивает металлоемкость;

- как следствие известный способ имеет низкие технико-экономические и функциональные показатели из-за низких коэффициентов полезного действия эжекторов, низкой надежности работы, большой металлоемкости.

Наиболее близким к заявляемому изобретению является компрессорный агрегат для сжатия газа или газожидкостной смеси, предназначенный для закачки их в скважину или в трубопровод, состоящий из установленных с возможностью взаимодействия привода и поршневого компрессора со всасывающим и нагнетательным клапанами, обеспечивающими соответственно введение в рабочую зону поршневого компрессора и выведение из нее газа или газожидкостной смеси посредством трубопроводов низкого и высокого давления (А.с. СССР №714044, кл. F01В 23/10, от 1980 г.).

Недостатками известного компрессорного агрегата являются следующие:

- необходимость установки поршневого компрессора в укрытии;

- невозможность регулирования подачи и давления поршневого компрессора без замены его внутренних рубашек и диаметра поршня, т.е. без остановки и текущего ремонта компрессора;

- недостаточный КПД поршневого компрессора, который не превышает 0,8-0,71;

- регулирование производительности агрегата возможно, только меняя диаметр поршня, при этом меняется максимальное давление закачки, а регулировать производительность длиной хода поршня или числом двойных ходов поршня нельзя;

- при сжатии и перекачке газа или газа с малым содержанием жидкости необходим дополнительный подвод жидкости, на выкиде поршневого компрессора необходимо устанавливать газосепаратор, а жидкость пускать по замкнутому кругу, что понижает надежность работы оборудования и увеличивает его металлоемкость;

- необходима дополнительная камера между рабочим цилиндром поршневого компрессора и нагнетательным клапаном для исключения накопления газожидкостной смеси или газа в "мертвом" объеме рабочей зоны, причем объем дополнительной камеры, по меньшей мере, равен рабочему объему цилиндра поршневого компрессора;

- существующие поршневые насосы и компрессоры имеют небольшую длину хода поршня (10-30 см), являются быстроходными (400-750 мин-1), что отрицательно сказывается на надежности и продолжительности работы клапанов, цилиндра и поршня, особенно при наличии абразива.

Технический результат, достигаемый предлагаемым изобретением, заключается в повышении эффективности и надежности работы агрегата за счет повышения эффективности и надежности работы поршневых компрессоров, предназначенных для утилизации как газа, так и газа с жидкостью, с любым соотношением газа и жидкости, в частности с газосодержанием от 100 до 0%, с различными, в том числе с малыми, объемами сжатия и закачки газа или газожидкостной смеси в скважину, в пласт, трубопровод, за счет обеспечения регулируемости режимов работы вплоть до малых объемов, без смены компрессорного оборудования, при одновременном уменьшении его износа и повышения надежности работы всего агрегата.

Указанный технический результат достигается предлагаемым компрессорным агрегатом для сжатия газа или газожидкостной смеси, предназначенным для закачки их в скважину или в трубопровод, включающим модуль, состоящий из установленных с возможностью взаимодействия привода и поршневого компрессора со всасывающим и нагнетательным клапанами, обеспечивающими соответственно введение в рабочую зону поршневого компрессора и выведения из нее газа или газожидкостной смеси посредством трубопроводов низкого и высокого давления соответственно, при этом новым является то, что в качестве привода компрессорный агрегат содержит привод скважинного штангового насоса с подвеской, соединенный жестко или с некоторой свободой с поршневым компрессором, причем последний установлен горизонтально или наклонно и содержит цилиндр и плунжер с полированным штоком, при этом агрегат дополнительно снабжен направляющим блоком с гибкими связями, выполненным, по меньшей мере, с двумя желобками, один из которых предназначен для наматывания-разматывания одной гибкой связи, а другой - для разматывания-наматывания другой гибкой связи, при этом гибкие связи являются раздельными, ориентированы под углом друг к другу и одним концом зафиксированы на направляющем блоке, а другим, соответственно, - на подвеске привода скважинного штангового насоса и полированном штоке.

Агрегат содержит, по меньшей мере, два модуля, соединенных последовательно и выполняющих роль по меньшей мере двух ступеней сжатия газа или газожидкостной смеси, причем рабочая зона поршневого компрессора первого модуля через его нагнетательный клапан и трубопровод высокого давления соединена с рабочей зоной поршневого компрессора последующего модуля через его всасывающий клапан с обеспечением в дальнейшем подачи сжатого газа или газожидкостной смеси в трубопровод высокого давления последующего модуля.

Агрегат в качестве привода скважинного штангового насоса с подвеской содержит балансирный или безбалансирный станок-качалку или безбалансирный высокопрофильный мачтовый привод штанговых глубинных насосов, например безбалансирный цепной привод скважинного штангового насоса ПЦ 80-6,1.

Привод скважинного штангового насоса содержит как минимум гибкую канатную подвеску, подвеску устьевого полированного штока, устьевой полированный шток и устьевой сальник.

В качестве поршневого компрессора агрегат содержит одноцилиндровый компрессор.

В качестве поршневого компрессора агрегат содержит многоцилиндровый дифференциальный компрессор.

Полированный шток одноцилиндрового поршневого компрессора снабжен узлом для возвращения плунжера компрессора в исходное положение.

В качестве узла для возвращения плунжера компрессора в исходное положение используют систему упругих или тяговых с грузом элементов, размещенных снаружи или внутри поршневого компрессора.

Направляющий блок жестко или с некоторой свободой соединен с приводом скважинного штангового насоса через раму.

Длина наматываемых и разматываемых гибких связей на направляющий блок составляет как менее, так и более одной длины его окружности.

Направляющий блок выполнен в виде цельной детали круглой или равномерной или неравномерной эллипсоидной формы.

Направляющий блок выполнен в виде составной детали круглой и/или равномерной или неравномерной эллипсоидной формы.

Нагнетательный клапан в поршневом компрессоре преимущественно располагается выше всасывающего клапана.

Отводная трубка для отвода утечек газа или газожидкостной смеси преимущественно выходит из верхней нерабочей зоны цилиндра поршневого компрессора.

При размещении поршневого компрессора наклонно его рабочая зона располагается выше уровня нерабочей зоны для исключения скапливания свободного газа и предупреждения образования «мертвого пространства» при работе указанного компрессора, а также для обеспечения максимального коэффициента наполнения компрессора и обеспечения более легкого и надежного возврата плунжера компрессора в исходное положение в нерабочую зону компрессора.

Выход полированного штока из поршневого компрессора снабжен предпочтительно двойным сальниковым устройством.

Сальниковое устройство снабжено отводной линии для отвода утечек газа или газожидкостной смеси из полости сальника.

Выход отводной линии для отвода утечек газа или газожидкостной смеси из полости сальника для скапливания газа или газожидкостной смеси выполнен предпочтительно из верхней части полости для скапливания жидкости, имеющей большую вязкость по сравнению с газом, с целью уменьшения пропусков газа или газожидкостной смеси в атмосферу и снижения коэффициента трения.

Отводные линии для отвода утечек газа или газожидкостной смеси из сальниковой полости первой и последующих модулей - ступеней сжатия соединены предпочтительно с трубопроводом низкого давления первого модуля.

На трубопроводе высокого давления, связанного с рабочей зоной поршневого компрессора, дополнительно размещены воздушный нагнетательный компенсатор и обратный клапан.

При использовании в качестве поршневого компрессора многоцилиндрового дифференциального поршневого компрессора на трубопроводе высокого давления между воздушным нагнетательным компенсатором и обратным клапаном дополнительно размещено автоматическое запорное устройство.

В многоцилиндровом дифференциальном компрессоре плунжер состоит из двух плунжеров разного диаметра, внутренние полости которых гидравлически соединены между собой.

Для создания возвращающей силы подвижного дифференциального плунжера в исходное нерабочее положение в многоцилиндровом дифференциальном компрессоре диаметр возвратного плунжера в нерабочей зоне компрессора больше диаметра нагнетательного плунжера в рабочей зоне компрессора.

Полость поршневого компрессора между плунжерами соединена гидравлически с трубопроводом газа или газожидкостной смеси высокого давления соответствующего модуля - ступени сжатия для создания возвращающей силы для возвращения подвижного дифференциального плунжера в исходное нерабочее положение.

Он дополнительно снабжен узлом обогрева поршневого компрессора и трубопроводов, связанных с ним.

Агрегат дополнительно снабжен узлом смазки компрессора.

Агрегат дополнительно снабжен узлом ввода реагентов для предупреждения различных осложнений.

Крепление направляющего блока может быть выполнено таким образом, что подвеска привода скважинного штангового насоса и гибкая связь между направляющим блоком и подвеской могут располагаться как вертикально, так и с некоторым углом от вертикали.

Агрегат дополнительно снабжен холодильниками для охлаждения сжимаемого и перекачиваемого газа или газожидкостной смеси.

Достижение поставленного технического результата обеспечивается за счет следующего.

При размещении поршневого компрессора наклонно, чтобы рабочая зона компрессора преимущественно была выше нерабочей зоны, его нагнетательный рабочий клапан преимущественно выше всасывающего рабочего клапана, создаются условия для скапливания жидкости в рабочей зоне компрессора с целью образования подвижного столба жидкости - проточного жидкостного поршня (ПЖП), с более высокой по сравнению со сжимаемой средой плотностью и который может быть использован для получения высокой степени сжатия в одной ступени, для предотвращения образования "мертвого" газового пространства. Кроме того, наличие жидкости в этой зоне благоприятно для смачивания зоны контакта рабочего цилиндра и плунжера с целью уменьшения коэффициента трения и износа, для смачивания сальниковых уплотнений и полированного штока с целью уменьшения коэффициента трения и обеспечения более легкого и надежного возврата плунжера компрессора в исходное положение в нерабочую зону цилиндра поршневого компрессора, для уменьшения изнашивания сальниковых уплотнений, полированного штока и уменьшения пропусков газа (газожидкостной смеси) в атмосферу, уменьшения пропусков газа (газожидкостной смеси) на противоположную нерабочую зону цилиндра и далее из задней нерабочей зоны цилиндра по отводной линии утечек в трубопровод низкого давления. Отводная линия утечек выходит преимущественно в задней нерабочей зоне цилиндра из верхней его точки для создания условий наличия жидкости в нерабочей зоне цилиндра с целью смачивания контактной зоны рабочего цилиндра и плунжера, уменьшения коэффициента трения и обеспечения более легкого и надежного возврата плунжера компрессора в исходное положение в нерабочую зону поршневого компрессора.

Проточный жидкостный поршень (ПЖП) помимо функции компримирования газа выполняет и вторую функцию - отвода тепла и приближает тем самым процесс сжатия к изотермическому, что позволяет в некоторых случаях отказаться от промежуточных холодильников, необходимых при работе компрессоров.

При соединении поршневого компрессора с относительной свободой с приводом скважинного штангового насоса создаются условия для автоматической центрации плунжера в рабочем цилиндре компрессора, полированного штока в сальниках и уменьшения износов пар трения плунжер-цилиндр и полированный шток - сальники при нарушении соосности полированного штока и поршневого компрессора. Для этого желательно, чтобы поршневой компрессор мог колебаться в плоскости, перпендикулярной своей оси в пределах 10…50 мм, но при этом не желательны перемещения компрессора вперед - назад. Для этого необходимо, чтобы компрессор фиксировался не жесткими, а упругими элементами, например при помощи пружинных или резиновых элементов, с жесткой фиксацией от перемещений вдоль оси.

В случае недостаточного сжатия газа (газожидкостной смеси) на одной ступени сжатия (на одном модуле) целесообразно вводить в агрегат вторую и т.д. ступени сжатия, необходимые для дальнейшего сжатия газа (газожидкостной смеси). Поэтому в случае необходимости устанавливают эти ступени, и газ (газожидкостная смесь) с выкида 1-й ступени сжатия идет на прием второй ступени сжатия газа (газожидкостной смеси) и т.д. до создания необходимого давления. Применение последовательно нескольких модулей (нескольких ступеней сжатия) с целью повышения конечного давления повышает эффективность работы данного силового агрегата.

Благодаря использованию в качестве привода применяемых для добычи нефти приводов скважинного штангового насоса, например станка-качалки или других приводов, применяемых для добычи нефти, обеспечивается увеличение длины хода плунжера поршневого компрессора до 3-6 и более метров против обычных силовых поршневых компрессоров с длиной хода плунжера не более 10-30 см и уменьшение числа двойных ходов плунжера до 1-20 в минуту против обычных 400-750 двойных ходов в минуту, что на порядок и более уменьшает абразивный и инерционный износы деталей поршневого компрессора, а следовательно, кратно увеличивается надежность и продолжительность работы его насосной пары (цилиндр - плунжер), сальников, клапанов, привода компрессора. Также увеличение длины хода плунжера в предлагаемом агрегате против обычных поршневых компрессоров уменьшает относительный объем "мертвого" пространства (объем, который может заполнять газ в конце цикла сжатия) и увеличивает коэффициент подачи поршневого компрессора. В итоге все вышеизложенное позволяет упростить конструкцию поршневого компрессора при одновременном повышении надежности, увеличении КПД работы агрегата. Также для заявляемого компрессорного агрегата не потребуется укрытие, что снижает капитальные затраты.

Кроме того, применение в конструкции предлагаемого агрегата серийно выпускаемого оборудования для добычи нефти по новому направлению повышает стандартизацию и общую надежность работы оборудования, удешевляет затраты на производство и текущее обслуживание. Кроме того, поршневой компрессор (одноцилиндровый или многоцилиндровый) при данной схеме оборудования является достаточно простым, надежным, дешевым и легко заменяемым по сравнению со стандартными поршневыми компрессорами.

Использование тихоходного (1-20 двойных ходов в минуту) с большой длиной хода поршня (до 3-6 и более метров) поршневого компрессора с приводом, например, от штангового глубинного насоса обусловлено более высоким КПД по сравнению с применяемыми в настоящее время плунжерными (поршневыми) компрессорами: КПД поршневого компрессора и привода - станка-качалки =0,94-0,9 против 0,8-0,71 у стандартных поршневых компрессоров, что в 1,2-1,4 раза снижает потребляемую электроэнергию, а также более надежно работает при сжатии и перекачивании газожидкостной смеси. Кроме того, стоимость используемого в предлагаемом агрегате поршневого компрессора кратно меньше стоимости поршневых компрессоров, применяемых для сжатия и закачки (транспортировки) газа, газожидкостной смеси. Кроме того, предлагаемый агрегат может более длительное время работать в автономном режиме по сравнению с существующими компрессорами.

Благодаря тому что горизонтальный поршневой компрессор закреплен на раме привода скважинного штангового насоса, обеспечивается компактное расположение всего оборудования и образуется единая система элементов, которая позволяет создать надежную компрессорную систему, гарантированно работающую и самоцентрируемую.

Благодаря некоторому более высокому расположению рабочей зоны силового компрессора по сравнению с нерабочей зоной при наклонном размещении компрессора, конденсируемая при сжатии газа жидкость или жидкость в газожидкостной смеси постоянно смачивает внутреннюю поверхность поршневого компрессора и сальников полированного штока, снижает коэффициент трения и уменьшает вероятность задира внутренней поверхности цилиндра и плунжера, полированного штока с сальником, а также практически до нуля уменьшает "мертвое" пространство газа, выдавливая жидкостью сжимаемый газ, и, как следствие, автоматически поддерживается максимально высокий коэффициент подачи компрессора, а также уменьшаются усилия, необходимые для возвращения плунжера компрессора в исходное положение при ходе назад к нерабочей зоне компрессора.

Соединение подвески (она может быть канатной, цепной) привода скважинного штангового насоса и штока плунжера поршневого компрессора независимыми раздельными автономными гибкими связями с направляющим блоком, которые одним концом жестко закреплены на указанном направляющем блоке, обеспечивает достаточно длительную надежность работы этих гибких связей во времени.

Снабжение выкида поршневого компрессора двойным сальниковым устройством, состоящим из внутреннего сальника, работающего на перепаде давлений больше, чем давление сжатия и закачки (перекачки) газа (газожидкостной смеси) (10-35 и более МПа), промежуточной полости для скапливания утечек сжимаемого газа (газожидкостной смеси) с линией для отвода просочившегося газа (газожидкостной смеси) в трубопровод газа (газожидкостной смеси) низкого давления и внешнего сальника, работающего на перепаде давлений больше, чем давление в трубопроводе газа (газожидкостной смеси) низкого давления, так, чтобы закачиваемый газ (газожидкостная смесь) высокого давления с выкида поршневого компрессора уходил в трубопровод высокого давления и далее в скважину или в трубопровод, а просочившийся в промежуточную полость сальникового устройства газ (газожидкостная смесь) по отводной линии уходил в трубопровод газа (газожидкостной смеси) низкого давления и далее на прием поршневого компрессора, при этом внутренний сальник предотвращает возможность утечек газа (газожидкостной смеси) вдоль движущегося полированного штока из рабочей зоны поршневого компрессора в промежуточную полость, а внешний сальник предотвращает возможность утечек газа (газожидкостной смеси) вдоль движущегося полированного штока из промежуточной полости в атмосферу, что в целом позволяет создать работоспособное сальниковое устройство, способное работать длительное время.

Введение в конструкцию предлагаемого агрегата воздушного компенсатора на трубопроводе газа (газожидкостной смеси) с выкида поршневого компрессора способствует снижению колебаний давления в выкидной линии по сравнению с работой поршневого компрессора без воздушного компенсатора и повышает надежность работы всего оборудования.

Введение в конструкцию предлагаемого агрегата узла для возвращения плунжера одноцилиндрового поршневого компрессора в исходное положение сообщает всей системе возможность устойчиво функционировать.

Введение в конструкцию предлагаемого агрегата обратного клапана на выкидной линии поршневого компрессора сообщает устройству безопасность работ при нарушении герметичности оборудования до обратного клапана.

Введение в конструкцию предлагаемого агрегата на трубопроводе высокого давления многоцилиндрового дифференциального компрессора автоматического запорного устройства сообщает всей системе возможность устойчиво функционировать.

Направляющий блок может быть выполнен в виде цельной детали, которая в свою очередь может быть выполнена круглой формы или эллипсоидной или другой формы для изменения скорости движения плунжера при сжатии газа (газожидкостной смеси) высокого давления и при его возврате в исходное положение, при изменении неравномерности движения плунжера и, как следствие, для снижения нагрузок и уменьшения их неравномерности на подвеску привода скважинного штангового насоса, в том числе дуги эллипсов могут быть разной формы (т.е. равномерной или неравномерной эллипсоидной формы).

Кроме того, направляющий блок может быть выполнен в виде составной детали, имеющей круглую и/или эллипсоидную или другую форму (например, для одной гибкой связи круглая часть направляющего блока, для другой - эллипсоидная или другой формы). Также направляющий блок может быть сменным.

Для предотвращения выхода из строя компрессорного оборудования и трубопроводов из-за замерзания выпадающего из газа конденсата (газожидкостной смеси) в холодное время года предлагаемый агрегат может быть дополнительно снабжен узлом обогрева поршневого компрессора и трубопроводов. Также можно предусмотреть ручной или автоматический слив конденсата (газожидкостной смеси) из компрессорного оборудования при пониженной температуре или при необходимости прекращения работ. Также можно предусмотреть узел смазки поршневого компрессора. Также можно предусмотреть ввод необходимых реагентов для предупреждения различных осложнений.

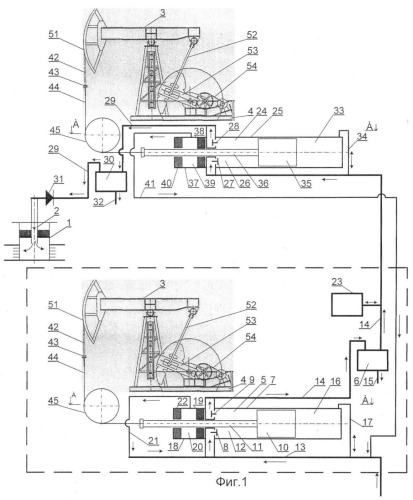

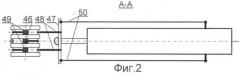

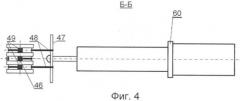

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 приведена общая схемы компрессорного агрегата с одноцилиндровым поршневым компрессором; на фиг.2 - разрез А-А; на фиг.3 - общая схемы компрессорного агрегата с многоцилиндровым дифференциальным поршневым компрессором и на фиг.4 - разрез Б-Б.

В частности, в качестве примера рассмотрим установку компрессорного агрегата для сжатия, повышения давления и подачи сжимаемого газа или газожидкостной смеси в нагнетательную скважину, при этом рассмотрим компрессорный агрегат, состоящий из двух последовательно гидравлически соединенных модулей, каждый из которых состоит из станка-качалки, которые обычно применяют в качестве привода скважинного штангового насоса, с двухплечным балансиром с канатной подвеской с четырехзвенным кривошипно-коромысловым преобразующим механизмом, и в дальнейшем эти приводы будем обозначать как станки-качалки, поршневого компрессора, холодильника и трубопроводов.

В целом модуль компрессорного агрегата для сжатия, повышения давления и закачки газа или газожидкостной смеси в нагнетательную скважину 1 с колонной насосно-компрессорных труб (НКТ) 2 и пакером содержит станок-качалку 3, установленный на раме 4 поршневой компрессор 5, в случае необходимости, холодильник 6 для охлаждения сжимаемого газа или газожидкостной смеси, а также систему трубопроводов, объединяющих их в единое целое. В нагнетательную скважину 1 спущена колонна насосно-компрессорных труб (НКТ) 2 для подачи газа или газожидкостной смеси высокого давления в эксплуатационный пласт.

В холодильнике 6 происходит охлаждение газа с отделением, в случае необходимости, конденсата или газожидкостной смеси. На установке, в случае необходимости, в газ или газожидкостную смесь дозируются те или иные реагенты для предотвращения различных осложнений: пенообразующие поверхностно-активные вещества для создания устойчивой пены при закачке газожидкостной смеси в пласт; ингибиторы коррозии, парафиноотложений, солеотложений; деэмульгаторы, смазка и прочее. Под рамой 4 станка-качалки 3 первой ступени (модуля) сжатия газа или газожидкостной смеси горизонтально или с более высоким расположением рабочей зоны, жестко или с некоторой степенью свободы закреплен поршневой компрессор 5, содержащий рабочий цилиндр 7, всасывающий рабочий клапан 8, расположенный преимущественно ниже нагнетательного рабочего клапана 9, плунжер 10 с полированным штоком 11. При этом рабочая зона 12 цилиндра 7 поршневого компрессора 5 через всасывающий клапан 8 соединена с трубопроводом 13 газа или газожидкостной смеси низкого давления, а через нагнетательный клапан 9 поршневого компрессора 5 связана, в свою очередь, с трубопроводом 14 высокого давления и холодильником 6. При этом поршневой компрессор 5 в случае необходимости для лучшей работы также может охлаждаться холодильником. В холодильнике 6 происходит необходимое охлаждение газа или газожидкостной смеси и в случае необходимости через патрубок 15 удаляется жидкость. Нерабочая зона 16 цилиндра 7 соединена отводной линией 17 для отвода утечек газа или газожидкостной смеси с трубопроводом 13 низкого давления. При этом отводная линия 17 утечек выходит из нерабочей зоны 16 цилиндра 7 преимущественно в верхней части цилиндра 7 с целью создания условий для скапливания жидкости в нерабочей зоне 16, необходимой для смачивания рабочих поверхностей цилиндра 7 и плунжера 10. На входе-выходе полированного штока 11 в рабочую зону 12 цилиндра 7 поршневого компрессора 5 для его герметизации установлено сальниковое устройство 18, состоящее из внутреннего сальника 19 для предотвращения утечек из рабочей зоны 12 цилиндра 7 поршневого компрессора 5, из полости 20 сальника 18 для скапливания утечек газа или газожидкостной смеси из рабочей зоны 12 цилиндра 7 с отводной линией 21 для отвода утечек газа или газожидкостной смеси из полости 20 в трубопровод 13 низкого давления и далее на всасывающий клапан 8 компрессора 5 и внешнего сальника 22 для предотвращения утечек из полости 20 в атмосферу. При этом выход отводной линии 21 сделан предпочтительно из верхней части полости 20 для создания условий для скапливания в ней газового конденсата (жидкости), который из-за своей большей вязкости по сравнению с газом, во-первых, уменьшает утечки газа (жидкости) в атмосферу, а во-вторых, смачивает сальники 19 и 22 и полированный шток 11 и уменьшает их износ.

При наличии в компрессорном агрегате второго модуля (второй ступени сжатия) по трубопроводу 14 высокого давления первой ступени сжатия (первого модуля) газ или газожидкостная смесь через холодильник 6, мимо воздушного компенсатора 23, предназначенного для сглаживания пульсаций давления, поступает на вторую ступень сжатия (во второй модуль) в поршневой компрессор 24 второй ступени сжатия в цилиндр 25 в рабочую зону 26 цилиндра 25 через всасывающий клапан 27. Из рабочей зоны 26 сжатый газ или газожидкостная смесь второй ступени сжатия через нагнетательный клапан 28 поршневого компрессора 24 поступает в трубопровод 29 высокого давления и через холодильник 30, обратный клапан 31 поступает в нагнетательную скважину 1.

При этом поршневой компрессор 24 второй ступени сжатия в случае необходимости для лучшей работы также может охлаждаться холодильником. В холодильнике 30 происходит необходимое охлаждение газа или газожидкостной смеси, и в случае необходимости через патрубок 32 удаляется газовый конденсат. У поршневого компрессора 24 второй ступени сжатия нерабочая зона 33 соединена отводной линией 34 для отвода утечек газа или газожидкостной смеси с трубопроводом 14 низкого давления для второй ступени сжатия (или с трубопроводом 14 высокого давления для первой ступени сжатия 14). При этом отводная линия утечек 34 выходит из нерабочей зоны 33 цилиндра 25 преимущественно в верхней части для создания в зоне 33 условий для скапливания жидкости, предназначенной для смачивания рабочих поверхностей цилиндра 25 и плунжера 35 с целью снижения утечек газа из рабочей зоны 26 и уменьшения износа поверхностей цилиндра 25 и плунжера 35. На входе-выходе полированного штока 36 в рабочую зону 26 цилиндра 25 поршневого компрессора 24 второй ступени сжатия для его герметизации установлено сальниковое устройство 37, состоящее из внутреннего сальника 38 для предотвращения утечек из рабочей зоны 26 цилиндра 25 в полость 39 сальника 37, полости 39 для скапливания утечек из рабочей зоны 26 цилиндра 25 и внешнего сальника 40 для предотвращения утечек газа или газожидкостной смеси из полости 39 в атмосферу. Полость 39 сальникового устройства 37 снабжена отводной линией 41 для отвода утечек из полости 39 в трубопровод 13 низкого давления первой ступени сжатия и далее на всасывающий клапан 8 компрессора 5 первой ступени сжатия, и при этом выход отводной линии 41 из полости 39 сделан преимущественно из верхней ее части для создания условий для скапливания в ней газового конденсата (жидкости), который из-за своей большей вязкости по сравнению с газом, во-первых, уменьшает утечки газа (жидкости) в атмосферу, а во-вторых, смачивает сальники 38 и 40 и полированный шток 36, уменьшая их износ.

Станки-качалки 3 обеих ступеней сжатия (обоих модулей) являются одинаковыми и снабжены сдвоенной канатной подвеской 42, которая через подвеску 43 (типа подвески устьевого штока) связана гибкой связью 44 (например, тросом, канатом, пластинчатой цепью) с направляющим блоком 45 и жестко закреплена на нем одним концом в фиксаторе 46 (фиг.2). При этом блок 45 может крепиться таким образом, что канатная подвеска 42 и гибкая связь 44 могут располагаться как вертикально, так и с некоторым углом от вертикали. Полированные штоки 11 первой ступени сжатия и 36 второй ступени сжатия через зажим 47 также соединены спаренной гибкой двойной связью 48 со своими направляющими блоками 45. Одни концы гибкой связи 48 также жестко закреплены на направляющем блоке 45 в фиксаторах 49. При этом направляющий блок 45, имеющий длину окружности преимущественно не менее максимальной длины хода станка-качалки, выполнен с возможностью наматывания на него и разматывания с него указанных гибких связей 44 и 48 преимущественно на длину не более одного оборота с целью исключения истирания этих гибких связей. В преимущественном варианте выполнения на наружной поверхности направляющего блока 45 выполнены три желобка, средний из которых предназначен для наматывания - разматывания одной гибкой связи, например гибкой связи 44, а два боковых - для наматывания - разматывания другой гибкой связи, например гибкой связи 48, и в рабочем и в нерабочем состояниях агрегата гибкая связь 44 является частично намотанной - частично размотанной на блоке 45, а гибкая связь 48 частично размотанной - частично намотанной. Полированные штоки 11 первой ступени сжатия и 36 второй ступени сжатия соответственно плунжеров 10 и 35 снабжены узлом 50 для возвращения плунжеров 10 и 35 в исходное положение, например упругими элементами типа резины или пружинами, закрепленными с одной стороны на зажиме 47 полированных штоков 11 или 36 и с другой стороны на корпусе компрессора 5 или 24 или на раме 4 станка-качалки 3. Узел 50 может располагаться или внутри компрессора, или с выходом наружу. Возвращению в исходное положение плунжеров 10 или 35 также способствует некоторое более высокое положение рабочей зоны 12 или 26 цилиндра 7 и 25 соответственно компрессоров 5 и 24 относительно нерабочей зоны цилиндра 16 и 33.

Предлагаемый компрессорный агрегат с одноцилиндровым поршневым компрессором в одну, две или более ступеней сжатия (при наличии нескольких модулей) работает следующим образом.

При ходе головки балансира 51 станка-качалки 3 вверх происходит разматывание гибкой связи 44 с направляющего блока 45 с одновременным наматыванием на него гибкой связи 47 и передачей движения на плунжер 10 компрессора 5 первой ступени сжатия через полированный шток 11, связанный гибкой связью 48 с направляющим блоком 45. При этом также растягиваются упругие элементы узла 50 для возвращения плунжера 10 в исходное положение. В результате передвижения плунжера 10 компрессора 5 закрывается всасывающий рабочий клапан 8, открывается нагнетательный рабочий клапан 9 и сжимаемый газ или газожидкостная смесь из рабочей зоны 12 цилиндра 7 поршневого компрессора 5 поступает в трубопровод 14 высокого давления первой ступени сжатия и затем через холодильник 6, мимо воздушного компенсатора 23 и обратный клапан 31 или в колонну НКТ 2 нагнетательной скважины 1 и далее в пласт или на вторую ступень сжатия (второй модуль).

В последнем случае газ или газожидкостная смесь по трубопроводу 14 высокого давления (для первой ступе