Способ транспортировки природного газа

Иллюстрации

Показать всеИзобретение относится к области нефтегазовой промышленности, а именно транспортировке природного газа. Способ заключается в том, что природный газ сжижают и загружают в контейнер, который перемещают под действием перепада давления, имеющегося в трубопроводе, в котором течет газ, причем сжиженный газ, преимущественно метан, находится при давлении, равном давлению в трубопроводе. Технический результат - повышение эффективности транспорта газа. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области нефтегазовой промышленности, а именно транспортировке природного газа и может быть использовано при сооружении новых и модернизации действующих магистральных газопроводов.

Существует много различных способов транспортировки природного газа. Одним из известных способов транспортировки газа является использование газопроводов (SU 1054241, 1982). Также известен способ транспортировки газа в баллонах, например, железнодорожным транспортом.

В настоящее время существует проблема повышения пропускной способности существующих газотранспортных систем.

Одним из способов увеличения поставки газа является построение дополнительных ниток магистральных трубопроводов. Но этот процесс очень трудоемкий, т.к. он происходит, как правило, в труднодоступных районах и, следовательно, требуются значительные трудовые и финансовые вложения.

Известен способ увеличение пропускной способности газотранспортных систем путем построения газопроводов, рассчитанных на эксплуатацию при давлениях порядка 100-150 атм. Но в этом случае придется разрабатывать принципиально новые технологии построения газопроводов, толщина стенок которых будет больше, чем у существующих, и компрессорных станций, которые будут рассчитаны на поддержание более высокого давления, что тоже приводит к большим финансовым затратам.

Как альтернатива газопроводам высокого давления могут быть представлены газопроводы большого диаметра. Но и здесь встает та же проблема. Необходимо разрабатывать технологии построения более широких газопроводов и компрессорных станций, рассчитанных на использование этих труб.

Известен способ транспортировки сжиженного газа в криогенных трубопроводах. В них газ передается при низких температурах. Как варианты, могут рассматриваться транспортировка газа в сжиженном и закритическом состояниях. Данный способ транспорта мог бы увеличить пропускную способность газопровода в несколько раз. Но процесс производства и прокладки криогенных труб является весьма сложным технологически, что, в свою очередь, ведет и к значительным финансовым затратам, т.к. необходимо применение дорогих материалов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ транспортировки природного газа с использованием магистрального газопровода (SV 605768), при этом природный газ транспортируется по трубопроводу за счет перепада давления в трубопроводе, причем предварительно природный газ сжижают и помещают в замкнутые контейнеры.

Недостатком известного способа является то, что при транспортировке природного газа в трубопроводе в жестких герметичных контейнерах при высокой скорости потока в непрерывном режиме происходит образование турбулентного движения за счет закручивания потока газа при скоплении контейнеров при изменении перепада давления в системе по техническим причинам, что может вызвать значительную потерю энергии на трение.

Техническим результатом изобретения является повышение эффективности транспортной системы природного газа за счет повышения экономичности и пропускной способности, а также повышения надежности системы. Это достигается за счет того, что природный газ транспортируют по трубопроводу за счет перепада давления в трубопроводе, причем предварительно сжиженный путем сжатия и/или охлаждения газ помещают в замкнутые контейнеры, при этом давление в контейнере поддерживают равным давлению газа в трубопроводе. Давление в контейнере регулируют, например, при помощи клапана или пористого материала оболочки контейнера. Для сжижения газ, преимущественно метан, охлаждают до криогенных температур и помещают в теплоизоляционный контейнер, причем величину теплозащиты и свойства материала контейнера выбирают таким образом, чтобы в течение заданного времени при внешних давлении и температуре, равных давлению и температуре в трубопроводе, испарялось не более 5% газа, помещенного в контейнер. При этом соотношение компонент природного газа выбирают таким, при котором газ остается в жидком состоянии в диапазоне давлений и температур, имеющих место в трубопроводе.

На чертежах представлены:

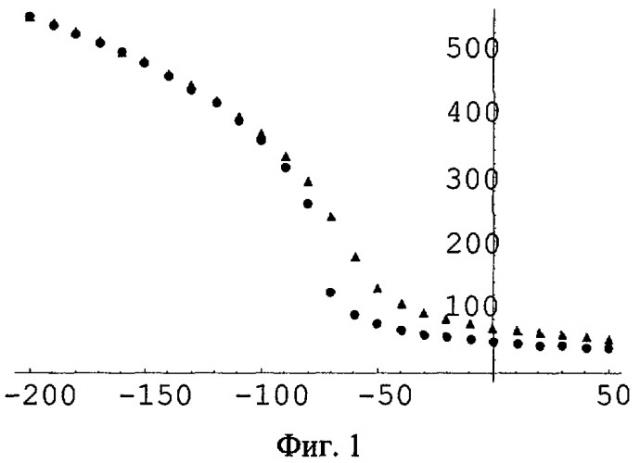

фиг.1 - график зависимости плотности газа (кг/м3) от температуры (°С);

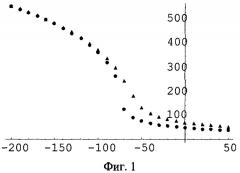

фиг.2 - график зависимости теплоемкости газа (1000 Дж*кг/К) от температуры (°С);

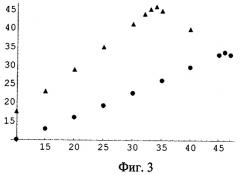

фиг.3 - зависимость мольной доли жидкого метана в смеси от мольной доли пропана в смеси при Т=0°С (Сmax=46% при Сpr=34% при давлении 75 атм; Сmax=33,8% при Сpr=46% при давлении 50 атм);

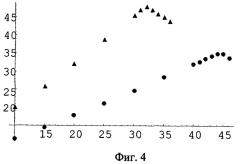

фиг.4 - зависимость мольной доли жидкого метана в смеси от мольной доли пропана в смеси при Т=-5°С (Сmax=48% при Сpr=32% при давлении 75 атм; Сmax=35% при Сpr=45% при давлении 50 атм);

фиг.5 - зависимость мольной доли жидкого метана в смеси от мольной доли пропана в смеси при Т=+5°С (Cmax=44,05% при Сpr=35% при давлении 75 атм; Сmax=32% при Сpr=48% при давлении 50 атм);

фиг.6 - зависимость мольной доли жидкого метана в смеси от мольной доли изобутана в смеси при Т=0°С (Сmax=45% при Cb=35% при давлении 75 атм; Сmax=33,3% при Сb=46% при давлении 50 атм);

фиг.7 - зависимость мольной доли жидкого метана в смеси от мольной доли изобутана в смеси при Т=-5°С (Сmax=46,7% при Сb=33% при давлении 75 атм; Сmax=34,8% при Сb=45% при давлении 50 атм);

фиг.8 - зависимость мольной доли жидкого метана в смеси от мольной доли изобутана в смеси при Т=+5°С (Сmax=43,2% при Сb=36% при давлении 75 атм; Сmax=32% при Сb=48% при давлении 50 атм).

Пример конкретного выполнения способа 1

Приведем описание движения контейнера в трубе. В горизонтальном газопроводе, диаметр которого dт, движется цилиндрический контейнер длиной L и диаметром dк(dк<dт). Контейнер содержит флюид плотностью ρж. Вес конструкции контейнера считаем пренебрежимо малым по сравнению с весом жидкости в нем. Контейнер движется на шарикоподшипниках и коэффициент трения качения равен ξ. Контейнер движется за счет перепада давления, который мы считаем постоянным и известным. Также существует перетекание флюида через кольцевой зазор между контейнером и трубой, из-за этого возникает вязкое трение в зазоре. Можно показать, что установившаяся скорость контейнера будет следующей:

Сделаем численную оценку скорости движения контейнера. Пусть ρж=400 кг/м3, dтр=1,44 м, dк=1,4 м, ξ=0,003, dp/dx=25 Н/м, µ≈104. Значение коэффициента трения подшипников было дано инженерами Центрального аэрогидродинамического института (ЦАГИ). Итак, скорость контейнера uк≈10 м/с, что является вполне реальным результатом при том, что оценки сделаны для случая, когда скорость течения газа по трубе составляет около 15 м/с.

Оценим эффективность контейнера с точки зрения потерь энергии на трение. Если подставить коэффициенты трения для газа, текучего в трубе, и для контейнера, получим, что потери энергии при движении контейнера меньше или, по крайней мере, равны (в зависимости от коэффициента трения) потерям энергии при течении того же количества газа, но при нормальных температурных условиях. Также рассматривается возможность частичной ламиниризации течения за счет движения контейнера в трубе.

Существует проблема поддержания низкой температуры в контейнере во время его движения. Для достижения расчетной плотности необходимо охладить метан до температуры порядка 170К. В настоящее время при подготовке газа к транспортировке используются средства, которые способны охладить газ до температур порядка 200К (например, турбодетандеры). Также для охлаждения газа можно использовать пластовую энергию, которая зачастую просто дросселируется. Транспортировка сжиженного природного газа широко известна. Например, снабжение Японии и других стран природным газом осуществляется в криогенных условиях при помощи специальных судов в криогенных танках. Однако давление в танках находится около 1 атмосферы, что приводит к необходимости значительно понижать температуру. Техника сжижения природного газа хорошо отработана.

Обратимся к проблеме сохранения этого холода. Для этого контейнер должен быть выполнен из теплоизолирующего материала. Вполне реальным показателем теплозащиты является 30-40 Вт/м2 (такие значения имеют место в криогенных аэродинамических трубах при перепаде температур около 200К). Рассмотрим графики изменения плотности от температуры. Графики (фиг.1) выполнены при значениях давлений 50 атм (кружочек) и 75 атм (треугольник), т.к. именно в этом диапазоне изменяется давление в газопроводе.

Примерно при 70 градусах видно резкое нарастание плотности и перегиб, что, судя по всему, соответствует переходу метана в закритический режим. Также из графика видно, что при рассматриваемых нами температурах плотность слабо зависит от давления, что для нас очень важно. Теперь оценим тепло, которое получит контейнер, например, за сутки движения и посмотрим, на сколько изменится температура содержащегося в нем флюида.

Для оценки изменения температуры рассмотрим график (фиг.2) теплоемкости метана при постоянном объеме (обозначения аналогичны фиг.1), т.к. объем контейнера остается постоянным на всем пути следования.

Из графика видно, что теплоемкость также слабо зависит от давления при рассматриваемых температурах, т.е. ее можно считать практически постоянной на всем пути.

Теперь составим уравнение баланса потока тепла через стенки контейнера. Пусть характерный временной интервал равен одним суткам. Вычислим, насколько повысится температура флюида внутри контейнера за это время.

ΔQ=P·Δt=cv·mф·ΔT, где

Р - теплопропускание материала обшивки контейнера,

mф - масса флюида внутри контейнера.

Подставив значения, получим, что температура флюида изменится на ΔТ≈3К. Значит наше предположение о постоянстве значения всех физических величин оказалось верным, и, главное, это доказывает реальную возможность такой транспортировки сжиженного природного газа.

Пример конкретного выполнения способа 2

Добываемый газ по системе внутрипромысловых газопроводов поступает на предварительную переработку - комплекс мер по подготовке газа к дальнему транспорту. Газ проходит осушку, из него выделяют жирные компоненты, копремируют и отправляют в магистральный газопровод.

При этом выделенные жирные компоненты проходят сжижение, после чего полученную жидкость "заправляют" в контейнеры. Причем предлагается осуществлять сжижение газа за счет энергии самого пласта (например, использование сверхзвукового сепаратора (патент №2272973)). Сейчас же эта энергия, к сожалению, в основном гасится во время промысловой подготовки, а потом приходится использовать дожимные компрессорные станции. Далее контейнеры поступают в магистральный газопровод.

Прохождение компрессорной станции можно осуществить двумя способами. Во-первых, можно сделать специальную шлюзовую камеру. После захода в нее контейнера с двух сторон опускаются заслонки, там нагнетается нужное давление в 75 атм, заслонки поднимаются, и контейнер вновь поступает в магистральный трубопровод. Однако необходим какой-то материал, способный выдержать огромное давление, и к тому же конструкция данной камеры с технической точки зрения будет слишком сложной. Поэтому предлагается второй вариант. Жидкость из контейнера "переливают" в специальную емкость, где с помощью обычного жидкостного насоса создается необходимое давление, дальше жидкость снова закачивают в контейнер, и он продолжает свой путь. Этот способ, скорее всего, будет проще осуществить на практике, к тому же он потребует меньших затрат.

Контейнеры можно посылать как поодиночке, так и группами по несколько штук. Это будет зависеть от требуемого расхода. Причем в случае группового движения контейнеры будут интерферировать, что, возможно, приведет к уменьшению трения в трубопроводе (из-за изменения картины течения).

Проанализируем возможный химический состав сжиженного газа в контейнерах, именно от этого напрямую зависит его энергетическая ценность. Рассмотрим смесь из пяти компонент: метан, этан, пропан, изобутан, изопентан. Оказывается, что при определенной концентрации остальных компонент, метан будет находиться в жидком состоянии при нормальной температуре. Будем по очереди изменять долю пропана, изобутана и изопентана в смеси, соответственно оставляя содержание других компонент постоянным, и посмотрим, как от этой доли зависит доля жидкого метана в смеси. А также проследим зависимость от температуры.

На графиках (фиг.3-8) обозначено: ▲ - давление 75 атм; ● - давление 50 атм; Cmax - максимальная мольная доля жидкого метана в смеси; Сm - мольная доля жидкого метана в смеси; Сpr - мольная доля пропана в смеси; Сb - мольная доля изобутана в смеси; Cpn - мольная доля изопентана в смеси.

Сначала изменяем долю пропана в смеси. Рассмотрим мольные доли различных компонент в смеси (фиг.3-5).

Точка перегиба на графике соответствует переходу всей смеси в жидкое состояние. То есть в этот момент достигается максимально возможная концентрация жидкого метана в смеси. Зная концентрацию метана при 75 атм и 50 атм соответственно, мы всегда можем вычислить, сколько метана испарилось из контейнера за время его движения между двумя соседними компрессорными станциями.

Из графиков видно, что чем ниже температура, тем выше мольная доля жидкого метана.

Аналогичные графики имеют место и для других компонент (фиг.6-8).

Оценим эффективность такого способа транспортировки с точки зрения величины теплоты сгорания транспортируемого углеводородного сырья. Воспользуемся следующими справочными данными:

| Газ | метан | этан | пропан | изобутан | изопентан |

| Теплота сгорания, кДж/моль | 890 | 1560 | 2202 | 2658 | 3540 |

Рассмотрим участок трубопровода объемом V=50 м3 при давлении р=75 атм и температуре Т=0°С. В одном случае, весь этот объем заполнен природным газом, мольный состав которого: 98% метана, 0,5% этана, 0,5% пропана, 0,5% изобутана, 0,5% изопентана. В другом случае, объем 49 м3 занимает природный газ и 1 м3 - контейнер. Мольный состав сжиженного газа в контейнере соответствует максимально возможной мольной доле жидкого метана (точка перегиба на графике).

1. Рассмотрим природный газ. Зная его мольный состав, с помощью программы Брусиловского найдем плотность и молярную массу: ρ=70,3 кг/м3, М=16,7 кмоль/кг. Тогда масса данного объема газа (50 м3) равна: m=ρV=3515 кг. Найдем количество молей: . Тогда количество тепла, которое будет получено при сжигании данного объема, равно: Q=v·q=187345 МДж, где q - теплота сгорания метана.

2. Теперь рассмотрим контейнер в трубе с природным газом. Сначала найдем теплоотдачу от объема 49 м3 природного газа:

m=3444,7 кг⇒v=206,3 кмоль⇒Q0=183607 МДж.

3. Пусть мольный состав содержимого контейнера таков: 47% метана, 6% этана, 33% пропана, 7% изобутана и 7% изопентана. Тогда плотность, молярная масса, масса и количество молей смеси равны: ρ=437,б кг/м3, М=32,27 кмоль/кг, m=437,6 кг, v=13,56 кмоль. Зная мольные доли каждой из компонент в смеси, найдем количество молей для каждой компоненты, а потом и количество тепла, выделяющееся при их сгорании:

| компонента | метан | этан | пропан | изобутан | изопентан |

| v, кмоль | 6,37 | 0,81 | 4,47 | 0,95 | 0,95 |

| g, МДж | 5669 | 1264 | 9843 | 2525 | 3363 |

Таким образом, общее количество тепла, которое выделится при сгорании 49 м3 природного газа и содержимого одного контейнера, равно:

Q1=206271 МДж. Тогда прирост теплоотдачи составит:

4. Аналогичные вычисления проводятся и для двух других возможных мольных составов содержимого контейнера.

Мольный состав: 45% метана, 6% этана, 7% пропана, 35% изобутана, 7% изопентана. Тогда: ρ=478,6 кг/м3, M=43,391 кмоль/кг, m=478,6 кг, v=12,76 кмоль.

| компонента | метан | этан | пропан | изобутан | изопентан |

| v, кмоль | 5,74 | 0,77 | 0,89 | 4,47 | 0,89 |

| g, МДж | 5109 | 1201 | 1960 | 11881 | 3150 |

Q1=206903 МДж⇒η≈10%.

Мольный состав: 42% метана, 6% этана, 7% пропана, 7% изобутана, 38% изопентана. Тогда: ρ=531,5 кг/м3, М=50,5 кмоль/кг, m=531,5 кг, v=12,3 кмоль.

| компонента | метан | этан | пропан | изобутан | изопентан |

| v, кмоль | 5,17 | 0,74 | 0,86 | 0,86 | 4,67 |

| g, МДж | 4601 | 1154 | 1894 | 2286 | 16532 |

Q1=210074 МДж⇒η≈12%.

Таким образом, мы получили, что прирост теплоотдачи составит в среднем 10-12%.

Вывод

Как известно, при сжижении плотность газа возрастает более чем в 10 раз, следовательно, даже по самым грубым оценкам в контейнере будет находиться в 10 раз больше вещества (по массе), чем в одном кубометре газопровода. Сжиженный газ - более ценное сырье (по калорийности), нежели обычный газ. Если испарить содержимое контейнера, то этот газ займет в трубопроводе объем в 10 раз превосходящий объем контейнера. Таким образом, налицо увеличение пропускной способности газопровода. При этом мы не будем строить новые нитки, а будем использовать существующие трубопроводы. Немаловажен и тот факт, что потребитель получает сжиженный газ, расфасованный в упаковки, удобные для дальнейших перевозок. К тому же можно сделать контейнеры так, чтобы их можно было вставлять друг в друга, как тележки в супермаркетах. Как показали экспериментальные исследования, потери энергии при движении контейнера не превосходят потерь, которые имеют место при прохождении того же расстояния таким же количеством газа, движущимся в трубе при нормальных температурных условиях. Реализация данного технического решения не требует существенной реконструкции газотранспортной системы. Переход контейнера через компрессорную станцию может быть осуществлен либо шлюзованием, либо перекачкой СПГ мимо этой станции. Наконец, энергию, которая зачастую дросселируется на месторождениях, можно использовать для понижения температуры этого газа, а холод, полученный от газа в пункте назначения, может быть использован в производственных целях. Согласно описанию изобретения давление внутри контейнера равно внешнему и вовсе не обязательно делать контейнер полностью из прочного материала. Достаточно сделать складной каркас и обтянуть его теплоизолирующим материалом.

Таким образом, использование предложенного способа позволит повысить эффективность использования магистрального газопровода для транспортировки газа за счет увеличения пропускной способности газопровода и сокращения расхода энергии.

1. Способ транспортировки природного газа по трубопроводу в контейнерах за счет использования перепада давления по длине трубопровода, заключающийся в том, что газ предварительно сжижают и помещают в замкнутые контейнеры, отличающийся тем, что газ сжижают путем сжатия и/или охлаждения, а давление в контейнере поддерживают равным давлению газа в трубопроводе.

2. Способ по п.1, отличающийся тем, что для сжижения газ, преимущественно метан, охлаждают до криогенных температур, помещают в теплоизоляционный контейнер.

3. Способ по п.1 или 3, отличающийся тем, что величину теплозащиты и свойства материала контейнера выбирают таким образом, чтобы в течение заданного времени при внешних давлении и температуре, равных давлению и температуре в трубопроводе, испарялось не более 5% газа, помещенного в контейнер.

4. Способ по п.1, отличающийся тем, что соотношение компонент природного газа выбирают таким, при котором газ остается в жидком состоянии в диапазоне давлений и температур, имеющих место в трубопроводе.