Способ определения остаточного ресурса металла магистрального газопровода

Иллюстрации

Показать всеИзобретение относится к области диагностики линейной части газотранспортных систем и может быть использовано при оценке остаточного ресурса металла магистрального трубопровода. Для реализации способа вырезают не менее 3-х пластин металла газопровода, например, из труб аварийного запаса. Одну пластину используют в качестве эталонного образца, а другие устанавливают внутрь магистрального газопровода в местах, доступных для периодического доступа. При проведении планово-предупредительного ремонта извлекают одну из пластин, снимают с ее поверхности, обращенной внутрь газопровода, слой толщиной 0,1-0,12 от толщины пластины и проводят анализ распределения концентрации атомов водорода по толщине в эталонном и полученном элементе извлеченной пластины с определением коэффициента диффузии атомов водорода. При следующем ремонте исследованную пластину возвращают внутрь трубы газопровода, а другую пластину извлекают и аналогичным образом исследуют. Далее определяют зависимость изменения концентрации атомов водорода по толщине пластин от момента начала эксплуатации газопровода, прочностные параметры материала трубы газопровода и на основании полученных результатов определяют остаточный ресурс материала трубопровода. Технический результат: повышение достоверности оценки остаточного ресурса металла трубопровода в процессе его эксплуатации. 3 ил.

Реферат

Изобретение относится к области диагностики линейной части распределительных и магистральных газотранспортных систем, основано на использовании нанотехнологий и может быть использовано при оценке остаточного ресурса металла магистрального трубопровода, работающего в условиях длительного воздействия постоянных и переменных нагрузок.

При длительной эксплуатации магистральных трубопроводов происходит снижение пластических и вязких свойств металла. Снижение пластических свойств металла труб происходит за счет деформационного старения и может вызвать несоответствие механических свойств нормативным показателям, а в некоторых случаях является причиной нарушения целостности магистральных трубопроводов.

Известен способ определения остаточного ресурса металла магистрального трубопровода, который заключается в контроле магнитошумовым прибором участков трубопровода, изготовлении пластин металла трубопровода из труб аварийного запаса или металла, подвергнутого предварительной термообработке и искусственному деформационному старению с различной степенью пластической деформации, изготовлении образцов из этого металла, измерении магнитошумового сигнала и построении графика изменения этого сигнала на образцах металла, подвергнутого искусственному деформационному старению различной степени, механических испытаниях и построении графика изменения одного параметра механических свойств металла, подвергнутого искусственному деформационному старению различной степени, и установлении тарировочной зависимости между параметром механических свойств металла, магнитошумовым сигналом и величиной искусственного деформационного старения различной степени, определении величины параметра механических свойств по графику изменения магнитошумового сигнала и параметра механических свойств от степени искусственного деформационного старения, определении остаточного ресурса металла по отношению параметра механических свойств к его нормируемому значению (см. патент RU №2108560, 10.04.1998).

Данный способ дает возможность проводить обследование магистральных трубопроводов, использующих пластичные и вязкие малоуглеродистые стали неразрушающим стенку магистрального трубопровода способом. Однако магнитно-шумовой способ очень чувствителен к структурному состоянию металла и уровню его напряженного состояния. Как правило, в конструкциях, изготовленных из низколегированных сталей, изменение этих факторов для магнитно-шумового сигнала существенно и при определении ударной вязкости приводит к большим погрешностям. Кроме того, для большинства марок низколегированных сталей зависимость магнитно-шумового сигнала от величины пластической деформации имеет вид кривой с максимумом. Максимум сигнала для большинства марок стали располагается в пределах 2-4% пластической деформации. Поэтому при измерении магнитно-шумовым прибором одному значению сигнала соответствуют два значения ударной вязкости, которые разделить практически невозможно. Кроме этого, зависимость ударной вязкости от пластической деформации имеет минимум, расположенный в пределах 10-15% пластической деформации, что также снижает достоверность определения ударной вязкости по магнитно-шумовому сигналу.

Наиболее близким к заявляемому способу по сущности является способ определения остаточного ресурса металла магистрального газопровода, заключающийся в том, что вырезают пластины металла газопровода, например, из труб аварийного запаса, проводят их испытание и последующее исследование, по результатам которого определяют остаточный ресурс материала магистрального газопровода (см. патент RU №2221231, 10.01.2004).

Данный способ позволяет повысить достоверность оценки остаточного ресурса металла магистрального трубопровода в процессе его эксплуатации за счет учета совокупности факторов, вызывающих постепенное деформационное старение действующего трубопровода, и параметров механических свойств, чувствительных к этому процессу с переходом к количественной величине остаточного ресурса.

Однако принятие в качестве минимального остаточного ресурса только одного из выбранных параметров механических свойств металла трубопровода снижает достоверность получаемой информации, поскольку интерпретация результатов диагностирования по-прежнему остается серьезной проблемой.

Технической задачей настоящего изобретения является диагностика старения металла труб, как следствие процесса наводораживания или «водородной болезни», проявляющей себя в материале труб при транспортировке углеводородов за счет учета распределения концентрации атомов водорода в материале трубы как результата трения газового потока о внутреннюю стенку трубы.

Технический результат заключается в том, что достигается повышение достоверности оценки остаточного ресурса металла магистрального трубопровода в процессе его эксплуатации.

Поставленная задача решается, а технический результат достигается за счет того, что способ определения остаточного ресурса металла магистрального газопровода заключается в том, что вырезают пластины металла газопровода, например, из труб аварийного запаса, проводят их испытание и последующее исследование, по результатам которого определяют остаточный ресурс материала магистрального газопровода, при этом вырезают не менее 3-х пластин, одну из которых используют в качестве эталонного образца, а другие устанавливают внутрь магистрального газопровода в местах, доступных для периодического доступа, например на газоперекачивающих станциях, далее в период проведения планово-предупредительного ремонта извлекают одну из пластин, снимают с ее поверхности, обращенной внутрь газопровода, слой толщиной 0,1-0,12 от толщины пластины и проводят анализ распределения концентрации атомов водорода по толщине в эталонном и полученном элементе извлеченной пластины с определением коэффициента диффузии атомов водорода, при следующем планово-предупредительном ремонте исследованную пластину возвращают назад внутрь трубы газопровода, а другую пластину извлекают и аналогичным образом срезают последующий слой толщиной 0,1-0,12 от толщины пластины и проводят анализ в полученном элементе пластины распределения концентрации атомов водорода с определением коэффициента диффузии атомов водорода и таким образом последовательно, повторяя описанные операции, определяют зависимость изменения концентрации атомов водорода по толщине пластин от момента начала эксплуатации газопровода и на основании полученных результатов определяют прочностные параметры материала трубы газопровода, на основании которых определяют остаточный ресурс материала магистрального газопровода.

Настоящий способ основан на периодическом получении информации о состоянии процесса наводораживания материала труб магистральных газопроводов для ее дальнейшей обработки и использования при комплексном анализе и прогнозе технического состояния участков линейной части магистральных газопроводов.

Предлагаемое изобретение основано на использовании метода вторичной ионной мас-спектрометрии (ВИМС-анализа) для периодического измерения распределения концентрации атомов водорода в материале трубы как результата трения газового потока о внутреннюю стенку трубы. Указанный метод позволяет определять концентрацию газа, диффундирующего в материал трубы, включая такие газы, как водород и его изотопы, с точностью до 0,0001% на глубину от 1 до 10 мкм.

В ходе проведенного исследования была выявлена возможность периодической (с периодом, совпадающим с интервалом планово-предупредительного ремонта (ППР)) оценки процесса наводораживания материала трубы путем использовании ВИМС-анализа для периодического измерения распределения концентрации атомов водорода в материале трубы магистрального газопровода по всей толщине стенки трубы. Результаты каждого очередного анализа состояния материала трубы после компьютерной обработки накопленных результатов могут быть использованы для комплексного анализа и прогноза технического состояния различных участков магистрального газопровода. При этом было выявлено, что наиболее предпочтительно исследуемые образцы (пластины из металла газопровода) изготавливать из материала, соответствующего марке стали материала трубы, например из труб аварийного запаса, и с размером не более 2×10×10 мм, а потом устанавливать пластины на участках магистрального газопровода в местах, где результат процесса наводораживания образца соответствует результату трения струи транспортируемых газов о стенку газопровода. Такими местами могут являться компрессорные станции и другие устройства, периодически подвергаемые планово-предупредительному ремонту, процедура которого создает техническую возможность для проведения периодического ВИМС-анализа установленных в магистральных газопроводах пластин. Преимуществом данного способа является то, что ВИМС- анализ на глубину, составляющую 5-10 мкм, занимает всего 2.5-8 часов рабочего времени, что позволяет получить качественную оценку состояния стенок магистральных газопроводов.

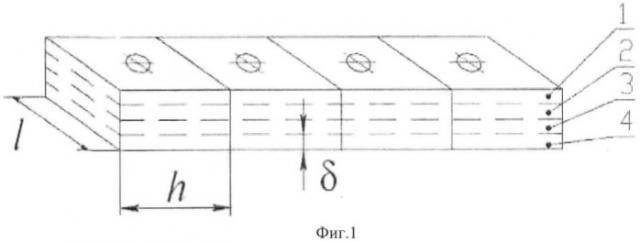

На фиг.1 представлена схема разделки пластины, изготовленной из трубы газопровода.

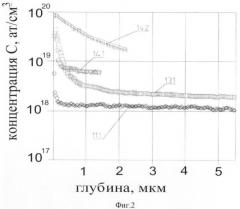

На фиг.2 представлен результат экспериментальной проверки распределений концентрации атомов водорода С, на глубинах от 0,005 до 5,00 микрон растворенного в пластинах, вырезанных из стенки трубы после 20 лет эксплуатации. Цифры соответствуют индексации (глубинам расположения поверхностей анализируемых элементов в стенке трубопровода)

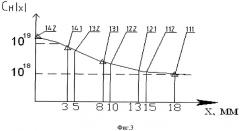

На фиг.3 представлен в виде графика результат экспериментальной проверки расчетного распределения концентрации водорода Сн(х) в стенке трубы по глубине х от 0,1 до 20 мм после 20 лет эксплуатации. Цифрами, соответствующими индексации образцов, показано расположение поверхностей элементов в соответствии со схемой разделки пластины, показанной на фиг.1,

На фиг.1 представлена схема поперечной разделки пластины из материала газопровода на анализируемые «элементы», при этом направления вертикальной поперечной резки показаны тонкими линиями, а схема послойной разделки пластины на слои анализируемых «элементов» показана горизонтальными пунктирными линиями.

В соответствии с решаемой задачей методика анализа и обработки периодически получаемых результатов выбрана такой, чтобы обеспечить возможность получения результатов точного химического анализа и распределения по толщине пластин концентрации молекул водорода, растворившихся в материале исследуемой трубы магистрального газопровода, на различных строго определенных глубинах проникновения (диффузии) водорода, отсчитываемых от внутренней поверхности трубы.

Разделка пластин из материала трубы газопровода на «элементы» учитывает разные «масштабные» факторы:

- возможность ВИМС-анализа по глубине (х1=1-10 мкм);

- требуемый размер глубины зоны исследования трубопровода (х2=1-30 мм).

Для повышения достоверности диагностики необходимо выполнение следующих условий:

- ориентация результатов ВИМС-анализа исследованных «элементов» и направления разделки исходного образца на элементы должны совпадать, т.е. обеспечить совпадение отсчета параметров х1 и х2;

- геометрия и чистота поверхности анализируемых «элементов» должна соответствовать требованиям ВИМС-анализа на наноуровне;

- для получения количественных показателей с помощью ВИМС-анализа (являющегося качественным методом) необходимо проводить калибровку установки ВИМС-анализа с помощью имплантации ионов водорода (дейтерия) по заданной программе в один из исследуемых образцов.

Последовательность отделения от пластины элементов длиной 1, шириной b и толщиной δ, подвергаемых ВИМС-анализу, выбирается такой, чтобы:

- результат анализа концентрации водорода С0 (x,t), растворенного на глубине х от поверхности, обдуваемой потоком транспортируемого газа в момент времени t, отсчитывался от момента начала эксплуатации трубы;

- результат был учтен в компьютерной системе обработки и накопления результатов эксплуатации газопровода;

- каждый очередной результат ВИМС-анализа элемента, опирающийся

на показатели х, t, сравнивался с результатами текущей оценки

коэффициента диффузии D и теоретического расчета С0(x,t).

ВИМС-анализ реализован в пластине на глубине δ от 0,1 до 1,0 мкм, при этом пластина состоит из двух частей: левой (δ=0,0-0,1 мкм) - отражающей результат наводораживания при резке образца на элементы, и правой (δ=0,1-1,0 мкм), учитывающей влияние потока газа на материал трубопровода в течение времени эксплуатации t.

Суммарный график, отражающей результат наводораживания материала трубопровода за время t и показанный на фиг.3, должен быть учтен уравнением нестационарной диффузии (вторым законом Фика) по формуле

где CswfH - концентрация атомов водорода в первом монослое сорбата;

Сi - начальная концентрация водорода в объеме металла;

D - коэффициент диффузии;

х - расстояние от поверхности вглубь металла;

t - время.

Способ диагностики материала труб магистральных газопроводов позволяет методически обоснованно за 20-30 лет эксплуатации трубопровода, поштучно отделяя от исходного образца анализируемые «элементы» 1, 2, 3, 4 (см фиг.1), провести 50-200 последовательных анализов, и, постепенно используя и обрабатывая накопленные результаты, с помощью современных методов нанотехнологий, прецизионной механической обработки и компьютерных расчетов на атомно-молекулярном уровне получать:

- С0(х, t) - распределение концентрации водорода, растворенного на интересующей нас глубине х от внутренней поверхности газоопровода в любой момент времени после начала эксплуатации.

Глубина диффузии и распределение концентрации атомов водорода вдоль оси х очень медленно меняются со временем согласно уравнению нестационарной диффузии (второму закону Фика),

Постоянная диагностика этих параметров позволяет постоянно контролировать прочностные параметры материала газопровода и предсказывать момент наступления катастрофических последствий.

Результаты компьютерной обработки получаемых текущих измерений, характеризующих процесс наводораживания материала трубы, могут стать составной частью данных для комплексного анализа и прогноза технического состояния линейной части магистрального газопровода.

Способ определения остаточного ресурса металла магистрального газопровода, заключающийся в том, что вырезают пластины из металла газопровода, например из труб аварийного запаса, проводят их испытание и последующее исследование, по результатам которого определяют остаточный ресурс материала магистрального газопровода, отличающийся тем, что вырезают не менее 3-х пластин, одну из которых используют в качестве эталонного образца, а другие устанавливают внутрь магистрального газопровода в местах, доступных для периодического доступа, например на газоперекачивающих станциях, далее в период проведения планово-предупредительного ремонта извлекают одну из пластин, снимают с ее поверхности, обращенной внутрь газопровода, слой толщиной 0,1-0,12 от толщины пластины и проводят анализ распределения концентрации атомов водорода по толщине в эталонном и полученном элементе извлеченной пластины с определением коэффициента диффузии атомов водорода, при следующем планово-предупредительном ремонте исследованную пластину возвращают назад внутрь трубы газопрповода, а другую пластину извлекают и аналогичным образом срезают последующий слой толщиной 0,1-0,12 от толщины пластины и проводят анализ в полученном элементе пластины распределения концентрации атомов водорода с определением коэффициента диффузии атомов водорода, и таким образом последовательно, повторяя описанные операции, определяют зависимость изменения концентрации атомов водорода по толщине пластин от момента начала эксплуатации газопровода и на основании полученных результатов определяют прочностные параметры материала трубы газопровода, на основании которых определяют остаточный ресурс материала магистрального газопровода.