Способ управления машиной для производства табачных изделий

Иллюстрации

Показать всеСпособ управления машиной для производства табачных изделий включает контроль работы отдельных устройств и/или блоков, из которых состоит машина, и подачу сигналов ошибки центральному блоку управления для индикации неисправностей или сбоев в каком-либо из устройств. При получении сигнала ошибки блок управления реагирует автоматически, останавливая машину и запуская операции для устранения помех в работе и очистки от посторонних примесей неисправного или работающего со сбоями устройства, а после восстановления нормальных рабочих условий производя повторный запуск машины. Изобретение обеспечивает способ управления машиной для производства табачных изделий, при котором снижается время простоя, связанное с восстановлением надлежащих рабочих условий после остановки. 10 з.п. ф-лы, 2 ил.

Реферат

Область технического применения

Данное изобретение относится к способу управления машиной для производства табачных изделий, в основном сигарет.

Изобретение находит применение преимущественно во всех машинах технологических линий производства сигарет, а именно в сигаретных машинах, в фильтросборочных машинах, работающих в комбинации с сигаретными машинами, а также в упаковочных машинах, заворачивающих сигареты в отдельные пачки, и машинах для упаковки в картонную тару, которые укладывают пачки в блоки.

В последующем описании изобретения рассматривается сигаретная машина, связанная с фильтросборочной машиной, хотя при этом не подразумевается ограничений объема изобретения.

Предпосылки создания изобретения

В процессе нормальной работы сигаретных машин возможно возникновение неисправностей, которые будут препятствовать правильному формированию сигарет. Например, неисправностями такого рода могут быть засорение сопел для нанесения клея, расположенных вдоль секции гарнитуры сигаретной машины, в результате чего машина становится не способной правильно наносить клеевую кромку на папиросную бумагу, в которую, в конечном счете, заключается жгут табака; или наличие нестандартных участков табачного штранга, проходящего за резальным устройством, которое включается в работу всякий раз, когда датчики обнаруживают, что штранг имеет характеристики, не подходящие для производства сигарет; или, опять же, засорение со стороны подачи пути, по которому следуют штранг или сигареты, вызванное отходами бумаги или табака; или, наконец, следы клея или отходы бумаги, или же сигареты, лежащие поперек основания, на которые мундштучная бумага наматывается так же, как и на сигареты.

Машины с ручным управлением реагируют на повреждения описанных выше типов или на другие подобные повреждения выключением и подачей аварийного сигнала на соответствующий пульт управления, после чего оператор может принять меры для устранения причины, по которой была вызвана остановка, и затем запустить машину снова, при этом сначала запускаются процедура очистки и серия проверок, чтобы убедиться в том, что нормальная работа машины была восстановлена правильно.

Время, проходящее между обнаружением повреждения и последующим повторным запуском машины, может подвергнуть опасности правильную работу других частей машины и, учитывая особенно высокие скорости работы, оказать значительное влияние на количество сигарет, выпущенных во время смены режима работы оборудования.

Цель данного изобретения состоит в разработке способа управления машиной для производства табачных изделий, при котором не будет возникать вышеупомянутых недостатков в работе оборудования.

В частности, цель изобретения состоит в разработке способа управления машиной для производства табачных изделий, при котором можно снижать время простоя, связанное с процедурами для восстановления надлежащих рабочих условий после остановки.

Описание изобретения

Заявленная цель изобретения должным образом реализована в способе управления машиной для производства табачных изделий, охарактеризованном в любом из пунктов прилагаемой формулы изобретения.

Далее изобретение описано подробно при помощи примера и сопровождающих чертежей, на которых:

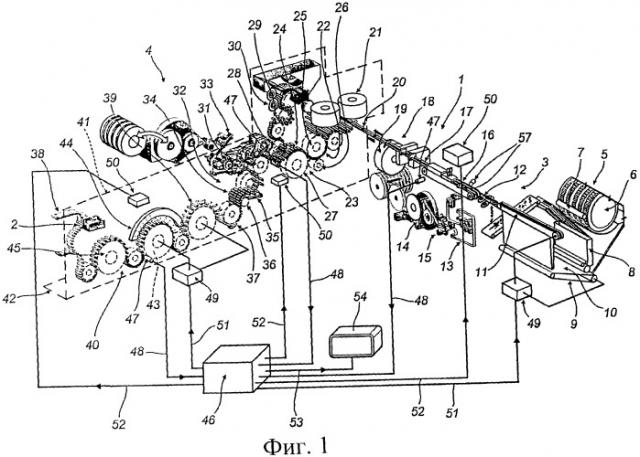

фиг.1 изображает в аксонометрии линию для производства табачных изделий, в которой может быть использован предложенный способ;

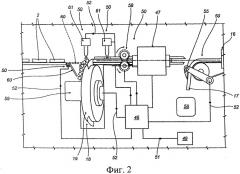

фиг.2 изображает часть линии, показанной на фиг.1, которая рассматривается подробно.

На фиг.1 цифра 1 обозначает линию в целом, предназначенную для производства табачных изделий, такой как сигареты 2, включающую в себя сигаретную машину 3 и фильтросборочную машину 4.

Хотя раскрытый способ поясняется применительно к двум типам упомянутых выше машин, он может быть реализован на любых машинах, используемых в производстве табачных изделий, таких как упаковочные машины для формирования твердых или мягких упаковок, оберточные или целлофанооберточные машины, машины для упаковки в картонную тару или машины для заворачивания в картон.

В целом, машина 3 или 4 для производства табачных изделий 2 оборудована множеством специализированных устройств и/или блоков оборудования.

В частности, сигаретная машина 3, изображенная на фиг.1, включает, начиная с входного конца линии 1 и заканчивая ее выходным концом, блок 5 распределения сырья, который питается от загрузочного бункера с табаком (не показан), от которого продукт принимается барабаном 6, работающим совместно с вращающимся лопастным цилиндром 7, и направляется в опускной канал или спускной лоток 8, откуда поступает далее посредством ленточного конвейера 9 к подъемнику или стояку 10.

Верхний конец стояка 10 окружен всасывающим конвейером 11, на который попадают частички табака для постепенного формирования непрерывного табачного жгута 12, образующего наполнитель для сигарет 2.

Табачный жгут 12 продвигается вместе с непрерывной бумажной лентой, подаваемой от рулона 14 и проходящей по пути, вдоль которого установлено печатающее устройство 15, и поступает в штранговую секцию 16, при проходе вдоль которой бумажная лента 13 обматывается вокруг жгута 12 и формирует непрерывный сигаретный штранг 17.

Штранг 17 движется к резальной секции 18, где он разделяется ротационным резальным устройством 19 на заготовки 20 сигарет определенной равной длины, а более точно - на куски, длина которых равна удвоенной длине одной сигареты 2.

Цифра 21 обозначает транспортно-загрузочное устройство, при помощи которого заготовки 20 сигарет последовательно направляются через подающий блок 23 вращающихся цилиндров фильтросборочной машины 4 в резальное устройство 22, где каждая заготовка разрезается на две отдельных сигаретных заготовки 24 при помощи вращающегося цилиндра 25 и дискового ножа 26.

Отдельные заготовки 24 поступают от вращающегося цилиндра 25 резального устройства на вращающийся дистанцирующий цилиндр 27, который служит для симметричного разделения полученных заготовок 24 из каждой пары в осевом направлении друг от друга, и затем попадают на вращающийся сборочный цилиндр 28, в месте расположения которого заготовка фильтра 29 двойной длины подается из подающего механизма, обозначенного в целом позицией 30, и размещается между двумя заготовками 24 раздвинутой пары.

Получающиеся сборки, каждая составленная из двух отдельных сигаретных заготовок 24 и заготовки фильтра 29 двойной длины, вставленной осесимметрично между ними, выпускаются вращающимся сборочным цилиндром 28 к вращающемуся цилиндру 31, являющемуся частью блока 32 окончательной обработки, который содержит блок 33, служащий для отрезания и подачи отдельных мундштучных бумажных заготовок 34, и вращающийся механизм 35, при помощи которого сборки заготовка-фильтр и мундштучные бумажные заготовки 34 подаются последовательно таким образом, чтобы каждая мундштучные бумажная заготовка 34 оборачивалась вокруг соответствующей сборки для формирования сигареты 2 двойной длины.

Сигареты двойной длины 2 направляются при помощи промежуточного вращающегося цилиндра 36 к отрезному устройству 37 и поочередно разделяются разрезом по середине сдвоенного фильтра 29, таким образом образуются два одинаковых ряда отдельных сигарет 2 с фильтром.

Две ряда сигарет 2 направляются к выгружающему блоку 38 фильтросборочной машины 4, продвигаясь сначала на переворачивающий вращающийся цилиндр 39, на котором эти два ряда сигарет объединяются в одну последовательность сигарет 2, затем поступают вдоль заключительного ряда вращающихся цилиндров, обозначенных в целом позицией 40, следуя по пути, вдоль которого сигареты 2 подвергаются дальнейшим этапам технологической обработки.

Как показано на фиг.1, заключительный ряд вращающихся цилиндров 40, смонтированных совместно с вышеупомянутыми вращающимися цилиндрами 22, 25, 27, 28 и 31 на вертикальной опорной стойке 41, закрепленной на несущей раме 42 фильтросборочной машины 4, может также содержать вращающийся цилиндр 43, на котором сигареты 2 прошиваются лазерным устройством 44, и вращающийся цилиндр 45, на котором сканируется качество лазерной прошивки.

Производственная линия 1 для табачных изделий 2 также включает в себя центральный блок обработки и управления или контроллер 46, который в приведенном на чертеже примере обслуживает и сигаретную машину 3, и фильтросборочную машину 4, но мог бы с равным успехом обслуживать и отдельную машину.

К контроллеру 46 присоединено множество датчиков и измерительных блоков 47, показанных схематично на прилагаемых чертежах, установленных рядом или встроенных в соответствующие устройства и/или блоки оборудования линии и предназначенных для обнаружения какого-либо сбоя в работе или неисправности в машинах 3 и 4, например, посредством наблюдения за работой функционирующих устройств и/или блоков или посредством проверки качества продукции, обрабатываемой этими устройствами. При обнаружении неисправности датчики или измерительные блоки 47 посылают сигнал 48 ошибки в контроллер 46, который, в свою очередь, соединен с соответствующими приводными устройствами 49 (показанными на фиг.1 схематично), связанными с каждым из различных устройств и/или блоков и предназначенными для выключения машин 3 или 4 или всей линии 1.

На фиг.1 показан ряд датчиков или измерительных блоков 47, размещенных в различных точках вдоль линии и служащих, например, для обнаружения каких-либо сбоев сопел для нанесения клея, расположенных вдоль штранговой секции машины, или для распознавания нестандартных участков табачного штранга, проходящих за резальной секцией, которая включается в работу всякий раз, когда датчики обнаруживают, что штранг имеет характеристики, не подходящие для производства сигарет; или для обнаружения засорения со стороны подачи пути, по которому следуют штранг или сигареты, вызванного отходами бумаги или табака, или, наконец, для обнаружения следов клея или отходов бумаги, или же сигарет, лежащих поперек основания, на которые мундштучная бумага наматывается в фильтросборочной машине.

Машина 3 или 4 также оборудована множеством блоков 50 очистки, которые на фиг.1 изображены как блоки, подсоединенные к контроллеру 46 и управляемые им, и расположенные рядом с устройствами и/или блоками, рассмотренными выше. Рассматриваемые блоки 50 очистки должны очищать машину 3 или 4 от какого-либо материала, например, от отходов бумаги, табака, клея или фрагментов сигаретных гильз, а также от сигаретных гильз, которые могут нарушить надлежащий процесс изготовления сигарет. Блоки 50 выполняют в виде, например, пневматических молотков, расположенных в выемках, по которым продвигаются сигаретный штранг или заготовки сигарет, в виде щеток, расположенных с обеспечением обметки поверхностей вращающихся цилиндров, в виде ершиков для прочистки сопел для нанесения клея или в виде устройств, служащих для устранения нестандартных участков табачного штранга 17.

При получении сигнала 48 ошибки от датчиков или измерительных блоков 47 контроллер 46 реагирует выдачей сигнала 51 приводным устройствам 49 для выключения машины 3 или 4, или, по крайней мере, частей машины 3 или 4, с которыми связаны неисправное или работающее со сбоями устройство или блок.

После этого контроллер 46 выдает дополнительный сигнал 52 для активации, по меньшей мере, одной операции очистки неисправного или работающего со сбоями устройства и/или блока, пытаясь восстановить условия, которые позволят повторно запустить устройство и/или блок в автоматическом режиме.

Если условия, позволяющие осуществить повторный запуск машины 3 или 4, не восстанавливаются после первой попытки очистки неисправного устройства, то данный этап будет повторен определенное число раз, после чего контроллер 46 выдаст аварийный сигнал 53 на устройство 54 предупредительной сигнализации, показанное на фиг.1 в виде дисплея, и произведет переключение машины 3 или 4 в безнагрузочный режим, пока оператором не будут предприняты меры по устранению неполадок.

С другой стороны, причина неисправности или сбоя должна быть устранена за определенное число попыток и должны быть восстановлены условия, которые позволят повторно запустить машину 3 или 4, после чего контроллер 46 перезапускает машину автоматически.

Контроллер 46 может также отреагировать на сигнал 48 ошибки автоматическим включением дополнительных операций очистки всех или каких-либо определенных из оставшихся устройств и/или блоков машины. Чтобы минимизировать время простоя, каждая из дополнительных операций очистки должна выполняться одновременно с чисткой неисправного или работающего со сбоями устройства и/или блока и, в идеальном случае, должна запускаться только если время Δt1, необходимое для завершения операции, меньше или равно времени Δt2, необходимому для чистки неисправного устройства.

При условии, что сигнал 48 ошибки также содержит информацию о неисправности или сбое, блок 46 управления способен запускать последовательности различных операций очистки в соответствии с типом повреждения, вызвавшего остановку. Одинаковые последовательности предпочтительно сохраняются в базе данных внутри контроллера 46 и модифицируются при помощи программного обеспечения.

В связи с этим, далее описана последовательность операций, относящихся к сбою в работе оборудования штранговой секции 16, имеющей отрезное устройство 55, тип которого раскрыт в итальянской заявке на патент ЕР 02425589.5 (поданной на имя заявителя настоящей заявки), которое для ясности поясняется на фиг.2.

На фиг.2 показан один из измерительных блоков 47, расположенный между штранговой секцией 16 и резальной секцией 18 и служащий для контроля правильности формирования сигаретного штранга 17.

Перед измерительным блоком 47 установлено отрезное устройство 55, содержащее подвижный элемент известного типа, при помощи которого непрерывный штранг 17 разрезается и отклоняется от направления подачи, как показано на фиг.2.

При обнаружении дефекта в сигаретном штранге 17 блоком 47, например, присутствия загрязнений в канале штранговой секции 16 или сбоев в работе сопел 57 для нанесения клея (см. фиг.1), расположенных так, чтобы наносить слой клея на ленту 13 перед ее намоткой вокруг табачного жгута 12, сигнал 48 ошибки посылается в контроллер 46, который отреагирует отключением сигаретной машины 3 и генерацией сигнала 52 для запуска отрезного устройства 55, после чего штранг 17 отрезается и отклоняется к секции повторной переработки, обозначенной номером 56 позиции.

Сразу за отрезным устройством 55 и измерительным блоком 47 часть табачного штранга 17, идентифицированная блоком 47 как дефектная, захватывается прижимными валиками 58 и удаляется после хода отрезания. Тот же сигнал 52, который запускает отрезную операцию, вызывает прижатие валиков 58 таким образом, что штранг 17 захватывается ими и направляется в резальную секцию 18, запускаемую также сигналом 52 и выполняющую разрезку бракованной части штранга 17 при скорости вращения режущих элементов большей, чем при нормальной работе. Полученные фрагменты штранга 17 направляются к секции 59 повторной переработки посредством подвижной откидной створки 60, шарнирно закрепленной на пути подачи штранга 17 с возможностью поворота вокруг оси, поперечной траектории, по которой следует штранг 17. Также вышеупомянутым сигналом 52 запускаются пневматические устройства 61, которые направляют поток сжатого воздуха вдоль канала штранговой секции 16 для удаления каких-либо отходов бумаги и табака. В то же самое время контроллер 46 будет запускать последовательно операции очистки для других устройств и/или блоков машины 3 или 4.

Если операции, описанные выше, достаточны для восстановления условий, требуемых для повторного запуска машины, контроллер 46 самостоятельно осуществит перезапуск машины, остановив сначала различные блоки 50 очистки, которые имеются у отрезного устройства 55, прижимных валиков 58 и пневматических устройств 61, и возвратив откидную створку 60 в нерабочее положение, обозначенное на фиг.2 пунктирной линией.

По завершении операций по очистке в автоматическом режиме только в двух случаях регулятор 46 будет выводить аварийный сигнал 53 на дисплей 54 и переключать машину 3 или 4 в дежурный режим до тех пор, пока оператором не будут предприняты меры по устранению неисправностей - при разрыве бумажной ленты, которой обматывается табачный жгут, или ленты, от которой отрезаются полоски мундштучной бумаги, и при прекращении подачи материалов и компонентов.

1. Способ управления машиной для производства табачных изделий, включающий контроль работы устройств и/или блоков оборудования, используемых для производства табачных изделий (2), и подачу сигналов (48) ошибки к главному блоку (46) обработки и управления, указывающих на любые повреждения или сбои в работе в одном из устройств и/или блоков оборудования, причем блок (46) управления реагирует на получение сигнала (48) ошибки отключением машины (3; 4) или части машины и автоматически активирует, по меньшей мере, очистку устройства и/или блока оборудования, в котором обнаружена неисправность или сбой в работе, для восстановления условий, позволяющих осуществить повторный запуск машины (3; 4) или указанной части машины, при этом блок (46) управления при получении сигнала (48) ошибки автоматически активирует очистки, выполняемые на всех или на отдельных остальных устройствах и/или блоках машины (3; 4).

2. Способ по п.1, в котором отдельную очистку, выполняемую на каждом из остальных устройств и/или блоков, активируют, только если время (Δtx), необходимое для завершения этой очистки, меньше или равно времени (Δt2), необходимому для чистки устройства или блока, в котором обнаружена неисправность или сбой в работе.

3. Способ по п.1 или 2, в котором очистку повторяют заданное число раз, если условия, позволяющие осуществить повторный запуск машины (3; 4), не восстанавливаются после проведения первой очистки устройства и/или блока, в котором обнаружена неисправность или сбой в работе.

4. Способ по п.3, в котором блок (46) управления выдает аварийный сигнал (53) на устройство (54) предупредительной сигнализации и переключает машину (3; 4) в безнагрузочный режим, позволяя оператору осуществить действия по устранению неисправностей, если очистка устройства и/или блока, в котором обнаружена неисправность или сбой в работе, выполнена заданное число раз, и условия, позволяющие осуществить повторный запуск машины (3; 4), не были восстановлены.

5. Способ по п.1, в котором повторный запуск машины (3; 4) выполняют автоматически блоком (46) управления после завершения очисток и восстановления условий, позволяющих осуществить повторный запуск машины (3; 4).

6. Способ по п.1, в котором сигнал (48) ошибки, подаваемый в блок (46) управления, указывает на тип неисправности или сбоя, и блок (46) управления реагирует включением различных последовательностей операций очистки для каждого типа неисправности или сбоя.

7. Способ по п.1, в котором перерыв в подаче бумаги или отсутствие материалов вызывает выдачу блоком (46) управления аварийного сигнала (53) на устройство (54) предупредительной сигнализации и переключение им машины (3;4) в безнагрузочный режим, позволяя оператору осуществить действия по устранению неисправностей.

8. Способ по п.1 или 2, в котором при очистке удаляют участки дефектного табачного штранга (17) из штранговой секции машины (3), предназначенной для получения непрерывного табачного штранга (17).

9. Способ по п.1 или 2, в котором при очистке подают поток сжатого воздуха вдоль штранговой секции машины (3), предназначеной для получения непрерывного табачного штранга (17), для удаления отходов бумаги и/или табака.

10. Способ по п.1 или 2, в котором при очистке прочищают сопла (57) для нанесения клея, расположенные вдоль штранговой секции машины (3), предназначенной для получения непрерывного табачного штранга (17).

11. Способ по п.1 или 2, в котором при очистке используют щетку для очищения вращающейся поверхности, на которой мундштучные бумажные заготовки обматывают вокруг табачных изделий (2) в фильтросборочной машине (4).