Производство фильтров для табачного дыма

Иллюстрации

Показать всеНепрерывный материал, фильтрующий табачный дым, непрерывно продвигают вперед в продольном направлении и уплотняют до формы стержня, а затем формуют и закрепляют в виде стержня, причем в способе используют периодическую пневматическую инжекцию добавки из твердых частиц через инжекторный канал в боковом направлении в продвигающийся вперед уплотняющийся фильтрующий материал, образуя отдельные включения добавки, сосредоточенные вдоль непрерывно выпускаемого стержня и расположенные вдоль него с промежутками. Изобретение обеспечивает эффективное производство в промышленном масштабе в режиме однопроходного непрерывного процесса соответствующих комбинированных фильтров. 6 н. и 19 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к фильтрам для табачного дыма и предлагает способ производства фильтров для табачного дыма, в котором непрерывный материал, фильтрующий табачный дым, непрерывно продвигается вперед в продольном направлении и уплотняется до формы стержня; уплотненный, перемещающийся вперед фильтрующий материал формуется и закрепляется в виде стержня, а полученный непрерывно выпускаемый стержень фильтрующего материала может быть нарезан на отрезки конечной длины, причем в способе используется периодическая пневматическая инжекция добавки твердого вещества (например, через инжекционный цилиндр или канал, который предпочтительно является стационарным) сбоку в продвигающийся вперед уплотняющийся фильтрующий материал с образованием отдельных включений добавки твердых частиц, заделанных в непрерывно выпускаемом стержне и расположенных вдоль него с промежутками. В некоторых вариантах выполнения имеет место последовательная пневматическая инжекция отдельных включений добавки из твердых частиц (например, через неподвижно закрепленный инжекторный канал) сбоку в продвигающийся вперед уплотняющийся фильтрующий материал, так что заделывается в непрерывно выпускаемом стержне и располагается в нем продольно с промежутками.

Предложенное устройство, предназначенное для производства фильтров для табачного дыма, содержит приспособление для непрерывного продвижения в продольном направлении последовательности материала, фильтрующего табачный дым, приспособление для уплотнения продвигающегося вперед фильтрующего материала, штранговый аппарат для формования и закрепления перемещающегося уплотненного фильтрующего материала в форме стержня, дополнительное ножевое устройство для резки в поперечном направлении непрерывно выпускаемого стержня на отрезки конечной длины, пневматический инжекторный канал (как правило, неподвижно закрепленный), выполненный с возможностью соединения с приспособлением, подающим в него добавки из твердых частиц, а также приспособление для пневматической инжекции, предназначенное для периодического впуска добавки из твердых частиц в инжекторный канал и перемещения ее вдоль него, при этом инжекторный канал проходит в боковом направлении к траектории движения фильтрующего материала для поперечной подачи внутри обжимного приспособления. В некоторых вариантах выполнения приспособление для пневматической инжекции последовательно перемещает отдельные включения добавки из твердых частиц из указанного подающего приспособления вдоль инжекторного канала (который обычно является стационарным).

Газ, используемый для пневматической инжекции частиц, можно удалить из уплотняющегося фильтрующего материала. Дополнительно или вместо этого некоторые, большинство или все газы, используемые для пневматической инжекции частиц, можно выпустить или вытянуть перед местом инжекции частиц. Во всех случаях импульс, толчок или кинетическая энергия, пневматически передаваемая частицам, предназначенным для образования включения (в отличие от ненужных мелких и/или других частиц), достаточна для обеспечения их перемещения к уплотняющемуся фильтрующему материалу и введения в него. Таким образом, должно быть понятно, что в данном документе все ссылки на выражения «пневматическое перемещение», «пневматическая инжекция», «пневматическое перемещение и инжекция» и подобные им относятся по смыслу не только к случаям, когда некоторые или все из указанных газов проходят в уплотняющийся фильтрующий материал вместе с частицами, но также к случаям, когда газа мало или нет вообще из-за того, что его основная часть выпущена или удалена перед этим. Уменьшение или отсутствие выпуска газа для пневматической инжекции в уплотняющийся фильтрующий материал может уменьшить или предотвратить распыление или рассеивание частиц, введенных в указанный материал, и таким образом улучшить точность формирования включения и интервалы между включениями в готовом стержне.

Прохождение и инжекция добавки из твердых частиц поперек (а не аксиально вдоль) и, главным образом, радиально траектории движения фильтрующего материала позволяет уменьшить или минимизировать время и расстояние пневматического перемещения добавки в фильтрующий материал и, следовательно, может обеспечить разделение окончательных включений добавок, а также оптимизировать точность, надежность и управляемость включениями добавок. Инжекция поперек, особенно радиально направлению работы оборудования, может минимизировать рассеивание введенных добавок из твердых частиц вдоль указанного стержня и таким образом уменьшить или исключить наличие нежелательных лишних инжектированных частиц между включениями или на концах (либо слишком близко к ним) отрезков разрезанного фильтра.

Предпочтительно, чтобы пневматическое перемещение добавки из твердых частиц к месту инжекции было как можно короче и, следовательно, было соответственно прямолинейным или по сути таковым; например, длина указанной траектории может составлять 170 мм, более предпочтительно 150 мм или менее, для фильтров стандартного размера и содержания, которые описаны далее. В особо предпочтительных вариантах выполнения длина указанной траектории может составлять около 135 мм или даже менее; разумеется, использование инжекторного канала, проходящего от внешнего источника частиц к обжимному приспособлению, должно предполагать минимально возможную длину. Боковое пневматическое перемещение и инжекция добавки из твердых частиц могут быть, по существу, радиальными (то есть под прямым углом) относительно оси перемещающегося вперед уплотняющегося фильтрующего материала; в этом случае траектория пневматического перемещения добавки из твердых частиц будет проходить через стенку приспособления, используемого для уплотнения материала. В альтернативном варианте боковое пневматическое перемещение и инжекция добавки из твердых частиц могли бы быть не перпендикулярными оси траектории фильтрующего материала; если данное перемещение и инжекция проводятся в том же общем направлении, что и продвижение фильтрующего материала, то в таком случае траектория пневматического перемещения частиц могла бы проходить скорее наклонно через пространство перед входным отверстием обжимного приспособления, чем через его стенку.

Для реализации и последующего использования исходный, непрерывно выпускаемый стержень, как правило, нужно нарезать на отрезки конечной длины, желательно в ходе непрерывного процесса или работы устройства. Чтобы обеспечить заданный интервал между резами вдоль непрерывно выпускаемого стержня, а также заданное общее позиционирование резов (например, чтобы линии отреза проходили между внедренными включениями добавки из твердых частиц, а не через них для того, чтобы концы отрезка фильтрового стержня имели четкие края), предпочтительно чтобы резак был согласован с количеством пропускаемого через установку фильтрующего материала (например, с машинным приводом), а процесс инжекции был синхронизирован с резаком - инжектор предпочтительно управляется резаком. Однако в рамках такой синхронизации процессы пневматического перемещения и инжекции можно отрегулировать для получения более характерного заданного расположения внедренных включений вдоль отрезков стержня, например, по направлению к их центрам или концам.

В фильтрах согласно изобретению внедренные включения добавок могут быть полностью включены в основу фильтрующего материала и иметь сжатую форму, а могут сужаться по направлению к одному или обоим концам, например, как правило, могут иметь форму эллипса. В начально выпускаемом стержне внедренные включения добавки могут иметь даже вытянутое расположение. Однако предпочтительными могут быть и иные расположения включения - например, сравнительно короткий продольный интервал чередуется с более длинным интервалом - такое расположение можно получить путем соответствующего регулирования времени и последовательности инжекции; это может способствовать получению конечных единичных фильтров с единичным включением добавки, расположенным ближе к одному концу (предпочтительно табачному концу в сигарете с фильтром) и дальше от другого конца (предпочтительно того конца, который находится ближе ко рту курильщика), как описано ниже со ссылкой на фиг.4. Каждый из индивидуальных фильтров согласно изобретению, как правило, имеет отдельно расположенное включение добавки из твердых частиц, но в альтернативном варианте в индивидуальном фильтре могло бы находиться несколько более мелких подобных включений, расположенных с интервалами в продольном направлении. Фильтр согласно изобретению может быть прикреплен торец в торец к обернутому табачному стержню (например, при помощи приклеивания ободка или приклеивания всей внешней обертки) в сигарете с фильтром согласно изобретению.

Любой фильтр или сигарету с фильтром согласно изобретению можно отперфорировать. Таким образом, если фильтр имеет собственную обертку, последняя может представлять собой, по сути, воздухопроницаемый материал и/или иметь перфорационные или более крупные отверстия, которые могут не перекрываться при использовании совместно с приклеенным ободком в сигарете с фильтром. Перфорационная, приклеенная по всей длине внешняя обертка может также быть воздухопроницаемой в своей основе и/или иметь перфорационные отверстия, а в перфорированных изделиях, которые имеют как обертку фильтра, так и приклеенную внешнюю обертку, перфорация через внешнюю обертку обычно будет совпадать с перфорацией через обертку фильтра. Перфорационные отверстия, проходящие через обертку фильтра, или через приклеенную внешнюю обертку, или через обе одновременно, могут быть выполнены лазерной перфорацией во время производства фильтров или сигарет с фильтром. Если перфорация в фильтре или в сигарете с фильтром согласно изобретению расположена продольно изделию, такое расположение предпочтительнее на одном или двух перечисленных ниже участках: перед включением добавки из твердых частиц, за ней, а также в совмещении с ней, в зависимости от заданных показателей перфорации и фильтрации; часто предпочтительной является перфорация перед включением добавки из твердых частиц и/или в совмещении с ней. При наличии двух или более включений между ними необходима перфорация. Возможна перфорация только в отрезке табачного стержня, только в фильтре или и в том и в другом. Плотность перфорации может составлять 50% или менее (например, 40%, или 30%, или ниже), но предпочтительно более 50% (например, 60%, или 70%, или выше), как определено соответствующим стандартом в этой области.

Изобретение позволяет эффективное производство в промышленном масштабе в режиме однопроходного непрерывного процесса соответствующих комбинированных фильтров, имеющих участки обособленных частиц и фильтрующей основы.

Добавки из твердых частиц, используемые в изобретении, могут представлять собой любой подходящий для курения материал, но, как правило, будут состоять из материалов, обычно используемых в производстве фильтров табачного дыма, включающих сорбенты (например, из активированного угля, силикагеля, сепиолита, оксида алюминия, ионообменного материала и т.д.), модификаторы кислотности (например, щелочные вещества, такие как карбонат натрия, кислотные вещества) и ароматизаторы. Как правило, это будут сорбирующие частицы, предпочтительно частицы углерода - главным образом гранулы активированного угля. Могут использоваться смеси различных твердых частиц. Основа (например, сорбент) может содержать ароматизаторы, например ментол.

Более того, в качестве фильтрующего материала, образующего основу стержня, внутрь которого внедрены включения добавки, может быть выбран любой из указанных материалов (обычно нитевидных, волокнистых, тканых или прессованных), традиционно используемых для производства фильтров табачного дыма. Предпочтительным материалом фильтрующей основы является натуральный или синтетический жгут, например, из хлопка или такого пластика, как полиэтилен или полипропилен, но главным образом ацетилцеллюлозный волокнистый жгут, но, кроме или вместо этого, можно использовать другие традиционные материалы, например натуральные или синтетические штапельные волокна, вату, тонколистовой материал, такой как бумага (обычно крепированная), а также синтетический нетканый и прессованный материал (например, крахмальные синтетические пенопласты). В процессе формования и закрепления фильтрующего материала в виде стержня может применяться обычная обертка для фильтра (которая может пропускать или не пропускать воздух), закрепленная обычным способом внахлестку клеевым швом; там, где фильтрующий материал включает клей, способный активироваться при нагревании, применение тепла в процессе формования стержня может скрепить фильтрующий материал вместе без использования обертки для фильтра, создавая стержень, который является плотным и не имеет отклонений по размерам - хотя, если оказывается предпочтение обертке для фильтра, она тем не менее может быть предусмотрена.

Обычно добавка из твердых частиц хранится в резервуаре под давлением сжатого воздуха, который подает его в инжекторный канал или цилиндр. Хорошо, чтобы данный инжекторный канал или цилиндр проходил через резервуар; это обеспечивает компактную и рациональную систему и позволяет минимизировать расстояние и время пневматического перемещения добавки через инжектор в уплотняющийся фильтрующий материал.

В некоторых предпочтительных вариантах выполнения добавка из твердых частиц постоянно проходит к пневматическому инжекторному каналу, в который подаются последовательные импульсы находящегося под давлением транспортирующего газа, необходимые для указанной периодической инжекции; таким образом, последовательные импульсы находящегося под давлением транспортирующего газа могут переносить последовательные, расположенные на определенном расстоянии включения добавок твердых частиц сбоку в уплотняющийся фильтрующий материал. Для данной скорости прохода фильтрующего материала размер и расположение добавок из твердых частиц, заделанных в указанном стержне, зависят от частоты импульсов и скорости подачи добавки из твердых частиц (например, из вышеописанного резервуара) в канал.

В других вариантах выполнения добавка из твердых частиц периодически подается к пневматическому инжекторному каналу при помощи клапана, который циклически перемещается или переключается между открытым и закрытым положениями, а добавка из твердых частиц, поступающая в канал во время открытия клапана, перемещается вдоль канала потоком транспортирующего газа, предназначенного для указанных периодических боковых инжекций. Таким образом, частицы можно подавать из резервуара или другого подающего приспособления к инжекторному каналу посредством указанного клапана; поток высокоскоростного транспортирующего газа (и/или газа, имеющего высокую объемную скорость течения), непрерывно проходит по инжекторному каналу, так что, когда включение добавки из твердых частиц поступает во время открытого на мгновение клапана, она независимо перемещается вдоль инжекторного канала и вводится в уплотняющийся фильтрующий материал. Однако, несмотря на то, что клапан открыт лишь на мгновение, поток частиц может фактически непрерывно проходить через него сверх ограниченного времени его открытия (например, увеличиваясь, а затем уменьшаясь, если клапан открывается и закрывается постепенно), а скорость пневматического перемещения и инжекции может быть настолько высокой, что каждая частица по мере ее поступления в канал переносится фактически мгновенно в уплотняющийся фильтрующий материал, где происходит образование включения. Во всех случаях скорость пневматического перемещения и инжекции относительно более медленного продвижения фильтрующего материала обеспечивает образование готового стержня с компактными включениями из твердых частиц, имеющими четкие границы и расположенными с интервалами вдоль длины стержня. Работа клапана предпочтительно управляется резаком для предотвращения разрезания через включения, но точное позиционирование включений вдоль отрезков стержня можно получить путем регулировки режима синхронизированной работы клапана. Для данной скорости перемещения и инжекции размер внедренных включений зависит от скорости подачи к каналу добавок из твердых частиц (которая, в свою очередь, может в значительной степени зависеть от размера впускного отверстия открытого клапана), а также от продолжительности и быстродействия клапана (который может, например, приводиться в действие электрически или пневматически); расположение включений также зависит от продолжительности работы клапана.

Как отмечено в общих чертах выше, пневматический транспортирующий газ можно выпустить из фильтрующего материала до того, как последний сконцентрируется до формы стержня, например, при помощи выпускных отверстий, проходящих через стенку обжимного приспособления. Данный газ может дополнительно или вместо этого выпускаться в сторону из инжекционного канала или цилиндра перед его отверстием для выпуска частиц (и предпочтительно снаружи фильтрующего материала или снаружи обжимного приспособления) при прямом содействии внешнего всасывания или без него; если такой боковой выпуск осуществляется главным образом при помощи вакуума, скорость вытяжки газа может быть достаточно высокой, чтобы не позволить даже небольшому количеству транспортирующего газа достичь отверстия для выпуска частиц и выйти из него, и, следовательно, исключить необходимость выпуска газа из уплотняющегося фильтрующего материала; высокая объемная скорость такого вакуумного потока (например, выше, чем объемная скорость входного потока) перед инжекцией частиц может уменьшить или предотвратить нежелательную инжекцию пыли и мелких частиц добавки в уплотняющийся фильтрующий материал, тогда как более крупные частицы добавки, предназначенные для образования включения и за счет потока транспортирующего газа легко получившие ускорение до высоких скоростей (например, 100-200 м/с или выше), продолжают движение к инжекционному отверстию для выпуска частиц и через него, без особого снижения скорости.

Во всех случаях пневматическое перемещение и инжекция частиц радиально фильтрующему материалу имеет преимущества, описанные выше. Однако вышеописанная особенность по сути мгновенного пневматического перемещения последовательных частиц к фильтрующему материалу с образованием включения исключительно в фильтрующем материале и с завершением его только после инжекции также может быть успешно использована для периодической пневматической инжекции частиц и/или инжекции, не перпендикулярной (в том числе аксиальной) траектории перемещения фильтрующего материала. Аналогично выпуск или вытяжка пневматического транспортирующего газа перед инжекцией частиц также может быть успешно использована для периодической инжекции частиц с пневматическим переносом частиц и/или инжекции, не перпендикулярной (в том числе аксиальной) траектории перемещения фильтрующего материала; в этих случаях особенно важным может быть вакуумное удаление такого газа перед данной инжекцией частиц, главным образом при высокой объемной скорости выходного потока с целью получения высокого качества продукции. Согласно другому аспекту изобретения предложен способ и оборудование для изготовления фильтров табачного дыма с отдельными включениями добавки из твердых частиц, вытянутых вдоль фильтра; в данном способе последовательность материала, фильтрующего табачный дым, непрерывно перемещают вперед в продольном направлении, продвигающийся материал обжимают до формы стержня, добавку из твердых частиц пневматически вводят в продвигающийся уплотняющийся материал при помощи потока транспортирующего газа, а продвигающийся уплотняющийся материал с введенной добавкой формуют и закрепляют в виде стержня, причем добавку из твердых частиц периодически подают в поток транспортирующего газа при помощи, например, клапана, который перемещается или переключается между открытым и закрытым положениям и постоянно производит периодическую подачу добавки, и таким образом за каждый период подачи отдельные частицы для инжекции непосредственно на входе потока транспортирующего газа переносятся, по существу, мгновенно в продвигающийся уплотняющийся фильтрующий материал, где они сосредотачиваются, образуя соответствующее указанное отдельно сосредоточенное включение; а дополнительный аспект изобретения предлагает способ и устройство, в котором последовательность продольно перемещающегося материала, фильтрующего табачный дым, обжимают до формы стержня, а затем формуют и закрепляют в виде стержня, добавку из твердых частиц пневматически с перерывами вводят в уплотняющийся материал с образованием отдельных включений, заделанных через промежутки в продольном направлении в готовом стержне, при этом газ для пневматической инжекции выпускают или вытягивают перед местом инжекции частиц, как правило, за пределы уплотняющегося фильтрующего материала и предпочтительно за пределы приспособления, используемого для выполнения уплотнения. В каждом из данных аспектов изобретения любая другая особенность или все другие особенности описанных выше и в дальнейшем способа и устройства (например, имеющие отношение к переносу добавки и/или инжекции поперек направления работы оборудования, использование инжекторного канала, который может быть неподвижно закрепленным или стационарным, детали для выпуска и/или вытяжки транспортирующего/инжекторного газа, числовые значения, соответствующая добавка и фильтрующие материалы и так далее) могут быть использованы, если не противоречат определению главного аспекта.

Изобретение проиллюстрировано исключительно на примере путем приведенного ниже описания со ссылкой на прилагаемые чертежи, на которых одинаковые номера позиций обозначают одинаковые части, и на которых:

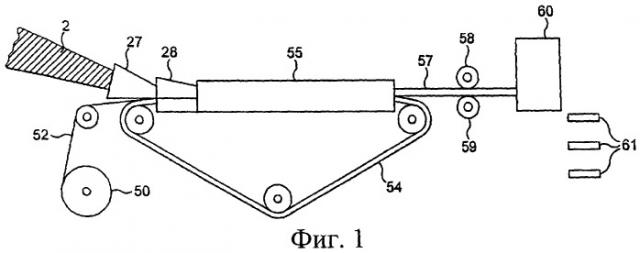

фиг.1 схематически изображает основные части обычной машины по производству стержней сигаретных фильтров.

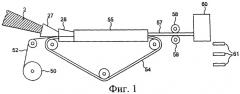

фиг.2 схематично иллюстрирует радиальную инжекцию добавки из твердых частиц в производстве стержня сигаретного фильтра согласно настоящему изобретению;

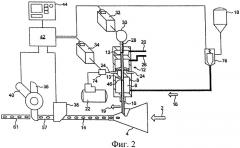

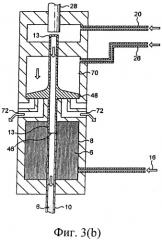

фиг.3(а) и фиг.3(b) более подробно схематически изображают вариант выполнения инжекционного приспособления для использования согласно изобретению, которое представлено на фиг.2;

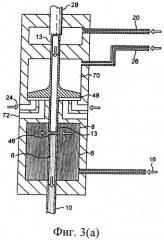

фиг.4 схематически изображает варианты расположения включений добавок из твердых частиц в кратной длине фильтровых стержней согласно изобретению.

В обычной установке, изображенной на фиг.1, непрерывный жгут 2 из пластифицированного ацетилцеллюлозного волокна, который прошел обычные стадии предварительной обработки (не проиллюстрированы), обжимается воронками 27, 28, принимая стержневую форму по мере его продвижения вперед к аппарату 55 для изготовления фильтров, который образует из него непрерывный фильтровой стержень 57. Обертку 52 фильтра, движущуюся от подающей бобины 50, и жгут 2 протягивают через аппарат 55 по конвейеру 54, кроме того, при помощи конвейера 54 обертку 52 оборачивают вокруг стержня по мере его формования и закрепляются внахлестку клеевым швом. Стержень 57 сходит с конвейера 54 при помощи роликов 58, 59 в ножевое устройство 60, которое разрезает полученный стержень на отрезки 61 конечной длины.

Обжимающие или уплотняющие приспособления 27, 28, представленные на фиг.1, можно было бы заменить единичной направляющей воронкой или подобным ей приспособлением. Такая единичная направляющая воронка 4 представлена на фиг.2, где номером 2 позиции обозначена подача жгута, как на фиг.1, но для ясности описания аппарат для изготовления фильтров не показан. На фиг.2 угольные гранулы 6 из расходного резервуара 8 порциями радиально вводятся к уплотняющемуся жгуту, находящемуся в воронке 4, через инжекторный цилиндр 10 при помощи инжекционного механизма 12, изображенного более подробно на фиг.3. Угольные гранулы сжатым воздухом перемещаются вдоль инжекторного цилиндра 10 и выходят из него с образованием включений 14, заделанных внутри непрерывно выпускаемого фильтрового стержня 57 и вытянутых вдоль него; несмотря на то что включения 14 изображены на фиг.2, в действительности они не видны в стержне. Подача угля в направлении 16 к резервуару 8 поддерживается под давлением сжатого воздуха из основного бака 18. Генератор 74 воздушного импульса, управляемый электродвигателем 34, получает воздух, находящийся под высоким давлением, от компрессора 22 и направляет часто повторяющиеся импульсы воздуха высокого давления к инжекционному механизму 12 в элемент, обозначенный на чертеже номером 24 позиции, чтобы соответственно вновь открыть клапан механизма 12, причем в промежутке между указанными импульсами давления клапан закрыт благодаря постоянному запирающему давлению воздуха, который поступает через впуск, обозначенный на чертеже номером 26 позиции. Таким образом, в процессе работы клапан очень быстро движется назад и вперед, многократно закрываясь и вновь открываясь. В то время когда клапан на мгновение откроется в местоположении, обозначенном на чертеже номером 46 позиции, и до тех пор, пока вскоре после этого он не закроется, угольные гранулы поступают в цилиндр 10 из резервуара 8; поступающие частицы сразу же быстро и разрозненно переносятся вдоль цилиндра 10 и высокоскоростным потоком нагнетаемого или транспортирующего воздуха (например, со скоростью 100-200 м/с или более), который постоянно проходит к цилиндру 10 из элемента, обозначенного на чертеже номером 20 позиции, вводятся радиально в уплотняющийся жгут, и по сути мгновенное перемещение и инжекция поступающих гранул продолжается до тех пор, пока клапан не закроется, чтобы на мгновение остановить подачу гранул; таким образом, угольные гранулы периодически вводятся радиально в проходящий жгут, образуя расположенные на расстоянии друг от друга аддитивные включения 14 в готовом фильтровом стержне; количество жгута, пропускаемого через установку, а также скорость и синхронность пневматической инжекции таковы, что во время каждой инжекции жгут перемещается вперед лишь на короткое расстояние, способствуя образованию готового стержня с включениями гранул, расположенными на точно определенном расстоянии. Ход или шаг открывания клапана инжекционного механизма 12 ограничен стопором 28, положение которого определяется кулачковым упором 33, настраиваемым электродвигателем 32, который управляется регулятором 76 скорости потока. Ножевое устройство 36 разрезает непрерывно выпускаемый стержень 57 на отрезки конечной длины, как показано номером 61 позиции, причем обычно они являются целым кратным (например 2- или 4- или 6-кратными) длине конечных единичных фильтров. Ножевое устройство 36 при помощи датчика 38 инфракрасного излучения, датчика 40 положения и устройства 42 управления вместе со средствами 44 взаимодействия пользователя синхронизировано с подачей жгута и управляет синхронной работой инжекционного механизма, чтобы обеспечить разрезание только между включениями, а не через них.

Даже если транспортирующий воздух, перемещающийся из элемента, обозначенного номером 20 позиции, поступает в воронку 4, его можно выпустить из фильтрующего материала до того, как последний окончательно сформуется в стержень; это можно выполнить, например, при помощи отверстия (не показано), проходящего сквозь стенку воронки 4. Дополнительно или вместо этого транспортирующий газ можно выпустить или осуществить его вытяжку в сторону от цилиндра 10 между отверстием клапана 46 и отверстием для выпуска инжекционных гранул. Соответственно, стрелка 19 обозначает данное дополнительное отведение или вытяжку газа за пределы уплотняющегося фильтрующего материала и воронки 4; этот процесс можно было бы выполнить при помощи выпускного отверстия или отверстий (не показаны), проходящих через стенку канала 10, либо через трубопровод (не показан), соединяющий внутреннее пространство канала 10 с источником вакуума; в последнем случае объемная скорость вытекающего потока может быть довольно высокой (например, больше чем объемная скорость потока, поступающего от элемента, обозначенного номером 20 позиции) для того, чтобы удалить лишние и мелкие частицы угля, но без чрезмерного влияния на инжекцию гранул большего размера, предназначенных для создания включения.

Инжекционное устройство 12, представленное на фиг.2, изображено более отчетливо на фиг.3(а) и 3(b), при этом клапан 13, 48 устройства показан соответственно открытым и закрытым в местоположении, обозначенном номером 46 позиции. На фиг.3(а) изображены угольные гранулы, поступающие в инжекторный цилиндр 10 через отверстие клапана 13, 48, находящееся внутри резервуара 8 в местоположении, обозначенном номером 46 позиции (смотри также фиг.2). Показано, что импульс воздуха высокого давления через вход 24 действует на поршень 48 клапана 13, толкая его обратно в камеру 70 пневматического амортизатора против запирающего давления воздуха, который поступает через впуск, обозначенный на чертеже номером 26 позиции, на мгновение открывая клапан в местоположении, обозначенном номером 46 позиции, в пределах, установленных ограничителем 28, пропуская угольные гранулы в цилиндр 10. На фиг.3(а) показано, что гранулы 6 распределены в сравнительно рассеянном потоке благодаря быстрому их удалению сжатым воздухом от впускного отверстия 46 клапана. Затем, как показано на фиг.3(b), в момент прекращения подачи импульса воздуха высокого давления через вход 24 запирающее давление воздуха, который поступает через впуск, обозначенный на чертеже номером 26 позиции, закрывает клапан, при этом воздух выходит через выход 72, а углеродные гранулы уносятся и радиально вводятся в уплотняющийся жгут через цилиндр 10 путем постоянной подачи воздуха, нагнетаемого из трубы 20. На фиг.3(b) показано незначительное количество гранул 6, которые последними попали в канал 10 непосредственно перед полным закрытием клапана в положении, обозначенном на чертеже номером 46 позиции. Нужно подчеркнуть, что изображение гранул 6 в канале 10, представленное на фиг.3(а) и 3(b), является чисто схематическим.

Положение регулируемого ограничителя 28 определяет максимальный размер впускного отверстия 46 клапана; таким образом, для заданных рабочих параметров (давление в резервуаре, скорость перемещения клапана и время, в течение которого клапан полностью открыт) размер готового включения легко регулируется настройкой ограничителя 28.

В варианте выполнения и его модификациях, описанных выше со ссылкой на чертежи, цилиндр 10 проходит радиально оси прохода фильтрующего материала, но альтернативно цилиндр может и не быть перпендикулярным оси, например, может проходить наискось сквозь открытое пространство перед обжимным приспособлением внутрь уплотняющегося жгута.

Можно получить различные образцы аддитивных включений в выпускаемом стержне путем регулирования последовательности импульсов воздуха через впуск 24 и, следовательно, последовательности открытия и закрытия клапана инжекционного механизма. На фиг.4 изображены три варианта расположения аддитивных включений в фильтровых стержнях согласно настоящему изобретению. Изображенные отрезки стержня четырехкратной длины, предназначенные для производства сигарет с фильтром, как правило, сначала разрезаются по линии В, чтобы получить два отрезка стержня двукратной длины; затем к каждому отрезку стержня двукратной длины прикрепляют два отрезка табачного стержня, по одному с каждого конца, после чего следует разрезание по линии А, чтобы получить две сигареты с фильтром. В варианте (а) включения 14, целиком находящиеся в стержне, расположены вдоль него одинаковым образом и на равном расстоянии, и в конечном единичном фильтре, входящем в сигарету с фильтром, включение 14 должно быть расположено по центру. В варианте (b) клапан инжекционного механизма работает в режиме варьируемого закрытия и получения широкого интервала между чередующимися включениями 14, а первоначальное отрезание отрезка стержня кратной длины от непрерывно выпускаемого изделия является таковым, что в сигарете с фильтром, произведенной вышеописанным способом, аддитивное включение единичного фильтра смещено к концу, находящемуся ближе ко рту курильщика. Предпочтительным является вариант (с), в котором непрерывно выпускаемый стержень имеет такой же образец включения, как в варианте (b), но первоначальное отрезание с целью получения отрезка стержня кратной длины таково, что аддитивное включение 14 конечного единичного фильтра смещено по направлению к табачному концу и удалено от рта курильщика; это уменьшает или исключает риск нагара, портящего внешний вид и вкусовые ощущения от сигареты с фильтром. Основа фильтрующего материала предпочтительных фильтровых стержней изобретения, которые проиллюстрированы, не содержит случайно инжектированных частиц, кроме того, и основа, и аддитивные включения по сути свободны от пыли и мелких частиц примесей. Изображение аддитивных включений на фиг.4 является схематичным; в действительности каждое включение предпочтительно имеет более изогнутую поверхность, как правило, в форме эллипса или мяча для игры в регби.

Благодаря предложенным способу и устройству можно выпускать комбинированные фильтры, содержащие добавки, имеющие обычный размер, содержание угля и рабочие характеристики. Для примера, фильтры конечного изделия могут иметь стандартную длину окружности (например, 25 мм) и длину (например, до 27 или 25 мм), а также иметь стандартное содержание угля, примерно 15-35 мг или даже большее, вплоть до 60 мг; для более длинных мундштуков возможно большее содержание угля. Фильтрующие показатели фильтров аналогичны показателям обычных двойных фильтров, имеющих такое же содержание угля. Каждое отдельное аддитивное включение, находящееся в отрезке стержня длиной от 25 мм до 35 мм, может иметь длину, например, от 10 мм до 18 мм и диаметр от 3 мм до 4 мм, который может немного уменьшаться по направлению к каждому концу. Однопроходный непрерывный способ и устройство изобретения могут эффективно функционировать при эксплуатационной скорости (например, свыше 200 м/мин); поперечная, например радиальная пневматическая, подача и инжекция добавки из твердых частиц сохраняет интервал и максимизируют точное определение местоположения и локализацию включений, уменьшая или исключая таким образом брак или нестабильное качество продукции, обусловленное рассеиванием добавки или слиянием включений; это происходит вследствие того, что поперечная траектория пневматического перемещения может быть короче - например, в представленном приспособлении расстояние от впускного отверстия 46 клапана до точки инжекции может составлять всего лишь около 135 мм, и возможны даже более короткие расстояния.

Устройство для пневматической инжекции, используемое в настоящем способе и устройстве, является преимущественным само по себе, будучи компактным и эффективным, а также имеет возможность быстрой подгонки в большинстве или во всех обычных машинах, выпускающих сигареты с фильтром. Соответственно, такая подгонка к обычному оборудованию требует всего лишь незначительной модификации или замены обжимающей воронки, чтобы приспособить боковой инжекторный цилиндр или канал и/или при возможности создать дополнительные отверстия для выпуска сжатого инжекционного газа; и даже такие незначительные модификации могут не понадобиться, если инжекторный цилиндр проходит поперек или аксиально открытому входному отверстию обжимного приспособления и через него, и/или существует условие для бокового выпуска транспортирующего газа за пределы обжимного приспособления перед отверстием инжекторного цилиндра для выпуска частиц. Следовательно, изобретение также предлагает устройство, предназначенное для введения добавки из твердых частиц в непрерывную последовательность материала, фильтрующего табачный дым, причем устройство содержит инжекторный канал, входящий (и предпочтительно поперек) в данный материал и имеющий клапан, предназначенный