Способ получения пористого материала на основе фосфата кальция

Иллюстрации

Показать всеИзобретение относится к медицине и биотехнологии, а именно к способам получения материалов для костных имплантатов. Предложенный способ включает подготовку шихты, формование и обжиг, шихта при этом содержит порошок фосфата кальция и добавку, обеспечивающую порообразование, при этом используют фосфат кальция с мольным соотношением Са/Р в интервале 1,0-1,5, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов; в качестве добавки, обеспечивающей порообразование, используют ацетат щелочного металла, который при подготовке шихты смешивают с гидроксидом щелочного металла при соотношении ацетат/гидроксид щелочного металла в интервале 75/25-95/5. При этом смесь ацетата и гидроксида щелочного металла добавляют к порошку фосфата кальция в количестве 6-10% мас., а обжиг проводят при 1050-1150°С. Изобретение обеспечивает получение пористого материала на основе фосфата кальция без введения порошка стекла, требующего трудоемкой предварительной подготовки и формирующего в материале не обладающую способностью к биодеградации аморфную фазу. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области получения пористых материалов для костных имплантатов, а именно для применения в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии. Материал может быть использован для заполнения костных дефектов.

Известны способы получения пористых материалов с применением метода дублирования полимерной матрицы [1, 2] на основе порошков фосфатов кальция

[3, 4]; смеси порошков фосфата кальция и стекол в системе MgO-CaO-SiO2-P2O5-CaF2 или SiO2-Na2O-CaO-P2O5 [5]; на основе порошка стекла в системе MgO-CaO-SiO2-P2O5, фазовый состав которого после обжига был представлен трикальций фосфатом и диопсидом [6]; смеси порошков гидроксиапатита и волластонита [7]. В качестве пористой полимерной матрицы в перечисленных способах применяют пенополиуретан. Недостаток этих способов заключается в неизбежном выделении ядовитых газов при удалении полимерной матрицы в процессе термообработки.

Известен способ получения пористых материалов для костных имплантатов на основе природного коралла, который обрабатывают растворимыми соединениями, содержащими фосфат-ион, такими как фосфорная кислота или гидрофосфат аммония. При термообработке коралл (карбонат кальция СаСО3) взаимодействует с H3PO4 или (NH3)2HPO4, образуя одно- (гидроксиапатит), двух-(гидроксиапатит/трикальцийфосфат или трикальцийфосфат/пирофосфат) или трехфазный (гидроксиапатит/трикальцийфосфат/пирофосфат) материал [8]. Недостатком этого метода является ограниченная доступность такого сырьевого материала, как коралл, а также трудность в контролировании процесса формирования микроструктуры.

Известны способы получения пористых материалов, в том числе на основе фосфатов кальция с использованием в качестве выгорающей матрицы упаковки плотно уложенных сфер из органического материала [2], например мондисперсных сфер полистеринового латекса [9], полиметилметакрилата [10, 11] и др. Материал может быть получен обжигом заготовки, отпрессованной из смеси порошка фосфата кальция и сфер полиметилметакрилата [12, 13] или из смеси порошка стекла в системе SiO2-CaO-K2O и сфер полиэтилена [14]. Недостаток этих способов состоит в необходимости получать сферы из органических материалов, а также соблюдать осторожность при удалении органического компонента на стадии обжига.

Известны способы получения пористых материалов на основе фосфатов кальция с использованием в качестве порообразующих веществ камфена [15] или воды [16]. Недостатком этих способов является применение при формовании замораживания.

Для получения пористых материалов на основе фосфатов кальция используют формование из вспененного шликера [2, 12, 17, 18, 19]. Недостатком данных способов является необходимость строго контроля реологических свойств шликера.

Существует метод получения пористых материалов спеканием порошков стекла, содержащих порообразующие добавки, как правило карбонаты, в количестве 1-5%. [20, 21]. Технологии, реализующие газообразование в системах, содержащих расплавленное стекло, используют главным образом для получения строительных тепло- и звукоизолирующих материалов [22]. Технологические параметры (состав шихты, режимы термообработки), разработанные для порошков стекол, близких по химическому составу к алюмомагнезиальному оконному стеклу, не могут быть применены для порошковых систем, предназначенных для получения материалов для костных имплантатов.

Существует способ получения пористого материала, включающий плавление шихты в системе SiO2-CaO-Na2O-P2O5, фиттование полученного расплава, измельчение фритты до порошка, прессование порошка стекла с добавлением порообразующего компонента, горячее прессование или двухстадийный режим обжига смеси. В качестве порообразователя использовали карбонат кальция, карбонат натрия, гидрокарбонат натрия, дигидрофосфат аммония [23]. Недостатком данного способа является необходимость предварительной варки и измельчения стекла, из которого формируется пористый материал из стекла в процессе обжига или на стадии горячего прессования.

Методом вспенивания, благодаря порообразующей добавке СаСО3, получен материал на основе смеси порошка нейтрального алюмоборосиликатного стекла и порошка гидроксиапатита [24]. В данном способе возможно использование стекол, содержащих оксид натрия и оксид фосфора, повышающих растворимость стеклянной матрицы. Аналогичный материал [25] в качестве наполнителя может содержать наряду с гидроксиапатитом другие более растворимые фосфаты кальция. Недостатком данных способов является необходимость предварительной варки и последующего измельчения стекла, которое к тому же не склонно к биодеградации.

Наиболее близким к предлагаемому изобретению является способ получения пористого материала на основе фосфата кальция, включающий подготовку шихты, формование и обжиг, шихта при этом содержит порошок фосфата кальция и добавку, обеспечивающую порообразование [24]. Недостатком данного способа является необходимость вводить в шихту предварительно сваренное и измельченное стекло, из которого в процессе обжига формируется аморфная фаза, образующая матрицу, в которой раздроблены газовая фаза и кристаллиты фосфата кальция.

Целью настоящего изобретения является разработка способа получения пористого материала на основе фосфата кальция, без введения порошка стекла, требующего трудоемкой предварительной подготовки и формирующего в материале не обладающую способностью к биодеградации аморфную фазу.

Поставленная цель достигается тем, что используют порошок фосфата кальция с соотношением Са/Р в интервале 1-1,5, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов; в качестве добавки, обеспечивающей порообразование, используют ацетат щелочного металла, который при подготовке шихты смешивают с гидроксидом щелочного металла при соотношении ацетат/гидроксид щелочного металла в интервале 75/25-95/5, при этом смесь ацетата и гидроксида щелочного металла добавляют к порошку фосфата кальция в количестве 6-10% мас., а обжиг проводят при 1050-1150°С. При этом в качестве ацетата или гидроксида щелочных металлов используют соединения натрия или калия.

Для получения пористого материала используют порошок фосфата кальция с мольным соотношением Са/Р в интервале 1,0-1,5, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов. Полученный осадок фильтруют, сушат, промывают, дезагрегируют. К полученному порошку фосфата кальция добавляют смесь ацетата и гидроксида щелочного металла в количестве 6-10% мас. Соотношение ацетат/гидроксид в добавляемой смеси лежит в интервале 75/25-95/5. В качестве ацетата или гидроксида щелочных металлов используют соединения натрия или калия. Из шихты, содержащей порошок фосфата кальция, ацетат и гидроксид щелочного металла, изделия или образцы формуют прессованием. Плотность полученных образцов составляет 1,4-1,5 г/см3. Образцы после формования обжигают при температуре 1050-1150°С в течение 4-8 часов. При нагревании происходит плавление ацетата щелочного металла калия КСН3СОО или натрия NaCH3COO, а затем гидроксида калия КОН или натрия NaOH с образованием эвтектической смеси, что обеспечивает равномерное распределение введенного компонента в порошковой заготовке. Расплав, содержащий КОН или NaOH, будучи агрессивным по отношению к фосфату кальция, растворяет его с поверхности частиц. При этом происходит обогащение расплава оксидами фосфора и кальция. При температуре выше 400°С происходит разложение ацетата калия КСН3СОО или натрия NaCH3COO с образованием карбоната калия К2СО3 или натрия Na2CO3, а также образование двойных карбонатов К2Са(СО3)2 или Na2Ca(CO3)2. Таким образом, выше температуры 800°С заготовка наряду с частицами фосфата кальция содержит карбонаты и расплав сложного, предположительно эвтектического состава в системе СаО-P2O3-K2O-CO2 или СаО-P2O5-Na2O-CO2. При дальнейшем нагревании происходит разложение карбонатов калия, натрия и кальция, присутствующих в обжигаемой заготовке. Присутствие в материале расплава и выделение газов, обусловленное разложением карбонатов, приводит к формированию пористого материала на основе фосфата кальция.

Использование порошка фосфата кальция с мольным соотношением Са/Р, лежащим в интервале 1,0-1,5, связано, во-первых, с необходимостью связывания образующегося при термообработке СаО, а, во-вторых, со сложившейся медицинской практикой использовать при лечении костных дефектов материалы, содержащие биорезорбируемые фазы.

При термообработке до температуры 800°С в материале на основе фосфата кальция и смеси ацетата и гидроксида щелочного металла возможно образование двойных карбонатов К2Са(СО3)2 или Na2Ca(CO3)2. Указанные двойные карбонаты в интервале температур, используемых для обжига пористого материала (1050-1150°С), разлагаются с образованием оксида кальция, присутствие которого в материалах, предназначенных для имплантирования не желательно. Использование порошков фосфатов кальция с мольным соотношением Са/Р в интервале 1,0-1,5 вследствие протекания твердофазного взаимодействия оксида кальция обеспечивает нейтрализацию высокощелочного оксида.

Соотношение Са/Р=1,5 соответствует трикальцийфосфату Са3(PO4)2. Соотношение Са/Р=1 соответствует пирофосфату кальция Ca2P2O7. Кроме того, соотношение Са/Р в интервале 1,0-1,5 соответствует смеси порошков биорезистивного гидроксиапатита Са10(PO4)6(ОН)2 и биорезистивното пирофосфата Ca2P2O7 или смеси порошков трикальцийфосфата Са3(PO4)2 и пирофосфата кальция фазовое регулирование предела и скорости резорбирования композиционного материала.

При использовании смеси ацетата и гидроксида щелочного металла в количестве меньшем 6% количество образующегося эвтектического расплава в системе ацетат щелочного металла - гидроксид щелочного металла недостаточно для равномерного распределение данного расплава по порошковой заготовке. При использовании смеси ацетата и гидроксида щелочного металла в количестве большем 10% количество образующегося эвтектического расплава в системе ацетат щелочного металла - гидроксид избыточно, что приводит к деформации порошковой заготовки на начальной стадии обжига.

При содержании ацетата щелочного металла менее 75% (соответствует 25% гидроксида щелочного металла) в смеси ацетат - гидроксид щелочного количество образующегося карбоната щелочного металла недостаточно для формирования пористого материала с открытыми порами. Содержание гидроксида щелочного металла менее 5% (соответствует 95% ацетата щелочного металла) в смеси ацетат -гидроксид щелочного снижает количество образующегося стекла, что не позволяет реализовать процесс вспенивания.

При обжиге при температуре ниже 1050°С и длительности выдержки менее 4 часов пористость материалов составляет менее 60% вследствие неполного разложения карбонатов, при обжиге при температуре выше 1150°С и длительности выдержки более 8 часов изменяется фазовый состав и снижается пористость материала вследствие кристаллизации стекла и спекания данной поликристаллической системы.

Заявленный способ обеспечивает получения пористого материала на основе фосфата кальция с пористостью 60-90%.

Ниже представлены примеры, иллюстрирующие настоящее изобретение.

Пример 1.

Реакцию осаждения кальций дефицитного гидроксиапатита (Са-ДГАП) проводят, используя 1 л 0,5 М раствора ацетата кальция Са(СН3СОО)2 и 1 л 0,3 М раствора гидрофосфата аммония (NH4)2HPO4, содержащего в качестве регулятора рН среды NH4OH при рН 7, Т=60°С (1)

Синтезированный порошок после отделения осадка и сушки измельчают в дистиллированной воде. Полученную суспензию фильтруют и промывают 4 раза 300 мл дистиллированной воды. После сушки к 9,4 г порошка Са-ДГАП добавляют 0,6 г смеси ацетата калия и гидроксида калия при соотношении КСН3СОО/КОН=75/25, т.е. 0,45 г КСН3СОО и 0,15 г КОН. Из шихты, содержащей Са-ДГАП, ацетат калия и гидроксид калия, прессуют образцы при удельном давлении прессования 100 МПа плотностью 1,40 г/см3. После обжига при 1150°С в течение 4 часов материал имеет пористость 60%. После обжига поликристаллическая составляющая материала была представлена трикальцийфосфатом Са3(PO4)2, имеющим соотношение Са/Р=1,5.

Пример 2.

Реакцию осаждения монетита CaHPO4 проводят, используя 1 л 0,5 М раствора нитрата кальция Са(NO3)2 и 1 л 0,5 М раствора гидрофосфата аммония (NH4)2HPO4 при рН 5, Т=80°С (2)

Синтезированный порошок после отделения осадка и сушки измельчают в дистиллированной воде. Полученную суспензию фильтруют и промывают 4 раза 300 мл дистиллированной воды. После сушки к 9,0 г порошка CaHPO4 добавляют 1,0 г смеси ацетата калия и гидроксида калия при соотношении КСН3СОО/КОН=95/5, т.е. 0,95 г КСН3СОО и 0,05 г КОН. Из шихты, содержащей монетит CaHPO4, ацетат калия и гидроксид калия, прессуют образцы при удельном давлении прессования 100 МПа, плотностью 1,50 г/см3. После обжига при 1050°С в течение 8 часов материал имеет пористость 90%. После обжига поликристаллическая составляющая материала была представлена пирофосфатом кальция Ca2P2O7, имеющим соотношение Са/Р=1,0.

Пример 3.

Реакцию осаждения гидроксиапатита (ГАП) проводят, используя 1 л 0,5 М раствора хлорида кальция CaCl2 и 1 л 0,3 М раствора гидрофосфата натрия Na2HPO4, содержащего в качестве регулятора рН среды NaOH при рН 9, Т=60°С (3)

Синтезированный порошок после отделения осадка и сушки измельчают в дистиллированной воде. Полученную суспензию фильтруют и промывают 4 раза 300 мл дистиллированной воды.

Реакцию осаждения монетита CaHPO4 проводят, используя 1 л 0,5 М раствора нитрата кальция Са(СН3СОО)2 и 1 л 0,5 М раствора гидрофосфата натрия Na2HPO4, при рН 5, Т=80°С (4):

Синтезированный порошок после отделения осадка и сушки измельчают в дистиллированной воде. Полученную суспензию фильтруют и промывают 4 раза 300 мл дистиллированной воды.

После сушки к 9,2 г порошку, представляющему собой смесь ГАП и монетита (соотношение по массе ГАП/монетит составляет 60/40), добавляют 0,8 г смеси ацетата натрия и гидроксида натрия при соотношении NaCH3COO/МаОН=85/15, т.е. 0,68 г NaCH3COO и 0,12 г NaOH. Из шихты, содержащей ГАП, монетит, ацетат натрия и гидроксид натрия, прессуют образцы при удельном давлении прессования 100 МПа, плотностью 1,45 г/см3. После обжига при 1100°С в течение 6 часов материал имел пористость 75%. После обжига поликристаллическая составляющая материала была представлена ГАП Са10(PO4)6(ОН)2, трикальцийфосфатом Са3(PO4)2, и пирофосфатом кальция Ca3P2O7. Соотношение Са/Р составляло 1,25.

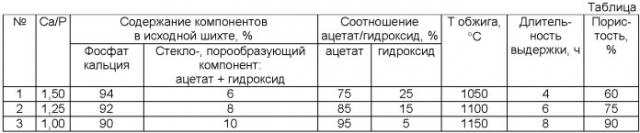

Заявленные условия получения пористого материала на основе фосфатов кальция и смеси ацетата и гидроксида щелочного металла, обеспечивающей формирование стекломатрицы и порообразователя, просуммированы в таблице.

Из таблицы следует, что при указанных условиях пористость материалов составляет 60-90%.

Таким образом, экспериментальные данные показывают, что заявленный способ позволяет получить материал на основе фосфатов кальция с пористостью 60-90%.

Литература

1. В.Н.Анциферов, А.М.Беклемышев, В.В.Гилев, С.Е.Порозова, Г.П.Швейкин. Проблемы порошкового материаловедения. Ч. II, Высокопористые проницаемые материалы, Екатеринбург, УрО РАН, 2002, 263 с.

2. A.R.Studart, U.T.Gonzenbach, E.Tevroort, L.J.Gauskler Processing routes to macroporous ceramics: a rewiew" J. Am. Ceram. Soc. 89 [6] 1771-1789 (2006).

3. H.R.Ramay, M.Q.Zhang "Preparation of porous hydroxyapatite scaffolds by combination of the gel-casting and polymer sponge methods" Biomaterials, 24 [19], 3293-3302, (2003).

4. US Patent 7037867 B2, 02.05.2006. Artificial bone graft substitute using calcium phosphate compounds and methods of manufacturing the same, H.S. Yu, K.S. Hong, C.K. Lee, D.I. Lee, S.L. Lee, B.S.Chang, S.J.Kim, C.K.Lim.

5. I.-K.Jun, J.-H.Song, W.-Y.Choi, Y.-H.Koh, H.-E.Kirn "Porous Hydroxyapatite scaffolds coated with bioaktive apatite-wollastonite glass-ceramics" J. Am. Ceram. Soc. 90 [9] 2703-2708 (2007).

6. M.Kamitakahara, С.Ohtsuki, Y.Kozaka, S.Ogata et al. "Preparation of porous glass-containing whitlockite and diopside for bone repair" J. Ceram. Soc. Jap.114 [1] 82-86 (2006).

7. Q.H.M.S.Zaman, A.Takeuchi, C.T.Zaman, S.Matsuya, K.Ishikawa "Fabrication of Si-substituted hydroxyapatite foam using calcium silicates" J. Ceram. Soc. Jap.116 [1] 88-91 (2008).

8. US Patent 4861733 29.08.1989. Calcium phosphate bone substitute materials. E.W.White

9. S.Vadhavi, C.Ferraris, T.J.Wite "Synthesis and crystallization of macroporous hydroxyapatite", J. Solid St. Chem. 178 2838-2845 (2005).

10. F.Tang, H.Fudouzi, T.Ushikoshi, Y.Sakka "Preparation of porous materials with controlled pore size" J. Eur. Ceram. Soc. 24 341-344 (2004).

11. J.R.Woodard, A.J.Hilldore, S.K.Lan, C.J.Park et al. "The mechanical properties and osteoconductivity of hydroxyapatite bone scaffolds with multi-scale porocity" Biomaterials, 28, 45-54, (2007).

12. US Patent 4963145, 16.10.1999. Porous ceramic material and processes for preparing same. S. Takagi, S. Yamauchi.

13. M. Decamps, T. Duhoo, F. Monchau, J. Lu et al. "Manufacture ofmacroporous β-tricalcium phosphate bioceramics" J. Eur. Ceram. Soc. 28 149-157(2008).

14. C.V.Brovarone, E.Verne, P.Appendino "Macroporous bioactive glass-ceramic scaffolds for tissue engineering" J. Mater. Sci: Mater Med 17, 1069-1078 (2006).

15. B.-H.Yoon, Y.-H.Koh, C.-S.Park, H.-E.Kim "Generation of large pore channels for bone tissue engineering using camphene-based freeze casting" J. Am. Ceram. Soc. 90 [6] 1744-1752(2007).

16. S.Deville, E.Saiz, R.K.Nalla, A.P.Tomsia "Freezing as a path to build complex composites", Science 311, 515-518 (2006).

17. U.T.Gonzenbach, A.R.Studart, E.Tevroort, L.J.Gauskler "Ultrastable particle-stabilized foams", Angew. Chem. Ed 45 1-5 (2006).

18. F.Ren, I.O.Smith, M.J.Baumann, E.D.Case "Three-demention microstructural characterization of porous hydroxyapatite using confocal laser scanning microscopy" Int. J. Appl. Ceram. Technol., 2 [3] 200-211 (2005).

19. US Patent 6511510 28.01.2003. Osteoinductive ceramic materials. J.D. de Bruijn, K. De Groot, C.A. van Blitterswijk, Y. Huipin.

20. Химическая технология стекла и ситаллов. Под ред. Н.М.Павлушкина. - М.: Стройиздат, 1983, - 432 с. (гл. Пеностекло, с.357-363).

21. Ю.А.Спиридонов, Л.А.Орлова «Проблемы производства пеностекла». Стекло и керамика, №10, с.10-11 (2003).

22. Б.К.Демидович Пеностекло, Минск: Издательство «Наука и техника», 1975, 240 с.

23. US Patent 5676720, 14.10.1997 Method of forming a porous glass substrate, P. Ducheyne, A.El-Ghannam, I. Shapiro.

24. Патент РФ RU 2053737, 10.02.1996. Биоактивный микропористый материал для костной хирургии и способ его изготовления, Белецкий Б.И., Власова Е.Б.

25. Патент РФ RU 2074672, 10.03.1997. Набор биосовместимых апатито-силикатных заготовок имплантатов для восстановительной и заместительной челюстно-лицевой хирургии. Белецкий Б.И., Никитин А.А., Копылов Ю.Б., Власова Е.Б. и др.

1. Способ получения пористого материала на основе фосфата кальция, включающий подготовку шихты, формование и обжиг, шихта при этом содержит порошок фосфата кальция и добавку, обеспечивающую порообразование, отличающийся тем, что используют фосфат кальция с мольным соотношением Са:Р в интервале 1,0-1,5, синтезированный соосаждением из растворимых солей кальция и растворимых фосфатов; в качестве добавки, обеспечивающей порообразование, используют ацетат щелочного металла, который при подготовке шихты смешивают с гидроксидом щелочного металла при соотношении ацетат: гидроксид щелочного металла в интервале 75:25-95:5. при этом смесь ацетата и гидроксида щелочного металла добавляют к порошку фосфата кальция в количестве 6-10 мас.%, а обжиг проводят при 1050-1150°С.

2. Способ по п.1, отличающийся тем, что в качестве ацетата или гидроксида щелочных металлов используют соединения натрия или калия.