Устройство деструкции углеводородов и его применение

Иллюстрации

Показать всеИзобретение относится к акустическим способам воздействия на смеси углеводородов. Устройство состоит из корпуса, выходной акустической камеры и стержня. Корпус и стержень образуют вихревую трубу с тангенциальными входами жидкого и газообразного продуктов. Образующие внешней и внутренней поверхности вихревой трубы r2=r2(z), r1=r1(z), где L>z>0 - осевая координата потока, Z - длина вихревой трубы, получают из решения вариационной задачи для тангенциальной скорости потока

Ввод газообразного продукта осуществляется через газоструйный генератор. Выходной поток вихревой трубы поступает в акустическую камеру, его функцию скорости V(z, r) находят из дифференциального уравнения, получающегося из уравнения баланса энергии для элементарного кольца вихря длиной Δz, которое получают из соотношения энергии ЕК элементарного кольца вихря

V=Vτ(r2/r)n - тангенциальная скорость,

ρ - удельный вес продукта, φ - угловая координата потока,

Vτ - тангенциальная скорость внешней поверхности вихревого потока,

0<n<1 - коэффициент, учитывающий вязкость жидкости.

Обеспечивается интенсификация тепломассоэнергообмена и возможность осуществления декструкции углеводородов при меньших энергетических и трудовых затратах. 2 н. и 9 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к акустическим (ультразвуковым) способам воздействия на жидкие, газовые, газожидкостные смеси углеводородов в механо-физико-химических процессах тепломассоэнергообмена перемешивания, эмульгирования, диспергирования, термообработки и подобным им.

Описание уровня техники

Известны способы изменения физико-химических свойств потоков продуктов путем передачи жидкости энергии колебательных процессов различных гидродинамических ультразвуковых излучателей с пластинчатыми, стержневыми, мембранными резонансными колебательными устройствами, в вихревых, струйных и роторно-пульсационных кавитационных аппаратах (в дальнейшем кавитаторах), в которых гидродинамическая кавитация ведет к генерации акустических, в т.ч. и ультразвуковых колебаний [1]. Известен способ интенсификации химических реакций: патент РФ 2232629, 7 B01J 19/10, опубликован 20.07.04, в котором звуковую энергию - источник ионизации молекул продукта - вводят в жидкую среду в области контакта реагентов в реакционной камере, а звуковые преобразователи заданных частот и энергий расположены в потоке реагентов. Способ разработки нефтяного пласта, включающий закачку воды и рабочего агента одновременно по раздельным линиям, с последующим смешиванием их эжектированием на заданной глубине, патент 2078200 опубликован 27.04.1997, отличающийся тем, что закачивают газоводяную пену, приготавливаемую высоконапорным струйным инжектором, отличающийся тем, что воздействие упругими колебаниями при закачке в пласт водогазовой смеси осуществляют с помощью гидродинамического генератора. Известен также способ ультразвукового воздействия на среду с целью диспергирования частиц парафина в нефти до устойчивого состояния, при котором эти частицы не налипают на стенки нефтепромышленного оборудования в процессах добычи и транспорта нефти - патент РФ 93036942, Е21В 43/25, опубликован 27.10.1996. К недостаткам этих способов относится необходимость звуковых преобразователей с определенными частотными и мощностными характеристиками, а также сложность технической реализации «озвучивания» особенно промышленных объемов продукта. Известны способы интенсификации тепломассоэнергообмена методом акустического резонансного возбуждения вихревых потоков, взаимодействующих друг с другом. При этом вихревые потоки создаются с помощью тангенциально расположенных входных сопел. Наиболее близкий по технической сущности и достигнутому результату способ тепломассоэнергообмена и устройство для его осуществления (прототип) - патент РФ 2268772, 7 B01F 11/02, опубликован 27.01.2006 г., в котором, кроме резонансного возбуждения конструкции устройства, используется возбуждение кавитационного процесса (образование и всхлопывание пузырьков, приводящее к ультразвуковым колебаниям) методом соприкосновения двух или более вихревых потоков. Недостатком этих способов является сложность достижения высокой плотности облучения продукта при заданной производительности.

Ультразвук влияет на изменение вязкости продукта, разрывает непрерывную цепочку, разрушая связи между отдельными частями молекул. Метод создания турбулентного потока соприкосновением вихрей достигается достаточно сложной механической конструкцией прибора с невозможной или сложной регулировкой величины соприкосновения вихрей, в результате чего большая часть энергии взаимодействия вихрей расходуется в начальной области соприкосновения потоков с быстрым убыванием вихревого процесса при равномерной геометрии области соприкосновения. Невозможность достижения высокой плотности облучения в заданных частотных диапазонах при заданной производительности устройства приводит к ограничению возможности использования способа ультразвукового воздействия для эффективных тепломассоэнергообменных процессов.

Раскрытие изобретения

Задачей настоящего изобретения является создание такого способа акустического воздействия на поток углеводородов (например, нефти - смеси углеводородов), при котором осуществляется временное или безвозвратное изменение молекулярного состава углеводородов (деструкция углеводородов) на более легкие молекулы за счет создания вихревого потока с максимальной энергией акустического резонансного возбуждения потока продуктов в заданном частотном диапазоне, что позволяет:

- создать достаточную для деструкции длительность и мощность резонансного возбуждения продукта за счет оптимального деформационно-сдвигового взаимодействия потока с поверхностью вихревых труб и, как следствие, возбуждением вынужденных виброакустических колебаний;

- создать турбулентные вихри и кавитационный процесс в вихревом потоке, приводящий к акустической деструкции дисперсно-агрегатного состояния продукта и преобразованию химических связей;

- использовать тепломассоэнергообменный процесс вихревого потока для проведения преобразований продукта.

Поставленная задача решается с помощью тепломассоэнергообменного процесса методом акустического резонансного возбуждения одного или нескольких вихревых потоков, создаваемых в вихревых трубах переменного сечения. В углеводородах нефти под воздействием ультразвука большой интенсивности «озвучивания» нарушаются связи в молекулах парафина, смол и других составляющих нефти, вследствие чего происходят изменения физико-химического состава (изменение молекулярного веса, температуры кристаллизации и др.). Деструкция нефти происходит как в рабочих цилиндрах, так и в специальной камере озвучивания, в которую попадает нефть после рабочих цилиндров. Возбуждение кавитационных процессов осуществляется за счет конструкции рабочего цилиндра с завихрителями потока. Неустойчивые турбулентные течения центров вихрей взаимодействуют с расположенными в центрах рабочих цилиндров специальных центральных стержней с дополнительными завихрителями потоков, благодаря чему стержни вместе с корпусом находятся в резонансных колебаниях собственных частот. Положение центральных стержней настраивается из условия максимальной мощности виброакустических колебаний устройства.

Основным фактором достижения максимальной мощности виброакустических колебаний в устройстве является достижение максимальных линейных скоростей вихревых потоков и создания в нем зон неустойчивой турбулентности. Для этого поперечное сечение вихревых труб делается переменным так, что в зоне максимальных линейных скоростей потока помещены завихрители потока. Сопротивление стенок вихревых труб также учитывается при расчете переменного сечения при решении вариационной задачи расчета наилучшей геометрии рабочих цилиндров. Образующие центральных стержней рассчитываются в общей с цилиндрами задаче гидродинамики вихревых потоков. Центральные стержни находятся в зоне повышенной неустойчивости течений, усиливаемых завихрителями потока, расположенных в зонах максимальных линейных скоростей. Наиболее близкими изученными математическими моделями вихревых потоков в заявляемом устройстве является модель гидроциклона [2]. Известно, что в центре гидроциклона возникает газовый столб по причине разрыва сплошности потока жидкости из-за большой величины центробежной силы вблизи оси гидроциклона и выделение газа из жидкости в результате интенсивного вихреобразования. Таким образом, центральные стержни от потока принимают сложные гидромеханические переменные импульсы и, вместе с этим, находятся в области гидроакустической кавитации. В результате все элементы вихревого реактора и, больше всего, стержни находятся в вынужденных колебаниях.

Подземное нефтепромысловое оборудование, в отличие от наземного, имеет существенное отличие в условиях решаемых задач, связанное с большим давлением, относительно малым размером, небольшой производительностью. Одной из основных проблем при добыче нефти является парафинизация в стволе скважины и эффективные методы борьбы с парафиноотложениями. Временная или безвозвратная деструкция углеводородов нефти непосредственно в скважине с помощью эффективного кавитационного генератора решает проблему уменьшения или полное устранение парафиноотложений. При этом эффективно используется большое давление в скважине, достигающее сотен атмосфер, кавитационный процесс, деформационно-сдвиговые взаимодействия продукта и его акустическая обработка при таких давлениях приводят к деструкции дисперсно-агрегатного состояния продукта и преобразованию химических связей, что приводит к упрощению дальнейших технологий переработки углеводородного сырья.

Особенности изобретения будут дополнительно понятны из нижеследующего описания прилагаемых чертежей.

Краткое описание чертежей

Для описания изобретения прилагаются чертежи, на которых:

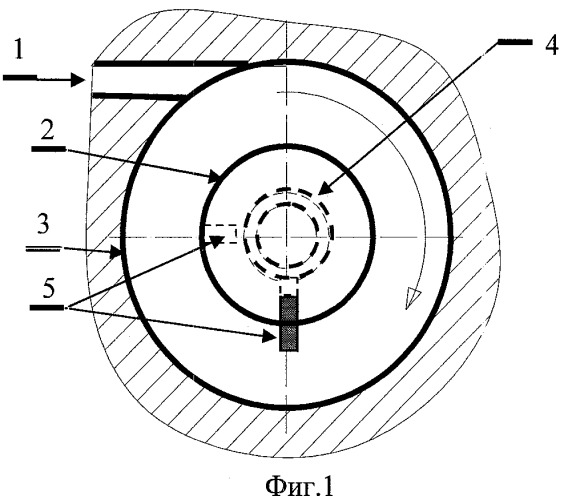

Фиг.1 - схема цилиндра вихревой трубы с центральным стержнем переменного сечения;

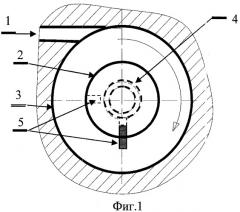

Фиг.2 - схема цилиндра вихревой трубы с вводом, выполненным в виде газоструйного генератора;

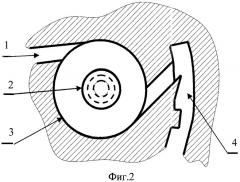

Фиг.3 - схема элемента потока вихря в вихревой трубе;

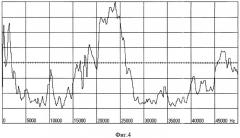

Фиг.4 - частотная характеристика устройства обработки жидкого продукта;

Фиг.5 - частотная характеристика устройства с вводом газообразного продукта, выполненного в виде газоструйного генератора акустических колебаний;

Фиг.6 - схема расположения вихревого реактора в стволе скважины;

Фиг.7 - частотная характеристика устройства с возбуждением кавитационного процесса методом соприкосновения двух или более вихревых потоков;

Фиг.8 - чертеж депарафинизатора насосно-компрессорных труб;

Фиг.9 - графики разгонки нефти.

Осуществление изобретения

Интенсификация тепломассоэнергообмена в физико-химическом процессе превращений методом акустического резонансного возбуждения вихревых потоков осуществляется с помощью вихревых труб переменного сечения с завихрителями потока, расположенных в зонах максимальных скоростей. На чертеже фиг.1 показана схема одной из вихревых труб, образованной внутренней стержневой поверхностью 2 и внешней поверхностью 3 с выходным отверстием 4. В трубе создается турбулентный каветирующий вихревой поток, подвергающийся деформационно-сдвиговым воздействиям при взаимодействии с поверхностью трубы, на которой располагаются специальные турбулирующие поток конструктивы 5 - завихрители потока. Количество и расположение завихрителей может быть различное. Вихревой поток формируется с помощью тангенциально расположенного входного сопла 1, в которое продукт поступает под давлением от внешнего источника, например насоса, компрессора. Количество входов может быть различным и их расположение может быть распределено как по длине трубы, так и в плоскости, перпендикулярной оси трубы. Устройство может состоять из нескольких вихревых труб, причем вихревые трубы устройства могут соединяться параллельно, последовательно или комбинированным способом для целей увеличения энергии озвучивания продукта, либо проведения определенной очередности химических реакций, когда в сопла различных вихревых труб подаются различные химические реагенты.

Выходной поток устройства, состоящего из одной или нескольких вихревых труб, поступает в общую акустическую камеру и, далее, в выходное отверстие. Акустическая камера в простом варианте представляет собой цилиндр, в котором выполнены условия стоячей волны. В более сложном варианте акустическая камера может образовываться поверхностями эллипсоида для достижения в локальном объеме акустической камеры большей плотности энергии озвучивания.

На фиг.2 приведена схема вихревой трубы, образованной поверхностями 2, 3 с вводом жидкого продукта 1 и газообразного 4, причем второй ввод выполнен в виде газоструйного генератора [1], что приводит к эффективной обработке продукта на заданной частоте с акустической мощностью , которая может намного превосходить мощность акустических колебаний за счет гидродинамической составляющей, Sc - площадь входного сопла в квадратных сантиметрах, Р - давление газообразного продукта в килограммах силы на сантиметр в квадрате [1].

Энергия вихревого потока, пропорциональная расходу потока Q, разности давлений на входе и выходе устройства Рвх-Рвых, расходуется на деформационно-сдвиговые воздействия, разрывов сплошности в потоке и создания кавитационного процесса, а также на преодоление сил трения потока со стенками вихревой трубы 3 и центральным стержнем 2. При этом стержень находится в зоне неустойчивости центра вихря и воспринимает сложные переменные гидромеханические импульсы кавитационного процесса, что приводит к вынужденным виброакустическим колебаниям как стержней, так и суммарно всего устройства. Энергия и спектр акустического поля озвучивания потока в ультразвуковом диапазоне складываются из колебательных процессов в самой жидкости за счет кавитации и акустической энергии за счет виброакустических колебаний конструктивов устройства. Приближенно можно представить энергию кольца вихря длиной Δz, тангенциальной скоростью внешним и внутренними радиусами кольца r2=r2(z), r1=r1(z), фиг.3, в виде

где z - осевая координата потока, φ - угловая координата потока, Vt - тангенциальная скорость у внешней границы элемента вихря массой Δm=pΔzrdrdφ, ρ - удельный вес продукта, 0<n<1 - коэффициент, учитывающий вязкость жидкости и корректирующий условие Vr=const, получающееся из решения уравнения Навье-Стокса для вихря идеальной жидкости. Время продвижения продуктом пути Δz составит откуда длина траектории торможения внешних элементов кольца составит l2=tzVt, внутренних l1=tzVt(r2/r1)n. Кольцо испытывает торможение за счет трения о стенки вихревой трубы и соударения с конструктивом завихрителя потока, поэтому для построения приближенной математической модели гидродинамики турбулентного вихря удобно ввести эффективную площадь торможения за счет завихрителя sTΔz=sT(z,η)Δz, определяющаяся расстановкой завихрителей и их эффективной площадью торможения, η - коэффициент вязкости жидкости. Тогда величина уменьшения энергии кольца Ек за время tz составит если sT2Δz, sT1Δz - эффективные площади завихрителей потока, расположенных соответственно на внешней и внутренней поверхности вихревой трубы. С учетом последнего соотношения к (1) уравнение баланса энергии кольца примет вид

где ΔV - величина изменения тангенциальной скорости. Коэффициент n=1 следует из решения уравнения гидродинамики для вихревого потока идеальной жидкости, при n<1 функция Vτ(r) следует из экспериментальных исследований гидродинамики вихревого потока в гидроциклоне и зависит от числа Рейнольдса, которое для предлагаемой модели R=2r2Vt(r2/r)n/ν, ν - коэффициент кинематической вязкости. По экспериментальным данным [2] для вязкой жидкости n≈0,6 и зависит от давления в вихревой трубе. Этот коэффициент уточняется в процессе проведения экспериментальных исследований. В уравнение (2) величины sT для идеальной жидкости соответствует высоте завихрителя потока и изменяется пропорционально коэффициенту вязкости жидкости η. Уравнение (2) можно преобразовать к виду f(r1,r2)Δz=ΔV/V2, решая следующее из этого соотношения дифференциальное уравнение для тангенциальной скорости внешней границы получается

где V0=Q/sc скорость на выходе тангенциально расположенного в точке z=0 входного сопла, sc - площадь сечения сопла. Соотношение (3) получено из допущения преимущественной тангенциальной составляющей вектора скорости вихревого потока. В реальном установившемся потоке роль радиальной и осевой составляющих незначительная в начале потока и увеличивается по мере его продвижения в вихревой трубе при уменьшении r2-r1. В принятых допущениях выражение для тангенциальной скорости вихревого потока получается в виде

откуда образующие вихревой трубы r2(z), r1(z) можно получить из решения вариационной задачи

где L - длина вихревой трубы. Для более точной задачи можно вычислять критерий как интегральную величину скорости по линиям размещения вихреобразователей. Задача (5) решается численно при аппроксимации образующих r2, r1 кусочно-линейными функциями с помощью разработанной программы. Размещение вихреобразователей находится в процессе проведения вариантов вычислений нахождения экстремума соотношения (5).

Максимальная мощность ультразвуковых колебаний кавитационной и вынужденных виброакустических колебаний конструктивов устройства достигается в вихревой трубе с образующими, полученными при решении вариационной задачи (5). Регулирование частотного спектра может быть только за счет виброакустической составляющей. Спектр колебаний кавитационной составляющей зависит от физических параметров продукта. На фиг.4, где ордината пропорциональна амплитуде виброакустических колебаний, представлен частотный спектр устройства, вихревые трубы которого изготовлены с параметрами r2(0)=0,03 метра, Q=1,7 м3/ч, Рвх-Рвых=4 атмосфер. На фиг.4, 5, 7 ординаты нормированы максимальным значением спектральной составляющей. Диапазон 42-50 кГц соответствует спектру кавитационной составляющей для воды и не меняется в любом устройстве с гидродинамическим процессом. Больший интерес представляют колебания в диапазоне 20-25 кГц, где наблюдаются наибольшие физико-химические преобразования продукта. На фиг.5 приведен спектр виброакустических колебаний для устройства с вводом, выполненным в виде разновидности газоструйного генератора, сконструированного автором с частотой 19,5 кГц по схеме ввода, представленного на фиг.2. Как видно амплитуда виброакустических колебаний такого устройства существенно превышает амплитуды диапазона 42-50 кГц. Комбинированные способы акустического возбуждения продукта с гидродинамической и газоструйной составляющими применимы в технологиях наземного нефтепромыслового оборудования. К таким относятся нефтепроводы, предкрекинговая обработка нефти. В подземном нефтепромысловом оборудовании возможно применение устройства, соответствующего схеме фиг.1, которое расположено непосредственно в скважине по схеме фиг.6, где насос 1 подает нефть в заявляемое устройство 2, и далее обработанная нефть по насосно-компрессорным трубам 3 подается на поверхность земли 4 и отводится наземным путем 5 в накопительные емкости.

На фиг.8 приведен чертеж гидродинамического ультразвукового депарафинизатора (ГУД) с одной вихревой трубой, образованной поверхностями 2, 3, корпуса с резьбовыми соединениями 5, крышки с тангенциальным вводом продукта 1, резонатора 4 с собственной частотой 24 кГц. В этом устройстве резонатор с корпусом депарафинизатора образуют выходную акустическую камеру. На фиг.4 представлена частотная характеристика ГУД, из которой следует, что собственная частота резонатора является преимущественной. В данном устройстве решение вариационной задачи сводится к нахождению наилучшей длины камеры (линейная образующая) и расположению завихрителей потока. С помощью расположения резонатора 4 на стержне 2 происходит настройка акустической камеры. Положением стержня 2 в корпусе 1 происходит настройка частотной характеристики ГУД. Успешное решение задачи деструкции нефти с помощью ГУД с изменением физико-химических свойств парафинов в скважине решает проблему ликвидации отложений парафинов на стенках насосно-компрессорных труб. Кроме этого, как следует из фиг.9, фракционный состав нефти изменился в сторону увеличения выхода светлых фракций. Преимуществом технологии озвучивания нефти в скважине является эффективное использование высокого статического давления, при котором кавитационный процесс создает большую мощность ультразвуковых колебаний. Озвучивание нефти при одинаковой разности давлений на входе и выходе устройства Рвх-Рвых, меньшем статическом давлении (на поверхности), не дает такой деструкции продукта.

В литературе до настоящего времени авторами не обнаружены описания устройств, вихревые трубы которых выполнены с образующими, полученными из решения вариационной задачи достижения максимальных вынужденных виброакустических колебаний в устройстве. Это позволяет сделать заключение, что заявляемое техническое решение соответствует первому условию патентоспособности изобретения - новизна. Исследования, проведенные авторами в поисках аналогов, экспериментов с аналогами вихревых устройств, промышленными испытаниями устройств интенсификации тепломассообменных процессов и прототипа, позволяют сделать заключение, что известные способы интенсификации тепломассообмена и устройства, их осуществляющие, не в полной мере могут обеспечить заданные мощность и частотный диапазон акустической обработки продукта. Так на фиг.7 представлена частотная характеристика виброакустических колебаний устройства, выполненного соприкосновения шести встречно направленных вихревых потоков (прототипа). Как видно, преимущественным спектром является диапазон кавитационного шума 42-50 кГц, аналогичного устройствам с противоструйной схемой. В отличие от этого, как видно из фиг.4, 5, заявляемое устройство имеет преимущественный энергетический спектр акустических колебаний в заданном диапазоне, технические решения, достигающие этот результат, не вытекают явным образом из известного на сегодняшний день уровня техники, поэтому предлагаемое техническое решение соответствует второму условию патентоспособности изобретения - изобретательский уровень. Изготовленные опытные образцы проходили испытания в пилотных проектах в качестве устройства деструкции углеводородов путем акустического резонансного возбуждения вихревых потоков продуктов в качестве эффективного метода борьбы с парафиноотложениями в насосно-компрессорных трубах при добыче нефти с устройством, расположенным по схеме, представленной на фиг.6. В течение длительного периода работы скважины парафиноотложений не наблюдалось, без устройства скважина подвергается механической прочистки фрезой с периодом 3-5 дней. Кроме этого, фракционный состав нефти изменился в сторону увеличения выхода светлых фракций. Тяжелые фракции асфальтены, селикагелевые смолы выделились в виде отдельных образований, отделяемых с помощью фильтра грубой очистки. Поэтому заявляемое техническое решение соответствует третьему условию патентоспособности изобретения - промышленная применимость.

Таким образом, применение заявляемого устройства позволяет интенсифицировать тепломассоэнергообмен, проводить деструкцию углеводородов при меньших энергетических и трудовых затратах.

Библиографические данные

1. Бергман Л. Ультразвук и его применение в науке и технике, пер. с нем., 2 изд. М., 1957, 368 с.

2. Шестов Р.Н. Гидроциклоны. Л.: Машиностроение, 1966, 79 с.

1. Устройство деструкции углеводородов, состоящее из корпуса, выходной акустической камеры и стержня, причем корпус и стержень с заданной собственной частотой упругих колебаний образуют вихревую трубу, содержащую тангенциальные входы жидкого и газообразного продуктов, отличающееся тем, что образующие внешней и внутренней поверхности вихревой трубы r2=r2(z), r1=r1(z), где L>z>0 - осевая координата потока, L - длина вихревой трубы, получаются из решения вариационной задачи для тангенциальной скорости потока и достигается максимальная энергия деформационно-сдвигового взаимодействия потока с поверхностью вихревой трубы с расположенными на корпусе и стержне элементами - завихрителями потока и ввод газообразного продукта осуществляется через газоструйный генератор, причем выходной поток вихревой трубы поступает в выходную акустическую камеру, выполненную в виде концентратора акустической энергии, и функция скорости вихревого потока V(z,r) находится из дифференциального уравнения, получающегося из уравнения баланса энергии для элементарного кольца вихря длиной Δz, которое в упрощенном виде f(r1,r2)dz=dV/V2 получается из соотношения энергии Ек элементарного кольца вихря V=Vτ(r2/r)n - тангенциальная скорость,ρ - удельный вес продукта,φ - угловая координата потока,Vτ - тангенциальная скорость внешней поверхности вихревого потока, 0<n<1 - коэффициент, учитывающий вязкость жидкости.

2. Устройство деструкции углеводородов по п.1, отличающееся тем, что устройство содержит две или более вихревых труб, причем вихревые трубы устройства соединены параллельно, последовательно или комбинированным способом.

3. Устройство деструкции углеводородов по п.1, отличающееся тем, что устройство содержит вводы продуктов, осуществленные с помощью тангенциально расположенных по длине вихревых труб вводов.

4. Устройство деструкции углеводородов по п.3, отличающееся тем, что вводы газообразного продукта могут быть выполнены в виде газоструйных генераторов, настроенных на заданные частоты и мощности генерации акустических колебаний.

5. Устройство деструкции углеводородов по п.2, отличающееся тем, что обработанный в вихревых трубах продукт поступает в общую акустическую камеру, выполненную в виде концентратора акустической энергии.

6. Устройство деструкции углеводородов по п.2, отличающееся тем, что по осям вихревых труб расположены цилиндрические конструктивы - центральные стержни переменного сечения по длине труб с дополнительными завихрителями, воспринимающими сложные гидромеханические переменные импульсы.

7. Устройство по п.1, отличающееся тем, что с помощью конструктивов стержней и их положения устройство настраивается на определенный частотный диапазон и максимальную мощность виброакустических колебаний.

8. Применение устройства по п.1 для интенсификации химических реакций с углеводородным продуктом.

9. Применение устройства по п.8 для деструкции углеводородов путем акустического резонансного возбуждения вихревых потоков продуктов в качестве эффективного метода борьбы с парафиноотложениями в насосно-компрессорных трубах при добыче нефти.

10. Применение устройства по п.8 для деструкции углеводородов путем акустического резонансного возбуждения вихревых потоков продуктов в качестве эффективного метода борьбы с парафиноотложениями в наземных трубопроводах транспортировки нефти.

11. Применение устройства по п.8 для деструкции углеводородов путем акустического резонансного возбуждения вихревых потоков продуктов в качестве устройства предкрекинговой обработки нефти с целью увеличения выхода легких фракций нефтепродуктов.