Роторная инерционная мельница

Иллюстрации

Показать всеИзобретение относится к устройствам для тонкого измельчения материалов, как в сухом виде, так и в среде жидкости, и может быть использовано в металлургии, строительстве, химической, пищевой, фармацевтической и других отраслях промышленности, например, для измельчения металлических порошков, вяжущих, наполнителей, пигментов, растительного сырья, лекарственных средств и для других целей. Роторная инерционная мельница содержит полый статор, средство для ввода измельчаемого материала, средство для вывода продукта, ротор, размещенный внутри статора с возможностью вращения вокруг общей оси ротора и статора, мелющие тела, подвижно размещенные на роторе. Мелющие тела размещены на роторе с возможностью возвратно-поступательного движения относительно ротора в радиальном направлении, а дополнительно мельница содержит экраны, размещенные между соседними мелющими телами. Изобретение позволяет повысить ресурс мельницы и сократить потери продукта. 9 з.п. ф-лы, 6 ил., 2 табл.

Реферат

Область техники

Изобретение относится к устройствам для тонкого измельчения материалов, как в сухом виде, так и в среде жидкости, и может быть использовано в металлургии, строительстве, химической, пищевой, фармацевтической и других отраслях промышленности, например, для измельчения металлических порошков, вяжущих, наполнителей, пигментов, растительного сырья, лекарственных средств и для других целей.

Уровень техники

Известны устройства для измельчения материалов с вращающимися ударными органами, в частности с билами, подвижно присоединенными к ротору, выполненному с возможностью вращения. Во многих из этих конструкций для раздавливания, растирания и т.п. измельчения материала используют инерционные (главным образом, центробежные) силы, прилагаемые к билам или иным мелющим телам.

Так, известно устройство для диспергирования органических примесей в технологической щепе [1], включающее ротор с пакетами бил, шарнирно подвешенных на пальцах, а также регулируемыми эксцентриковыми упорами для бил, которые установлены с наклоном в сторону, противоположную направлению вращения ротора, и статор с выступами на внутренней поверхности. Недостатками описанной конструкции являются: сложность выполнения внутренней поверхности статора из-за наличия выступов; наличие большого количества кинематических пар вращения (било - палец), засоряющихся при работе устройства продуктом измельчения, что приводит к заклиниванию и износу; трудность извлечения продукта измельчения из ротора устройства, что затрудняет переход на новый измельчаемый материал; неравномерный износ бил вследствие их прижима к измельчаемому материалу лишь одной стороной.

Известна инерционная мельница для твердых материалов [2], содержащая полый статор, загрузочное и разгрузочное устройства, а также совокупность мелющих тел, укрепленных на размещенном в полости статора и снабженном приводом вращающемся роторе. Мелющие тела выполнены в виде свободно вращающихся роликов, оси которых укреплены с возможностью перемещения под действием центробежных сил в положение, при котором обеспечивается сближение или взаимодействие наружной поверхности ролика с внутренней поверхностью статора. Недостатками описанной конструкции являются: наличие большого количества кинематических пар вращения (ролик - ось), засоряющихся при работе устройства продуктами измельчения, что приводит к заклиниванию и износу, а также трудность извлечения продуктов измельчения из ротора устройства, что затрудняет переход на новый измельчаемый материал.

Наиболее близкой по технической сущности к заявляемому изобретению (прототипом) является инерционная мельница для тонкого измельчения материалов

[3], содержащая корпус с футеровкой и патрубками для ввода и вывода продукции, а также установленный в корпусе ротор в виде приводного вала и подвижных мелющих элементов, каждый из которых закреплен на смещенных относительно их центра тяжести осях вращения между соединенными с приводным валом опорными дисками. Мелющие элементы в горизонтальном сечении имеют сегментообразную форму, при этом ось вращения каждого элемента смещена относительно его центра тяжести не менее чем на 0,5 его длины.

Прототип имеет ряд недостатков: высокий износ и малый ресурс, а также значительные потери продукта. Большое количество кинематических пар вращения (мелющий элемент - ось), засоряющихся при работе устройства продуктом измельчения, приводит к заклиниванию и износу. Неравномерный износ мелющих элементов из-за одностороннего прижима этих элементов к измельчаемому материалу также сокращает ресурс мельницы. Продукт измельчения попадает между мелющими элементами и дисками ротора, что увеличивает потери продукта. Трудность извлечения продукта измельчения из ротора затрудняет переход на новый измельчаемый материал.

Раскрытие изобретения

Целью заявляемого изобретения является повышение ресурса мельницы и сокращение потерь продукта. Техническим результатом, достигаемым за счет новой совокупности существенных признаков заявляемого изобретения, является уменьшение износа мелющих тел и повышение равномерности их износа, а также предотвращение или уменьшение попадания продукта измельчения внутрь ротора.

Технический результат достигается тем, что роторная инерционная мельница содержит полый статор, средство для ввода измельчаемого материала, средство для вывода продукта, ротор, размещенный внутри статора с возможностью вращения вокруг общей оси ротора и статора, мелющие тела, подвижно размещенные на роторе с возможностью возвратно-поступательного движения относительно ротора в радиальном направлении, экраны, размещенные между соседними мелющими телами.

В частном случае мелющее тело размещено на тяге, выполненной с возможностью скольжения в радиальном направлении по направляющим ротора.

В частном случае тяга снабжена возвратной пружиной.

В частном случае экраны имеют призматическую форму.

В частном случае экраны выполнены из резины.

В частном случае мелющее тело содержит как минимум один сменный элемент.

В частном случае статор размещен в корпусе, снабженном средствами для охлаждения.

В частных случаях средство для охлаждения может быть выполнено в виде радиатора для воздушного охлаждения, либо в виде рубашки или змеевика для жидкостного охлаждения.

По сравнению с прототипом то, что мелющие тела размещены на роторе с возможностью возвратно-поступательного движения в радиальном направлении и то, что мельница дополнительно содержит экраны, размещенные между соседними мелющими телами, является новым во всех случаях осуществления заявляемого изобретения.

Благодаря тому, что мелющие тела перемещаются возвратно-поступательно, их износ снижается и делается более равномерным, чем при вращении вокруг оси в прототипе, вследствие этого увеличивается ресурс мельницы.

Благодаря тому, что мельница дополнительно содержит экраны, размещенные между соседними мелющими телами, предотвращается или уменьшается попадание продукта измельчения внутрь ротора, вследствие этого сокращаются потери продукта.

Таким образом, за счет новой совокупности существенных признаков достигается технический результат.

Краткое описание чертежей

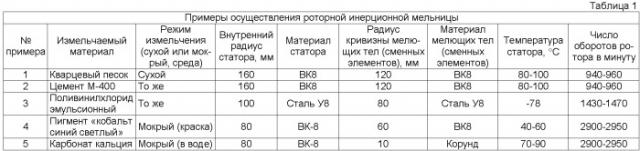

На фиг.1 изображена роторная инерционная мельница в продольном и поперечном разрезах.

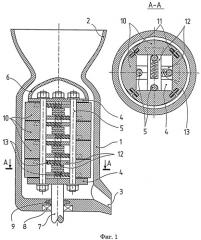

На фиг.2 изображена схема скоростей и сил, действующих на частицу измельчаемого материала в зазоре между мелющим телом и статором, а также напряжения сдвига, возникающие в частице измельчаемого материала и приводящие к ее разрушению.

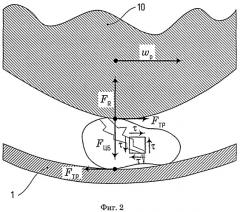

На фиг.3 схематически изображена циркуляция измельчаемого материала в зазоре между мелющим телом и статором.

На фиг.4 изображены варианты (а, б, в) размещения призматических экранов между мелющими телами.

На фиг.5 изображены варианты конструкции мелющего тела с одним (а) и несколькими (б) сменными элементами.

На фиг.6 изображены варианты размещения статора в корпусе с радиатором для воздушного охлаждения (а), с рубашкой (б) и змеевиком (в) для жидкостного охлаждения.

На чертежах использованы следующие обозначения:

1 - полый статор;

2 - средство для ввода измельчаемого материала;

3 - средство для вывода продукта;

4 - щека ротора;

5 - направляющая ротора;

6 - колпак ротора;

7 - вал;

8 - подшипник;

9 - уплотнение;

10 - мелющее тело;

11 - экран;

12 - тяга;

13 - возвратная пружина;

14 - траектория циркуляции измельчаемого материала;

15 - сменный элемент;

16 - корпус, снабженный средством для охлаждения;

17 - радиатор воздушного охлаждения;

18 - рубашка;

19 - штуцер;

20 - змеевик;

ωP - окружная скорость ротора;

FЦБ - центробежная сила;

FR - сила реакции измельчаемого материала;

FТР - сила трения измельчаемого материала о мелющее тело и о статор;

τ - напряжения сдвига в частице измельчаемого материала.

Осуществление изобретения

Роторная инерционная мельница (фиг.1) содержит полый статор 1, средство для ввода измельчаемого материала 2, например загрузочную воронку, присоединенную к верхней части статора, средство для вывода продукта 3, например лоток, присоединенный к нижней части статора. Внутри статора размещен ротор, включающий щеки 4, направляющие 5 и колпак 6. Для обеспечения возможности вращения ротора относительно статора вокруг их общей оси ротор размещен на валу 7, смонтированном в подшипнике 8 и снабженном уплотнением 9. На роторе подвижно размещены мелющие тела 10, между соседними мелющими телами размещены экраны 11. Для обеспечения возможности возвратно-поступательного движения мелющих тел в радиальном направлении, мелющие тела закреплены на тягах 12, имеющих возможность скольжения по направляющим 5 ротора. Тяги снабжены возвратными пружинами 13. Когда ротор неподвижен, пружины 13 перемещают тяги и скрепленные с ними мелющие тела в положение, в котором имеется гарантированный зазор между мелющими телами 10 и внутренней поверхностью статора 1.

Мельница работает следующим образом. К валу 7 прикладывают вращающий момент, тем самым ротор приводят во вращение относительно статора 1. При этом под действием сил инерции (центробежной силы) мелющие тела 10 преодолевают сопротивление возвратных пружин 13 и перемещаются относительно ротора в радиальном направлении вместе с тягами 12 в положение, в котором мелющие тела контактируют с внутренней поверхностью статора. Измельчаемый материал в виде частиц, гранул, порошка или суспензии в жидкости загружают в мельницу через средство 2. Вращающийся ротор посредством колпака 6 распределяет измельчаемый материал тонким слоем по внутренним стенкам статора. В зазоре между внутренней стенкой статора 1 и мелющими телами 10 к частицам измельчаемого материала прикладываются значительные раздавливающие и сдвиговые усилия (фиг.2). Раздавливающие усилия обусловлены центробежной силой FЦБ, направленной по радиусу ротора и прижимающей мелющие тела 10 к внутренним стенкам статора 1. Сдвиговые усилия обусловлены силой трения FТР измельчаемого материала о мелющее тело 10 и о внутреннюю стенку статора 1. В результате приложения раздавливающих и сдвиговых усилий внутри частицы измельчаемого материала возникают значительные напряжения сдвига τ. Когда напряжения сдвига превосходят сопротивление измельчаемого материала, частица разрушается преимущественно по плоскостям, расположенным под углом к плоскостям, касательным к поверхностям мелющего тела и внутренней поверхности статора в точках их контакта с частицей. В зазоре измельчаемый материал также приходит во вращение, следовательно, на него действует также и центробежная сила. Благодаря наличию в зазоре градиента окружной скорости, измельчаемый материал приходит в сложное движение в трех измерениях. Движение измельчаемого материала в зазоре аналогично движению жидкости в зазоре между двумя цилиндрами при вращении внутреннего цилиндра (см. [4], стр.269-272, гл.41, §6, поток Куеттэ; [5], стр.143-147, гл.III, §27, устойчивость вращательного движения жидкости). Под действием центробежной силы, развиваемой вращающимися мелющими телами 10, измельчаемый материал постоянно поступает от мелющих тел 10 к внутренней стенке статора 1. Но после того, как измельчаемый материал затормозится о внутреннюю стенку статора 1, центробежная сила перестает на него действовать. Новые порции материала, подаваемого центробежной силой к стенкам, вытесняют своих предшественников обратно к поверхности мелющих тел. Схематически траектории циркуляции измельчаемого материала 14 изображены на фиг.3. Многократная циркуляция измельчаемого материала в зазоре способствует его равномерному и тонкому измельчению, повышает эффективность мельницы.

В отличие от прототипа, в котором мелющие тела прижимаются к внутренней поверхности статора путем их поворота вокруг эксцентрично расположенных осей, вследствие чего изнашиваются неравномерно (только с одной стороны), в заявляемой конструкции мелющие тела 10 перемещаются возвратно-поступательно в радиальном направлении относительно ротора, они равномерно прижимаются к внутренней поверхности статора 1 по большей части своей площади, снижается износ мелющих тел, при этом они изнашиваются более равномерно. Это позволяет продлить ресурс мельницы.

Также по сравнению с прототипом заявляемая конструкция содержит экраны 11, размещенные между соседними мелющими телами 10. Экраны 11 препятствуют попаданию продукта измельчения внутрь ротора, вследствие этого сокращают потери продукта. Экраны 11 наиболее целесообразно размещать между мелющими телами 10 так, чтобы они обеспечивали плотность стыков при вращении ротора и радиальном перемещении мелющих тел. Для этого на боковых поверхностях мелющих тел 10 предусматривают пазы, а экранам 11 придают призматическую форму (фиг.4). Центробежная сила, действующая на экраны, прижимает их грани к поверхностям пазов, обеспечивая плотность конструкции ротора. Наиболее целесообразно изготавливать экраны 11 из упругого материала, например резины. Однако при необходимости обеспечить функционирование мельницы при низких или высоких температурах экраны 11 могут быть изготовлены также из металла, полимерных материалов и т.д.

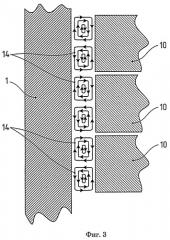

С целью снижения износа мелющих тел 10 и продления ресурса мельницы, мелющие тела следует изготавливать из твердых материалов. Для изготовления мелющих тел целесообразно использовать инструментальные стали, твердые сплавы, металлокерамические материалы, природный камень, а также искусственно выращиваемые монокристаллы сапфира и других твердых веществ. Многие из этих материалов дороги, а их механическая обработка трудоемка. Для упрощения и удешевления изготовления и замены твердые части мелющих тел могут быть выполнены в виде сменных элементов 15 (фиг.5). Сменные элементы 15 имеют простую в изготовлении форму поперечного сечения - круглую или сегментарную и закрепляются в мелющих телах 10, например, по принципу «ласточкин хвост».

При измельчении материала в зазоре между мелющими телами 10 и внутренней поверхностью статора 1 рассеивается значительная энергия. В сущности, вся энергия, подводимая к вращающемуся ротору, за вычетом энергии образования новой поверхности измельчаемого материала, рассеивается в виде тепла. Поэтому для обеспечения высокопроизводительной и бесперебойной работы мельницы целесообразно предусмотреть охлаждение статора. Некоторые материалы (например, полиэтилен) можно измельчать только при низких температурах. В этом случае (фиг.6) статор 1 размещают внутри корпуса 16, снабженного средствами для охлаждения. В частных случаях средство для охлаждения может быть выполнено в виде радиатора 17 для воздушного охлаждения, либо в виде рубашки 18, снабженной штуцерами 19 для подвода и отвода охлаждающей жидкости, или в виде змеевика 20 для жидкостного охлаждения. В качестве охлаждающей жидкости можно использовать воду, низкозамерзающие жидкости (например, «тосол»), а также криогенные хладагенты. Примеры осуществления заявляемого изобретения приведены в таблице 1. Были проведены испытания опытных образцов мельниц с радиусом внутренней поверхности статора от 40 до 160 мм, при числе мелющих тел от 12 от 48, расположенных в 3-8 рядов по 4-6 мелющих тел в каждом ряду. Мелющие тела 10 изготавливали из стали У8, карбида вольфрама ВК8, а также из стали 40X17 с полуцилиндрическими вставками 15 из корунда. Использовали статоры, изготовленные из стали У8 и карбида вольфрама ВК8. Устроенные таким образом мельницы испытывали в режиме сухого измельчения твердых материалов: кварцевого песка и цемента. Кроме того, мельницы испытывали в режиме сухого измельчения мягкого материала - поливинилхлорида эмульсионного при температуре статора -78°C. Также мельницы испытывали в режиме мокрого измельчения - перетирания краски, содержащей алкидное связующее и пигмент «кобальт синий светлый», и измельчения карбоната кальция в водной суспензии. Результаты испытаний приведены в таблице 2.

Можно отметить, что во всех примерах удалось добиться измельчения продукта до микронных и субмикронных размеров при относительно небольших затратах энергии и высокой производительности мельниц. При этом все мельницы работали устойчиво, без заклинивания, легко освобождались от остатков измельченного продукта простой продувкой или промывкой.

Описанная конструкция роторной инерционной мельницы может найти применение в металлургии, строительстве, химической, пищевой, фармацевтической и других отраслях промышленности. Мельница заявляемой конструкции может быть изготовлена известными в машиностроении технологическими средствами и приемами из доступных и известных материалов.

Источники информации

1. Авторское свидетельство СССР №477206, МПК D21B 1/02, В02С 13/04. Устройство для диспергирования органических примесей в технологической щепе. Житков А.В., Свирин Л.В. Опубл. 15.07.1975. Бюлл. №26.

2. Заявка РФ №2007124611, МПК В02С 2/02. Инерционная мельница для твердых материалов. Ермолаева Р.Я., Ермолаев М.М., Ульянов В.Н. Опубл. 27.12.2008. Бюлл. №36.

3. Патент РФ №2033857, МПК В02С 15/00, В02С 13/14. Инерционная мельница для тонкого измельчения материалов. Чижов В.В., Сердюк В.В., Кваша В.Б., Ашкинази Л.А., Вязовченко П.А. Опубл. 30.04.1995 (прототип).

4. Фейнман Р., Лейтон Р., Сэндс М. Фейнмановские лекции по физике. Т. 7. Механика сплошных сред. (Гл.41, §6. Поток Куеттэ. С.269-272).

5. Ландау Л.Д., Лифшиц Е.М. Теоретическая физика. Т.VI. Гидродинамика. М.: Наука, 1986, 736 с. (Гл.III, §27. Устойчивость вращательного движения жидкости. С.143-147).

| Таблица 2 | ||||

| Результаты испытаний роторной инерционной мельницы | ||||

| № примера | Измельчаемый материал | Потребляемая электрическая мощность, кВт | Производительность по измельченному продукту, кг/час | Размер частиц продукта после измельчения, мкм |

| 1 | Кварцевый песок | 5,0-5,5 | 50 | 1,0-6,0 |

| 2 | Цемент М-400 | 5,0-6,0 | 75 | 0,5-2,0 |

| 3 | Поливинилхлорид эмульсионный | 1,8-2,2 | 15 | 2,0-10,0 |

| 4 | Пигмент «кобальт синий светлый» | 2,0-2,6 | 25 | 0,2-2,0 |

| (в расчете на краску) | ||||

| 5 | Карбонат кальция | 1,5-2,0 | 30 | 0,1-1,0 |

| (в расчете на мокрый продукт) |

1. Роторная инерционная мельница содержит полый статор, средство для ввода измельчаемого материала, средство для вывода продукта, ротор, размещенный внутри статора с возможностью вращения вокруг общей оси ротора и статора, мелющие тела, подвижно размещенные на роторе, отличающаяся тем, что мелющие тела размещены на роторе с возможностью возвратно-поступательного движения относительно ротора, в радиальном направлении, а дополнительно мельница содержит экраны, размещенные между соседними мелющими телами.

2. Мельница по п.1, отличающаяся тем, что мелющее тело размещено на тяге, выполненной с возможностью скольжения в радиальном направлении по направляющим ротора.

3. Мельница по п.2, отличающаяся тем, что тяга снабжена возвратной пружиной.

4. Мельница по п.1, отличающаяся тем, что экраны имеют призматическую форму.

5. Мельница по п.1, отличающаяся тем, что экраны выполнены из резины.

6. Мельница по п.1, отличающаяся тем, что мелющее тело содержит как минимум один сменный элемент.

7. Мельница по п.1, отличающаяся тем, что статор размещен в корпусе, снабженном средствами для охлаждения.

8. Мельница по п.7, отличающаяся тем, что средство для охлаждения выполнено в виде радиатора для воздушного охлаждения.

9. Мельница по п.7, отличающаяся тем, что средство для охлаждения выполнено в виде рубашки для жидкостного охлаждения.

10. Мельница по п.7, отличающаяся тем, что средство для охлаждения выполнено в виде змеевика для жидкостного охлаждения.