Способ обогащения кварцевых песков для получения стекольного концентрата

Иллюстрации

Показать всеПредложенный способ относится к способам обогащения кварцевого песка с целью получения стекольного концентрата. Способ обогащения кварцевых песков для получения стекольного концентрата осуществляется на двух технологических линиях, одна из которых может работать по схеме сухого обогащения, для этого из приемного бункера сырье с помощью конвейера подают на сухое грохочение для разделения по классу 3,0 мм, надрешетный продукт крупностью +3,0 мм подают на измельчение в валковую дробилку, измельченный продукт объединяют с подрешетным продуктом крупности -3,0 мм грохота и совместный продукт посредством 2-х последовательных конвейеров подают в сушилку. При мокрой схеме вначале из приемного бункера ленточным конвейером сырье подают в скруббер-бутару на дезинтеграцию и грохочение по классу крупности 10 мм для отделения частиц крупнее 10 мм и получения пульпы, подаваемой на мокрую классификацию на грохот для разделения по классу крупности 3,0 мм, фракцию +3,0 мм объединяют с надрешетным продуктом, полученным после бутары, и направляют в отвал, подрешетный продукт грохота - фракцию -3,0 +0 мм подают в первый контактный чан с переливом шламов для интенсивной промывки обрабатываемого материала от илистой и глинистой составляющей за счет дополнительной подачи воды и активного перемешивания. Затем пульпу подают в гидроциклон для отделения шламов и сгущения пульпы, из гидроциклона сгущенную пульпу подают в двухкамерную оттирочную машину для первой стадии оттирки оксидной пленки с поверхности зерен песка, из оттирочной машины пульпу подают во второй контактный чан для второй стадии интенсивной промывки обрабатываемого материала от вскрытой пленки и глинистой составляющей за счет подачи дополнительной воды и активного перемешивания. Далее пульпу подают в гидроциклон, где происходит дополнительное отделение шламов и пленки, образовавшихся после оттирки, и сгущение пульпы, из гидроциклона пульпу подают в двухкамерную оттирочную машину на вторую стадию оттирки, после которой пульпу подают в третий контактный чан для третьей стадии интенсивной промывки обрабатываемого материала за счет дополнительно подаваемой промышленной воды и активного перемешивания. Далее полученную пульпу подают в спиральный классификатор, где продукт промывают за счет дополнительно подаваемой промышленной воды, и обесшламливают по зерну 0,1 мм и сгущают до состояния кека с влажностью 16-18%, сгущенный кварцевый продукт подают на фильтрацию на ленточный вакуум-фильтр для удаления воды и получения кварцевого кека влажностью 6-8%, после ленточного фильтра кварцевый кек для удаления влаги до 0,5% подают в сушилку. Высушенный кварцевый продукт, полученный по мокрой и сухой схемам, подвергают классификации на трехдечном грохоте с получением песков фракций: -3,0 +1,2 мм; -1,2 +0,63 мм и -0,16 +0 мм, направляемых на склад готовой продукции, и фракции -0,63 +0,16 мм, направляемой на 1-ю стадию магнитной сепарации при напряженности магнитного поля от 0,45 Тл, где отделяют сильномагнитные частицы обрабатываемого материала, которые направляют в отвал, затем осуществляют вторую стадию магнитной сепарации на трехступенчатом роликовом магнитном сепараторе, который предназначен для удаления сухих слабомагнитных материалов при напряженности магнитного поля на поверхности роликов в 1,8-1,9 Тл, немагнитная фракция является стекольным концентратом, который с помощью системы транспортных средств подают на склады готовой продукции. Магнитную фракцию 2-й ступени собирают и направляют в отвал, при одновременной работе 1-й линии в сухом режиме, а 2-й линии в мокром режиме готовые продукты выводятся в отдельные силосы независимыми транспортными схемами. Технический результат - повышение выхода и качества стекольного концентрата. 2 ил., 7 табл.

Реферат

Изобретение относится к способам обогащения кварцевого песка с целью получения стекольного концентрата.

Существует множество различных способов обогащения природных песков, например способ обогащения жильного кварца, известный из патента РФ №2042430, опубликованного 27.08.1995 и включающего дробление песка с последующей магнитной сепарацией, или известный из патента РФ №2017690, опубликованного 15.08.1994 способ обогащения жильного кварца, включающий механическое дробление породы, промывку водой, нагрев до 1000-1100°C, термодробление, измельчение, рассев на рабочую фракцию, магнитную сепарацию, флотацию, химическую обработку, промывку, фильтрацию, сушку и прокаливание. Указанные способы достаточно энергоемки и трудоемки и не позволяют использовать пески различных классов.

Целью заявленного изобретения является повышение выхода стекольного концентрата высокого качества из исходного сырья, а также сокращение энергозатрат на обогащение и упрощение производственного процесса.

Согласно предложенному изобретению способ обогащения кварцевых песков для получения стекольного концентрата, осуществляют на двух технологических линиях, одна из которых может работать по методу сухого обогащения, для этого из приемного бункера кварцсодержащее сырье конвейером подают на сухое грохочение для разделения по классу 3,0 мм, надрешетный продукт крупностью +3,0 мм подают на измельчение в валковую дробилку, измельченный продукт объединяют с подрешетным продуктом грохота крупности -3,0 мм и совместный продукт посредством 2-х последовательных конвейеров подают в сушилку. При мокром методе обогащения вначале из приемного бункера сырье ленточным конвейером подают в скруббер-бутару на дезинтеграцию и грохочение по классу крупности 10 мм для отделения частиц крупнее 10 мм и получения пульпы, подаваемой на мокрую классификацию на грохот для разделения по классу 3,0 мм, фракцию +3,0 мм объединяют с надрешетным продуктом, полученным после бутары, и направляют в отвал. Подрешетный продукт грохота класса -3,0 +0,0 мм подают в первый контактный чан с переливом шламов для интенсивной промывки обрабатываемого материала от илистой и глинистой составляющих за счет дополнительной подачи воды и активного механического перемешивания, затем пульпу подают в гидроциклон для отделения шламов и сгущения пульпы, из гидроциклона сгущенную пульпу подают в двухкамерную оттирочную машину для первой стадии оттирки оксидной пленки и прилипших частиц других минералов с поверхности зерен песка, из оттирочной машины пульпу подают во второй контактный чан для второй стадии интенсивной промывки обрабатываемого материала от вскрытой пленки и глинистой составляющей за счет подачи дополнительной воды и активного перемешивания, далее пульпу подают в гидроциклон, где происходит дополнительное отделение шламов и пленки, образовавшихся после оттирки, и сгущение пульпы, из гидроциклона пульпу подают в двухкамерную оттирочную машину на вторую стадию оттирки, после которой пульпу подают в третий контактный чан для третьей стадии интенсивной промывки обрабатываемого продукта за счет дополнительно подаваемой промышленной воды и активного перемешивания. Полученную пульпу подают в спиральный классификатор, где продукт промывают за счет дополнительно подаваемой промышленной воды, обесшламливают по зерну 0,1 мм и сгущают до состояния кека с влажностью 16-18%, сгущенный кварцевый продукт поступает на обезвоживание на ленточный вакуум-фильтр для удаления воды и получения кварцевого кека влажностью 6-8%, после ленточного фильтра кварцевый кек подают в сушилку для удаления влаги до 0,5%. Высушенный кварцевый продукт, полученный по мокрому и сухому методам обогащения, подвергают классификации на трехдечном инерционном грохоте с получением фракционированных песков классов: -3,0 +1,2 мм; -1,2 +0,63 мм; -0,16 +0,0 мм, направляемых на склад готовой продукции, и фракции -0,63 +0,16 мм, направляемой на 1-ю стадию магнитной сепарации при напряженности магнитного поля 0,45 Тл, где отделяют сильномагнитные частицы от обрабатываемого продукта, которые направляют в отвал, затем осуществляют вторую стадию магнитной сепарации на трехступенчатом роликовом магнитном сепараторе, который предназначен для удаления слабомагнитных минералов и включений при напряженности магнитного поля на поверхности роликов в 1,8-1,9 Тл, немагнитная фракция является стекольным концентратом, который с помощью системы транспортных средств подают на склады готовой продукции. Магнитную фракцию 2-й стадии собирают и направляют в отвал. При одновременной работе 1-й технологической линии в сухом режиме, а 2-й технологической линии в мокром режиме готовые продукты выводятся в отдельные силосы независимыми транспортными схемами.

Исходным сырьем является, месторождение кварцитов. Полезная толща месторождения сложена кварцевыми песчаниками со средним содержанием кварца (SiO2) 97.8%.

Пески месторождения в природном виде по содержанию основного вещества (SiO2) отвечают требованиям ГОСТ 22551 "Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности" на марки "ПС-250" и "Т".

Химический анализ исходной рабочей фракции песка (после дробления песчаника и отсева примесей крупнее 10 мм) представлен в таблице 1.

В таблице 2 представлены результаты гранулометрического состава исходного песка.

Из таблиц следует, что в раздробленном природном виде по содержанию частиц крупнее 0,8 мм и мельче 0,1 мм песчаник месторождения удовлетворяет требованиям ГОСТ 22551-77 на среднезернистые пески и по гранулометрическому составу в природном виде после дробления может быть использован для производства зеленого бутылочного стекла.

В таблице 3 приведен минеральный состав исходного материала пробы песчаника месторождения.

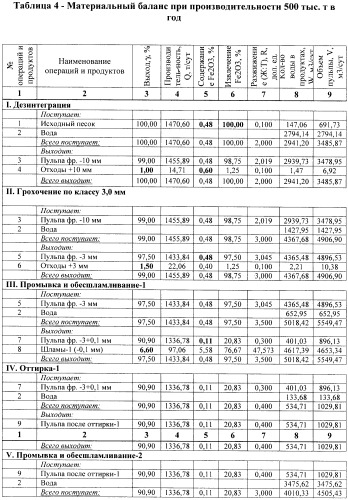

В таблице 4 приведен материальный баланс при мокром режиме обогащения.

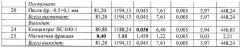

В таблице 5 приведен баланс продуктов обогащения кварцевого песка в режиме мокрого обогащения на 2-х линиях.

В таблице 6 приведен материальный баланс в режиме сухого обогащения.

В таблице 7 приведен баланс продуктов кварцевого песка в режиме сухого обогащения

На фиг.1 представлена технологическая схема мокрого режима обогащения.

На фиг.2 представлена технологическая схема сухого режима обогащения. Заявленный способ реализуется следующим образом.

Обогащение осуществляется на 2-х технологических линиях.

Исходное сырье в виде измельченного песчаника подается с накопительного склада ленточным конвейером в приемный бункер с часовым запасом сырья. С помощью делительного устройства сырье делится на 2 равных потока, которые ленточными транспортерами подаются на 2 линии.

Начиная с грохота на одной линии, процесс может быть сокращен и осуществляться без промывки и оттирки. При этом дробленый песок, из которого удалены частицы крупнее 3-х мм, подается на сушку и далее на фракционирование и магнитную сепарацию.

Рассмотрим работу технологической линии в режиме сухого обогащения. Из приемного бункера сырье с помощью конвейера подается на сухое грохочение на грохот для разделения песка по классу 3,0 мм. Надрешетный продукт - класс +3,0 мм поступает на измельчение в валковую дробилку. Измельченный продукт объединяется с подрешеточным классом -3,0 мм виброгрохота и совместный продукт посредством 2-х последовательных конвейеров подается на сушку в сушилку.

Рассмотрим работу технологической линии в режиме мокрого обогащения. Вначале с ленточного конвейера сырье подается в скруббер-бутару на дезинтеграцию и грохочение по классу 10 мм для отделения частиц крупнее 10 мм и получения пульпы. Надрешетный продукт является отходом и направляется на рекультивацию карьера.

Полученная пульпа подается на мокрую классификацию на грохот для разделения песка по классу 3,0 мм. Класс +3,0 мм соединяется с надрешетным продуктом после бутары и выводится из процесса ленточным конвейером за пределы корпуса и используется для рекультивации карьера.

Подрешетный продукт фракции (-3,0 +0) мм грохота поступает в первый контактный чан с переливом шламов, который служит для интенсивной промывки обрабатываемого материала от илистой и глинистой составляющих за счет дополнительной подачи воды и активного перемешивания, далее пульпа насосом подается в гидроциклон, где происходит отделение шламов и сгущение пульпы. Из гидроциклона сгущенная пульпа поступает на оттирку-1 в двухкамерную оттирочную машину, в которой протекает первая стадия оттирки - вскрытие оксидной пленки с поверхности зерен песка. Машина предназначена для механической очистки-оттирки поверхностей зерен кварцевых песков от окисных пленок и разного рода прилипших частиц других минералов с целью снижения содержания в песках вредных примесей, в том числе оксида железа.

Из оттирочной машины пульпа поступает во второй контактный чан, где происходит вторая стадия интенсивной промывки обрабатываемого материала от вскрытой пленки и глинистой составляющей за счет подачи дополнительной воды и активного перемешивания, далее пульпа насосом подается в гидроциклон, где происходит дополнительное отделение шламов и пленки, образовавшихся после оттирки, и сгущение пульпы.

Из гидроциклона пульпа поступает на вторую стадию оттирки-2 в двухкамерную оттирочную машину. После оттирки пульпа поступает в третий контактный чан, где происходит третья стадия интенсивной промывки обрабатываемого кварцсодержащего материала за счет дополнительно подаваемой промышленной воды и активного механического перемешивания, далее полученная пульпа насосом подается в спиральный классификатор, где продукт промывается за счет дополнительно подаваемой промышленной воды, обесшламливается по зерну 0,1 мм и сгущается до состояния кека с влажностью 16-18%. В спиральном классификаторе происходят три процесса: промывка зерен песка после оттирки, удаление мелких частиц песка - менее 0,1 мм и обезвоживание кварцевого промпродукта.

Для снижения количества влаги в кеке до показателей, необходимых для последующей сушки песка в сушильном агрегате, сгущенный кварцевый промпродукт поступает на фильтрацию на ленточный вакуум-фильтр для удаления воды и получения кека влажностью 6-8%.

После ленточного фильтра кварцевый кек для удаления влаги до 0,5% поступает в сушилку.

Работа пневмофонтанной сушилки происходит следующим образом.

Газообразное топливо сжигается в горелочном устройстве. Продукты сгорания, смешиваясь с воздухом, поступают в смесительную камеру. Кроме воздуха, поступающего в смесительную камеру, предусмотрено его дополнительное поступление в камеру сгорания через отверстия фронтальной стенки.

Сушильный агент - смесь дымовых газов с воздухом - через патрубок смесительной камеры поступает в пневмотрубу и далее в сушильную камеру. Процесс сушки материала в сушильной камере происходит следующим образом: влажный материал через загрузочный патрубок подается в сушильную камеру в нижнюю ее часть. Преодолевая восходящий поток теплоносителя, крупные фракции за счет гравитационных сил проваливаются через диффузор, а основная масса песка подхватывается теплоносителем, движущимся вверх, при этом происходит интенсивный процесс сушки.

При очистке отходящих дымовых газов с помощью циклонов происходит улавливание пыли фракции -0.16 мм и выделение ее в отдельный готовый продукт - формовочный песок.

Высушенный кварцевый продукт, полученный как по сухому методу, так и по мокрому высушивают в сушилке и подвергают классификации на трехдечном грохоте с получением песков фракций: -3,0 +1,2 мм; -1,2 +0,63 мм, -0,63 +0,16 мм и -0,16 +0 мм.

После классификации на грохоте каждая марка фракционированного продукта (классов: -3,0 +1,2 мм; -1,2 +0,63 мм и -0,16 +0 мм) упаковывается в мягкие контейнеры емкостью 1000 кг каждый. В упакованном виде они погрузчиками отвозятся на склад готовой продукции, находящийся на территории промплощадки.

Фракция -0,63 +0,16 мм ленточным конвейером направляется на 1-ю стадию магнитной сепарации в магнитный сепаратор, где отделяются сильномагнитные частицы из обрабатываемого материала, которые выводятся из процесса.

Первая стадия магнитной сепарации осуществляется на магнитном сепараторе при напряженности магнитного поля от 0,45 Тл.

Вторая стадия магнитной сепарации осуществляется на трехступенчатом роликовом магнитном сепараторе при напряженности магнитного поля на поверхности роликов в 1,8-1,9 Тл.

Немагнитная фракция является стекольным концентратом, который с помощью системы транспортных средств (ленточные конвейеры, элеватор) подается в вертикальные склады хранения, а магнитная фракция 2-й ступени собирается и выводится из процесса на площадку отходов. При одновременной работе 1-й технологической линии в сухом режиме, а 2-й технологической линии в мокром режиме готовые продукты выводятся в отдельные силосы независимыми транспортными схемами.

Обогащенные стекольные концентраты складируются в две силосные банки емкостью по 500 м3 каждая. С учетом коэффициента заполнения силоса, равным 0.9, в одной силосной банке может храниться, таким образом, 720 т концентрата, что обеспечивает в 2-х силосах 3-суточный запас наработанной готовой продукции.

Со склада фракционированные продукты отгружаются потребителям в ж/д вагоны или в автотранспорт.

| Таблица 1 | ||||||||||

| Химический состав рабочей фракции песка | ||||||||||

| SiO2 | TiO | Fe2O3 | Al2O3 | CaO | MgO | Na2O | K2O | Li2O | ппп | å |

| 97,59 | 0,085 | 0,48 | 0,76 | 0,084 | 0,05 | 0,10 | 0,15 | 0,02 | 0,85 | 100,14 |

| Таблица 2 | |||

| Гранулометрический состав исходного песка | |||

| Класс, мм | Выход, γ,% | Содержание Fe2O3, мас., β, % | Извлечение Fe2O3, мас., е, % |

| 1 | 2 | 3 | 4 |

| +0,8 | 3,955 | 2,400 | 22,156 |

| -0,8+0,63 | 1,580 | 0,850 | 3,135 |

| -0,5+0,4 | 2,650 | 0,290 | 1,794 |

| -0,4+0,315 | 6,285 | 0,255 | 3,741 |

| -0,315+0,2 | 33,425 | 0,205 | 15,994 |

| -0,2+0,16 | 18,715 | 0,220 | 9,610 |

| -0,16+0,1 | 22,540 | 0,480 | 25,254 |

| -0,1+0,064 | 2,540 | 0,600 | 3,557 |

| -0,064+0,05 | 3,090 | 0,605 | 4,364 |

| -0,05+дно | 4,045 | 0,950 | 8,970 |

| Итого | 100,000 | 0,4284 (расчетное) | 100,000 |

| Таблица 3 | ||||||

| Минеральный состав исходного материала | ||||||

| № п/п | Исходный материал пробы | |||||

| Минералы | Содержание минералов во фракциях крупности, % | в целом, % | ||||

| -0,8+0,5 мм | -0,5+0,25 мм | -0,8+0,5 мм | -0,5+0,25 мм | -0,8+0.25 мм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Кварц окатанный прозрачный | 10 | 8 | 5 | 5 | 6,04 |

| 2 | Кварц прозрачный с мельчайшими включениями железосодержащих минералов | 2 | 3 | 2 | 2 | 2,25 |

| 3 | Кварц мутный окатанный | 25 | 22 | 32 | 30 | 28,91 |

| 4 | Кварц с неровной поверхностью прозрачный | 18 | 5 | 4 | 5 | 5,15 |

| 5 | Кварц с неровной поверхностью мутный | 20 | 40 | 45 | 50 | 42,75 |

| 7 | Лейкоксен | 1 | 0,09 | |||

| 8 | Турмалин | 3 | 1 | 0,84 | ||

| 9 | Ставролит | 0,5 | 2 | 0,48 | ||

| 10 | Биотит | 1 | 0,25 | |||

| 11 | Эпидот | 1 | 0,5 | 2 | 0,73 | |

| 12 | Хлорит | 1 | 0,25 | |||

| 13 | Гранат | 1 | 2 | 0,43 | ||

| 14 | Сростки кварца с окислами железа | 3 | 1,81 | |||

| Итого | 100 | 100 | 100 | 100 | 100,00 | |

| Вес, г, 5,0 | 0,29 | 1,25 | 3,01 | 0,45 |

| Таблица 5 | ||||||

| Баланс продуктов обогащения кварцевого песка в режиме мокрого обогащения на 2-х линиях (500 тыс. тонн в год) | ||||||

| № п/п | Наименование продуктов | Время работ, час | Выход, масс, % | Производительность | ||

| т/час | т/сут | т/год | ||||

| 1 | Отходы +10 мм | 8160 | 1,00 | 0,61 | 14,71 | 5000,04 |

| 2 | Отходы +3 мм | 8160 | 1,50 | 0,92 | 22,06 | 7500,06 |

| 3 | Шламы-1 (-0,1 мм) | 8160 | 6,60 | 4,04 | 97,06 | 33000,26 |

| 4 | Шламы-2 (-0,1 мм) | 8160 | 1,54 | 0,94 | 22,65 | 7700,06 |

| 5 | Шламы-3 (-0,1 мм) | 8160 | 1,00 | 0,61 | 14,71 | 5000,04 |

| 6 | Шламы-4 | 8160 | 0,10 | 0,06 | 1,47 | 500,00 |

| 7 | Кварцевая пыль (готовый продукт) | 8160 | 0,56 | 0,34 | 8,24 | 2800,02 |

| 8 | Готовый продукт фр. -0,8+0,5 | 8160 | 2,50 | 1,53 | 36,77 | 12500,10 |

| 9 | Готовый продукт фр. -1,6+0,8 мм | 8160 | 2,00 | 1,23 | 29,41 | 10000,08 |

| 10 | Готовый продукт фр. -3+1,6 мм | 8160 | 2,00 | 1,23 | 29,41 | 10000,08 |

| 11 | Концентрат ВС-040-1 | 8160 | 80,80 | 49,51 | 1188,24 | 404003,23 |

| 12 | Магнитная фракция | 8160 | 0,40 | 0,25 | 5,88 | 2000,02 |

| 13 | Исходный песок | 8160 | 100,00 | 61,28 | 1470,60 | 500004,00 |

| Таблица 7 | ||||||

| Баланс продуктов кварцевого песка в режиме сухого обогащения (250 тыс.т в год) | ||||||

| № п/п | Наименование продуктов | Время работ, час | Выход, мас.% | Производительность | ||

| т/час | т/сут | т/год | ||||

| 1 | Отходы +3 мм | 8160 | 1,50 | 0,46 | 11,03 | 3750,03 |

| 2 | Кварцевая пыль (-0,2+0 мм) | 8160 | 9,60 | 2,94 | 70,59 | 24000,19 |

| 3 | Готовый продукт фр. -0,8+0,5 | 8160 | 2,50 | 0,77 | 18,38 | 6250,05 |

| 4 | Готовый продукт фр. -1,6+0,8 мм | 8160 | 2,00 | 0,61 | 14,71 | 5000,04 |

| 5 | Готовый продукт фр. -3+1,6 мм | 8160 | 2,00 | 0,61 | 14,71 | 5000,04 |

| 6 | Концентрат С-070-1 | 8160 | 82,00 | 25,12 | 602,95 | 205001,47 |

| 7 | Магнитная фракция | 8160 | 0,40 | 0,12 | 2,94 | 1000,01 |

| 8 | Исходный песок | 8160 | 100,00 | 30,64 | 735,30 | 250001,83 |

Способ обогащения кварцевых песков для получения стекольного концентрата, осуществляемый на двух технологических линиях, одна из которых может работать по схеме сухого обогащения, для этого из приемного бункера сырье с помощью конвейера подают на сухое грохочение для разделения по классу 3,0 мм, надрешетный продукт крупностью +3,0 мм подают на измельчение в валковую дробилку, измельченный продукт объединяют с подрешетным продуктом крупности -3,0 мм грохота и совместный продукт посредством 2-х последовательных конвейеров подают в сушилку, а при мокрой схеме вначале из приемного бункера ленточным конвейером сырье подают в скруббер-бутару на дезинтеграцию и грохочение по классу крупности 10 мм для отделения частиц крупнее 10 мм и получения пульпы, подаваемой на мокрую классификацию на грохот для разделения по классу крупности 3,0 мм, фракцию +3,0 мм объединяют с надрешетным продуктом, полученным после бутары, и направляют в отвал, подрешетный продукт грохота - фракцию -3,0 +0 мм подают в первый контактный чан с переливом шламов для интенсивной промывки обрабатываемого материала от илистой и глинистой составляющей за счет дополнительной подачи воды и активного перемешивания, затем пульпу подают в гидроциклон для отделения шламов и сгущения пульпы, из гидроциклона сгущенную пульпу подают в двухкамерную оттирочную машину для первой стадии оттирки оксидной пленки с поверхности зерен песка, из оттирочной машины пульпу подают во второй контактный чан, для второй стадии интенсивной промывки обрабатываемого материала от вскрытой пленки и глинистой составляющей за счет подачи дополнительной воды и активного перемешивания, далее пульпу подают в гидроциклон, где происходит дополнительное отделение шламов и пленки, образовавшихся после оттирки, и сгущение пульпы, из гидроциклона пульпу подают в двухкамерную оттирочную машину на вторую стадию оттирки, после которой пульпу подают в третий контактный чан для третьей стадии интенсивной промывки обрабатываемого материала за счет дополнительно подаваемой промышленной воды и активного перемешивания, далее полученную пульпу подают в спиральный классификатор, где продукт промывают за счет дополнительно подаваемой промышленной воды, и обесшламливают по зерну 0,1 мм и сгущают до состояния кека с влажностью 16-18%, сгущенный кварцевый продукт, подают на фильтрацию, на ленточный вакуум-фильтр для удаления воды и получения кварцевого кека влажностью 6-8%, после ленточного фильтра кварцевый кек для удаления влаги до 0,5% подают в сушилку, высушенный кварцевый продукт, полученный по мокрой и сухой схемам подвергают классификации на трехдечном грохоте с получением песков фракций: -3,0 +1,2 мм; -1,2 +0,63 мм и -0,16 +0 мм, направляемых на склад готовой продукции, и фракции -0,63 +0,16 мм, направляемой на 1-ю стадию магнитной сепарации при напряженности магнитного поля от 0,45 Тл, где отделяют сильномагнитные частицы обрабатываемого материала, которые направляют в отвал, затем осуществляют вторую стадию магнитной сепарации на трехступенчатом роликовом магнитном сепараторе, который предназначен для удаления сухих слабомагнитных материалов при напряженности магнитного поля на поверхности роликов в 1,8-1,9 Тл, немагнитная фракция является стекольным концентратом, который с помощью системы транспортных средств подают на склады готовой продукции, а магнитную фракцию 2-й ступени собирают и направляют в отвал, при одновременной работе 1-й линии в сухом режиме, а 2-й линии в мокром режиме, готовые продукты выводятся в отдельные силосы независимыми транспортными схемами.