Способ штамповки тонкостенных полусферических днищ и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к получению тонкостенных полусферических днищ. Осуществляют прижим краевой части заготовки, формовку кольцевого выступа в центральной ее части. Далее осуществляют вытяжку с подталкиванием стенки заготовки в меридиональном направлении за счет воздействия на кольцевой выступ при его разглаживании. Устройство содержит матрицу, подпружиненный прижим, пуансон с рабочим торцем, имеющим кольцевое углубление. Повышается качество обработки за счет разгрузки опасного участка контакта заготовки по радиусу закругления пуансона при вытяжке. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к общему машиностроению, а именно к получению тонкостенных полусферических днищ с относительной высотой 0,35<H/D<0,5, служебным назначением которых является использование их, например, при получении сферических емкостей для хранения жидкостей и газов под повышенным давлением и в различных температурных условиях.

Для получения полусферических днищ с относительной толщиной стенки (so/Dз)100<0,55 и относительной глубиной Н/Dз>0,4 применяют штамповку с предварительным ступенчатым набором, обеспечивающим минимальное утонение стенки детали по сравнению, например, с реверсивной и другими схемами штамповки. После предварительного многопереходного ступенчатого набора в специальных штампах заготовка формуется предварительно в штампе со сферическими пуансоном и глухой матрицей, затем калибруется окончательно на гидравлических прессах или на установках для беспрессовой штамповки с использованием импульсных энергоносителей [1] (Мельников Э.Л. Справочник по холодной штамповке оболочковых деталей. - 3-е изд., перераб. и доп. - М.: Машиностроение, 2003. - 288 с. См. стр.106-108, рис.32, к, л).

Недостатком известного способа является значительное утонение стенки полуфабриката на участках заготовки, прилегающих к пуансону по радиусу закругления рабочей поверхности из-за влияния прижима. Если сила прижима будет недостаточна, то возможно гофрообразование при вытяжке, если сила прижима чрезмерная, то возникает значительное утонение стенки полуфабриката и возможно разрушение материала в результате роста меридиональных напряжений.

Наиболее близким к предлагаемому способу является способ вытяжки деталей из листового материала (патент №2292976, MПK8 B21D 22/22, БИ №4, 2007 г.), заключающийся в том, что после прижима краевой части заготовки осуществляют формовку углублений в центральной части заготовки с обеспечением предварительного набора поверхности заготовки за счет утонения материала, а затем, на этом же переходе вытяжки, проводят разглаживание и втягивание краевой части заготовки в зазор между пуансоном и матрицей, далее вновь проводят формовку углублений в центральной части заготовки с обеспечением предварительного набора поверхности заготовки за счет утонения материала, а затем на конечной стадии вытяжки осуществляют разглаживание и втягивание набранной поверхности заготовки и одновременное втягивание краевой части заготовки в зазор между пуансоном и матрицей с образованием стенки пространственной детали.

Преимуществом известного способа является уменьшение утонения стенки заготовки по сравнению с многоступенчатой вытяжкой на участках заготовки, примыкающих к радиусу закругления пуансона по сравнению с вытяжкой без формовки углубления в центральной части, и устранение гофрообразования в свободной от контакта с инструментом зоне.

Недостаток способа - большой брак при изготовлении полусферических днищ из малопластичных материалов из-за разрушения заготовки в месте контакта по радиусу закругления пуансона.

В качестве устройства для получения многопереходного ступенчатого набора используются устройства [1] (см. стр.107, рис.32, к), которые позволяют производить вытяжку с прижимом заготовки.

Недостатком известного устройства является низкое качество получаемого полуфабриката, в котором из-за влияния прижима возникает значительное утонение стенки полуфабриката и возможно разрушение материала.

Наиболее близким к предлагаемому устройству является устройство, используемое для получения глубоких деталей (патент №2292976, MПK8 B21D 22/22, БИ №4, 2007 г., см. фиг.1 и фиг.2), в котором прижим краевой части заготовки осуществляется подпружиненным прижимом, а в центральной части заготовки осуществляют формовку углубления с обеспечением предварительного набора поверхности заготовки за счет утонения материала с помощью пуансона и пуансон-матрицы, после чего осуществляют вытяжку с разглаживанием полученного углубления.

Преимуществом известного устройства является возможность получения глубоких пространственных деталей из пластичных материалов за наименьшее число операций.

Недостатком известного устройства является наличие большого брака при формоизменении заготовок из малопластичных материалов.

Задачей предлагаемого технического решения является повышение качества обработки при получении полусферических днищ с относительной толщиной стенки S/D меньше 0,3% из малопластичных материалов за счет разгрузки опасного участка в зоне контакта заготовки по радиусу закругления пуансона.

Для решения поставленной задачи предлагается способ штамповки тонкостенных полусферических днищ, включающий прижим краевой части заготовки, формовку кольцевого выступа в ее центральной части, вытяжку, калибровку, при котором вытяжку производят за несколько операций с получением многоступенчатого полуфабриката, на каждой операции вытяжку осуществляют с разглаживанием кольцевого выступа и одновременным подталкиванием стенки полуфабриката в меридиональном направлении и с формовкой кольцевого выступа в донной части полуфабриката на заключительном этапе операции.

Устройство для штамповки тонкостенных полусферических днищ, выполненное в виде штампа для формовки кольцевого выступа в ее центральной части и штампов для вытяжки и формовки кольцевого выступа в донной части полуфабриката, содержащих матрицу, подпружиненный прижим, пуансон с кольцевым углублением на рабочем торце, в которых для формовки кольцевого выступа в донной части полуфабриката диаметр вершины кольцевого углубления пуансона для каждой операции рассчитан по зависимости:

где di+1 и rmi+1 - соответственно диаметр и радиус кольцевого выступа полуфабриката на последующей операции.

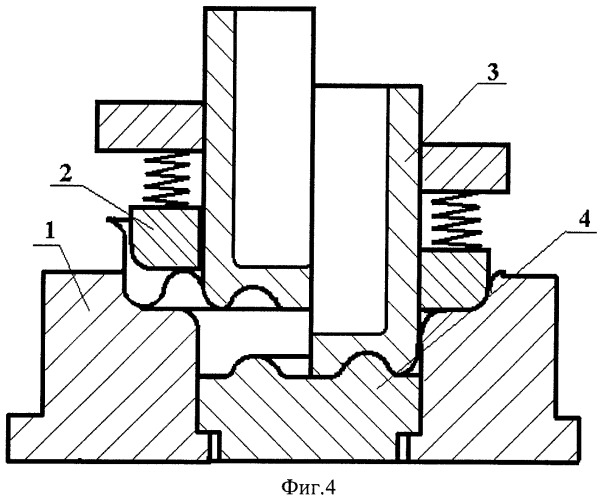

На фиг.1 изображено тонкостенное полусферическое днище.

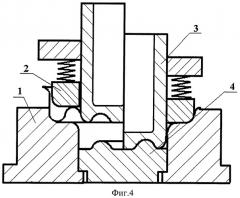

На фиг.2 показаны полуфабрикаты по переходам вытяжки, необходимые для получения многоступенчатой заготовки.

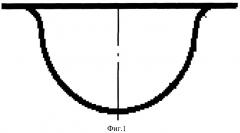

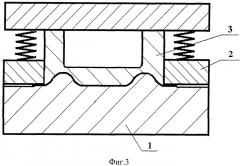

На фиг.3 - штамп для формовки тороидального кольцевого выступа в плоской заготовке.

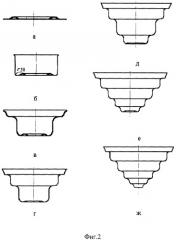

На фиг.4 - штамп для последующих переходов вытяжки-формовки.

Способ осуществляется следующим образом.

Берут листовую заготовку - кружок, который помещают в штамп (фиг.3), прижимают прижимом 2 для устранения складкообразования и осуществляют формовку пуансоном 3 по матрице 2 с образованием кольцевого выступа. Отформованную заготовку укладывают в штамп для вытяжки (фиг.4) таким образом, чтобы вершина тороидального кольцевого выступа была направлена к подпружиненному прижиму 2, и производят операцию вытяжки с одновременным подталкиванием стенки заготовки в меридиональном направлении с помощью подпружиненного прижима и разглаживанием кольцевого выступа материала. На заключительном этапе вытяжки производят формообразование кольцевого выступа в донной части полуфабриката, размеры которого определяют в зависимости от диаметра ступени полуфабриката на последующей вытяжке и радиуса кольцевого углубления. Последующую вытяжку осуществляют также в штампе с подпружиненным прижимом, в котором одновременно реализуется процесс разглаживания кольцевого выступа с подталкиванием материала в меридиональном направлении и вытяжка последующей ступени с формованием в донной части полуфабриката кольцевого выступа и т.д. до получения многоступенчатого полуфабриката. На заключительной операции многоступенчатый полуфабрикат укладывается в штамп для калибровки и производится его формоизменение в полусферическое днище.

Пример реализации способа

Для осуществления предлагаемого способа при получении полусферического днища, показанного на фиг.1, необходимо изготовить заготовку - кружок диаметром 1850 мм. Относительная толщина заготовки S/D=0,19%. Материал - титановый сплав марки ПТ - 3В толщиной S=3,5 мм, имеющий следующие механические и пластические характеристики: предел прочности σв=860 МПа, предел текучести σm=520 МПа, относительное удлинение δ=10%.

При использовании такой заготовки для предотвращения складкообразования при формовке и вытяжке необходимо применять штампы с прижимом.

В предлагаемом способе для осуществления первой вытяжки при комнатной температуре с коэффициентом вытяжки 0,80 получится полуфабрикат диаметром 1435 мм. Для предотвращения отрыва донной части и уменьшения утонения в месте перехода дна в стенку перед вытяжкой на плоской заготовке изготавливают кольцевой выступ, диаметр вершины которого равен сумме диаметров полуфабриката первой вытяжки и радиуса кольцевого углубления, показанного на фиг.2,а.

Размеры кольцевого выступа на плоской заготовке зависят от разности диаметров заготовки и полуфабриката первой вытяжки (участка фланца). В рассматриваемом примере ширина фланца равна 0,5(Dз-dl)=0,5(1850-1428)=211 мм. Так как формообразование кольцевого выступа осуществляется с прижимом заготовки, то участок прижима примем по ширине равным 40 мм, а участок для тора 171 мм. Малый радиус тора и его высота выступа равны 1×171/3,141=54,5 мм. Диаметр вершины кольцевого выступа равен 1428+54,5=1482,5 мм. В процессе формовки кольцевого выступа уменьшится диаметр плоской заготовки. Места перехода кольцевого углубления в плоскость выполняются по радиусу закругления, соответствующие радиусу закругления на пуансоне вытяжки. На фиг.2,а приведена плоская заготовка после формовки.

При вытяжке отформованная заготовка укладывается в штамп вершиной выступа в направлении прижима, и осуществляется вытяжка. На начальном этапе вытяжки пуансон контактирует с кольцевым выступом по радиусу закругления, и одновременно подпружиненный прижим воздействует на вершину выступа, в результате чего начинается разглаживание. Процесс разглаживания кольцевого выступа подпружиненным прижимом будет создавать подпор в меридиональном направлении при ходе пуансона вытяжки на глубину hn=54,5 мм. Это уменьшает величину растягивающих напряжений в меридиональном направлении и существенно уменьшает утонение стенки в донной части полуфабриката, что предотвращает разрушение материала заготовки из малопластичного материала. На заключительном этапе вытяжки проводится формование кольцевого выступа в донной части полуфабриката, размеры радиуса поверхности rm которого определяются в зависимости от диаметра полуфабриката первой и второй вытяжек по зависимости

где di и di+1 - диаметры полуфабрикатов вытяжки на рассматриваемой и последующей операциях,

rm2=0,5(1428-1150)0,8/3,14=35 мм.

Диаметр вершины кольцевого выступа в донной части равен

dв2=1250+35=1285 мм.

На фиг.2,в показан полуфабрикат второй вытяжки.

На последующих операциях изготавливается ступенчатый полуфабрикат с фланцем следующим образом.

На второй операции формируют фланец, цилиндрическую часть стакана и формуют кольцевой выступ в донной части. На начальном этапе пуансон контактирует с кольцевым выступом, который охватывает поверхность пуансона по радиусу закругления, а подпружиненный прижим - с вершиной выступа. Происходит разглаживание выступа и создание подпора в меридиональном направлении по пути хода пуансона 35 мм, что приводит к уменьшению меридиональных растягивающих напряжений. На заключительном этапе в донной части полуфабриката формуется кольцевой выступ. Радиус кольцевого выступа равен

rm3=0,5(1150-950)0,8/3,14=25,5 мм.

Диаметр вершины кольцевого выступа будет

dв3=950+25,5=975,5 мм.

На фиг.2,г показан полуфабрикат третьей вытяжки.

На третьей и последующих операциях процесс формоизменения осуществляется аналогично. При этом размеры кольцевого выступа будут следующими:

rm4=0,5(950-824)0,8/3,14=16 мм,

dв4=824+16=840 мм,

ход подталкивания 16 мм,

rm5=0,5(824-694)0,8/3,14=16 мм,

dв5=694+16=710 мм,

ход подталкивания 16 мм,

rm6=0,5(694-564)0,8/3,14=16 мм,

dв6=564+16=580 мм,

ход подталкивания 16 мм.

Заключительную операцию вытяжки проводят без формования кольцевого выступа в донной части.

На фиг.2,д показан полуфабрикат после четвертой вытяжки, на фиг.2,е - пятой вытяжки, на фиг.2,ж - шестой вытяжки.

Далее осуществляется калибровка ступенчатого полуфабриката для получения полусферического днища.

Для осуществления способа используются штампы. На фиг.3 показан штамп для формования кольцевого выступа в плоской заготовке, в котором плоская заготовка укладывается на матрицу 1 для формовки и перед формовкой прижимается к ней подпружиненным прижимом 2. Затем осуществляется формовка тороидального кольцевого выступа пуансоном 3, и получается заготовка, показанная на фиг.2,а. В процессе формовки происходит радиальное перемещение края заготовки и уменьшается ее диаметр с 1850 мм до 1726 мм.

Последующие операции вытяжки и формовки осуществлялись в штампах для вытяжки и формовки, приведенных на фиг.4. Отформованная на первой операции заготовка укладывается на матрицу 1 вершиной кольцевого выступа в направлении подпружиненного прижима 2. При рабочем ходе с заготовкой одновременно контактируют пуансон вытяжки 3, который соприкасается по внутреннему обводу кольцевого выступа заготовки, и прижим 2, воздействующий на вершину выступающей части кольцевого выступа. Происходит вытяжка с подталкиванием материала заготовки в меридиональном направлении в процессе разглаживания кольцевого выступа. В результате уменьшения изгибающих напряжений по радиусу закругления пуансона вытяжки за счет образования кольцевого выступа, внутренний обвод которого с плоской поверхностью заготовки выполнен с радиусом закругления, равным радиусу закругления пуансона, а также наличия подпора в меридиональном направлении существенно уменьшается утонение стенки заготовки и возможно формоизменение малопластичного материала. На заключительном этапе вытяжки происходит формование кольцевого выступа с размерами, зависящими от разности диаметров полуфабрикатов данной и предстоящей операций. Для этого на торце пуансона вытяжки изготавливается кольцевое углубление с размерами радиуса тора и диаметром вершины кольцевого углубления а на поверхности выталкивателя 4 - выступ, зеркально отображающий форму кольцевого углубления пуансона.

Предлагаемое техническое решение позволяет устранить брак из-за разрушения заготовки в опасном сечении, уменьшить колебание толщины стенки полусферических днищ, снизить трудоемкость доводочных операций, например химического фрезерования, и позволяет получать изделия из труднодеформируемых малопластичных материалов.

1. Способ штамповки тонкостенных полусферических днищ, включающий прижим краевой части заготовки, формовку кольцевого выступа в ее центральной части, вытяжку и калибровку, отличающийся тем, что вытяжку производят за несколько операций с получением многоступенчатого полуфабриката, на каждой операции вытяжку осуществляют с разглаживанием кольцевого выступа и одновременным подталкиванием стенки полуфабриката в меридиональном направлении и с формовкой кольцевого выступа в донной части полуфабриката на заключительном этапе операции.

2. Устройство для штамповки тонкостенных полусферических днищ, выполненное в виде штампа для формовки кольцевого выступа в ее центральной части и штампов для вытяжки и формовки кольцевого выступа в донной части полуфабриката, содержащих матрицу, подпружиненный прижим, пуансон с кольцевым углублением на рабочем торце, отличающееся тем, что в штампах для вытяжки и формовки кольцевого выступа в донной части полуфабриката диаметр вершины кольцевого углубления пуансона для каждой операции определен по зависимости:dв=di+1+rmi+1,где di+1 и rmi+1 - соответственно диаметр и радиус кольцевого выступа полуфабриката на последующей операции.