Устройство для электрохимической обработки фасонных поверхностей металлических деталей

Иллюстрации

Показать всеИзобретение относится к электрофизическим и электрохимическим обработкам, в частности к электрохимическому удалению заусенцев, полированию и доводке деталей с фасонными поверхностями. Устройство содержит разъемный корпус из электроизоляционного материала, выполненный из двух частей - катодной и анодной, которые соединены через электроды с внешним источником технологического тока, входного и выходного штуцера для обеспечения циркуляции электролита. Обрабатываемая деталь установлена в анодную часть корпуса через изолятор с зазором относительно электрода-катода от 0,01 до 0,1 мм, соизмеримым с микронеровностями обрабатываемой поверхности, и зазором относительно электрода-анода, превышающим зазор относительно электрода-катода в 10-20 раз. На контактной поверхности электрода-катода дополнительно размещен гидропроницаемый экран, а с внешней стороны катодной части корпуса установлен пьезокерамический преобразователь высокочастотных колебаний от 10 до 12 кГц. В качестве электролита используют воду, а гидропроницаемый экран выполнен, например, в виде металлической сетки. Изобретение позволяет повысить производительность и качество обработки фасонных поверхностей металлических деталей и снизить вредные выбросы в атмосферу. 2 ил.

Реферат

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к методам электрохимического удаления заусенцев, полирования и доводки деталей с фасонными поверхностями.

Известно устройство для электрохимической обработки, где цилиндрическую деталь типа «замедляющая система - кольцо-стержень» помещают между двумя парами электродов-инструментов, сдвинутых относительно друг друга на некоторый угол. Электроды подключаются к клеммам двухфазного источника переменного тока. В зазоре между деталью и электродами находится технологическая среда - электролит. Применяемая технология электрохимической обработки позволяет достигнуть точности по наружному диаметру замедляющей системы до 0,01 мм и выше. При этом скругляются острые кромки между витками, а шероховатость поверхности может быть достигнута в пределах по Ra≤0,2 мкм [1].

Недостаток - технологическая применяемость ограничена обработкой деталей типа «стержень» с технологическим припуском ≤0,10 мм, есть вероятность короткого замыкания, а в случае, когда стружка растворяется только частично, необходимо планировать дополнительные операции, например, контроля.

Выделенные недостатки частично устранены в устройстве, где определен метод подвода технологического тока на заготовку. Это устройство для электрохимической обработки, в котором электрическая энергия подводится на электроизолированную заготовку через технологическую среду, прокачиваемую через сопло-электроды, присоединенные к полюсам внешнего источника технологического тока. При этом на обрабатываемой поверхности детали формируется анодный и катодный участки, где протекают соответствующие электродные реакции (биполярный метод) [2].

Важное преимущество технического решения связано с возможностью электрохимического удаления технологического припуска при бесконтактном способе подвода электрической энергии на электроизолированную заготовку через струю заряженной среды.

Недостаток устройства - ограниченная технологическая применяемость, обусловленная использованием технического решения только на операциях травления или «электрохимического фрезерования» деталей, а также на операциях обезжиривания и очистки металлического листового проката. При удалении припуска >0,1 мм использование этого приема неэффективно, так как с повышением толщины анодной пленки основные затраты электрической энергии приходятся на преодоление омического сопротивления.

Наиболее близким техническим решением, выбранным авторами в качестве прототипа, является устройство для электрохимической обработки, которое содержит следующие основные элементы конструкции: разъемный корпус, из электроизоляционного материала, выполненный из двух частей: катодной и анодной, каждая имеет электрод-катод и электрод-анод соответственно, через которые подключают внешний источник технологического тока.

При этом обрабатываемую заготовку устанавливают в катодную часть через изолятор с зазором в катодной зоне ≈0,01…0,1 мм относительно электрода-катода соизмеримым с микронеровностями обрабатываемой поверхности заготовки, полученными на предыдущей операции при механической обработке. При этом конструкцией корпуса обеспечивается зазор на обрабатываемой поверхности относительно электрода-анода, который превышает зазор в катодной зоне в 10…20 раз.

Технологическая среда - электролит, в качестве которого используется

10%NaNO3+2%NaCO3+1%NaNO2+3%C3H8O3, подается насосом под избыточным давлением через входной штуцер, заполняет объем между электродами. Поскольку обрабатываемая заготовка в этих условиях электроизолирована, то в катодной зоне на обрабатываемой поверхности, где межэлектродный зазор будет равный порядка 0,05…0,1 мм, индуцируются положительные заряды, в анодной зоне с межэлектродным зазором на обрабатываемой поверхности индуцируются отрицательные заряды. Следовательно, на обрабатываемые поверхности заготовки в зоне с индуцированными положительными зарядами происходит анодное растворение [3].

Показанная схема работы устройства осуществляется прокачкой технологической среды под избыточным давлением в электрическом поле через входной штуцер, обогащением ее газовой фазой, реализацией турбулентного потока газожидкостной смеси через локализированные участки обрабатываемой поверхности и эвакуацией обработанной технологической среды через выходной штуцер.

Основным преимуществом устройства является возможность реализации бесконтактного метода финишной обработки фасонных поверхностей мелкоразмерных деталей.

Основной недостаток связан с тем, что электрохимическая обработка поверхности в условиях сверхмалых межэлектродных зазоров, при взаимодействии фрагмента обрабатываемой поверхности и электрода-катода в условиях граничного трения и высоты микронеровностей, полученных на предыдущей операции механической обработки, диктует необходимость выравнивать давление среды по периметру обработки, что требует контроля этого параметра при эксплуатации устройства.

Предлагаемым изобретением решаются следующие задачи: повышение производительности и качества обработки за счет интенсификации процессов, снижение вредных выбросов в атмосферу.

Для достижения этого технического результата в устройстве для электрохимической обработки фасонных поверхностей металлических деталей, содержащем разъемный корпус из электроизоляционного материала, выполненный из двух частей - катодной и анодной, которые соединены через электроды с внешним источником технологического тока, электролита, входного и выходного штуцера для обеспечения циркуляции электролита, при этом обрабатываемая деталь установлена в анодную часть корпуса через изолятор с зазором относительно электрода-катода (между электродом-катодом и обрабатываемой поверхностью) от 0,01 до 0,1 мм, соизмеримым с микронеровностями обрабатываемой поверхности, и зазором относительно электрода-анода (между обрабатываемой поверхностью и электродом-анодом), превышающим зазор относительно электрода-катода в 10-20 раз, на контактной поверхности электрода-катода дополнительно размещен гидропроницаемый экран, а с внешней стороны катодной части корпуса установлен пьезокерамический преобразователь высокочастотных колебаний от 10 до 12 кГц.

Отличительными признаками предлагаемого устройства от указанного выше прототипа является наличие металлического гидропроницаемого экрана, функция которого развивать контактную поверхность электрода-катода, и наличие в катодной части корпуса пьезокерамического преобразователя. Благодаря наличию этих деталей при работе устройства интенсифицируется выделение газа на экране, а благодаря высокочастотным колебаниям пузырьки дробятся и всхлопываются на обрабатываемой поверхности, «отрывая» растворяемые заусенцы. При этом поверхность как «полируется» остатками от заусенцев, служащими своего рода абразивом, так и упрочняется пластическим микродеформированием за счет всхлопывания пузырьков.

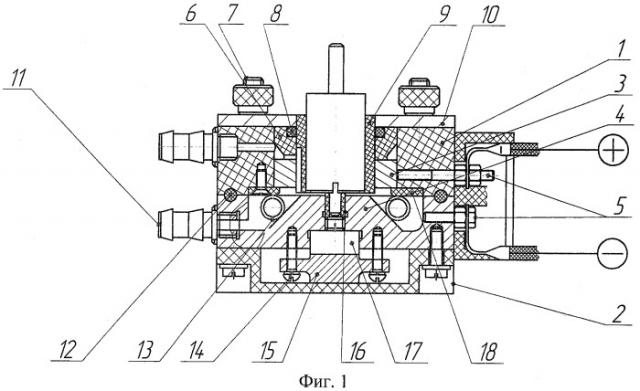

На фиг.1 представлен общий вид устройства для электрохимической обработки фасонных поверхностей металлических деталей.

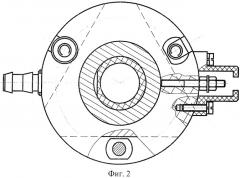

На фиг.2 представлен вид устройства сверху с местными разрезами.

Конструкция устройства (фиг.1) представляет собой разъемный корпус из электроизоляционного материала, например оргстекла, выполненный из двух частей - анодной 1 и катодной 2, к которым через электрод-анод 3, электрод-катод 4, выполненные, например, из латуни ЛС-59 или ЛС-63, и крепежные элементы 5 подводится технологический ток. Обрабатываемую заготовку устанавливают через изолятор 9 в анодной части 1 и изолятор 16 в катодной части 2 корпуса. Герметизация обеспечивается за счет изоляционного стакана 6, манжеты 8 и фланца 10, которые уплотняются винтами 7 к корпусу. Герметизация разъема катодной и анодной частей корпуса обеспечивается манжетой 12. При этом конструктивно обеспечиваются необходимые зазоры в катодной зоне и в анодной зоне. Электролит - вода, подводится под избыточным давлением через входной штуцер 11. В рабочей зоне на контактной поверхности электрода-катода 4 дополнительно размещен гидропроницаемый экран 13, например, в виде металлической сетки, что является дополнительным электродом-катодом для интенсификации процесса электрохимического разложения водного электролита. Шайба 18 обеспечивает необходимую величину межэлектродного зазора и фиксацию электрода-анода 3. С внешней стороны катодной части 2 корпуса устройства установлен пьезокерамический преобразователь 17, который зафиксирован фланцем 15 и винтами 14.

Устройство работает следующим образом. Обрабатываемую заготовку устанавливают в корпус устройства через изолятор 9 в анодной части 1 и изолятор 16 в катодной части 2. При этом размерами изолятора 16 и шайбы 18 обеспечиваются межэлектродные зазоры в катодной зоне и анодной зоне. Поскольку в этих условиях обрабатываемая заготовка электроизолирована и находится между разнополярными электродами: анодом 3 и катодом 4, то при прокачке технологической среды на обрабатываемой поверхности в катодной зоне с зазором ≈0,01…0,1 мм между электродом-катодом 4 и обрабатываемой поверхностью будут индуцированы положительные заряды, сопровождаемые выделением водорода при разложении молекулы воды H2O с поверхности обрабатываемой заготовки и на гидропроницаемом электропроводящем экране 13, а в анодной зоне с зазором между обрабатываемой поверхностью и электродом-анодом 3, превышающим зазор в катодной зоне между электродом-катодом 4 и обрабатываемой поверхностью в 10…20 раз, индуцируются отрицательные заряды, следовательно, в этой зоне будет протекать процесс анодного растворения, то есть будет изменяться микрогеометрия в локальной зоне обрабатываемой детали [4].

Показанные электродные процессы: разложения воды, образования газовой фазы в турбулентном потоке технологической среды будут инициированы при наложении гармонических колебаний, что будет исключать формирование застойных зон в условиях протекания анодного растворения обрабатываемой кромки заготовки при обработке на сверхмалом межэлектродном зазоре в катодной зоне.

Благодаря наложению высокочастотных колебаний порядка 10…12 кГц, выходной мощностью порядка от 0,5…1,0 кВт осуществляется интенсивное схлопывание газовой фазы (молекулярного водорода H2) на обрабатываемой кромке заготовки, то есть в указанном диапазоне давления технологической среды на водной основе уравновешивается по всему периметру обрабатываемого контура, поскольку в рассматриваемой зоне межэлектродный зазор имеет характеристику «сверхмалого», то возбуждение колебаний порядка от 10…12 кГц мощности от 0,5…1,0 кВт обеспечивает порог «вскипания» объема технологической среды с начальной температурой от

+10°С.

Поскольку в качестве электролита рекомендуется использовать воду, то исключаются вредные выбросы в атмосферу, снижаются материальные затраты на проведение процесса.

Выбор характеристики колебательной системы до указанного диапазона обоснован тем, что в этих условиях обеспечивается выравнивание давления технологической среды, следовательно, этот недостаток, связанный с погрешностями, будет отражаться на качестве обрабатываемой поверхности и производительности зачистки острых кромок в труднодоступных местах обрабатываемой заготовки.

Превышение характеристики колебательной системы существенно усложняет конструкцию колебательной системы, усложняет производство, делает его высокозатратным.

Источники информации

1. А.с. №712229 СССР, МКИ2 B23P 1/04. Способ электрохимической обработки / И.Н.Гримпель, И.А.Васильев, Л.М.Шапиро.

2. А.с. №814636 СССР, МКИ3 B23P 1/04. Способ электрохимической обработки металлов / А.В.Баранов, М.П.Ерочкин // Открытия. Изобретения. - 1981. - №11.

3. А.М.Долгих. Метод эффективной обработки в приборостроении // Современные электрохимические технологии в машиностроении. Материалы IV Международной НПС, Иваново, 16-17 окт. 2003, - Иваново, 2003. - С.22-24.

4. Технологические системы с биполярным электродом в производстве деталей узлов электронной техники. / Долгих А.М., Коноплянкин С.В.// Металлообработка. - 2008, №4, - С.42-45.

Устройство для электрохимической обработки фасонных поверхностей металлических деталей, содержащее разъемный корпус из электроизоляционного материала, выполненный из двух частей - катодной и анодной, которые соединены через электроды с внешним источником технологического тока, входного и выходного штуцеров для обеспечения циркуляции электролита, при этом обрабатываемая деталь установлена в анодную часть корпуса через изолятор с зазором относительно электрода-катода от 0,01 до 0,1 мм, соизмеримым с микронеровностями обрабатываемой поверхности, и зазором относительно электрода-анода, превышающим зазор относительно электрода-катода в 10-20 раз, отличающееся тем, что на контактной поверхности электрода-катода дополнительно размещен гидропроницаемый экран, а с внешней стороны катодной части корпуса установлен пьезокерамический преобразователь высокочастотных колебаний от 10 до 12 кГц.