Способ лазерной маркировки поверхности металла или сплава

Иллюстрации

Показать всеИзобретение относится к способу лазерной маркировки поверхности металла или его сплава и может найти применение в машиностроении, ювелирной промышленности и медицине. Способ включает предварительное построение градуировочной кривой зависимости глубины маркировки поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения. Генерируют защитный цифровой код при помощи ЭВМ, где каждому числу соответствует определенная глубина маркировки и удельная мощность лазерного излучения. Наносят на маркируемую поверхность металла или его сплава излучением лазера, перемещаемым относительно маркируемой поверхности, видимого невооруженным глазом знака, представляющего собой алфавитно-цифровую или графическую информацию. Наносят на полученную поверхность видимого невооруженным глазом знака лазерным излучением с выбранной по упомянутой градуировочной кривой удельной мощностью защитного цифрового кода в виде невидимой невооруженным глазом последовательности углублений. В результате достигается высокая степень защиты и упрощение технологии. 7 з.п., 6 ил.

Реферат

Изобретение относится к способам нанесения информационного или верификационного кода на поверхность металлических изделий, на которые наносится алфавитно-цифровая или графическая информация воздействием лазерного излучения. Заявляемый способ может найти применение в различных отраслях промышленности, в том числе в машиностроении, а также в ювелирной и медицинской сферах деятельности.

При нанесении векторного или растрового изображения методами лазерной маркировки на поверхность металлических изделий, изображение состоит из совокупности линий различных длин. Глубина данных линий определяет контраст изображения и, на практике, выбирается, исходя из задач последующего восприятия наблюдателем нанесенной маркировки. Обычно, контраст выбирается таким образом, чтобы обеспечить наблюдение наносимой маркировки невооруженным глазом.

Известен способ нанесения верификационной маркировки ценной бумаги или носителя информации (см. заявка РСТ №WO 2009003588, МПК B41M 3/14, опубликован 08.01.2009 г.), включающий нанесение на поверхность изделия модифицируемый лазерным излучением подложки, выполнение по меньшей мере одного отверстия в изделии в области перекрытия с подложкой и модификацию подложки направленным лазерным излучением.

Известный способ применим лишь для маркировки изделий, имеющих малую толщину и, кроме того, технологически сложен, так как требует предварительного нанесения подложки при помощи специального оборудования.

Известен способ нанесения невидимой невооруженным глазом маркировки на поверхность изделия (см. патент FR №2755902, МПК B41M 3/14, опубликован 05.22.1998), включающий воздействие направленным излучением лазера на поверхность изделия для нанесения заданного изображения. Параметры маркирующего излучения выбираются таким образом, чтобы вызывать модификацию лишь первого поверхностного атомного слоя материала маркируемого изделия, которая невидима невооруженным глазом, но проявляется за счет эффекта люминесценции в лучах эксимерного лазера.

Известный способ технологически сложен, для проверки наличия невидимой маркировки требует сложного оборудования, а также ограничивает возможности дальнейшего использования маркируемого изделия, так как механическое воздействие может разрушить нанесенную таким способом маркировку.

Известен способ нанесения на предмет подповерхностной маркировки (см. патент RU №2124988, МПК B41M 5/24, опубликован 20.01.1999), включающий направление на поверхность предмета луча лазерного излучения, для которого материал, из которого изготовлен предмет, по существу непрозрачен, причем энергия луча, поглощаемая поверхностью предмета, достаточна для образования локализованных напряжений в предмете в точках, отстоящих от указанной поверхности, без образования каких-либо заметных изменений на указанной поверхности, а локализованные напряжения, образованные таким образом, обычно невидимы невооруженным глазом, но могут становиться видимыми в поляризованном освещении.

Известный способ исключает возможность одновременной механической или лазерной гравировки поверхности предмета в декоративных или технологических целях, так как в этом случае подповерхностная маркировка может быть нарушена.

Известен способ маркировки поверхности изделий и материалов (см. международная заявка №WO 2008093006, МПК B41M 5/24, B23K 26/00, опубликована 07.08.2008), совпадающий с заявляемым техническим решением по наибольшему числу существенных признаков и принятый за прототип. Известным способом на поверхности металлического, пластмассового или керамического изделия осуществляют нанесение знаков, один из которых является видимым, а другой - невидимым, невооруженным глазом. Знаки содержат закодированную информацию. Для формирования видимого знака используется струйный принтер, а для невидимого - пучок импульсного лазерного излучения, характеризующийся длительностью импульсов не более 10 пикосекунд. Нанесение знаков осуществляется следующим образом. При помощи ЭВМ генерируют защитный цифровой код. Этот код содержит информацию о серийном номере или другие характеристики маркируемого изделия, например дате маркировки, номере партии изделий. Случайным образом выбирают область поверхности маркируемого изделия для нанесения невидимого знака. Затем в выбранной области при помощи пучка лазерного излучения наносят невидимый знак, представляющий собой двухмерный штрихкод, содержащий информацию заранее разработанного цифрового кода. Нанесение невидимого знака осуществляют одним из двух вариантов. В первом варианте используют серию импульсов лазерного излучения. Перемещают лазерный луч относительно поверхности изделия в соответствии с графической топологией двухмерного штрихкода при помощи системы поворотных зеркал. Во втором варианте используют один моноимпульс лазерного излучения, а в оптический тракт маркирующей системы добавляют пространственный модулятор пучка излучения матричного типа, который под управлением ЭВМ модулирует пучок излучения в соответствии с топологией двумерного штрихкода. При нанесении невидимого знака выбирают плотность энергии лазерного излучения таким образом, чтобы осуществить эрозию материала изделия с характерным размером (диаметром) не более 50 мкм и глубиной не более 5 мкм. За счет выполнения этого условия достигается неразличимость такого знака невооруженным глазом. Затем на поверхность изделия в области, не подвергшейся воздействию лазерного излучения, при помощи струйного принтера наносят видимый знак. Данный знак также представляет собой двухмерный штрихкод и содержит информацию относительного местоположения невидимого невооруженным глазом знака на поверхности изделия.

Основным недостатком способа-прототипа является сложность его технической реализации, требующей одновременного использования лазерной маркирующей системы и струйного принтера. Также следует отметить, что известный способ предполагает, во-первых, такое взаимодействие лазерного излучения с материалом изделия, при котором осуществляется эрозия поверхности изделия на глубину не более 5 мкм, во-вторых, маркировку при помощи струйного принтера, что, безусловно, снижает износостойкость как видимых невооруженным глазом, так и не видимых знаков, наносимых способом-прототипом.

Задачей заявляемого изобретения являлась разработка такого способа маркировки поверхности металла или его сплава, который бы обеспечивал нанесение в одном технологическом процессе износостойких знаков, один из которых является знаком, видимым невооруженным глазом, а другой - защитным цифровым кодом, невидимым невооруженным глазом.

Поставленная задача решается тем, что способ лазерной маркировки поверхности металла или его сплава включает предварительное построение градуировочной кривой зависимости глубины маркировки поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения при монотонном возрастании удельной мощности от величины 1 Дж/(см2·с) до величины, при которой на маркируемой поверхности образуются капли расплава. Затем осуществляют генерацию защитного цифрового кода при помощи ЭВМ, где каждому числу соответствует определенная глубина маркировки и удельная мощность лазерного излучения, определенная из упомянутой градуировочной кривой, а различие между максимальной и минимальной глубиной маркировки выбирают экспериментально с тем, чтобы различие глубин не наблюдалось невооруженным глазом (не более 100 мкм). После этого наносят на маркируемую поверхность металла или его сплава излучением лазера, перемещаемым относительно маркируемой поверхности, видимый невооруженным глазом знак, представляющий собой алфавитно-цифровую или графическую информацию с минимальным размером отдельного элемента не менее 20 мкм. На полученную поверхность видимого невооруженным глазом знака наносят защитный цифровой код в виде невидимой невооруженным глазом последовательности углублений с линейным размером не более 100 мкм и глубиной, соответствующей заданным числам защитного цифрового кода, лазерным излучением с выбранной по упомянутой градуировочной кривой удельной мощностью.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести при непрерывном излучении лазера или при импульсном излучении лазера, например, с длительностью импульса от 5 нс до 100 мкс.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести со скоростью 0,1-20000 мм/с.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести по заданной программе, например, путем построчного сканирования упомянутой поверхности.

Нанесение видимого и невидимого знаков может осуществляться последовательно или в течение одного прохода пучка лазерного излучения.

Видимый невооруженным глазом знак может содержать информацию о химическом составе сплава изделия.

Важно отметить, что при воздействии лазерного излучения с плотностью мощности от величины 1 Дж/(см2·с), удаление металла или сплава в области воздействия пучка излучения происходит в испарительном режиме. При достижении порогового значения величины плотности мощности падающего излучения, на маркируемой поверхности будут образовываться капли расплава, так как удаление материала изделия будет происходить в испарительном режиме с дополнительным удалением расплава металла или сплава давлением насыщенных паров.

При построении градуировочной кривой, экспериментально определяют следующие параметры маркировки: минимальную толщину и глубину линии, наблюдаемые невооруженным глазом, которая для среднестатистического человеческого глаза составляет 20 мкм; наибольшее из возможных различий между максимальной и минимальной глубиной маркировки и максимальный линейный размер углублений вдоль маркируемой линии, которые не наблюдаются среднестатистическим невооруженным глазом и могут составлять 100 мкм.

Заявляемый способ поясняется чертежом, где:

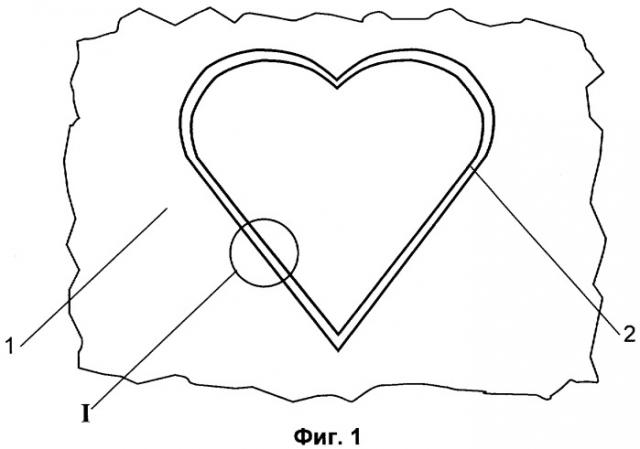

на фиг.1 приведен рисунок основной маркировки, наблюдаемый невооруженным глазом;

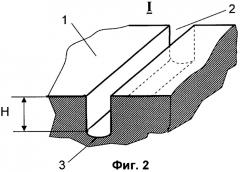

на фиг.2 показан в аксонометрии участок основной маркировки глубиной Н, изображенной на фиг.1;

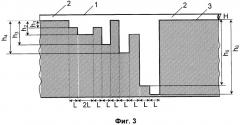

на фиг.3 приведен разрез по продольной оси схематическое изображение основной маркировки с неразличимой невооруженным глазом дополнительной маркировкой защитным цифровым кодом, каждое число которого имеет различную глубину h1-h6 и постоянную длину L;

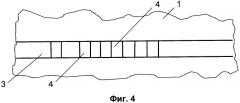

на фиг.4 показан вид сверху на маркировку, изображенную на фиг.3;

на фиг.5 приведены в таблице параметры лазерного излучения для получения четырех различных значений глубин;

на фиг.6 показана фотография поверхности, на которой сформированы видимое и невидимое невооруженным глазом изображения.

Заявляемый способ лазерной маркировки поверхности металла или его сплава осуществляют следующим образом. Так как физические свойства различных металлов и сплавов, геометрические характеристики маркируемого изделия могут существенно различаться, то предварительно строят градуировочную кривую зависимости глубины маркировки поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения при монотонном возрастании удельной мощности от величины 1 Дж/(см2·с) до величины, при которой на маркируемой поверхности образуются капли расплава. Затем осуществляют генерацию защитного цифрового кода при помощи ЭВМ, где каждому числу соответствует определенная глубина маркировки и удельная мощность лазерного излучения, определенная из упомянутой градуировочной кривой, а различие между максимальной и минимальной глубиной маркировки не превышает 100 мкм. Защитный цифровой код записывают в определенной системе счисления. Основание системы счисления А может быть выбрано произвольно, но возможность его использования должна быть проверена. Ввиду физических процессов, сопровождающих лазерную маркировку, возможно «заплывание» соседних друг с другом углублений. Это налагает определенные ограничения на возможности заявляемого способа. Во-первых, максимальная глубина дополнительной маркировки защитным цифровым кодом не может превосходить толщины D изделия. Во-вторых, процесс абляции (удаления) материала изделия ограничивает относительные размеры дополнительной маркировки, т.е. величины глубин h1, h2, … h6, длины L (см. фиг.3). Поэтому, предварительно проводят тестовую маркировку, в ходе которой устанавливают возможные минимальные значения величин hi, (hi=D·i/(2·A), где D - толщина изделия, А - основание системы счисления кода, i=1, 2…A) и L, выбирают систему исчисления наносимого защитного цифрового кода. Если каждое из углублений, полученных на этапе тестовой маркировки, не может быть выделено от соседних по значению глубины, следует выбрать меньшее значение А и повторить тестовую маркировку. Для считывания защитного цифрового кода может быть применено визуальное наблюдение с помощью микроскопа типа ЛОМО МЕТАМ. После этого наносят на маркируемую поверхность 1 металла или его сплава (см. фиг.1, фиг.2) излучением лазера, перемещаемым относительно маркируемой поверхности 1, видимого невооруженным глазом знака 2 глубиной Н=10-100 мкм, представляющего собой алфавитно-цифровую или графическую информацию с минимальным размером отдельного элемента не менее 20 мкм. На полученную поверхность 3 видимого невооруженным глазом знака 2 наносят защитный цифровой код в виде невидимой невооруженным глазом последовательности углублений 4 (см. фиг.3, фиг.4) с линейным размером не более 100 мкм и глубиной hi, соответствующей заданным числам защитного цифрового кода. Защитный код наносят лазерным излучением с выбранной по упомянутой градуировочной кривой удельной мощностью. Для считывания верификационного кода проводят измерения глубины маркировки по обходу всего изображения. Пример маркировки защитным цифровым кодом с кодированной последовательностью чисел «1221304289» приведен на фиг.3. Современные лазерные комплексы типа установки «Диомаркер» позволяют наносить маркировку очень тонких линий различной глубины: например, толщина 30 мкм, глубина от 10 до 50 мкм. Наблюдение невооруженным глазом маркировки постоянной толщины около 20-30 мкм вполне возможно, а наблюдение маркировки переменной глубины 10-50 мкм лежит на пороге чувствительности человеческого глаза. Наблюдение переменной глубины маркировки, выполненной на такой установке, таким образом, окажется неразличимой невооруженным глазом.

Пример. Была выполнена маркировка полированной пластинки размером 10×8×0,5 мм, материал - золото 585 пробы.

Видимый невооруженным глазом рисунок - изображение женской головы и цифры «585». Невидимый невооруженным глазом рисунок - последовательность чисел «03 21 110 21 120», что в системе исчисления с основанием 4 означает дату выполнения маркировки «03 02 2009» и серийный номер установки «24». Маркировка выполнялась на универсальной установке прецизионной лазерной маркировки и гравировки на базе Nd:YAG лазера с диодной накачкой «Диомаркер» производства ООО «Лазерный Центр». Перемещение лазерного луча относительно поверхности изделия осуществлялось при помощи двухосевого сканатора на базе приводов G325DT GSI Lumonics. Длительность моноимпульсов лазерного излучения составляла 35 нс, частота модуляции - 18 кГц, энергия моноимпульса, измеренная при помощи пироэлектрического датчика Ophir РЕ-25, 0,5 мДж. Предварительно, используя образец материала, была построена градуировочная кривая зависимости глубины маркировки поверхности образца заданного сплава от удельной мощности падающего на поверхность излучения. Было также установлено, что линии толщиной 30 мкм и глубиной 20 мкм наблюдаются невооруженным глазом; возможное различие между максимальной и минимальной глубиной маркировки и максимальный линейный размер углублений вдоль маркируемой линии, которые не наблюдаются невооруженным глазом, составляют 50 мкм и 100 мкм соответственно. Далее, используя полученные экспериментальные данные и данные градуировочной кривой, были нанесены видимый и неразличимый невооруженным глазом знаки на поверхности пластины, под действием лазерного излучения соответствующей мощности. Параметры лазерного излучения для получения четырех различных значений глубин приведены в таблице на фиг.5. Изменение величины удельной мощности лазерного излучения достигалось за счет вариации скорости перемещения луча излучения в диапазоне 10-50 мм/сек. В результате воздействия лазерного излучения, на поверхности сформировали совокупность изображений, видимых невооруженным глазом и невидимых невооруженным глазом (фиг.6).

1. Способ лазерной маркировки поверхности металла или его сплава, включающий предварительное построение градуировочной кривой зависимости глубины маркировки поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения при монотонном возрастании упомянутой удельной мощности от величины 1 Дж/(см2·с) до величины, при которой на маркируемой поверхности образуются капли расплава, генерацию защитного цифрового кода при помощи ЭВМ, где каждому числу соответствует определенная глубина маркировки и удельная мощность лазерного излучения, определенная из упомянутой градуировочной кривой, а различие между максимальной и минимальной глубиной маркировки не превышает 100 мкм, нанесение на маркируемую поверхность металла или его сплава видимого невооруженным глазом знака, представляющего собой алфавитно-цифровую или графическую информацию с минимальным размером отдельного элемента не менее 20 мкм, лазерным излучением, которое перемещают относительно маркируемой поверхности, и нанесение на поверхность полученного видимого невооруженным глазом знака защитного цифрового кода в виде невидимой невооруженным глазом последовательности углублений с линейным размером не более 100 мкм и глубиной, соответствующей заданным числам защитного цифрового кода, лазерным излучением с выбранной по упомянутой градуировочной кривой удельной мощностью.

2. Способ по п.1, отличающийся тем, что перемещение лазерного излучения относительно поверхности металла или его сплава осуществляют при непрерывном излучении лазера.

3. Способ по п.1, отличающийся тем, что перемещение лазерного излучения относительно поверхности металла или его сплава осуществляют при импульсном излучении лазера с длительностью импульса от 5 нс до 100 мкс.

4. Способ по п.1, отличающийся тем, что перемещение лазерного излучения относительно поверхности металла или его сплава ведут со скоростью 0,1-20000 мм/с.

5. Способ по п.1, отличающийся тем, что перемещение лазерного излучения относительно поверхности металла или его сплава осуществляют путем построчного сканирования упомянутой поверхности.

6. Способ по п.1, отличающийся тем, что нанесение видимого невооруженным глазом знака и защитного цифрового кода осуществляют последовательно.

7. Способ по п.1, отличающийся тем, что нанесение видимого невооруженным глазом знака и защитного цифрового кода осуществляют в течение одного прохода лазерного излучения.

8. Способ по п.1, отличающийся тем, что видимый невооруженным глазом знак содержит информацию о химическом составе сплава изделия.