Способ изготовления профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к гидроэкструзионной переработке полимерных материалов в химической и других отраслях промышленности. Техническим результатом заявленной группы изобретений является разработка технологии гидроэкструзии и конструкции устройства, позволяющих получить профильные изделия с длиной профиля, превышающей длину полимерной заготовки в 100 и более раз. Технический результат достигается в способе изготовления профильных изделий из неориентированных полукристаллических термопластичных полимеров. Способ включает в себя гидроэкструзию полимерной заготовки со смазкой поверхности полимера рабочей жидкостью под гидростатическим давлением. При этом полимерную заготовку деформируют при температуре, равной температуре плавления полимера, либо при температуре на 1÷10°С выше температуры плавления полимера. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к гидроэкструзионной переработке полимерных материалов в химической и других отраслях промышленности.

Известен способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления, SU 1391935 A1, 4 B29D 23/00, В29L 23:00 от 30.04.88.

Способ заключается в гидроэкструзии в твердом состоянии полимерной заготовки через экструзионную зону с удлинением заготовки в осевом направлении и одновременном расширении в окружном направлении со смазкой поверхности полимера жидкостью под гидростатическим давлением.

Заготовку деформируют с переменой степенью осевой вытяжки в разных радиальных направлениях поперечного сечения.

Каждое последующее поперечное сечение заготовки в направлении ее движения разворачивают относительно предыдущего сечения заготовки вокруг ее оси.

Степень вытяжки материалов в осевом направлении периодически изменяют вдоль образующей заготовки.

Степень расширения заготовки в окружном направлении выбирают равной для ее наружных и внутренних слоев.

Устройство для изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров содержит средства для крепления инструментальной оснастки, контейнерный узел, снабженный элементами термостатирования и размещенный в пределах средств для крепления инструментальной оснастки, средство создания давления в контейнерном узле, уплотнительные средства для поддержания давления гидростатической жидкости и обеспечения выдавливания пленки гидростатической жидкости на заготовку, оправку с рабочей поверхностью, смонтированную с образованием рабочей поверхности мундштука кольцевого канала с последовательно расположенными в нем конической зоной, входной зоной, цилиндрической уплотнительной зоной, конической расширительной зоной, калибровочной зоной и переходными зонами с плавными поверхностями переходов.

В кольцевом канале между конической расширительной и калибровочной зонами выполнена зона формования фигурного профиля, причем профиль поперечного сечения кольцевого канала в калибровочной зоне и зоне формования фигурного профиля выполнен изменяющимся в радиальном направлении, а площадь его поперечного сечения в зоне формирования фигурного профиля выполнена уменьшающейся в направлении калибровочной зоны.

В зоне формования фигурного профиля по рабочим поверхностям мундштука и оправки выполнены равномерно расположенные впадины и выступы с образованием соответственно поверхностями впадин цилиндрических поверхностей, а поверхностями выступов - конических поверхностей, причем цилиндрические и конические поверхности расположены концентрично оси оправки, вершина конуса, образованного поверхностями выступов оправки, - в направлении конической расширительной зоны.

По рабочим поверхностям мундштука и оправки выполнены винтовые спирали.

Мундштук выполнен разборным.

У этого изобретения, принятого за прототип, как и у изобретения SU 1163801 A3, 4 В29D 23/00 от 23.06.85, имеется общий существенный недостаток: низкая степень деформации заготовки полимера. Как правило, степень деформации заготовки не превышает 200÷500%. Практически длина получаемого профиля превышает длину исходной заготовки не более чем в 5 раз, соответственно - незначительный ассортимент изделий и, как следствие, отсутствие серийного производства на базе указанных изобретений.

Цель изобретения - разработка технологии гидроэкструзии и конструкции устройства, позволяющих получить профильные изделия с длиной профиля, превышающей длину полимерной заготовки в 100 и более раз.

Указанный технический результат достигается за счет того, что способ изготовления профильных изделий из неориентированных полукристаллических термопластичных полимеров включает в себя гидроэкструзию полимерной заготовки со смазкой поверхности полимера рабочей жидкостью под гидростатическим давлением.

Полимерную заготовку деформируют при температуре, равной температуре плавления полимера, либо при температуре на 1÷10°С выше температуры плавления полимера.

Профильное изделие, получаемое при деформации полимерной заготовки, охлаждают до температуры на 10÷50°С ниже температуры плавления полимера и деформируют.

В качестве рабочей жидкости помимо используемых при гидроэкструзии полимеров масел, глицерина применяется вода.

Устройство для изготовления профильных изделий из неориентированных полукристаллических термопластических полимеров содержит корпус, снабженный элементами термостатирования, штуцер для подвода рабочей жидкости и создания гидростатического давления, инструментальную оснастку, включающую в себя оправку для деформации полимерной заготовки.

Оправка для деформации заготовки полимера размещена в нижней части корпуса, а часть оправки, выходящая за пределы корпуса, имеет термостатирующие элементы и шаровой кран, установленный на выходе профильного изделия из канала оправки.

За счет использования указанных выше технических решений способ изготовления профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления будут иметь следующие преимущества перед прототипом:

- общий коэффициент деформации полимерной заготовки увеличивается в 100 и более раз;

- увеличивается ассортимент изделий, в том числе таких, которые ранее невозможно было получить: моноволокна, тонкостенной трубки, ленты с длиной, превышающей 100 метров и более;

- применение воды в качестве рабочей жидкости исключает загрязнение профильных изделий нежелательными компонентами.

Сущность изобретения поясняется чертежами.

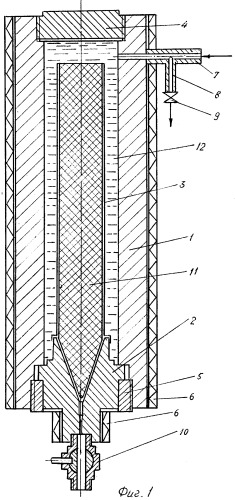

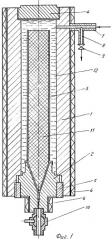

На фиг.1 изображен профильный разрез устройства;

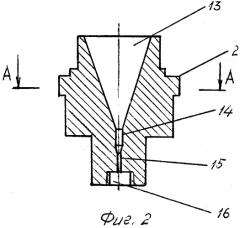

на фиг.2 - продольный разрез оправки 2 для деформирования полимерной заготовки;

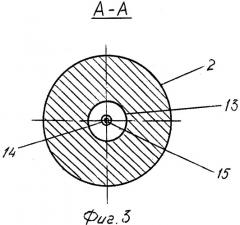

на фиг.3 - разрез по А-А оправки 2.

Устройство для изготовления профильных изделий на фиг.1 состоит из корпуса 1, оправки 2 для деформирования полимерной заготовки, контейнера 3 для размещения полимерной заготовки 11 и закрепления заготовки в заданном положении. Оправка 2 фиксируется в заданном положении гайкой 5, в нижней части оправки 2 установлен шаровой кран 10, корпус 1 и нижняя часть оправки 2, выходящая за пределы корпуса 1, снабжены элементами термостатирования 6.

В верхней части корпуса 1 установлена гайка-заглушка 4. Для подвода рабочей жидкости 12 и создания гидростатического давления в корпусе 1 имеется штуцер 7. К штуцеру 7 подсоединен штуцер 8 с вентилем 9 для сброса давления из корпуса 1.

Оправка 2 на фиг.2, 3 для деформирования полимерной заготовки имеет деформирующий конус 13, который затем переходит в канал 14. Канал 14 далее переходит в канал 15, имеющий диаметр или площадь сечения при другой форме канала 15 меньше, чем канал 14.

В нижней части оправки 2 размещена полость с резьбой для установки шарового крана 10.

Гидроэкструзия полимерной заготовки 11, например, из капролона для получения профильного изделия в виде моноволокна диаметром 2 мм осуществляется следующим образом. Берется цилиндрическая заготовка капролона с температурой плавления 225÷230°С диаметром 50 мм и длиной 1 метр. Подбирается необходимая оправка 2 с деформирующим конусом 13, верхняя часть которого имеет диаметр не менее 50 мм. Один конец полимерной заготовки 11 обрабатывается механически для придания концу полимерной заготовки формы конуса, аналогичного по форме и размерам деформирующему конусу 13 оправки 2. После установки оправки 2 в корпус 1, уплотнения при помощи гайки 5 устанавливается шаровой кран 10. Шаровой кран 10 устанавливается в положении «закрыто», при этом гайка-заглушка 4 снята, а вентиль 9 установлен в положении «закрыто». В корпус 1 по штуцеру 7 подается рабочая жидкость 12, например вода, и заливается до уровня на 5÷10 см выше уровня верхней части оправки 2, после чего подача рабочей жидкости 12 прекращается. Вода используется либо дистиллированная, либо очищенная другими способами от хлора, солей и механических примесей.

Полимерная заготовка 11 устанавливается в контейнер 3 так, чтобы конус заготовки 11 входил в деформирующий конус 13 оправки 2. При помощи инструментальной оснастки, входящей в комплект контейнера 3, конус полимерной заюгивки 11 прижимается к поверхности деформирующего конуса 13 оправки 2.

Шаровой кран 10 устанавливается в положении «открыто», и проверяется герметичность контакта поверхности конуса нижней части полимерной заготовки 11 и поверхности деформирующего конуса 13 оправки 2. При отсутствии протечки рабочей жидкости 12 через шаровой кран 10 подача рабочей жидкости 12 возобновляется, и производится заполнение корпуса 1 до уровня нижней части резьбы полости, в которую устанавливается гайка-заглушка 4, после чего подача воды прекращается. Устанавливается гайка-заглушка 4, подача рабочей жидкости 12 в корпус 1 возобновляется, и давление в корпусе 1 увеличивается до 30÷40 МПА, при этом включаются термостатирующие элементы 6, и температура заготовки 11 достигает порядка 210°С, аналогична температура и части оправки 2, выходящей за пределы корпуса 1. Постепенно давление в корпусе 1 увеличивают до 100-150 МПА и поддерживают это давление в процессе гидроэкструзии, одновременно повышают температуру полимерной заготовки 11 до 230÷235°С. Полимерная заготовка 11 под воздействием давления рабочей жидкости 12 деформируется, полимер заполняет канал 14 диаметром 5 мм и поступает в канал 15. Диаметр канала 15 рассчитывается с учетом получения профильного моноволокна диаметром 2 мм.

В канале 15 происходит дополнительная деформация профильного изделия при температуре 215°С, то есть ниже температуры плавления полимера. Далее волокно охлаждается потоком воздуха или в водяной ванне. Вне устройства гидроэкструзии волокно может быть, исходя из требований эксплуатации, подвергнуто вытяжке, дополнительной термообработке.

После выхода полимера из оправки 2 полностью через шаровой кран 10 подача рабочей жидкости 12 в корпус 1 прекращается, выключаются элементы термостатирования, и открывается вентиль 9 на штуцере 8 для сброса давления из корпуса 1. После понижения давления в корпусе 1 до нулевого и понижения температуры в корпусе 1 ниже 80°С проверяется отсутствие выхода воды из крана 10. При отсутствии выхода воды из крана 10 снимается гайка-заглушка 4, и устройство готовят к следующему процессу гидроэкструзии полимерной заготовки 12.

При использовании в качестве рабочей жидкости 12 глицерина, масел и других жидкостей с температурой кипения, превышающей температуру плавления полимера заготовки 11, дренажный штуцер 8 с вентилем 9 из состава устройства может быть исключен.

Профильные изделия в зависимости от конструкции оправки 2 могут быть: лента, трубка и другие. Профильные изделия, например трубка, к которым не предъявляются повышенные требования к прочности на разрыв в осевом направлении, могут не подвергаться дополнительной деформации после прохождения полимера через канал 15, то есть диаметр сечения канала 14 совпадает по размерам с каналом 15. В этом случае процесс гидроэкструзии, например, капролона может проводиться при гидростатическом давлении в 1,5-2 раза ниже, чем в примере, описанном ранее. Термостатирующие элементы 6 могут быть, помимо электрических, в виде рубашки, через которую циркулирует теплоноситель.

Предлагаемое изобретение позволяет производить новые профильные изделия из неориентированных полукристаллических термопластических полимеров, которые ранее методом гидроэкструзии не могли быть получены.

Источники информации

1. Авторское свидетельство SU 1391935 А1 от 30.04.88. «Способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления».

2. Вестник машиностроения №5, 1992, с.21. «Зубчатые колеса из штампованных термопластов».

3. А.К.Пугачев. «Переработка фторопластов в изделия». Л.: Химия, 1987.

4. Ю.К.Годовский. «Теплофизика полимеров». Химия, Москва, 1982.

5. Справочник химика, т.6, Химия, Ленинград, 1967, с.324. Полиамиды и полиуретаны. Физические свойства.

1. Способ изготовления профильных изделий из неориентированных полукристаллических термопластичных полимеров, включающий в себя гидроэкструзию полимерной заготовки со смазкой поверхности полимера рабочей жидкостью под гидростатическим давлением, отличающийся тем, что полимерную заготовку деформируют при температуре, равной температуре плавления полимера либо при температуре на 1-10°С выше температуры плавления полимера.

2. Способ по п.1, отличающийся тем, что профильное изделие, полученное при деформации полимерной заготовки, охлаждают до температуры на 10-50°С ниже температуры плавления полимера и деформируют.

3. Способ по п.1, отличающийся тем, что в качестве рабочей жидкости помимо используемых при гидроэкструзии полимеров масел, глицерина применяется вода.

4. Устройство для изготовления профильных изделий из неориентированных полукристаллических термопластичных полимеров, содержащее корпус, снабженный элементами термостатирования, штуцер для подвода рабочей жидкости и создания гидростатического давления, инструментальную оснастку, включающую в себя оправку для деформации полимерной заготовки, отличающееся тем, что оправка для деформации заготовки полимера размещена в нижней части корпуса, а часть оправки, выходящая за пределы корпуса имеет термостатирующие элементы и шаровой кран, установленный на выходе профильного изделия из канала оправки.