Полимерная пленка, многослойный упаковочный материал, содержащий полимерную пленку, упаковочный контейнер, образованный из многослойного упаковочного материала, и способ получения полимерной пленки

Иллюстрации

Показать всеИзобретение относится к области высокоскоростных непрерывных процессов упаковки продуктов. Упаковка выполнена из многослойного материала, содержащего пленку, которая включает полимерный несущий слой, имеющий первую сторону и вторую сторону, газонепроницаемое покрытие из SiOx, нанесенное непосредственно на первую сторону полимерного несущего слоя, и термосвариваемый полиолефиновый слой, нанесенный на вторую сторону указанного полимерного несущего слоя. Полимерный несущий слой и указанный термосвариваемый полиолефиновый слой выполнены моноориентированными в одном и том же направлении, причем полная толщина указанной полимерной пленки составляет 8-40 мкм. Повышается непроницаемость для кислорода во всем диапазоне влажностей и прочность, улучшается обрабатываемость на этапе нанесения покрытия SiOx и снижается стоимость изделия. 4 н. и 40 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к полимерной пленке, содержащей газонепроницаемое покрытие из SiOx, нанесенное непосредственно на первую сторону полимерного несущего слоя. Изобретение относится также к многослойному упаковочному материалу, содержащему полимерную пленку, и к упаковочному контейнеру, полученному из такого многослойного упаковочного материала. Кроме того, изобретение относится к способу получения полимерной пленки.

Предпосылки изобретения

В высокоскоростных непрерывных процессах упаковки, хорошо известных для картонных упаковок типа Tetra Brik®, полотно многослойного упаковочного материала непрерывно формуют в трубку, наполненную содержимым, и закрывают с получением упаковочных контейнеров в виде подушки путем одновременной операции термосклеивания и отрезания. Затем упаковочный контейнер в виде подушки обычно сгибают с получением упаковочного контейнера в форме параллелепипеда. Основное преимущество идеи этого непрерывного упаковочного процесса, включающего формование трубки, наполнение и укупоривание, состоит в том, что полотно можно непрерывно стерилизовать непосредственно перед формованием труб, обеспечивая, таким образом, возможность асептического процесса упаковки, т.е. процесса, в котором снижено количество бактерий в жидком содержимом, которое будет налито, а также в самом упаковочном материале, и наполненный упаковочный контейнер получают в чистых условиях, так что наполненная упаковка может храниться длительное время даже при температуре окружающей среды без риска размножения микроорганизмов в наполненном продукте. Важным фактором для длительного хранения является, конечно, также газонепроницаемость наполненного и закрытого упаковочного контейнера, которая, в свою очередь, сильно зависит от газонепроницаемости самого многослойного упаковочного материала. Другим важным преимуществом способа упаковки по типу Tetra Brik® является, как указано выше, возможность непрерывной высокоскоростной упаковки, что оказывает большое влияние на экономическую эффективность.

Преимущество газонепроницаемого слоя из SiOx по сравнению с другими газонепроницаемыми материалами - это, во-первых, то, что он имеет положительные экологические свойства, а во-вторых, то, что на него не влияет контакт с окружающей влагой или жидкостью. Кроме того, он позволяет подвергать содержимое упаковки, образованной из многослойного упаковочного материала, нагреву в микроволновой печи, когда содержимое находится внутри упаковки. Так как он нанесен очень тонким слоем, он является относительно гибким и устойчив к растрескиванию при сгибе или сворачивании.

Однако испытания показали, что, если полимерный несущий слой, на который нанесено SiOx-покрытие, слишком эластичен, например, в терминах высокого относительного удлинения при разрыве или низкого модуля Юнга, будут проблемы в отношении обрабатываемости на этапе нанесения покрытия SiOx.

Кроме того, для оптимизации многослойного упаковочного материала и его получения, а также изготовления упаковочного контейнера есть стимул снизить затраты, упростить структуру многослойного упаковочного материала, уменьшить число необходимых этапов преобразования и дать многослойный упаковочный материал, который устойчив к коррозии газового барьера определенными пищевыми компонентами.

Раскрытие изобретения

Таким образом, цель настоящего изобретения состоит в том, чтобы предложить многослойный упаковочный материал, который уменьшает рассмотренные выше недостатки и проблемы и который удовлетворяет по меньшей мере некоторым из вышеуказанных требований, предпочтительно всем им.

Соответственно, цель настоящего изобретения состоит в том, чтобы предложить предварительно изготовленную тонкую промежуточную полимерную пленку для многослойного упаковочного материала/контейнера, которая объединяет высокую непроницаемость для кислорода во всем диапазоне влажностей, герметизирующий слой в своем составе, высокую прочность, улучшенную обрабатываемость на этапе нанесения покрытия SiOx и низкую стоимость.

Многослойный упаковочный материал, содержащий полимерную пленку, должен быть пригодным для стерильной упаковки и длительного хранения и иметь достаточную жесткость при изгибе, чтобы годиться для непрерывной высокоскоростной упаковки жидких продуктов питания путем непрерывного процесса формования труб.

Изобретение направлено также на упаковочный контейнер, наполненный твердой, полутвердой или жидкой пищей или напитками, сделанный из многослойного упаковочного материала, содержащего полимерную пленку.

Эти и другие цели достигаются посредством полимерной пленки, многослойного упаковочного материала, упаковочного контейнера и способа получения полимерной пленки согласно изобретению, как они определены в приложенной формуле изобретения.

Соответственно, настоящее изобретение предлагает промежуточную полимерную пленку, содержащую газонепроницаемое покрытие из SiOx, нанесенное непосредственно на первую сторону полимерного несущего слоя, причем эта пленка содержит также термосвариваемый полиолефиновый слой, расположенный на второй стороне указанного полимерного несущего слоя.

Предпочтительно, указанный полимерный несущий слой является слоем материала из группы, состоящей из полиамида, полиамидного сополимера, сополимера этилентерефталата и полиэтиленнафталина, и, необязательно, указанный полимерный несущий слой включает до четырех элементарных слоев одного и того же полимерного материала, необязательно со связующими слоями между ними. В подходящем случае, полимерный несущий слой имеет полную толщину 1-20 мкм, предпочтительно 1-10 мкм, независимо от того, является ли он однослойным или многослойным, однако, в случае многослойного слоя, без учета необязательных связующих слоев между элементарными слоями.

Наиболее предпочтительно промежуточная пленка, на которую нанесено SiOx-покрытие, т.е., пленка, включающая указанный полимерный несущий слой, указанный термосвариваемый полиолефиновый слой и возможные связующие слои, является ориентированной пленкой и даже более предпочтительно моноориентированной пленкой. Как будет далее описано ниже, это может быть достигнуто (одноосным) вытягиванием пленки, так что ее толщина уменьшится до того, как на нее будет нанесено SiOx-покрытие. Было найдено, что ориентированная полимерная пленка, особенно моноориентированная полимерная пленка, по сравнению с неориентированной полимерной пленкой имеет меньшее относительное удлинение при разрыве и более высокий модуль Юнга. Более низкое относительное удлинение при разрыве и более высокий модуль Юнга дают улучшенную обрабатываемость при покрытии SiOx, так как пленка становится более стабильной, особенно более термостабильной.

Согласно другому аспекту изобретения, термосвариваемый полиолефиновый слой полимерной пленки является слоем материала из группы, состоящей из полиэтилена, металлоценового полиэтилена, сополимера этилена, полипропилена и сополимера пропилена. Необязательно, указанный термосвариваемый полиолефиновый слой включает до семи элементарных слоев одного и того же основного полиолефинового материала. Здесь следует понимать, что, например, полиэтиленовые материалы всех типов, включая, например, металлоценовый полиэтилен, сополимеры этилена, а также полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности и т.д., необязательно также полиэтилен металлоценового типа или сополимер, считаются материалом одного и того же основного полиолефинового материала. Также в указанную структуру, содержащую до семи элементарных слоев, могут быть введены один или несколько амортизирующих слоев, или этот слой может быть расположен между элементарными слоями, числом до семи, и несущим слоем или необязательным связующим слоем, который соединен с несущим слоем. Амортизирующий слой(и) состоит из термопластичного полимера с высокими эластомерными свойствами, который предпочтительно выбран из группы, состоящей из полиэтилена очень низкой плотности, полиэтилена ультранизкой плотности, сополимеров этилена, тройных сополимеров этилена и эластомеров и пластомеров на основе полиолефина. Амортизирующий слой(и) может иметь толщину 5-50 мкм, предпочтительно 10-25 мкм.

Целесообразно, чтобы термосвариваемый полиолефиновый слой пленки имел полную толщину 5-50 мкм, предпочтительно 10-25 мкм, независимо от того, является ли он однослойным или многослойным, но без учета любых амортизирующих слоев. В случае, если имеются один или несколько амортизирующих слоев, толщина термосвариваемого полиолефинового слоя будет лежать в более низком диапазоне, чем только что указанный диапазон.

Наиболее предпочтительно, самый внешний (наружный) термосвариваемый полиолефиновый слой или элементарный слой содержит металлоценовый полиэтилен на стороне пленки/многослойного материала, который, как предполагается, будет обращен внутрь сделанного из него упаковочного контейнера. В подходящем случае, указанный металлоценовый полиэтилен является металлоценовым полиэтиленом низкой плотности, предпочтительно линейным металлоценовым полиэтиленом низкой плотности.

Согласно еще одному аспекту изобретения, полимерная пленка содержит также связующий слой между указанным полимерным несущим слоем и указанным термосвариваемым полиолефиновым слоем и, необязательно, между элементарными слоями полимерного несущего слоя. В подходящем случае, указанный связующий слой образован из LDPE, LLDPE или привитого PP и имеет толщину 0,5-8 мкм, предпочтительно 1-5 мкм. Конечно, для оптимального сцепления между различными слоями многослойного упаковочного материала могут быть использованы другие связующие слои из адгезивных полимеров, клеевые слои и праймеры, известные в уровне техники. Такие связующие слои и праймеры подбираются к конкретному выбору полимера в разных слоях и могут быть выбраны из полиолефинов и модифицированных полиолефинов, предпочтительно из полимеров на основе полиэтилена.

Примерами связующих слоев являются гомо- или сополимеры LDPE или привитые сополимеры этилена, привитые мономерами, содержащими карбоксильные или глицидильные функциональные группы, такими как акриловые мономеры или мономеры малеинового ангидрида (MAH), например, сополимер этилена с (мет)акриловой кислотой (E(M)AA), сополимер этилена с глицидил(мет)акрилатом (EG(M)A)) или полиэтилен, привитый MAH (MAH-g-PE).

Согласно следующему аспекту изобретения, промежуточная пленка по изобретению имеет полную толщину 8-60 мкм, предпочтительно 10-40 мкм. Она должна иметь скорость пропускания кислорода менее 50, предпочтительно менее 20, наиболее предпочтительно менее 1 см3/(м2·24ч) при 1 атм O2.

Изобретение относится также к многослойному упаковочному материалу, содержащему пленку согласно изобретению. Многослойный упаковочный материал содержит, кроме того, бумажный или картонный объемный слой, расположенный так, чтобы внести самый большой вклад в жесткость многослойного материала при изгибе. Однако потенциально возможно также, чтобы вместо этого объемный или центральный слой многослойного материала был полиолефиновым объемным слоем, сделанным, например, из полиэтилена, полипропилена или сополимеров этилена, таких как, например, этилен-пропилен, этилен-бутен, этилен-гексен, этилен-алкил(мет)акрилат, или из сополимеров этилена с винилацетатом. Выбор материала для такого полиолефинового центрального слоя может предусматривать прозрачный многослойный упаковочный материал для использования, например, в прозрачных пакетах для еды.

Подразумевается, что термосвариваемый полиолефиновый слой промежуточной пленки образует свободную поверхность многослойного упаковочного материала, причем эта поверхность предназначена для контакта с пищей, поскольку она непосредственно обращена внутрь упаковочного контейнера, сделанного из многослойного упаковочного материала и наполненного пищевым продуктом. Однако, возможно также, хотя менее предпочтительно, что на пленку, в связи с ее введением в многослойный упаковочный материал, нанесены один или несколько дополнительных термосвариваемых слоев, в этом случае для прямого контакта с пищей предназначен наружный дополнительный термосвариваемый слой на внутренней поверхности контейнера.

Кроме того, многослойный упаковочный материал содержит один или несколько наружных термосвариваемых полиолефиновых слоев, расположенных на противоположной стороне объемного, или центрального слоя. Такой наружный термосвариваемый полиолефиновый слой(и) будет обращен непосредственно к среде, окружающей упаковочный контейнер.

Многослойный материал согласно изобретению хорошо подходит для использования в сочетании с термосклеиванием ультразвуковыми колебаниями, хотя техника герметизации этим не ограничена.

Упаковочный контейнер, образованный из многослойного упаковочного материала согласно изобретению, может иметь любую известную форму. Предпочтительно это контейнер в форме кирпича или клина, который прочен в обращении и при сбыте и устойчив к влаге и газообразному кислороду при длительном хранении, благодаря высококачественному многослойному упаковочному материалу, что, в свою очередь, обеспечивается также высоким качеством герметичности и отличными газонепроницаемыми свойствами. Следующим важным преимуществом упаковочных контейнеров, сделанных из многослойного упаковочного материала согласно изобретению, является то, что они надежны при варке или оттаивании в микроволновой печи, а также при обработке в автоклаве.

Кроме того, изобретение относится к способу получения полимерной пленки, содержащей газонепроницаемое покрытие из SiOx, причем способ включает этапы:

a) образование полимерного несущего слоя и термосвариваемого полиолефинового слоя и объединение этих слоев с получением промежуточной пленки,

b) нанесение указанного покрытия из SiOx непосредственно на указанный полимерный несущий слой, чтобы образовать указанную пленку.

Согласно одной предпочтительной реализации способа, после этапа (a), но до этапа (b) имеется промежуточный этап ориентирования, предпочтительно моноориентирования указанной пленки путем вытягивания, предпочтительно одноосного вытягивания. Предпочтительно, при указанном вытягивании снижение толщины пленки составляет до 80%, предпочтительно 60-75%. Другим образом это можно выразить так, что в предпочтительной реализации толщина пленки при указанном вытягивании снижается с 30-250 мкм до 8-60 мкм, предпочтительно с 50-160 мкм до 10-40 мкм. Однако изобретение не ограничено этими толщинами, потенциально возможны и другие диапазоны. Еще один способ определения вытягивания - это то, что при указанном вытягивании относительное удлинение пленки при разрыве снижается с обычных более 300% до менее 200%, предпочтительно менее 100%, или то, что модуль Юнга пленки при указанном вытягивании повышается до более 400 МПа, предпочтительно до более 600 МПа, наиболее предпочтительно до более 1000 МПа. Повышение модуля Юнга улучшает обрабатываемость на этапе покрытия SiOx.

Согласно одному аспекту способа по изобретению, указанная пленка образована на этапе (a) путем пневмоформования соэкструзией или путем соэкструзии с раздувом несущего одно- или многослойного полимера и указанного термосвариваемого одно- или многослойного полиолефина, вместе со связующим слоем и необязательными дополнительными связующими слоями между необязательными элементарными слоями многослойного несущего полимера.

SiOx-покрытие, нанесенное на этапе (b), предпочтительно нанесено непрерывным способом PECVD (плазмохимическое осаждение из паровой фазы) путем осаждения SiOx из плазмы кремнийорганического соединения, такого как гексадиметилсилоксан (HDMSO), причем x=1,7-2,2, получается покрытие толщиной 50-500 Å, предпочтительно 80-300 Å.

Благодаря промежуточной пленке, которая одновременно действует как несущий слой для SiOx-покрытия и снабжена термосвариваемым слоем, упрощается структура многослойного упаковочного материала и снижается число необходимых этапов преобразования, тем самым снижаются расходы. Также пленка содержит слой, высоконепроницаемый для кислорода во всем диапазоне влажности, имеет высокую прочность и приводит к улучшенной обрабатываемости на этапе нанесения покрытия SiOx.

Описание чертежей

Дальнейшие благоприятные и выгодные отличительные признаки настоящего изобретения станут ясны из следующего подробного описания, сделанного с обращением к приложенным фигурам, на которых:

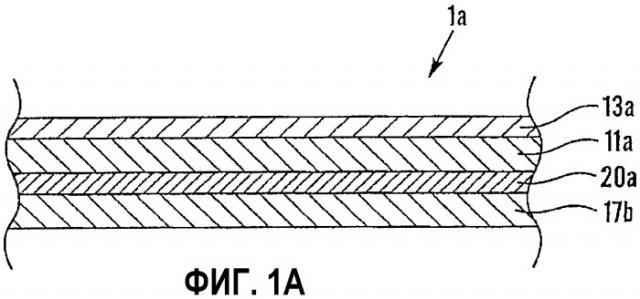

фиг.1A является поперечным разрезом одной предпочтительной промежуточной полимерной пленки согласно настоящему изобретению,

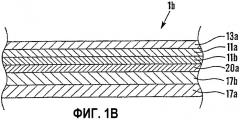

фиг.1B является поперечным разрезом второго варианта осуществления промежуточной полимерной пленки согласно настоящему изобретению,

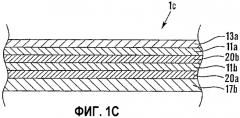

фиг.1C является поперечным разрезом третьего варианта осуществления промежуточной полимерной пленки согласно настоящему изобретению,

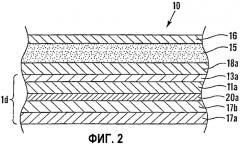

фиг.2 является поперечным разрезом многослойного упаковочного материала согласно настоящему изобретению, включающего пленку согласно изобретению,

фиг.3 показывает пример упаковочного контейнера, сделанного из многослойного упаковочного материала согласно изобретению,

фиг.4 является схематическим изображением установки для соэкструзии с раздувом промежуточной пленки,

Фиг.5 является схематическим изображением установки для покрытия промежуточной пленки, полученной согласно фиг.4, SiOx.

Описание предпочтительных вариантов осуществления

На фиг.1A показана предпочтительная пленка согласно изобретению, обозначенная как целое позицией 1a. Она содержит полимерный несущий слой 11a из полиамида, имеющий толщину 1-10 мкм. Полимерный несущий слой 11a соединен с термосвариваемым полиолефиновым слоем 17b из полиэтилена посредством связующего слоя 20a, образованного из LDPE, LLDPE или привитого PP. Обычно толщина термосвариваемого полиолефинового слоя 17b равна 10-25 мкм, а толщина связующего слоя 20a составляет 1-5 мкм. Термосвариваемый полиолефиновый слой 17b предназначен находиться в прямом контакте со съедобным содержимым упаковочного контейнера, образованного из многослойного упаковочного материала, который включает пленку 1a.

На пленку 1a, т.е. на свободную поверхность полимерного несущего слоя 11a, с помощью плазмохимического осаждения из паровой фазы (PECVD) нанесен газонепроницаемый слой 13a из SiOx.

Все слои пленки 1a (и описанных ниже пленок 1b, 1c, 1d), за исключением SiOx-покрытия, предпочтительно являются ориентированными, наиболее предпочтительно моноориентированными.

Пленка 1b на фиг.1B отличается от пленки 1a тем, что полимерный несущий слой является многослойным, составленным из двух полиамидных элементарных слоев 11a, 11b. Аналогично, термосвариваемый полиолефиновый слой является многослойным, составленным из двух полиэтиленовых элементарных слоев 17a, 17b. Крайний термосвариваемый полиолефиновый слой 17a в подходящем случае содержит металлоценовый полиэтилен. Также является подходящим, чтобы крайний термосвариваемый полиолефиновый слой 17a был соэкструдирован вместе с термосвариваемым полиолефиновым слоем 17b, но предпочтительно при более высокой температуре. Полная толщина многослойных образований 11a, 11b и 17a, 17b такая же, как указано для фиг.1A.

Пленка 1c на фиг.1C отличается от пленки 1a тем, что между элементарными слоями 11a и 11b многослойного полимерного несущего слоя был добавлен второй связующий слой 20b, в подходящем случае того же типа, что и связующий слой 20a.

Пленки 1a, 1b и 1c, показанные соответственно на фигурах 1A, 1B и 1C, следует рассматривать всего лишь как примеры, из которых специалист в данной области без проблем выведет множество других вариантов осуществления. Обычно, пленка может содержать от трех до девяти разных слоев, составляющих полимерные несущие слои, связующие слои и термосвариваемые полиолефиновые слои, причем в указанное число слоев не включено SiOx-покрытие.

На фиг.2 показан многослойный упаковочный материал 10, содержащий другой потенциально возможный вариант промежуточной пленки 1d, образованной из полимерного несущего слоя 11a, связующего слоя 20a, первого термосвариваемого полиолефинового элементарного слоя 17b и второго термосвариваемого полиолефинового элементарного слоя 17a, причем на эту пленку 1d (более точно, на поверхность полимерного несущего слоя 11a пленки 1d) путем плазмохимического осаждения из паровой фазы (PECVD) нанесен тонкий газонепроницаемый слой 13a из SiOx.

Самым толстым слоем многослойного материала является объемный бумажный или картонный слой 15. Он напрямую соединен с SiOx-слоем 13a посредством связующего слоя 18a. Предпочтительно, но не обязательно, чтобы указанный связующий слой 18a содержал полиолефин, привитый ненасыщенным алкоксисиланом, причем указанный привитой полиолефин в указанном связующем слое предпочтительно смешан с непривитым полиолефином, что обеспечивает исключительно хорошую адгезию между SiOx-слоем 13a и бумажным или картонным слоем 15. В подходящем случае, привитой полиолефин и непривитой полиолефин в связующем слое являются полиолефинами одного и того же типа, предпочтительно полиолефинами типа полиэтилена. Предпочтительно, чтобы связующий слой содержал 30-70вес.% привитого полиолефина. В этом варианте осуществления изобретения связующий слой 18a обычно имеет плотность 5-30 г/м2.

Снаружи бумажного или картонного слоя 15, который будет образовывать наружную стенку упаковочного контейнера, изготовленного из многослойного упаковочного материала, нанесен наружный (внешний) слой 16 из термосвариваемого полиолефина, предпочтительно полиэтилена низкой плотности (LDPE) или линейного полиэтилена низкой плотности (LLDPE), который включает также так называемые катализированные металлоценами LLDPE (m-LLDPE), т.е. LLDPE-полимеры, полученные полимеризацией, катализируемой с помощью одноцентрового. Другими примерами альтернативных полимеров для наружного слоя стенки упаковки могут быть полиэтилен средней плотности (MDPE) или полипропилен (PP).

Следует понимать, что многослойный упаковочный материал, показанный на фиг.2, должен рассматриваться просто как пример, из которого специалиста в данной области без проблем выведет множество других вариантов осуществления. Потенциально возможно даже, что многослойный упаковочный материал может содержать две покрытых SiOx пленки согласно изобретению, причем эти пленки, не обязательно являясь абсолютно идентичными, расположены зеркально относительно объемного, или центрального слоя 15.

Многослойный упаковочный материал 10 согласно изобретению может быть получен по любому подходящему способу уровня техники, известному специалисту. Например, что касается многослойного материала 10, показанного на фиг.1, связующий слой 18a может быть экструдирован в зону прессования ламинатора, между бумажным или картонным объемным слоем 15 и промежуточной пленкой 1d, покрытой SiOx. SiOx-слой перед ламинированием с бумажным или картонным объемным слоем подвергают огневой, плазменной обработке или обработке коронным разрядом. В самом конце на бумажный или картонный объемный слой 15 экструдируют наружный слой 16 из термосвариваемого полиолефина.

На фиг.3 показан предпочтительный пример упаковочного контейнера 30, сделанного из многослойного упаковочного материала 10 согласно изобретению. Упаковочный контейнер особенно подходит для напитков, соусов, супов и тому подобного. Особенно выгодно, что упаковочный контейнер можно помещать в микроволновую печь, если он содержит соус, суп или им подобное, после того, как его проколоть. Обычно такая упаковка имеет объем примерно от 100 до 1000 мл. Она может быть любой конфигурации, но предпочтительно имеет форму параллелепипеда, имеющего продольные и поперечные швы 32a и 32b соответственно, и, необязательно, устройство для открывания 34. В другом, не показанном варианте осуществления упаковочный контейнер может иметь форму клина, так что с ним легко обращаться и он не изменяет размеры, когда поставлен на полку в продуктовом магазине или на стол или тому подобное. Чтобы получить такую клинообразную форму, нижнюю часть упаковки формуют сгибанием так, что поперечный термосварной шов на дне прячется под треугольными угловыми клапанами, которые складывают и приклеивают ко дну упаковки.

Фигура 4 является схематическим изображением установки для соэкструзии с раздувом промежуточной пленки, т.е. пленки до ее покрытия SiOx. Полимерный несущий слой(-и), связующий слой(-и) и термосвариваемый полиолефиновый слой(и) совместно экструдируют 40 и выдувают 42, чтобы образовать пленку 44 с относительно большой толщиной. Затем пленку 44 подвергают одноосному вытягиванию 46 между валиками, пока она горячая, так что толщина пленки уменьшается 44a, и полимерный несущий слой становится моноориентированным и получает определенную степень собственной жесткости из-за относительно высокой степени кристалличности по сравнению с неориентированными полимерными пленками. Затем полученную промежуточную пленку сворачивают в рулон 48.

Пленка 44 на выходе из экструзионно-выдувной установки 42 имеет форму трубки и может быть раскрыта/разрезана в длину до вытягивания. При необходимости в этом случае могут применяться два параллельных устройства 46 ориентации/вытягивания. Возможно также проводить вытягивание независимо от основного оборудования.

Другие способы образования промежуточной пленки, такие, например, как пневмоформование с соэкструзией, очевидны для специалиста в данной области.

Фиг.5 является схематическим изображением установки для покрытия промежуточной пленки, полученной согласно фиг.4, SiOx. Вытянутую пленку 44a с фиг.4 подвергают на стороне полимерного несущего слоя непрерывному плазмохимическому осаждению из паровой фазы (50, PECVD) с осаждением SiOx из плазмы кремнийорганического соединения, такого как гексадиметилсилоксан (HDMSO), причем x=1,7-2,2, и получается покрытие толщиной 50-500 Å, предпочтительно 80-300 Å, так что образуется пленка 1a, 1b, 1c, 1d по изобретению.

В заключение следует отметить, что настоящее изобретение, которое было описано выше с обращением конкретно к приложенным чертежам, не ограничено этими вариантами осуществления, которые описаны и показаны исключительно для примера, и что возможны модификации и изменения, очевидные для специалиста в данной области, не выходящие за рамки идеи изобретения, как она раскрывается в приложенной формуле изобретения.

1. Полимерная пленка (1a, 1b, 1c, 1d), содержащая полимерный несущий слой (11a, 11b), имеющий первую сторону и вторую сторону, газонепроницаемое покрытие (13а) из SiOx, нанесенное на первую сторону полимерного несущего слоя (11a, 11b), и термосвариваемый полиолефиновый слой (17а, 17b), нанесенный на вторую сторону указанного полимерного несущего слоя (11a, 11b), причем указанный полимерный несущий слой (11a, 11b) выполнен из материала, выбранного из группы, состоящей из полиамида, полиамидного сополимера, полиэтилентерефталатного сополимера и полиэтиленнафталина, отличающаяся тем, что указанный полимерный несущий слой (11a, 11b) и указанный термосвариваемый полиолефиновый слой (17а, 17b) выполнены моноориентированными в одном и том же направлении, причем полная толщина указанной полимерной пленки составляет 8-40 мкм.

2. Полимерная пленка по п.1, отличающаяся тем, что указанный полимерный несущий слой (11a, 11b) выполнен толщиной 1-10 мкм.

3. Полимерная пленка по п.1 или 2, отличающаяся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) выполнен из материала, выбранного из группы, состоящей из полиэтилена, металлоценового полиэтилена, сополимера полиэтилена, полипропилена и сополимера полипропилена.

4. Полимерная пленка по п.1 или 2, отличающаяся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) выполнен толщиной 5-25 мкм.

5. Полимерная пленка по п.1 или 2, отличающаяся тем, что указанный полимерный несущий слой (11a, 11b) включает до четырех элементарных слоев одного и того же основного полимерного материала вместе с необязательно расположенными между ними связующими слоями (20b).

6. Полимерная пленка по п.3, отличающаяся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) включает до семи элементарных слоев одного и того же основного полиолефинового материала.

7. Полимерная пленка по п.1 или 2, отличающаяся тем, что она содержит связующий слой (20а, 20b) между указанным полимерным несущим слоем (11a, 11b) и указанным термосвариваемым полиолефиновым слоем (17а, 17b) и, необязательно, между элементарными слоями полимерного несущего слоя, причем указанный связующий слой выполнен моноориентированным в том же направлении, что и несущий слой (11a, 11b) и полиолефиновый слой (17а, 17b).

8. Полимерная пленка по п.7, отличающаяся тем, что указанный связующий слой (20а, 20b) образован полиэтиленовым клеем, предпочтительно клеем из полиэтилена низкой плотности или клеем из линейного полиэтилена низкой плотности, или клеем из привитого полипропилена.

9. Полимерная пленка по п.7, отличающаяся тем, что указанный связующий слой (20а, 20b) выполнен толщиной 0,5-5 мкм.

10. Полимерная пленка по п.1 или 2, отличающаяся тем, что один или несколько амортизирующих слоев введены в указанный термосвариваемый слой (17а, 17b) или расположены между указанным термосвариваемым слоем и указанным несущим слоем (11a, 11b) или необязательным связующим слоем (20а, 20b), который связан с указанным несущим слоем.

11. Полимерная пленка по п.10, отличающаяся тем, что указанный амортизирующий слой состоит из термопластичного полимера с высокими эластомерными свойствами, который выбран из группы полиэтилена очень низкой плотности, полиэтилена ультранизкой плотности, сополимеров этилена, тройных сополимеров этилена, эластомеров и пластомеров на основе полиолефина.

12. Полимерная пленка по п.10, отличающаяся тем, что указанный амортизирующий слой выполнен толщиной 5-25 мкм.

13. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет относительное удлинение при разрыве менее 200%.

14. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет относительное удлинение при разрыве менее 100%.

15. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет модуль Юнга выше 400 МПа.

16. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет модуль Юнга выше 600 МПа.

17. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет модуль Юнга выше 1000 МПа.

18. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет скорость пропускания кислорода меньше 20 см3/(м2·24 ч) при 1 атм O2.

19. Полимерная пленка по п.1 или 2, отличающаяся тем, что она имеет скорость пропускания кислорода меньше 1 см3/(м2·24 ч) при 1 атм O2.

20. Многослойный упаковочный материал (10), содержащий пленку (1а, 1b, 1c, 1d), которая включает полимерный несущий слой (11a, 11b), имеющий первую сторону и вторую сторону, газонепроницаемое покрытие (13а) из SiOx, нанесенное непосредственно на первую сторону полимерного несущего слоя (11a, 11b), и термосвариваемый полиолефиновый слой (17а, 17b), нанесенный на вторую сторону указанного полимерного несущего слоя (11a, 11b), причем указанный полимерный несущий слой (11a, 11b) выполнен из материала, выбранного из группы, состоящей из полиамида, полиамидного сополимера, полиэтилентерефталатного сополимера и полиэтиленнафталина, отличающийся тем, что указанный полимерный несущий слой (11a, 11b) и указанный термосвариваемый полиолефиновый слой (17а, 17b) выполнены моноориентированными в одном и том же направлении, причем полная толщина указанной полимерной пленки составляет 8-40 мкм.

21. Многослойный упаковочный материал по п.20, отличающийся тем, что он содержит объемный слой (15) из бумаги или картона.

22. Многослойный упаковочный материал по п.20, отличающийся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) образует открытую поверхность многослойного упаковочного материала (10), предназначенную для контакта с пищей.

23. Многослойный упаковочный материал по п.21, отличающийся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) образует открытую поверхность многослойного упаковочного материала (10), предназначенную для контакта с пищей.

24. Многослойный упаковочный материал по любому из пп.21-23, отличающийся тем, что он содержит один или несколько наружных термосвариваемых полиолефиновых слоев (16), расположенных на противоположной стороне указанного объемного слоя (15) из бумаги или картона.

25. Многослойный упаковочный материал по любому из пп.21-23, отличающийся тем, что он содержит связующий слой (18а), напрямую соединяющий указанное покрытие (13а) из SiOx и указанный объемный слой (15) из бумаги или картона, при этом связующий слой (18а) предпочтительно содержит полиолефин, привитый ненасыщенным алкоксисиланом, причем указанный привитой полиолефин в указанном связующем слое предпочтительно смешан с непривитым полиолефином.

26. Упаковочный контейнер (30), отличающийся тем, что он выполнен из многослойного упаковочного материала (10) по любому из пп.20-23.

27. Упаковочный контейнер по п.26, отличающийся тем, что он наполнен пищевым продуктом, при этом указанный термосвариваемый полиолефиновый слой (17а, 17b) пленки (1a, 1b, 1c, 1d) находится в прямом контакте с указанным пищевым продуктом.

28. Способ получения полимерной пленки (1a, 1b, 1c, 1d), содержащей газонепроницаемое покрытие (13а) из SiOx, включающий следующие этапы:a) образование полимерного несущего слоя (11a, 11b) и термосвариваемого полиолефинового слоя (17а, 17b), причем указанный полимерный несущий слой (11a, 11b) выполнен из материала, выбранного из группы полиамида, полиамидного сополимера, полиэтилентерефталатного сополимера и полиэтиленнафталина, и соединение указанных слоев с получением промежуточной пленки (44, 44а),а1) промежуточный этап моноориентирования указанной промежуточной пленки (44, 44а) путем одноосного вытягивания (46) с уменьшением толщины промежуточной пленки с 30-160 мкм до 8-40 мкм,b) непосредственное нанесение указанного покрытия (13а) из SiOx на указанный полимерный несущий слой (11a, 11b) с образованием указанной пленки (1a, 1b, 1c, 1d).

29. Способ по п.28, отличающийся тем, что при указанном одноосном вытягивании (46) снижение толщины промежуточной пленки (44, 44а) составляет до 80%.

30. Способ по п.28, отличающийся тем, что при указанном одноосном вытягивании (46) снижение толщины промежуточной пленки (44, 44а) составляет до 60-75%.

31. Способ по п.28, отличающийся тем, что при указанном одноосном вытягивании (46) относительное удлинение при разрыве промежуточной пленки (44, 44а) снижается до менее 200%.

32. Способ по п.28, отличающийся тем, что при указанном одноосном вытягивании (46) относительное удлинение при разрыве промежуточной пленки (44, 44а) снижается до менее 100%.

33. Способ по п.28, отличающийся тем, что модуль Юнга промежуточной пленки (44, 44а) увеличивается при указанном одноосном вытягивании свыше 400 МПа.

34. Способ по п.28, отличающийся тем, что модуль Юнга промежуточной пленки (44, 44а) увеличивается при указанном одноосном вытягивании свыше 600 МПа.

35. Способ по п.28, отличающийся тем, что модуль Юнга промежуточной пленки (44, 44а) увеличивается при указанном одноосном вытягивании свыше 1000 МПа.

36. Способ по п.28, отличающийся тем, что указанный полимерный несущий слой (11a, 11b) включает до четырех элементарных слоев одного и того же основного полимерного материала, с необязательно расположенными связующими слоями (20b) между ними.

37. Способ по п.28, отличающийся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) выполнен из материала, выбранного из группы полиэтилена, металлоценового полиэтилена, сополимера полиэтилена, полипропилена и сополимера полипропилена.

38. Способ по п.28 или 37, отличающийся тем, что указанный термосвариваемый полиолефиновый слой (17а, 17b) включает до семи элементарных слоев одного и того же основного полиолефинового материала.

39. Способ по п.28, отличающийся тем, что на этапе (а) между указанным полимерным несущим слоем (11a, 11b) и указанным термосвариваемым полиолефиновым слоем (17а, 17b) вводят связующий слой (20а, 20b), который также необязательно вводят между элементар