Способ изготовления каркаса из армирующих волокнистых материалов

Иллюстрации

Показать всеИзобретение относится к технологии изготовления деталей из композиционных материалов. При изготовлении каркаса детали из армирующих волокнистых материалов предусматривается формирование каркаса в матрице, пропитка связующим и последующая полимеризация. Формирование каркасов ведут в матрицах с протяженными сквозными щелями с перемычками в стенках, притягиванием каркасов технологическими петлями к перемычкам с последующей прошивкой их волокнами через щели матриц, после чего технологические петли срезают, извлекают каркасы из матриц со щелями, пропитывают связующим, устанавливают в формующие матрицы и выполняют полимеризацию. Достигается расширение технологических возможностей изготовления деталей из композиционных материалов сложной конфигурации с повышением технических характеристик получаемых элементов конструкции. 3 ил.

Реферат

Изобретение относится к технологии изготовления деталей из композиционных материалов. Предлагается новый способ изготовления каркаса из армирующих волокнистых материалов.

Известен типовой способ изготовления каркасов деталей из композиционного материала, заключающийся в укладке каркаса из армирующего волокнистого материала в матрицу и с последующей его пропиткой и полимеризацией (И.М.Буланов, В.В.Воробей. «Технология ракетных и аэрокосмических конструкций из композитных материалов», изд. МГТУ им. Н.Э.Баумана, Москва, 1998, стр.130-131). Основной недостаток способа - невозможность получения деталей сложной конфигурации без «свилей» - складок в армирующем волокнистом материале, следствием чего является пониженные прочностные характеристики композиционного материала в детали.

По совокупности признаков и достигаемым результатам ближайшим аналогом предлагаемого изобретения является патент США №3960236 (МПК: Е04В 1/99, 1974 г.), в котором изготовление узла летательного аппарата типа крыла включает изготовление обшивок и элементов силового набора, предусматривающее формирование их каркасов из волокнистого материала, пропитку связующим и последующую полимеризацию.

Согласно этому способу каркасы набирают методом послойного наложения волокнистого материала в оправки, после чего пропитывают связующим, устанавливают вместе с оправками между обшивками и скрепляют в местах их контакта путем прошивки волокнами и выполняют полимеризацию, после чего оправки извлекают из полученной панели (узла).

Приведенный способ имеет существенные недостатки, заключающиеся в следующем.

1. Указанный способ может быть использован только для изготовления элементов простой формы с возможностью извлечения оправок из них после полимеризации, что приводит к ограниченности его технологических возможностей.

2. Невозможность точной взаимной установки и скрепления нежестких каркасов обшивок и элементов силового набора в процессе их прошивки и полимеризации в сборке не обеспечивает получение изделий с геометрически точными размерами и формой, что отражается на снижении технических характеристик элементов, в том числе надежности. Как следствие, полученные этим способом детали при вибрационных нагрузках претерпевают разрушение по стыкам.

Задачей предлагаемого изобретения является расширение технологических возможностей изготовления деталей из композиционных материалов сложной конфигурации с повышением технических характеристик получаемых элементов конструкции, например увеличением прочности материала, за счет исключения «свилей» в армирующем каркасе, повышение ресурса эксплуатации и повышение надежности при вибрационных нагрузках.

Поставленная задача решается усовершенствованием способа изготовления каркасов деталей сложной конфигурации из композиционных материалов, исключающего появление «свилей» в армирующем каркасе.

Усовершенствование состоит в том, что формирование каркасов ведут в матрицах с протяженными сквозными щелями и перемычками в стенках матрицы, притягиванием каркасов технологическими петлями к перемычкам, прошивкой их волокнами через щели матриц, после чего технологические петли срезают, извлекают каркасы из матриц, пропитывают связующим, затем устанавливают изготовленные каркасы в формующие матрицы, создают давление прессования, температуру полимеризации, после чего извлекают каркасы из формующих матриц, проводят механическую обработку для получения окончательной конфигурации детали.

Формирование каркасов в матрицах с протяженными сквозными щелями с перемычками в стенках притягиванием каркасов технологическими петлями к перемычкам позволяет зафиксировать (закрепить) каркасы в матрицах. Последующая прошивка каркасов волокнами через щели матриц обеспечивает скрепление слоев сухого материала каркасов в состоянии, наиболее приближенном к положению слоев в готовом изделии.

Предлагаемый способ изготовления каркаса из армирующего материала детали летательного аппарата из композиционных материалов расширяет технологические возможности изготовления элементов конструкции, позволяет изготавливать детали сложной конфигурации и при этом повышает прочностные характеристики и надежность изготавливаемых деталей.

Перечень графических материалов:

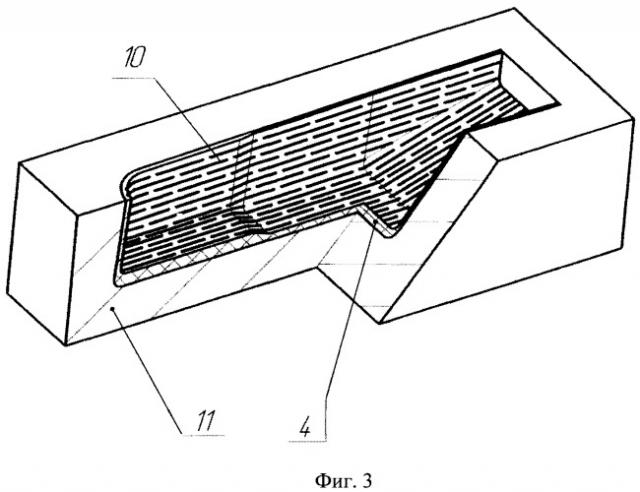

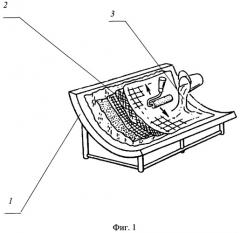

- фигура 1 - формирование каркасов в матрице;

- фигура 2 - формирование каркаса в матрице со щелями;

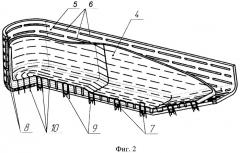

- фигура 3 - сформированный каркас в формующей матрице.

Изготовление каркасов из армирующих материалов деталей летательного аппарата из композиционного материала при традиционных методах происходит в следующей последовательности. В матрицу без щелевых прорезей 1 (фигура 1) послойно укладывается армирующий материал 2 и одновременно производится пропитка связующим 3, после чего создается давление прессование и температура, при которых происходит полимеризация связующего. Формирование каркасов 4 (фигура 2) в матрицу 5 со щелевыми сквозными щелями 6 с перемычками 7 в стенках 8 притягиванием каркасов 4 технологическими петлями 9 к перемычкам 7 с последующей прошивкой их волокнами 10 через щели 6 матриц 5 обеспечивает скрепление слоев сухого материала каркасов в состоянии, приближенном к положению слоев в готовом изделии. Затем технологические петли 9 срезают, извлекают каркасы 4 из матриц 5 со щелями 6, пропитывают их связующим, устанавливают в формующую матрицу 11 (фигура 3), выполняют операцию полимеризации, затем извлекают их из формующих матриц 11. При этом в процессе полимеризации используются известные способы создания давления прессования и прижима пропитанных связующим материалов каркасов 4 к матрицам 11, например, эластичным мешком.

При данном способе обеспечивается выполнение каркасов 4 с минимальными смещениями слоев волокнистого материала в них, исключение появления складок в армирующем каркасе и, как следствие, повышение прочностных характеристик деталей, повышение точности геометрической формы и конструкторских размеров. При этом в процессе полимеризации используются известные способы прижима пропитанных связующим материалов каркасов 4 к матрицам 11, например, эластичным мешком. После чего выполняют механическую обработку каркасов 4 с получением из них готовых деталей сложной конфигурации из композиционных материалов с повышенными требованиями к геометрической форме, конструкторским размерам и повышенными прочностными характеристиками.

Предложенный в данной заявке способ изготовления каркасов деталей из композиционных материалов успешно применяется в производстве при создании элементов конструкции летательных аппаратов и характеризуется по сравнению с ближайшим аналогом расширенными технологическими возможностями, возможностью изготовления деталей сложной конфигурации с повышенными характеристиками по надежности и прочности изготавливаемых узлов летательного аппарата.

Способ изготовления каркаса детали из армирующих волокнистых материалов, предусматривающий формирование каркаса в матрице пропиткой связующим и последующей полимеризацией, отличающийся тем, что формирование каркасов ведут в матрицах с протяженными сквозными щелями с перемычками в стенках, притягиванием каркасов технологическими петлями к перемычкам с последующей прошивкой их волокнами через щели матриц, после чего технологические петли срезают, извлекают каркасы из матриц со щелями, пропитывают связующим, устанавливают в формующие матрицы и выполняют полимеризацию.