Частицы соединений алунитного типа, способ их изготовления и их применение

Иллюстрации

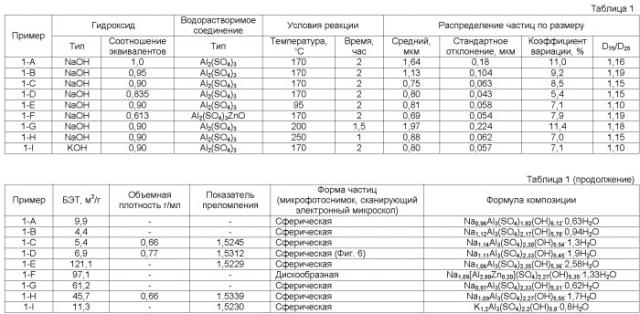

Показать всеЧастицы соединений алунитного типа, представленные следующей общей формулой (I) и имеющие особое значение для D75/D25, когда D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества частиц, и D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц на интегральной кривой распределения частиц по размеру, измеренное методом дифракции лазерных лyчeй:Ma[Al1-xM'x]3(SO4 2-)y(OH)z·mH2O (I), где М представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Na+ К+, NH4 + и Н2О+, М' представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Сu2+, Zn2+ Ni2+, Sn4+ Zr4+ и Тi4+, и a, m, х, у и z удовлетворяют условиям: 0,8≤а≤1,35, 0≤m≤5, 0≤х≤0,4, 1,7≤у≤2,5, и 4≤z≤7 соответственно. Частицы по настоящему изобретению имеют небольшой средний диаметр частиц, являются сферическими, дискообразными или гексагональными, и имеют чрезвычайно узкое распределение частиц по размеру. 9 н. и 12 з.п. ф-лы, 5 табл., 18 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к частицам соединений алунитного типа, к способу их изготовления и их применению. То есть, оно относится к частицам соединений алунитного типа, которые могут быть использованы в широком ряде областей, таких как строительство, продукты питания, полупроводники, электрофотография, медицинская помощь, лечебная косметика, химикаты, смолы, волокна, каучуки и другие области промышленности, и к способу их изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Типичный пример соединения алунитного типа представляет собой алунит. Природный алунит существует в виде квасцовой руды/квасцового камня в термальных отложениях и в корродированных кислотами зонах, образованных действующими вулканами и горячими источниками. Синтетический алунит используют в промышленности в качестве адсорбента, добавки к смолам, наполнителя или носителя. Известны следующие способы синтеза.

В описании настоящего изобретения, документы 1 - 6 означают следующее.

(1) документ 1: Kohno et al., «Magazine of Mineralogy», vol.20, Nos. 1 and 2, pp. 13-23, January and April, 1991;

(2) документ 2: Inoue et al., «Bulletin of the Japan Society of Chemistry», No. 2, pp. 156-162, 1985;

(3) документ 3: JP-A 64-11637;

(4) документ 4: JP-A 64-11638;

(5) документ 5: JP-A 2000-7326;

(6) документ 6: JP-A 6-122519.

Документ 1 раскрывает способ синтеза квасцового камня путем смешения сульфата алюминия, сульфата калия и сульфата натрия в заданном соотношении и путем их перемешивания при 100°С при атмосферном давлении в течение 48 часов.

Документ 2 раскрывает способ получения алунита, имеющего площадь удельной поверхности 200 - 240 м2/г, путем добавления сульфата калия и гидроксида калия к водному раствору сульфата алюминия с тем, чтобы довести соотношение К/Al до 5 и значение рН до 3,7, и путем кипячения с обратным холодильником получающейся в результате смеси в течение 3 часов. Сообщают, что алунит, полученный таким способом, содержит щелевидные поры диаметром 14 Å и шириной 30 Å, имеет адсорбционную способность по воде, эквивалентную адсорбционной способности силикагеля, и высокую адсорбционную способность по SO2 и NO, и хорошо адсорбирует кислотный краситель.

Способы получения, раскрытые в документах 3, 4 и 5, известны как средства изготовления алунитных соединений с низкой себестоимостью и высоким выходом.

Документ 3 раскрывает адсорбент алунитного типа, который имеет площадь удельной поверхности по БЭT-методу (площадь удельной поверхности, измеренная по адсорбции газа с применением метода Брункера, Эммета и Теллера) 280 м2/г или более и общий объем пор, имеющих диаметр 10 - 300 Å, 0,05 мл/г или более, и который представлен следующей формулой:

ММ'3(SO4)2(OH)6

в которой М представляет собой одновалентный катион, М' представляет собой Al или комбинацию Al и Fe(III).

Для синтеза адсорбента, документ 3 раскрывает способ кристаллизации соединения алунитного типа в виде слоистого кристалла, имеющего увеличенную площадь удельной поверхности путем поддерживания рН реакционного раствора при 4,0-4,4 в начале реакции и при не менее чем 3,8 во время реакции, когда сульфат алюминия или комбинацию сульфата алюминия и сульфата железа (III) подвергают термической реакции с избыточным количеством щелочного сульфата в водном растворителе, содержащем щелочной гидроксид.

Документ 4 раскрывает композицию адсорбента, которая имеет площадь удельной поверхности по БЭT-методу 300 м2/г или более и объем пор 0,1 мл/г или более и которая является гомогенной композицией, содержащей соединение в виде слоистого кристалла, имеющее химическую структуру, представленную формулой ММ'3(SO4)2(OH)6 (М представляет собой одновалентный катион, М' представляет Al или Fe(III)), и кристаллическую структуру алунитного или ярозитного типа, и 5-80 мас.% аморфного диоксида кремния или аморфного диоксида кремния-оксида алюминия (алюмосиликата), что рассчитано исходя из соединения в виде слоистого кристалла. Что касается способа получения композиции адсорбента, документ 4 раскрывает тот факт, что соединения в виде слоистых кристаллов алунитного или ярозитного типа могут быть кристаллизованы в соответствии с исходными материалами и со значением рН в течение реакции.

Документ 5 раскрывает гидроксисульфат алюминия и щелочного катиона, отдельно взятые частицы которого независимо друг от друга являются веретеновидными или сферическими и который представлен формулой MAl3(SO4)2(OH)6 (М представляет собой одновалентный щелочной металл или аммониевую группу) и задан своим химическим составом/структурой, который удовлетворяет условию 1,2 ≤ D25/D75 ≤ 2,0 (D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества, D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц, на интегральной кривой распределения частиц по размеру, исходя из объема, что измерено способом Колтера (Coulter method)), рентгенограммой, отличающейся от рентгенограммы алунита, значением рН 5% водной суспензии, площадью удельной поверхности по БЭT-методу и абсорбционной способностью по влаге (способностью поглощать влагу). Далее, документ 5 предлагает гидроксисульфат алюминия и щелочного катиона, который имеет идеальные параметры, такие как объемная плотность частиц, средний диаметр, рассчитанный, исходя из объема, узкость распределения частиц по размеру, соотношение геометрических размеров, показатель преломления и абразивное истирание, когда его добавляют в смолу. Что касается способа его изготовления, документ 5 раскрывает, что сульфат алюминия, сульфат щелочного металла или сульфат аммония и гидроксид алюминия подвергают гидротермальной обработке. Также документ 5 предлагает способ регулирования формы каждой частицы с достижением сферической или веретеновидной формы посредством содержания оксида алюминия в реакционной системе.

Соотношение D25/D75 частиц, фактически полученных в документе 5, находится в диапазоне 1,45 - 1,61.

Между тем, документ 6 раскрывает «частицы ярозита (сыпучие порошки на основе cодержащего воду аморфного оксида железа (III))», которые являются сферическими, имеют средний диаметр частиц 3 - 30 мкм, площадь удельной поверхности по БЭT-методу 150 - 300 м2/г и объемную плотность 0,7 - 1,1 г/мл и которые представлены формулой RFe3(SO4)2(OH)6 (R представляет собой K+, Na+, NH4 + и так далее), а также способ их синтеза. Документ 4 предлагает способ синтеза частиц ярозита путем пропускания кислородсодержащего газа через смесь водного раствора сульфата железа (II) и водного раствора сульфата щелочного металла или иона аммония для осуществления реакции окисления при температуре выше чем 45°С и ниже чем температура кипения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В документах 2 - 6 предполагают, что синтезированное соединение алунита может быть использовано в качестве добавки или наполнителя для смол и каучуков, в качестве адсорбента для компонентов запаха, в качестве носителя для красителей, и так далее. Вообще, при использовании в качестве добавки или наполнителя для смол и каучуков, часто необходимо иметь не только низкую абсорбционную способность в отношении влаги (способность поглощать влагу), кислотостойкость и высокую диспергируемость с тем, чтобы максимально подавлять ухудшение их механических свойств, таких как предел прочности при растяжении, но также прозрачность (общий коэффициент пропускания света становится больше, и матовость становится меньше по мере того, как уменьшается диаметр частиц), антиадгезивные свойства, скользящие свойства, и заданные форму частиц и однородность частиц по размеру (узкость распределения частиц по размеру) для наиболее плотной упаковки, в соответствии с целью их применения. Для того чтобы отвечать всем вышеупомянутым требованиям, необходимо, чтобы диаметр частиц был снижен, при этом диспергируемость в смоле должна поддерживаться постоянной, а также, чтобы заданные форма частиц и однородность частиц по размеру были обеспечены. Вышеупомянутые требования находятся в противоречии друг с другом. Когда для улучшения механических свойств и прозрачности уменьшают диаметр частиц, имеет место тенденция к возникновению вторичной агломерации, в связи с этим снижается диспергируемость в смоле или в каучуке, что вызывает ухудшение механических свойств, прозрачности и антиадгезивных свойств.

Далее, на рынке добавок в настоящий момент, часто являются востребованными частицы добавок, которые имеют заданную форму в соответствии с целью каждого применения. Например, требуется, чтобы наполнитель для герметиков полупроводников представлял собой сферическую мелкую частицу, в то время как для полиэфирной пленки, которая представляет собой основной материал для магнитофонной ленты, необходима дискообразная частица, подобная камням для игры в «до», или гексагональная частица, для предотвращения десорбции. Однако чрезвычайно трудно регулировать форму каждой частицы, и до сих пор еще не предложены частицы добавок, которые являются однородными по форме и размеру.

Документ 5 предлагает способ регулирования формы каждой частицы с достижением сферической или веретеновидной формы посредством содержания оксида алюминия в реакционной системе. Этот способ является несовершенным и также непрактичным и неэкономичным, так как гидроксид щелочного металла должен быть добавлен в качестве регулятора рН для стабилизации формы каждой частицы, в то время как рН измеряют через некоторые промежутки времени во время реакции. Документ 5 не относится к способу регулирования диаметра частиц и распределения частиц по размеру, которые являются важными параметрами. Частицы, имеющие заданную форму, раскрытые и фактически изготовленные в вышеупомянутом документе, имеют относительно большие диаметр частиц 2 мкм или более и соотношение D25/D75, отображающее однородность частиц по размеру, по меньшей мере, 1,45. Таким образом, частицы сильно отличаются по размеру и не могут отвечать вышеприведенным требованиям для добавок, используемых в смолах.

В приведенном выше документе 5, средний диаметр частиц (медианный диаметр) и узкость (Rs = D25/D75) интегральной кривой распределения частиц по размеру имеют значения, вычисленные исходя из объема, что измерено способом Колтера (способ электрического сопротивления). Значения среднего диаметра частиц и узкости (Rs), измеренные способом метода Колтера, не всегда совпадают между собой и отличаются от значений, полученных способом метода дифракции лазерных лучей. В последнее время для измерения среднего диаметра частиц и распределения частиц по размеру для мелких частиц способ метода дифракции лазерных лучей становится популярным, а способ метода Колтера является не подходящим для измерения мелких частиц, имеющих средний диаметр частиц 0,5 мкм или менее, особенно 0,2 мкм или менее. Поэтому, в настоящем изобретении средний диаметр частиц и распределение частиц по размеру для мелкой частицы измеряли способом метода дифракции лазерных лучей.

Документы 3, 4 и 6 полностью не раскрывают форму частиц, однородность частиц по размеру и способ обеспечения этих свойств. Смешиваемость, то есть, диспергируемость в смоле или сохранение механических свойств, таких как предел прочности при растяжении являются ненадежными. Особенно, документы 3 и 4 раскрывают способ получения частиц соединения алунита, имеющих большую площадь удельной поверхности по БЭT-методу, путем добавления избыточного количества сульфата щелочного металла. Однако частицы, полученные этим способом, имеют большой средний диаметр частиц и являются неоднородными по размеру.

Между тем, для того, чтобы использовать частицу в качестве адсорбента или носителя, абсорбционная способность по отношению к воде должна быть максимально доведена до минимума. В этом отношении, композиция, раскрытая в документе 2, имеет высокую абсорбционную способность по отношению к влаге, и ее адсорбционная способность по газу снижает высокую относительную влажность окружающей среды, посредством этого делая невозможным использование ее в качестве добавки для смол и каучуков. Адсорбенты и носители для промышленного применения часто используют в сильнокислотной среде, и в таком случае им необходимо быть кислотостойкими. В таких применениях, изменения кристаллической структуры носителя, связанные с адсорбцией в сильнокислотной среде, должны быть сведены до минимума. Однако, документы 3 - 6 совершенно умалчивают относительно кислотостойкости.

Первая задача настоящего изобретения заключается в том, чтобы получить мелкие частицы соединения алунитного типа, которые являются однородными по форме и размеру. Вторая задача настоящего изобретения заключается в том, чтобы получить частицы соединения алунитного типа, имеющие новую форму, которая была неизвестна, и однородность по форме. Третья задача настоящего изобретения заключается в том, чтобы получить частицы соединения алунитного типа, которые имеют отличные адсорбционную способность щелочного вещества, диспергируемость в смолах и каучуках и антиадгезивные свойства без потери своей функции в сильнокислотной среде, и не ухудшают физические свойства смол и каучуков даже в том случае, когда их добавляют в высокой плотности. Четвертая задача настоящего изобретения заключается в том, чтобы обеспечить адсорбент, композицию носителя, добавку к смолам и композицию смолы, содержащие вышеупомянутые частицы соединения алунитного типа.

Авторы настоящего изобретения провели исследования, чтобы преодолеть вышеприведенные недостатки синтезированных частиц соединения алунитного типа известного уровня техники, и получили неожиданный результат, заключающийся в том, что сферические мелкие частицы соединения алунитного типа, имеющие однородность частиц по размеру, которые до сих пор не существовали, могут быть синтезированы путем добавления водного раствора гидроксида натрия [NaOH] для обеспечения того, что фактическое соотношение становится 2,4-4,0, исходя из эквивалента щелочи (=[NaOH]/[Al2(SO4)3]=4), теоретически заданного следующей формулой (II), то есть соотношение эквивалентов щелочи становится приблизительно 0,6-1,0, когда теоретическое количество щелочи составляет 1, в известном способе синтезирования частиц соединения алунитного типа путем добавления водного раствора гидроксида натрия к раствору смеси сульфата алюминия [Al2(SO4)3] и сульфата натрия [Na2SO4] в качестве катализатора, и путем проведения реакции при нагревании, что раскрыто в документе 4.

| 3Al2(SO4)3 + 12NaOH → 2NaAl3(SO4)2(OH)6 + 5Na2SO4 | (II) |

Авторы настоящего изобретения дополнительно продолжили свои исследования на основе вышеупомянутого открытия и обнаружили, что не только сферические мелкие частицы соединения алунитного типа, но также дискообразные или гексагональные частицы соединения алунитного типа, которые не могут быть получены способом известного уровня техники и которые являются мелкими и однородными по форме, могут быть синтезированы посредством установки фактического соотношения 2,4-4,4, предпочтительно 3,2-4,0, исходя из теоретически заданного эквивалента щелочи (=[гидроксид щелочного металла]/Al2(SO4)3 (водорастворимое соединение) = 4), то есть соотношение эквивалентов щелочи, когда теоретическое количество щелочи составляет 1 - 0,6 - 1,1, когда частицы соединения алунитного типа синтезируют путем добавления водного раствора щелочного гидроксида, содержащего катион, имеющий радиус иона 0,8-1,5 Е, к раствору смеси соединения элемента на основе катиона, имеющего радиус иона менее чем 0,8 Å, и координационное число 6, которое является водорастворимым при рН 1-7, и сульфата предшествующего катиона, и путем проведения реакции при нагревании. Когда в качестве соединения элемента на основе катиона, имеющего радиус иона менее чем 0,8 Å и координационное число 6, используют сильнокислотное вещество, такое как титанат, которое является водорастворимым при рН 1-7, то соотношение эквивалентов щелочи может составлять 0,6-1,2.

Частицы соединения алунита, полученные в настоящем изобретении, представлены следующей химической формулой.

Ma[Al1-xM'x]3(SO4 2-)y(OH)z·mH2O

В вышеупомянутой формуле, М представляет собой, по меньшей мере, один катион, имеющий радиус иона 0,8-1,5 Е, предпочтительно, по меньшей мере, один катион, выбранный из группы, состоящей из Na+, K+, NH4 + и H3O+. M' представляет собой катион, имеющий радиус иона менее чем 0,8 Å и координационное число 6, предпочтительно, по меньшей мере, один катион металла, выбранный из группы, состоящей из Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+.

a, m, x, y и z удовлетворяют условиям: 0,8 ≤ а ≤ 1,35, 0 ≤ m ≤5, 0 ≤ х ≤ 0,4, 1,7 ≤ y ≤ 2,5, и 4 ≤ z ≤ 7, предпочтительно 0,9 ≤ а ≤ 1,2, 0 ≤ m ≤ 2, 0 ≤ x ≤ 0,3, 1,8 ≤ y ≤ 2,4, и 5,2 ≤ z ≤ 6,2 соответственно.

Авторы настоящего изобретения также обнаружили, что частицы соединения алунитного типа, имеющие заданную форму частиц в соответствии с типом вышеупомянутого М', могут быть получены путем оптимизации способа синтеза, что будет описано в дальнейшем в этом документе, то есть не только сферические, но также дискообразные или гексагональные частицы соединения алунитного типа могут быть получены посредством подбора М'.

В соответствии с настоящим изобретением, получают следующие частицы соединения алунитного типа, способ их изготовления и их применение.

(1) Частицы соединений алунитного типа, которые представлены следующей общей формулой (I) и которые имеют узкость распределения частиц по размеру Ds (=D75/D25) 1 - 1,4, когда D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества частиц, D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц на интегральной кривой распределения частиц по размеру, что измерено способом дифракции лазерных лучей, и сферическую форму частиц.

| Ma[Al1-xM'x]3(SO4 2-)y(OH)z·mH2O | (I) |

(М представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Na+, K+, NH4 + и H3O+, M' представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, и a, m, x, y и z удовлетворяют условиям: 0,8 ≤ а ≤ 1,35, 0 ≤ m ≤5, 0 ≤ х ≤ 0,4, 1,7 ≤ y ≤ 2,5, и 4 ≤ z ≤ 7, соответственно).

(2) Частицы соединений алунитного типа в соответствии с (1), которые имеют узкость распределения частиц по размеру Ds (=D75/D25) 1 - 1,3.

(3) Частицы соединений алунитного типа в соответствии с (1), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,2-6 мкм.

(4) Частицы соединений алунитного типа в соответствии с (1), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,3 - 2 мкм.

(5) Частицы соединений алунитного типа, которые представлены следующей общей формулой (I) и которые имеют дискообразную или гексагональную форму частиц.

| Ma[Al1-xM'x]3(SO4 2-)y(OH)z·mH2O | (I) |

(М представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Na+, K+, NH4 + и H3O+, M' представляет собой, по меньшей мере, один катион, выбранный из группы, состоящей из Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, и a, m, x, y и z удовлетворяют условиям: 0,8 ≤ а ≤ 1,35, 0 ≤ m ≤5, 0 ≤ х ≤ 0,4, 1,7 ≤ y ≤ 2,5, и 4 ≤ z ≤ 7 соответственно.)

(6) Частицы соединений алунитного типа в соответствии с (5), которые имеют узкость распределения частиц по размеру Ds (=D75/D25) 1 - 1,8, когда D25 представляет собой диаметр частиц, количество которых составляет 25% от общего количества частиц, и D75 представляет собой диаметр частиц, количество которых составляет 75% от общего количества частиц на интегральной кривой распределения частиц по размеру, что измерено способом дифракции лазерных лучей.

(7) Частицы соединений алунитного типа в соответствии с (5), которые имеют узкость распределения частиц по размеру Ds (=D75/D25) 1,01 - 1,7.

(8) Частицы соединений алунитного типа в соответствии с (5), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,2 - 10 мкм.

(9) Частицы соединений алунитного типа в соответствии с (5), которые имеют средний второй диаметр частиц, измеренный способом дифракции лазерных лучей, 0,3 - 5 мкм.

(10) Частицы соединений алунитного типа в соответствии с (1) или (5), которые несут на поверхности продукт гидролиза, по меньшей мере, одной соли металла, выбранного из группы, состоящей из Сu, Zn, Ni, Sn, Zr и Ti.

(11) Частицы соединений алунитного типа в соответствии с (1) или (5), которые имеют соотношение геометрических размеров, представленное соотношением короткого диаметра S к длинному диаметру L каждой частицы, 0,6 - 1,0 на микрофотоснимке, полученном на сканирующем электронном микроскопе.

(12) Частицы соединений алунитного типа в соответствии с (1) или (5), поверхность которых обрабатывают, по меньшей мере, одним агентом для обработки поверхности, выбранным из группы, состоящей из высших жирных кислот, анионного поверхностно-активного вещества, фосфата, агента образования связи и сложного эфира многоатомного спирта и жирной кислоты.

(13) Способ изготовления частиц соединений алунитного типа, включающий стадии добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4 + и H3O+, при исключении Н3О+, к раствору смеси соединения элемента на основе, по меньшей мере, одного катиона, выбранного из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+ и Zr4+, при включении Al3+ в качестве существенного компонента, которое является водорастворимым при рН 1 - 7, и сульфата вышеприведенного катиона, выбранного из второй группы, для обеспечения того, что соотношение эквивалентов щелочи становится 0,6 - 1,1, и проведения реакции при нагревании.

(14) Способ изготовления частиц соединений алунитного типа, включающий стадии добавления раствора гидроксида, по меньшей мере, одного катиона, выбранного из группы (вторая группа), состоящей из Na+, K+, NH4 + и H3O+, при исключении Н3О+, к раствору смеси соединений элементов на основе, по меньшей мере, двух катионов, выбранных из группы (первая группа), состоящей из Al3+, Cu2+, Zn2+, Ni2+, Sn4+, Zr4+ и Ti4+, при включении Al3+ и Ti4+ в качестве существенных компонентов, которые являются водорастворимыми при рН 1 - 7, и сульфата вышеприведенного катиона, выбранного из второй группы, для обеспечения того, что соотношение эквивалентов щелочи становится 0,6 - 1,2, и проведения реакции при нагревании.

(15) Способ изготовления частиц соединений алунитного типа в соответствии с (13) или (14), где раствор гидроксида добавляют для обеспечения того, что соотношение эквивалентов щелочи становится 0,7 - 0,9, и реакцию проводят при нагревании.

(16) Способ изготовления частиц соединений алунитного типа в соответствии с (13) или (14), где реакцию проводят при нагревании при 90 - 250°С.

(17) Добавка к смоле, которая содержит частицы соединений алунитного типа (1) или (5).

(18) Композиция смолы, которая содержит частицы соединений алунитного типа (1).

(19) Композиция адсорбента, которая содержит частицы соединений алунитного типа (1) или (5).

(20) Носитель для красителя, который содержит частицы соединений алунитного типа (1) или (5).

(21) Поглотитель ультрафиолетового излучения, который содержит частицы соединений алунитного типа (1) или (5).

Эффект изобретения

Первый эффект настоящего изобретения заключается в том, что могут быть обеспечены способ изготовления частиц соединения алунитного типа, имеющих заданную форму и заданный размер частиц для каждого применения, и композиция носителя с низкой себестоимостью, высокой воспроизводимостью и с высоким выходом.

Второй эффект настоящего изобретения заключается в том, что могут быть обеспечены частицы соединения алунитного типа, которые являются небольшими по размеру и однородными по форме и размеру частиц и которые имеют высокую диспергируемость, низкую абсорбционную способность по отношению к влаге и кислотостойкость, и композиция носителя.

Третий эффект настоящего изобретения заключается в том, что могут быть обеспечены добавка для смол и каучуков, которая имеет высокую диспергируемость даже в том случае, когда ее добавляют в смолу или каучук и которая может обеспечить антиадгезивные свойства, кислотостойкость и другие свойства без ухудшения физических свойств, таких как прозрачность (светопроницаемость) и предел прочности при растяжении, и композиция носителя.

Четвертый эффект настоящего изобретения заключается в том, что может быть обеспечен адсорбент, который имеет высокую диспергируемость и который не претерпевает снижение адсорбционной/несущей способностей даже в среде с высокой относительной влажностью или в сильнокислотной среде.

В соответствии с настоящим изобретением, обеспечивают частицы соединений алунитного типа, которые являются небольшими по размеру и однородными по размеру и форме частиц, имеют низкую абсорбционную способность по отношению к влаге и могут быть добавлены в смолы и каучуки, способ их изготовления и их применение. Частицы соединений алунитного типа настоящего изобретения могут быть преимущественно применены во многих областях, таких как добавки к цементу и ускорители отверждения; добавки к пищевым продуктам и вспомогательные средства для фильтрации сброженных пищевых продуктов, таких как пиво и соевый соус; добавки и носители для химикатов для сельского хозяйства и добавки для пленок для сельского хозяйства; добавки для герметиков полупроводников и добавки для термостойкой керамики; тонеры для электрофотографии, внешние добавки для тонеров, очищающие/осветляющие средства и носители для двухкомпонентных тонеров; добавки и носители для лекарственных препаратов; добавки для косметических средств, дезодорантов, противогрибковых препаратов, для средств, предотвращающих образование плесени, для препаратов, предотвращающих образование водоросли, и их носители; носители и добавки для красителей и пигментов; катализаторы; волоконные дезодоранты, окрашивающие вспомогательные средства для каучуков и смол, скрепляющие покрытия, носители для термокондуктометрических материалов, носители для магнитных материалов, носители для материалов, обеспечивающих проводимость, носители для поглотителей электромагнитных волн, антиадгезивные агенты и другие добавки; добавки для стекла и пенообразующие вещества для повторного использования стеклянного боя; другие абразивные материалы, стандартные частицы для корректирующего оборудования, спейсеры для жидкокристаллических панелей, поглотители ультрафиолетового и инфракрасного излучения, реагенты для обработки радиоактивных отходов, адсорбенты веществ, загрязняющих окружающую среду, и летучих органических компонентов (VOC), и так далее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой график, показывающий зависимость между соотношением эквивалентов щелочи и средним диаметром частиц или D75/D25, когда температура реакции составляет 95°С в синтезе частиц соединений алунитного типа;

Фиг.2 представляет собой график, показывающий зависимость между соотношением эквивалентов щелочи и средним диаметром частиц или D75/D25, когда температура реакции составляет 170°С в синтезе частиц соединений алунитного типа;

Фиг.3 показывает зависимость между температурой гидротермальной реакции и выходом частиц соединения алунитного типа в том случае, когда соотношение эквивалентов щелочи составляет 1,0 и 0,9 в синтезе частиц соединения алунитного типа;

Фиг.4 показывает зависимость между температурой гидротермальной реакции и средним вторым диаметром частиц соединения алунитного типа в том случае, когда соотношение эквивалентов щелочи составляет 1,0 в синтезе частиц соединения алунитного типа;

Фиг.5 представляет собой рентгенограмму сферических частиц соединения алунитного типа из Примера 1-А;

Фиг.6 представляет собой микрофотоснимок сферических частиц из Примера 1-D, полученный на сканирующем электронном микроскопе;

Фиг.7 представляет собой микрофотоснимок гексагональных частиц из Примера 2-С, полученный на сканирующем электронном микроскопе;

Фиг.8 представляет собой микрофотоснимок дискообразных частиц из Примера 1-К, полученный на сканирующем электронном микроскопе;

Фиг.9 представляет собой диаграмму распределения частиц по размеру для частиц соединения алунитного типа из Примера 1-Е (горизонтальная ось показывает диаметр частиц, продольная ось с левой стороны показывает процентное содержание (%: рассчитанное исходя из общего количества частиц, представленное горизонтальной линией), и продольная ось с правой стороны показывает суммарное процентное содержание (%: исходя из общего количества частиц, представленное ломаной линией));

Фиг.10 представляет собой диаграмму дифференциального термического анализа для частиц соединения алунитного типа из Примера 1-D;

Фиг.11 представляет собой график, показывающий зависимость между температурой и элюированием, когда частицы соединения алунитного типа из Примера 1-D погружают в кислотный раствор;

Фиг.12 показывает ИК-спектр частиц соединения алунитного типа из Примера 1-D (горизонтальная ось показывает длину волны (см-1) и вертикальная ось показывает коэффициент пропускания (%));

Фиг.13 представляет собой спектр отражения излучения в ультрафиолетовой - видимой областях спектра для частиц соединения алунитного типа из Примеров 2-А, 2-С и 2-D (горизонтальная ось показывает длину волны (нм), и вертикальная ось показывает коэффициент отражения (%));

Фиг.14 представляет собой микрофотоснимок гексагональных частиц из Примера 1-Q, полученный на сканирующем электронном микроскопе;

Фиг.15 представляет собой диаграмму распределения частиц по размеру для частиц соединения алунитного типа, полученных в Примере 1-Q;

Фиг.16 представляет собой микрофотоснимок, полученный на сканирующем электронном микроскопе для частицы соединения алунитного типа, несущей диоксид титана, полученной в Примере 10;

Фиг.17 представляет собой диаграмму распределения частиц по размеру для частиц соединения алунитного типа, несущих диоксид титана, полученных в Примере 10; и

Фиг.18 представляет собой спектр отражения излучения в ультрафиолетовой - видимой областях спектра для частиц соединения алунитного типа, несущих диоксид титана, полученных в Примере 10.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В дальнейшем в этом документе будут подробно описаны частицы соединений алунитного типа и способы их изготовления настоящего изобретения.

Что касается формы частиц соединений алунитного типа, которая раскрыта в вышеупомянутом документе 5, то веретеновидные и сферические частицы соединений алунитного типа известны. В соответствии с настоящим изобретением обеспечивают частицы соединений алунитного типа, которые имеют более гладкую поверхность и намного более узкое распределение частиц по размеру (D75/D25), чем эти частицы, то есть однородность частиц по размеру и сферическую форму или новую форму, такую как дискообразную или гексагональную форму. Частицы настоящего изобретения, имеющие новую форму, отличаются тем, что они являются мелкими и однородными по форме и размеру частиц. Кроме того, частицы настоящего изобретения имеют низкую когезионную способность и высокую диспергируемость, независимо от их формы, несмотря на то, что они имеют небольшой размер. Вышеупомянутый признак формы частиц соединений алунитного типа настоящего изобретения можно понять из Фиг.6-8, прилагаемых к этому документу.

Фиг.6-8 представляют собой микрофотоснимки, полученные на сканирующем электронном микроскопе для частиц, полученных в Примерах настоящего изобретения. Сферические частицы показаны на Фиг.6, гексагональные частицы показаны на Фиг.7 и 14, и дискообразные частицы показаны на Фиг.8.

В качестве меры для уточняющего описания формы каждой частицы существуют округлость и сферичность Уаделла (Wadell's), которые использовали в области порошковой промышленности.

Сферичность Уаделла «s» определяют следующим образом.

s = (площадь поверхности шарика, имеющего такой же объем, как частица)/(площадь поверхности частицы)

Когда значение «s» становится ближе к «1», частица является более сферической.

Округлость Уаделла «с» определяют следующим образом.

с = (длина окружности круга, имеющего такую же площадь, как площадь проекции частицы)/(длина окружности площади проекции частицы).

Когда значение «с» становится ближе к «1», частица является более круглой.

Сферическая форма частицы в настоящем изобретении означает, что частица может быть похожа на шарик на микрофотоснимке, полученном на сканирующем электронном микроскопе, предпочтительно, что вышеупомянутая сферичность Уаделла «s» удовлетворяет условию 0,95 ≤ s ≤ 1.

Гексагональная форма частицы в настоящем изобретении означает, что на микрофотоснимке, полученном на сканирующем электронном микроскопе, частица похожа не только на плоский эквигексагональный брусок, но также на деформированный гексагон. Округлость Уаделла «с» изображения частицы в проекции, когда смотрят в направлении сверху от поверхности или в направлении снизу от поверхности, удовлетворяет условию 0,88 ≤ с < 0,95, и соотношение «b» ее толщины к (максимальной длине диагональной линии гексагона) предпочтительно удовлетворяет условию 0,05 ≤ b ≤ 0,8, более предпочтительно 0,1 ≤ b ≤ 0,6.

Дискообразная форма частицы в настоящем изобретении означает, что частица похожа на плоский стержень/столбик на микрофотоснимке, полученном на сканирующем электронном микроскопе. Округлость Уаделла «с» изображения частицы в проекции, когда смотрят в направлении сверху от поверхности или в направлении снизу от поверхности, удовлетворяет условию 0,95 ≤ с ≤ 1, и соотношение «d» ее толщины к (более длинному диаметру круга) предпочтительно удовлетворяет условию 0,05 ≤ d ≤ 0,8, более предпочтительно 0,1 ≤ d ≤ 0,6.

Когда частица является дискообразной или гексагональной, углы, образующие форму, могут быть острыми или закругленными.

В настоящем изобретении, термин «соотношение геометрических размеров» означает соотношение короткого диаметра (минимальный диаметр) к длинному диаметру (максимальный диаметр) для сферической частицы или соотношение короткого диаметра (минимальный диаметр или длина минимальной диагональной линии) к длинному диаметру (максимальный диаметр или длина максимальной диагональной линии) для изображения гексагональной или дискообразной частицы в проекции, когда смотрят в направлении сверху от поверхности или в направлении снизу от поверхности. Соотношение геометрических размеров для частицы соединения алунитного типа настоящего изобретения предпочтительно удовлетворяет условию 0,6 ≤ соотношение геометрических размеров ≤ 1,0.

В соответствии с настоящим изобретением, частицы соединения алунитного типа могут быть обеспечены в сферической, гексагональной или дискообразной форме соответственно применению и цели, и диаметр частиц может быть регулируемым так, как описано выше. То есть, что касается формы, могут быть обеспечены частицы соединения алунитного типа, имеющие оптимальную форму. Например, их обеспечивают в сферической форме, когда применяют в качестве антиадгезива, в сферической, гексагональной или дискообразной форме, когда применяют в качестве наполнителя для эпоксидных герметиков для полупроводников, или в сферической форме, когда применяют в ка