Способ получения многовыводного паяного соединения

Иллюстрации

Показать всеИзобретение относится к технике соединения разнородных материалов, в частности к обеспечению герметичного спая стекла с титановым сплавом и коваром одновременно при изготовлении гермовводов крышек батарей химических источников тока. Технический результат изобретения заключается в улучшении качества сборки, исключении контакта стеклянной детали с графитом оснастки, повышении качества проведения процесса пайки, повышении надежности металлостеклянных спаев. Перед пайкой стеклянную деталь фиксируют в отверстии охватывающей металлической детали с нанесенной пленкой раствора оксида бора в метаноле. После пайки соединение проверяют на герметичность. При обнаружении негерметичности на торцевую поверхность соединения наносят раствор оксида бора в метаноле с дальнейшим нагревом до температуры пайки в среде аргона, выдержкой при этой температуре и охлаждением до комнатной температуры. Стеклянную деталь фиксируют в отверстии охватывающей металлической детали с нанесенной пленкой раствора оксида бора в метаноле с соблюдением радиального зазора (0,025-0,1) мм. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике соединения разнородных материалов, в частности к обеспечению герметичного спая стекла с титановым сплавом и коваром одновременно при изготовлении гермовводов крышек батарей химических источников тока.

Из патентов (п. США № 3803875 «Способ формирования герметичных уплотнений между титаном и стеклом», С03С 27/00, 16.04.1974, з. РФ № 93039144/33 «Состав для пайки титана и его сплавов со стеклом и стеклотитановое паяное изделие», С03С 27/04, 10.03.1997) известны способы получения герметичных спаев титанового сплава со стеклом, заключающиеся в том, что титановый сплав предварительно покрывают специальным составом, нагревают до температуры плавления нанесенного состава, охлаждают, затем производят сборку узла, нагревают до расплавления стекла, выдерживают при этой температуре и охлаждают полученное соединение.

Недостатком этих способов является то, что они эффективны при пайке узлов, конструкция которых позволяет наносить составы на поверхности простых конструкций, не соприкасающиеся в процессе нагревания с оправками и приспособлениями. Для сложных или вертикальных поверхностей конструкций, а также для конструкций, имеющих большое количество отверстий под пайку, невозможно равномерное нанесение специального состава, а оплавление специального состава по всей поверхности сопряжено с возможностью спаивания его с материалом оправок.

Из авторских свидетельств (а.с. № 1385497 «Способ диффузионной сварки стекла молибденовой группы со сталью или коваром», С03С 27/02, 19.08.86, а.с. № 1482118 «Способ получения спая стекла с титаном», С03С 27/04, 09.10.86) известны способы соединения стекла с металлом с использованием графитовой оснастки для обеспечения качественного проведения процесса пайки.

Недостатком этих способов является сложный процесс соединения металла со стеклом, использование специального оборудования для нанесения или образования промежуточного слоя между металлом и стеклом. При этом в процессе эксплуатации графитовой оснастки происходит выгорание графита, изменение размеров посадочных мест, отверстий в оснастке. Соприкосновение графита со стеклом ухудшает электрические характеристики соединения, т.к. приводит к замыканию металлических деталей гермовводов через остатки графита на поверхности изолятора. Также возможно схватывание графита со стеклом, тогда извлечение изделия из оснастки приводит к ее разрушению или к повреждению изолятора.

Наиболее близким по технической сущности к изобретению является способ изготовления разъемов (В.К.Мякин, Г.П.Журавлев, Л.Н.Лысенок. Разработка вакуумно-плотных спаев стекол С48-1 и С48-2 с титановыми сплавами с применением бороксидного подслоя. - Электронная техника. Сер. Материалы, 1984, вып.2, с.50-53), где корпус разъема - сплав ОТ4, вводы - сплав 29НК, в качестве диэлектрика применены стеклотаблетки промышленных типоразмеров из стекол С48-1 и С48-2. Пайка проводилась по бороксидному слою, нанесенному на сплав ОТ4 при температуре (880-900)°С, выдержка при температуре пайки 30 минут. Нагрев проводили в печи типа СНОЛ в контейнере из кварцевого стекла, через который прокачивался аргон.

При использовании данного способа в наших опытах для изготовления крышек (корпус крышки - сплав ВТ 1-0, вводы - сплав 29НК, изолятор ВК94-1), имеющих двадцать гермовводов, выход годных изделий зачастую составлял 50%. Негерметичность хотя бы 1 гермовывода делает изделие негодным.

Другим недостатком получения крышек таким способом является трудность при ремонте крышки из-за негерметичности одного из двадцати гермовводов или сразу нескольких. Для ремонта крышки необходимо извлечь гермоввод из посадочного отверстия, применив специальное оборудование и оснастку, потом повторить процесс пайки. В результате ремонт крышки превращается в трудоемкую операцию.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение надежности, качества спая стекла с титаном и коваром и одновременно упрощение технологии изготовления этого соединения.

Технический результат, достигаемый при использовании заявляемого способа, следующий:

- улучшается качество сборки, исключается контакт стеклянной детали с графитом оснастки;

- повышается качество проведения процесса пайки;

- повышается надежность металлостеклянных спаев, при которой получается почти стопроцентный выход годных изделий.

Для решения поставленной задачи представлен способ получения многовыводного паяного соединения, полученного с помощью промежуточного слоя из раствора оксида бора в метаноле, путем сборки узлов гермовводов из токовводов и охватывающих стеклянных и металлических деталей, с последующей пайкой. Перед пайкой стеклянную деталь фиксируют в отверстии охватывающей металлической детали с нанесенной пленкой раствора оксида бора в метаноле. После пайки соединение проверяют на герметичность, при обнаружении негерметичности на торцевую поверхность соединения наносят раствор оксида бора в метаноле с дальнейшим нагревом до температуры пайки в среде аргона, выдержкой при этой температуре и охлаждением до комнатной температуры. Стеклянную деталь фиксируют в отверстии охватывающей металлической детали с нанесенной пленкой раствора оксида бора в метаноле с соблюдением радиального зазора (0,025-0,1) мм. Пайку проводят в среде аргона при температуре (900+-10)°С, выдерживают при этой температуре 20-30 минут и охлаждают. Стеклянную деталь фиксируют буртиком на поверхности отверстия охватывающей металлической детали или буртиком, расположенным на токовводе.

Использование промежуточного слоя на поверхности сплава ВТ 1-0 для спаивания со стеклом С52-1 является недостаточным условием для получения надежного герметичного соединения при изготовлении многовыводных изделий. Чтобы получить герметичное соединение сплава ВТ1-0 со стеклом С52-1, необходимо приблизить паяемые поверхности на расстояние, достаточное для образования межмолекулярных связей в каждом гермовводе многовыводного изделия. Опытным путем установлен оптимальный радиальный зазор между поверхностью стеклоприпоя (стекло С52-1) и паяемой поверхностью металлической охватывающей детали (титановый сплав ВТ1-0) - (0,025-0,1) мм. Пайку осуществляют в атмосфере аргона при температуре (900+-10)°С с выдержкой при этой температуре (20-30) минут. Паяное соединение проверяют на герметичность. При обнаружении негерметичности исправить этот дефект можно повторной пайкой, но и повторение процесса пайки не всегда приводит к устранению вышеупомянутого дефекта. Для решения проблемы исправления негерметичности паяного соединения предлагается нанести раствор оксида бора в метаноле на торцевую поверхность соединения с дальнейшим нагревом до температуры пайки (900+-10)°С, выдержкой при этой температуре 20-30 минут и охлаждением.

Предложенный способ повышения надежности многовыводного соединения обеспечивает создание таких условий, при которых:

- соблюдение зазора между титановым сплавом и стеклоприпоем при сборке создает во время пайки условия для образования в контактной зоне стекла и титанового сплава слоя продуктов взаимодействия титана, элементов лигатуры, борного ангидрита и стекла, т.е. образование герметичного и прочного спая титанового сплава со стеклом;

- сохраняются прочностные и пластические характеристики на уровне исходных в случае исправления дефекта негерметичности повторным нагревом до температуры пайки, выдержкой при этой температуре и охлаждением.

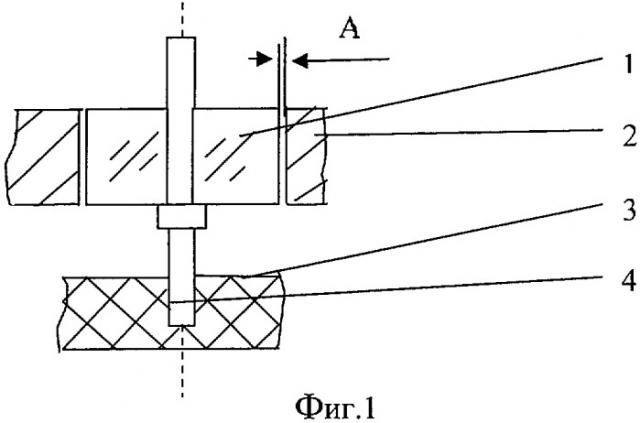

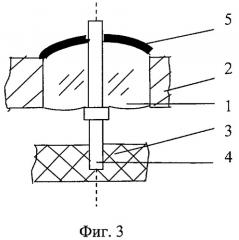

На фиг.1 показана схема паяного соединения, в котором стеклянную деталь фиксируют буртиком, расположенным на токовводе, на фиг.2 показана схема паяного соединения, в котором стеклянную деталь фиксируют буртиком на поверхности отверстия охватывающей металлической детали, на фиг.3 показана схема паяного соединения с нанесенным раствором оксида бора в метаноле на торцевую поверхность соединения.

1 - стеклянная деталь (изолятор),

2 - металлическая деталь,

3 - графитовая оправка,

4 - токоввод,

5 - нанесенный на торцевую поверхность раствор оксида бора в метаноле.

Примером осуществления способа является изготовление гермовводов в корпусах крышек батарей ампульных химических источников тока.

В качестве материала изоляторов использовали стекло С52-1 (1). Токовводы изготавливали из сплава 29НК (4). Материал крышек - титановый сплав ВТ 1-0 (2). Отверстие под спай в крышке покрывали слоем раствора оксида бора в метаноле. Производили оплавление слоя раствора оксида бора в метаноле при температуре 600°С и охлаждение до комнатной температуры. Спаиваемые детали собирали на графитовой оправке (3) с соблюдением радиального зазора А между поверхностью охватывающей титановой детали и поверхностью стеклоприпоя (стеклянная таблетка промышленных типоразмеров) - (0,025-0,1) мм. Далее проводили процесс нагрева в печи до температуры пайки (900+-10)°С в атмосфере проточного аргона с выдержкой при этой температуре 20-30 минут. Качество полученных спаев проверяли по электрическим характеристикам (изоляция должна выдерживать напряжение 500 В и 1кВ) и на герметичность (1·10-5 см3·атм./с). При обнаружении негерметичности крышки на торцевую поверхность негерметичных гермоввводов наносили раствор оксида бора в метаноле (5) с дальнейшим нагревом до температуры пайки в среде аргона, выдержкой при этой температуре и охлаждением.

Предложенный способ повышения надежности металлостеклянных спаев (сплав ВТ1-0+стеклоприпой С52-1+сплав 29НК) позволял получить практически стопроцентный выход годных изделий.

Предложенный способ характеризуется простотой выполнения, не требует специального оборудования и оснастки, особенно эффективен для многовыводных крышек, корпусов.

1. Способ получения многовыводного паяного соединения, полученного с помощью промежуточного слоя из раствора оксида бора в метаноле, путем сборки узлов гермовводов из токовводов и охватывающих стеклянных и металлических деталей с последующей пайкой, отличающийся тем, что перед пайкой стеклянную деталь фиксируют в отверстии охватывающей металлической детали с нанесенной пленкой раствора оксида бора в метаноле, после пайки соединение проверяют на герметичность, при обнаружении негерметичности на торцевую поверхность соединения наносят раствор оксида бора в метаноле с дальнейшим нагревом до температуры пайки в среде аргона, выдержкой при этой температуре и охлаждением до комнатной температуры, причем стеклянную деталь фиксируют в отверстии охватывающей металлической детали с нанесенной пленкой раствора оксида бора в метаноле с соблюдением радиального зазора 0,025-0,1 мм.

2. Способ по п.1, отличающийся тем, что пайку проводят в среде аргона при температуре (900±10)°С, выдерживают при этой температуре 20-30 мин и охлаждают.

3. Способ по п.1, отличающийся тем, что стеклянную деталь фиксируют буртиком на поверхности отверстия охватывающей металлической детали или буртиком, расположенным на токовводе.