Реактор для получения синтез-газа

Иллюстрации

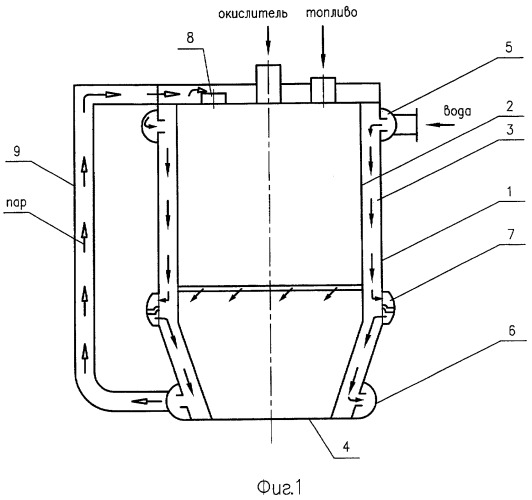

Показать всеИзобретение относится к области химического машиностроения, а именно к установкам для получения синтез-газа из углеродсодержащего сырья. Реактор включает корпус 1 с водяной магистралью и с двухслойными металлическими водоохлаждаемыми стенками 2 и внутренней полостью 3, горелку 8 для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса 1, патрубок 4 для отвода газа, расположенный в нижней части корпуса. В корпусе 1 выполнены кольцевые коллекторы 5 и 6, один из которых расположен в верхней части корпуса 1 и присоединен к водяной магистрали, а другой расположен в нижней части корпуса 1 и присоединен трубопроводом к горелке 8. Корпус 1 дополнительно снабжен, например, одним поясом завесы 7, выполненным в виде кольцевого щелеобразного канала с реданами, и соединен с внутренней полостью, расположенной между двухслойными металлическими водоохлаждаемыми стенками. Изобретение позволяет снизить расход топлива установки газогенерации, улучшить экологические показатели и повысить качество получаемого синтез-газа. 2 ил.

Реферат

Изобретение относится к области химического машиностроения, а именно к установкам для получения синтез-газа из углеродного сырья. Изобретение может быть использовано в химической, нефтехимической, энергетической и других смежных отраслях промышленности для переработки углеводородного сырья с получением синтез-газа, используемого для энергетических и технологических целей.

Известен “Газификатор углеродсодержащего сырья” по патенту РФ №2237079, кл. С10J 3/20, включающий вертикальную камеру газификации, горелку с патрубками для подачи углеродсодержащего сырья и кислородсодержащего газа, коллектор для подвода водяного пара, форсунки для подачи пылевидного углеродосодержащего сырья, трубу для отвода продуктов газификации, камеру шлакоудаления, он также снабжен устройством блока, состоящего из горелки, размещенной в центре блока над камерой газификации, и из форсунок блока, расположенных вокруг горелки по периферии блока над камерой газификации, при этом камера газификации оборудована в верхней части полости зоной окисления, а в нижней части зоной восстановления, расположенной над камерой шлакоудаления, причем соотношение высот зоны окисления к зоне восстановления составляет 1:1-2:5.

В указанном реакторе применен корпус, футерованный изнутри теплоизоляционной кладкой.

Недостатком данного устройства является недостаточная защита реактора, футерованного теплоизоляционной кладкой, от влияния высоких температур, что снижает надежность конструкции и ограничивает возможность повышения температуры для проведения процессов газификации. Наличие теплоизоляционной кладки внутри реактора усложняет его монтаж и требует периодических остановок реактора для замены теплоизоляционной кладки.

Наиболее близким к предлагаемому изобретению, принятым за прототип, является “Газификатор вертикального типа для получения синтез-газа” по патенту РФ №2052492, кл. С10J 3/00, 3/54, включающий корпус, горелку для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубки для отвода шлака и газа в нижней части корпуса, а также корпус дополнительно снабжен тангенциально расположенными соплами, установленными в 3-10 ярусов по высоте реактора на расстоянии между ярусами 0,5-5 диаметров аппарата.

В указанном реакторе применен корпус без футеровки с двухслойными водоохлаждаемыми металлическими стенками, причем часть воды подается на охлаждение стенок, а другая часть воды независимо подается через сопла на внутреннюю поверхность стенок реактора, образуя пленочную завесу.

Недостатком указанного устройства являются непроизводительные теплопотери от сброса нагретой воды, используемой для охлаждения металлических стенок. Утилизация тепла требует дополнительных технологических устройств и может неблагоприятно влиять на микроклимат вокруг установки газификации. При низких температурах окружающего воздуха сброс тепла вызывает обильное туманообразование и намораживание снега, поэтому требуется вынесение установки на определенное расстояние от строений и конструкций. Другим недостатком вышеназванного устройства является необходимость организации отдельного производства водяного пара для осуществления технологического процесса газификации. Кроме дополнительных затрат на топливо и окислитель отдельный источник пара конструктивно усложняет процесс газификации и снижает возможность создания мобильных установок.

Задачей предлагаемого изобретения является использование в качестве сырья для производства пара воды, подаваемой на охлаждение стенок реактора, а в качестве генератора пара сам реактор для получения синтез-газа, что приведет к снижению расходов топлива и окислителя, улучшит экологические параметры зоны расположения реактора, повысит эксплуатационную надежность и упростит конструкцию.

Поставленная задача достигается тем, что в корпусе выполнены кольцевые коллекторы, один из которых расположен в верхней части корпуса и присоединен к водяной магистрали. Другой коллектор расположен в нижней части корпуса и присоединен трубопроводом к горелке. Корпус дополнительно снабжен, например, одним поясом завесы, выполненным в виде кольцевого щелеобразного канала с реданами, и соединен с внутренней полостью, расположенной между двухслойными металлическими водоохлаждаемыми стенками корпуса.

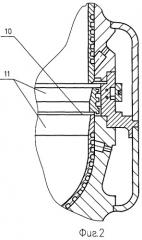

На фиг.1 приведено схематическое изображение реактора для получения синтез-газа, на фиг.2 приведено изображение узла кольцевой завесы.

Реактор для получения синтез-газа содержит корпус 1, образованный двухслойными металлическими водоохлаждаемыми стенками 2, через внутреннюю полость 3 которых прокачивается вода для охлаждения, горелку 8 для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубок для отвода газа 4, расположенный в нижней части корпуса. В корпусе выполнены кольцевые коллекторы, один 5 в верхней, другой 6 в нижней части корпуса, причем верхний кольцевой коллектор присоединен к водяной магистрали (на чертеже не показана), а нижний кольцевой коллектор соединен трубопроводом 9 с горелкой 8.

Дополнительно корпус снабжен, например, одним поясом завесы 7, выполненным в виде кольцевого щелеобразного канала 10 с реданами 11, обеспечивающий создание равномерного по сечению относительно холодного пристеночного слоя и прижатие пленки завесы к стенке реактора. Пояс завесы 7 соединен с внутренней полостью 3, расположенной между двухслойными металлическими водоохлаждаемыми стенками 2 корпуса 1.

Реактор для получения синтез-газа работает следующим образом.

Топливо, кислород или парокислородная смесь и пар из трубопровода 9 поступают в горелку 8, расположенную в верхней части корпуса. Воспламененная парогазовая смесь поступает в корпус 1, где происходит реакция образования синтез-газа. Температура внутри реактора в верхней зоне достигает до 3000 К. Полученный синтез-газ выходит через патрубок 4, расположенный в нижней части корпуса. После прохождения нижней части реактора температура синтез-газа составляет 1200-2400 К. Из водяной магистрали (на чертеже не показано) в кольцевой коллектор 5, расположенный в верхней части корпуса, поступает холодная вода для охлаждения двухслойных металлических стенок реактора, которая по мере продвижения по внутренней полости 3 испаряется и в виде пара поступает в кольцевой коллектор 6, расположенный в нижней части корпуса, соединенный трубопроводом 9 с горелкой 8. Такая схема присоединения кольцевых коллекторов обеспечивает подачу холодной воды в верхнюю, самую теплонапряженную часть корпуса реактора. Прохождение воды во внутренней полости двухслойных металлических водоохлаждаемых стенок корпуса сонаправленно газовому потоку обеспечивает равномерность теплосъема со стенок корпуса реактора. Часть воды/пара поступает из внутренней полости 3 двухслойных металлических водоохлаждаемых стенок корпуса в пояс завесы 7, выполненный в виде кольцевого щелеобразного канала 10 с реданами 11, и создает равномерный по сечению относительно холодный пристеночный слой пленки завесы, прижатой к стенке корпуса.

Предложенное решение позволяет вести технологический процесс при высоких температурах в реакторе (до 3000 К и выше) и давлениях до 30 МПа.

Высокие температуры обеспечивают равномерность протекания процесса газогенерации, высокое давление в реакторе способствует динамичному прогреву газа, в результате чего получается синтез-газ с минимальным количеством балластных компонентов. Преобразование охлаждающей воды в пар, который утилизируется в реакторе, значительно снижает расход топлива и окислителя, а также способствует улучшению экологических параметров зоны расположения установки получения синтез-газа.

Реактор для получения синтез-газа, включающий корпус с водяной магистралью и с двухслойными металлическими водоохлаждаемыми стенками и внутренней полостью, горелку для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубок для отвода газа, расположенный в нижней части корпуса, отличающийся тем, что в корпусе выполнены кольцевые коллекторы, один из которых расположен в верхней части корпуса и присоединен к водяной магистрали, а другой расположен в нижней части корпуса и присоединен трубопроводом к горелке, также корпус дополнительно снабжен, например, одним поясом завесы, выполненным в виде кольцевого щелеобразного канала с реданами, и соединен с внутренней полостью, расположенной между двухслойными металлическими водоохлаждаемыми стенками.