Композиция для подготовки поверхности, способ приготовления указанной композиции и способ подготовки поверхности

Иллюстрации

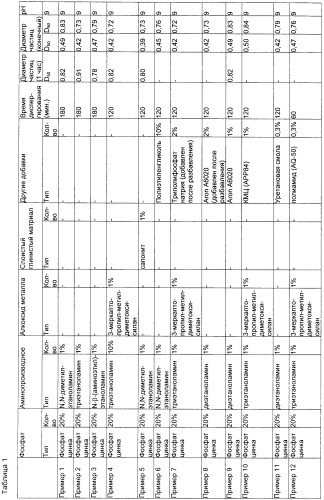

Показать всеИзобретение относится к подготовке поверхности. Композиция для подготовки металлической поверхности включает частицы фосфата двухвалентного или трехвалентного металла и имеет рН в диапазоне от 3 до 12, причем диаметр D50 частиц фосфата двухвалентного или трехвалентного металла составляет 3 мкм или менее, аминопроизводное, молекулярная масса которого составляет 1000 или менее, и, по меньшей мере, один алкоксид металла в количестве, составляющем от 0,01 до 100 мас. частей на 100 мас. частей содержания твердых частиц фосфата металла. Способ приготовления композиции для подготовки поверхности включает операцию мокрого измельчения сырья, представляющего собой фосфат двухвалентного или трехвалентного металла, в дисперсионной среде в присутствии аминопроизводного, молекулярная масса которого составляет 1000 или менее и, по меньшей мере, одного алкоксида металла в количестве, составляющем от 0,01 до 100 мас. частей на 100 мас. частей содержания твердых частиц фосфата металла. Способ подготовки поверхности, включающий операцию осуществления контакта указанной композиции для подготовки поверхности с поверхностью металлического материала. Изобретение позволяет улучшить характеристики подготавливаемой поверхности и повышает производительность дальнейшей химической конверсионной обработки. 4 н. и 5 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Область техники

Настоящее изобретение относится к композиции для подготовки поверхности, к способу приготовления указанной композиции и способу подготовки поверхности.

УРОВЕНЬ ТЕХНИКИ

Автомобильные кузова, бытовые электроприборы и подобные им изделия изготавливают из металлических материалов, например стальных пластин, оцинкованных стальных пластин и алюминиевых сплавов. В общем случае, после проведения операции конверсионной обработки в качестве предварительной обработки проводят обработку поверхности, такую как нанесение покрытия. Обычно в качестве такой конверсионной обработки проводят фосфатирование. При конверсионной обработке обычно в качестве предварительной стадии производят подготовку поверхности, что позволяет осаждать на поверхность металлического материала мельчайшие кристаллы фосфата высокой плотности.

Примеры известных композиций, применяемых для подготовки поверхности при указанной поверхностной обработке, включают жидкости для обработки, содержащие частицы фосфата титана, называемые солью Йернстеда (Jernstedt salt), или частицы фосфатов двухвалентного или трехвалентного металла.

В патентном документе 1 описана жидкость для предварительной подготовки поверхности, осуществляемой перед фосфатной конверсионной обработкой металла, которая включает фосфатные частицы по меньшей мере одного или более чем одного типа двухвалентного или трехвалентного металла, имеющие диаметр 5 мкм или менее, и соль щелочного металла или аммонийную соль или их смесь, у которой рН устанавливают в диапазоне от 4 до 13.

Кроме того, в патентном документе 2 описана жидкость для подготовки поверхности, проводимой перед фосфатной конверсионной обработкой металла, которая включает один или более одного типа фосфатных частиц, выбираемых из солей фосфорной кислоты, содержащих один или более типов двухвалентных и/или трехвалентных металлов, и какой-либо из различных ускорителей.

Кроме того, в патентном документе 3 описан реагент для подготовки поверхности, содержащий фосфат цинка, который характеризуется тем, что включает от 500 до 20000 частей фосфата цинка на миллион, причем средний диаметр частиц фосфата цинка составляет 3 мкм или менее, D90 составляет 4 мкм или менее, и рН находится в диапазоне от 3 до 11.

Однако в последние годы в связи с разработкой новых материалов и упрощением операций обработки в некоторых случаях может оказаться, что указанные жидкости для подготовки поверхности не отвечают требованиям, например, в случае конверсионной обработки стойких к такой обработке металлических материалов, например пластин из стали с высоким пределом прочности при растяжении, или в случае одновременной обработки материалов из металлов нескольких видов. Кроме того, повысился требуемый уровень коррозионной стойкости материалов, что делает желательной разработку более плотных конверсионных пленочных покрытий. Таким образом, имеется необходимость в улучшении характеристик жидкости для подготовки поверхности и повышении физических свойств пленки конверсионного покрытия, получаемого при конверсионной обработке при помощи такой жидкости.

Фосфатные частицы, содержащиеся в вышеуказанной жидкости для предварительной подготовки поверхности, получают измельчением фосфата. В соответствии с вышеуказанным патентным документом 3 фосфат цинка смешивают с дисперсионной средой, например водой или органическим растворителем, и производят мокрое измельчение в присутствии диспергирующего агента. Однако для получения требуемых фосфатных частиц очень малого среднего диаметра в некоторых случаях диспергирование приходится проводить в течение длительного времени, т.е. приблизительно 6 часов. Соответственно, необходимо уменьшить продолжительность диспергирования.

В вышеуказанном патентном документе 3 упомянуто, что в качестве диспергирующего агента может быть использован полиамин, и что для нейтрализации анионного поверхностно-активного агента и анионной смолы, применяемой в качестве полимерного диспергирующего агента, может быть использован нейтрализующий реагент на основе амина. Однако и в случае использования указанных реагентов для получения частиц фосфата цинка, имеющих требуемый средний диаметр, также необходимо проведение продолжительной операции диспергирования.

Патентный документ 1: Нерассмотренная Японская патентная заявка, номер публикации: Н10-245685.

Патентный документ 2: Нерассмотренная Японская патентная заявка, номер публикации: 2000-96256.

Патентный документ 3: Нерассмотренная Японская патентная заявка, номер публикации: 2004-068149.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Принимая во внимание вышеупомянутые обстоятельства, задачей настоящего изобретения является композиция для подготовки поверхности, которая может образовывать более плотное конверсионное пленочное покрытие по сравнению с традиционными конверсионными покрытиями, а также может образовывать конверсионное пленочное покрытие, обеспечивающее наличие достаточного количества пленочного покрытия на участках контакта между различными металлами или на конверсионно-стойком металлическом материале, например на пластине из стали с высоким пределом прочности при растяжении.

Кроме того, задачей настоящего изобретения является способ приготовления композиции для подготовки поверхности, обеспечивающий получение фосфатных частиц заданного диаметра в течение меньшего времени по сравнению с временем, затрачиваемым на эту операцию при осуществлении традиционных способов.

СПОСОБЫ РЕШЕНИЯ ПОСТАВЛЕННЫХ ЗАДАЧ

Композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, включает частицы фосфата двухвалентного или трехвалентного металла и имеет рН в диапазоне от 3 до 12, причем указанная композиция характеризуется тем, что диаметр D50 частиц фосфата двухвалентного или трехвалентного металла составляет 3 мкм или менее, и композиция содержит аминопроизводное, молекулярная масса которого составляет 1000 или менее. Частицы фосфата двухвалентного или трехвалентного металла, которые содержатся в композиции для подготовки поверхности, предлагаемой согласно настоящему изобретению, предпочтительно представляют собой частицы фосфата цинка, а аминопроизводное предпочтительно представляет собой производное гидроксиламина, содержащее в молекуле по меньшей мере одну гидроксильную группу.

Предпочтительно, композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, дополнительно содержит слоистый глинистый минерал. Предпочтительно, композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, дополнительно включает хелатирующий агент. Предпочтительно, композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, дополнительно включает фенольное соединение.

Способ приготовления композиции для подготовки поверхности, предлагаемой согласно настоящему изобретению, характеризуется тем, что включает операцию мокрого измельчения сырья, представляющего собой фосфат двухвалентного или трехвалентного металла, в дисперсионной среде в присутствии аминопроизводного, молекулярная масса которого составляет 1000 или менее.

Способ подготовки поверхности, предлагаемый согласно настоящему изобретению, характеризуется тем, что включает операцию приведения композиции для подготовки поверхности в контакт с поверхностью металлического материала.

Термин «композиция для подготовки поверхности» здесь и далее включает как «жидкость для подготовки поверхности», которая представляет собой жидкость для обработки, предназначенную для приведения в контакт с металлическим материалом во время проведения подготовки поверхности, так и «концентрированную жидкую дисперсию», которая представляет собой жидкую дисперсию частиц фосфата металла, применяемую для приготовления жидкости для подготовки поверхности посредством разведения. Жидкость для подготовки поверхности получают разбавлением концентрированной жидкой дисперсии растворителем, например водой, с целью получения заданной концентрации, добавлением необходимых добавок и последующим регулированием рН жидкости.

Кроме того, в соответствии с настоящим изобретением, подготовку поверхности производят после проведения необходимой предварительной обработки металлического материала, после чего производят конверсионную обработку. Другими словами, термин «подготовка поверхности» здесь и далее означает первое фосфатирование, которое представляет собой операцию, при которой частицы фосфата металла фиксируют на поверхности металлического материала.

Кроме того, термин «конверсионная обработка» означает вторую фосфатную обработку, которая проводится после подготовки поверхности и представляет собой обработку, в результате которой фосфатные частицы, зафиксированные на поверхности металлического материала, вырастают в форме кристаллов. Кроме того, пленочное покрытие из фосфата металла, образованное при проведении подготовки поверхности, здесь и далее называют «фосфатным пленочным покрытием», в то время как пленочное покрытие из частиц фосфата металла, полученное при конверсионной обработке, называют «конверсионным пленочным покрытием».

Далее настоящее изобретение будет описано более подробно.

КОМПОЗИЦИЯ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ

Композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, включает частицы фосфата двухвалентного или трехвалентного металла и аминопроизводное, молекулярная масса которого составляет 1000 или менее.

ЧАСТИЦЫ ФОСФАТА МЕТАЛЛА

Для выполнения подготовки поверхности вышеуказанные частицы фосфата металла должны представлять собой кристаллизационные центры. Полагают, что реакция, протекающая при конверсионной обработке, ускоряется путем адгезии этих частиц к поверхности металлического материала при проведении подготовки поверхности.

Выбор частиц фосфата двухвалентного или трехвалентного металла не ограничен конкретными соединениями, и примеры таких частиц включают, например, частицы Zn3(PO4)2. Zn2Fe(PO4)2, Zn2Ni(PO4)2, Ni3(PO4)2, Zn2Mn(PO4)2, Mn3(PO4)2, Mn2Fe(PO4)2, Са3(PO4)2, Zn2Ca(PO4)2, FePO4, AlPO4, CoPO4, Со3(PO4)2 и подобных материалов. Предпочтительными среди них являются частицы фосфата цинка, поскольку их кристаллическая структура подобна структуре кристаллов пленочного покрытия, получаемого при обработке фосфорной кислотой, в частности при обработке фосфатом цинка, проводимой при конверсионной обработке.

Диаметр D50 частиц вышеуказанного фосфата двухвалентного или трехвалентного металла составляет 3 мкм или менее. При выборе такой величины D50 можно в течение короткого времени проведения подготовки поверхности получать мельчайшие частицы фосфатного пленочного покрытия в количестве, достаточном для образования пленочного покрытия, что, в свою очередь, позволяет получать плотное конверсионное пленочное покрытие. Если D50 превышает 3 мкм, то может снижаться устойчивость дисперсии частиц фосфата металла в жидкости для подготовки поверхности, в результате чего повышается вероятность осаждения частиц фосфата металла. Диаметр D50 может составлять 1 мкм или менее, и он может также составлять 0,2 мкм или менее; предпочтительно, нижняя граница составляет 0,01 мкм. Установление нижней границы D50 менее 0,01 мкм экономически неоправданно, так как приводит к снижению экономической эффективности способа. Более предпочтительно, нижняя граница D50 составляет 0,1 мкм, тогда как верхняя его граница составляет 1 мкм.

Кроме того, диаметр D90 частиц фосфата двухвалентного или трехвалентного металла предпочтительно составляет 4 мкм или менее. При таком выборе не только D50, но и D90 снижается доля частиц большего диаметра, содержащихся в частицах фосфата. Таким образом, может быть приготовлена жидкая дисперсия с узким распределением диаметров диспергированных частиц и находящаяся в чрезвычайно устойчивом дисперсионном состоянии. Если D90 превышает 4 мкм, то соответственно уменьшается доля мелких фосфатных частиц, что может приводить к затруднениям при изготовлении высококачественного конверсионного пленочного покрытия. Диаметр D90 может составлять 2,6 мкм или менее, и он также может составлять 0,3 мкм или менее. Предпочтительно, нижняя граница составляет 0,01 мкм. При установлении нижней границы D90 менее 0,01 мкм повышается вероятность образования агрегатов в результате чрезмерного диспергирования. Более предпочтительно, нижняя граница для D90 составляет 0,05 мкм, тогда как верхняя его граница составляет 2 мкм.

Полагают, что частицы фосфата металла, находящиеся в жидкой композиции для подготовки поверхности, предлагаемой в настоящем изобретении, ввиду небольшого содержания крупных частиц могут эффективно образовывать кристаллизационные центры. Кроме того, полагают, что ввиду узкого распределения диаметров частиц в дисперсии при проведении операции подготовки поверхности образуются более гомогенные кристаллизационные центры, что может обеспечивать образование однородного пленочного покрытия из фосфата металла при проведении последующей операции конверсионной обработки. Поверхность полученной таким способом стальной пластины после конверсионной обработки является однородной и высококачественной, и таким образом, можно предположить, что это будет способствовать обработке вогнутых частей металлического материала сложной структуры и, в частности, устойчивых к конверсии стальных пластин, например пластин из черного листового железа.

Если для получения дисперсии с диаметром частиц 3 мкм или менее используют такой способ как измельчение, то избыточное измельчение может вызывать повторное образование агрегатов из-за относительного недостатка диспергирующего агента в результате увеличения удельной площади поверхности. Следовательно, устойчивость дисперсии может ухудшаться в результате образования крупных частиц. Кроме того, в зависимости от составляющих ингредиентов и условий приготовления композиции для подготовки поверхности, могут появляться флуктуации дисперсности вышеуказанного фосфата, что приводит к вероятному повторному образованию агрегатов, состоящих из мельчайших частиц, повышению вязкости и появлению подобных проблем. Однако, если D90 фосфата составляет 4 мкм или менее, то появление вышеуказанных недостатков маловероятно.

D50 и D90 означают диаметр 50% (объемных %) частиц и 90% (объемных %) частиц, соответственно. Они представляют собой диаметры частиц в точках 50% и 90%, соответственно, на кумулятивной (интегральной) кривой, определенные на основании распределения размеров частиц в дисперсионной жидкости при условии, что общий объем частиц составляет 100%. Эти значения могут быть получены посредством определения распределения диаметров частиц при помощи оптического дифракционного анализатора размеров частиц (например, анализатора "LA-500", изготовляемого Horiba, Ltd.). Здесь и далее термин «средний диаметр частиц» означает D50.

Если композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, представляет собой концентрированную жидкую дисперсию, то содержание частиц фосфата двухвалентного или трехвалентного металла предпочтительно составляет от 5 до 80% мас.% от массы концентрированной жидкой дисперсии. Если это содержание составляет менее 5 мас.%, то может снижаться эффективность производства, а если это содержание превышает 80 мас.%, то может снижаться дисперсионная устойчивость полученной концентрированной жидкой дисперсии. Более предпочтительная нижняя граница составляет 10 мас.%, и еще более предпочтительная нижняя граница составляет 20 мас.%. Кроме того, более предпочтительная верхняя граница составляет 65 мас.%, и еще более предпочтительная верхняя граница составляет 50 мас.%.

Напротив, если композиция для подготовки поверхности, предлагаемая в настоящем изобретении, представляет собой жидкость для подготовки поверхности, то содержание частиц фосфата двухвалентного или трехвалентного металла предпочтительно составляет от 50 до 20000 частей на миллион. Жидкость для подготовки поверхности приготавливают разбавлением концентрированной жидкой дисперсии при коэффициенте разбавления, составляющем от 5 до 10000. Если содержание частиц фосфата составляет менее 50 частей на миллион, то жидкость содержит количество фосфата, недостаточное для образования центров кристаллизации, и, следовательно, может снижаться эффективность проведения подготовки поверхности. При этом содержание частиц фосфата, превышающее 20000 частей на миллион, экономически невыгодно, поскольку эффективность обработки, превышающая заданную эффективность, не может быть достигнута и при таком содержании частиц. Более предпочтительная нижняя граница содержания частиц фосфата составляет 150 частей на миллион, а верхняя - 10000 частей на миллион, и еще более предпочтительная нижняя граница содержания частиц фосфата составляет 250 частей на миллион, а верхняя - 2500 частей на миллион.

АМИНОПРОИЗВОДНОЕ

Молекулярная масса аминопроизводного, которое включают в состав композиции для подготовки поверхности, предлагаемой согласно настоящему изобретению, составляет 1000 или менее. Применение такого аминопроизводного позволяет подходящим образом формировать конверсионное пленочное покрытие в случае использования металлических материалов, стойких по отношению к конверсионной обработке, например сталей с высоким пределом прочности при растяжении, или в случае одновременного использования металлических материалов нескольких разных видов, например материалов, изготовленных на основе алюминия, материала, изготовленного на основе железа, и подобных им материалов, для последующей конверсионной обработки.

Если молекулярная масса аминопроизводного превышает 1000, то цель настоящего изобретения может оказаться недостигнутой. Молекулярная масса аминопроизводного предпочтительно составляет 500 или менее, более предпочтительно - 200 или менее.

Выбор аминопроизводного, если его молекулярная масса не превышает 1000, не ограничен каким-либо особым соединением, но нижняя граница диапазона молекулярной массы аминопроизводного предпочтительно составляет 59, поскольку более низкая молекулярная масса приводит к затруднениям при обработке, и такое соединение может быть высокотоксичным.

Предпочтительно, аминопроизводное представляет собой алифатический амин, и примеры возможно используемых соединений включают алифатические аминопроизводные от первичных до третичных. Такие алифатические аминопроизводные включают алициклические амины и производные гидроксиламина, содержащие в молекуле по меньшей мере одну гидроксильную группу. Кроме того, за исключением алифатических аминов, примеры аминопроизводного включают неалифатические производные гидроксиламина, гетероциклические амины, основные аминокислоты, такие как лизин, ароматические аминопроизводные, такие как анилин, производные аминосульфоновых кислот и другие соединения, подобные указанным.

Кроме того, аминопроизводное может представлять собой любое соединение из ряда моноамина, полиамина, содержащего две или более аминогруппы в одной молекуле, таких как диамин, триамин, тетрамин и подобные им амины. Кроме того, эти аминопроизводные могут быть использованы по отдельности или в сочетании двух или более из них. С точки зрения улучшенного поглощения частицами фосфата металла, для более высокого сродства с водой и получения подобных свойств, аминопроизводное предпочтительно представляет собой производное гидроксиламина.

Примеры производных гидроксиламина включают, например, алифатические гидроксиламины, такие как моноэтаноламин, диэтаноламин, диметилэтаноламин, метилдиэтаноламин, триэтаноламин, триизопропаноламин и аминоэтилэтаноламин; неалифатические гидроксиламины, такие как модифицированный амином резол и модифицированный амином новолак, и подобные им соединения. Наиболее предпочтительными из них по простоте достижения целей настоящего изобретения являются алифатические производные гидроксиламина, и особенно предпочтительно являются диметилэтаноламин и триэтаноламин.

Нижняя граница диапазона содержания аминопроизводного с молекулярной массой, составляющей 1000 или менее, в композиции для подготовки поверхности согласно изобретению предпочтительно составляет 0,01 мас. частей, а верхняя граница диапазона предпочтительно составляет 1000 мас. частей на 100 мас. частей частиц фосфата металла. Если это содержание составляет менее 0,01 мас. частей, то цель настоящего изобретения может оказаться недостигнутой. При этом содержание аминопроизводного, превышающее 1000 мас. частей, экономически невыгодно, поскольку эффективность обработки, превышающая заданную эффективность, не может быть достигнута и при таком его содержании. Более предпочтительная нижняя граница содержания аминопроизводного составляет 0,1 мас. частей, и еще более предпочтительная нижняя граница содержания аминопроизводного составляет 0,5 мас. частей. При этом более предпочтительная верхняя граница содержания аминопроизводного составляет 100 мас. частей, и еще более предпочтительная верхняя граница содержания аминопроизводного составляет 50 мас. частей.

Кроме того, если композиция для подготовки поверхности, предлагаемая согласно настоящему изобретению, представляет собой жидкость для подготовки поверхности, то содержание аминопроизводного, имеющего молекулярную массу 1000 или менее, предпочтительно составляет от 1 до 10000 частей на миллион. Если содержание аминопроизводного составляет менее 1 части на миллион, то покрытие частиц фосфата оказывается недостаточным, что приводит к недостаточной абсорбции на частицах фосфата и может вызывать образование вторичных агрегатов. При этом содержание аминопроизводного, превышающее 10000 частей на миллион, экономически невыгодно, поскольку эффективность обработки, превышающая заданную эффективность, не может быть достигнута и при таком его содержании. Более предпочтительная нижняя граница содержания аминопроизводного составляет 10 частей на миллион, а верхняя - 5000 частей на миллион, и еще более предпочтительная нижняя граница содержания частиц фосфата составляет 10 частей на миллион, а верхняя - 2500 частей на миллион.

В композиции для подготовки поверхности, предлагаемой согласно настоящему изобретению, аминопроизводное, имеющее молекулярную массу 1000 или менее, предпочтительно присутствует в виде свободного амина. Более конкретно, аминопроизводное предпочтительно находится в форме, обеспечивающей минимальную степень взаимодействия с кислотными группами, например с карбоксильными группами, содержащимися в композиции для подготовки поверхности согласно изобретению. Для этой цели предпринимают следующие меры: в композицию для подготовки поверхности, предлагаемую в изобретении, не включают ингредиенты, содержащие кислотные группы; или в случае, если какой-либо ингредиент содержит кислотную группу, ее нейтрализуют более сильным основанием, чем вышеуказанное аминопроизводное, или повышают количество аминопроизводного таким образом, что оно превышает количество, требуемое для эквивалентной нейтрализации кислотной группы. При соблюдении указанных условий с большей вероятностью происходит взаимодействие между аминопроизводным, имеющим молекулярную массу 1000 или менее, и частицами фосфата металла, что позволяет реализовать преимущества настоящего изобретения.

ДИСПЕРСИОННАЯ СРЕДА

Композиция для подготовки поверхности, предлагаемая в настоящем изобретении, содержит дисперсионную среду, позволяющую диспергировать в ней вышеуказанные частицы фосфата двухвалентного или трехвалентного металла. Примеры возможно используемых дисперсионных сред включают водные среды, содержащие 80 мас.% или более воды, а также среды, отличные от воды, например различные водорастворимые органические растворители. Однако желательно, чтобы содержание органического растворителя было как можно более низким, что предпочтительно составляет 10 мас.% или менее, более предпочтительно 5 мас.% или менее от массы водной среды. Приемлемо применение дисперсионной среды, включающей только воду.

Выбор водорастворимого органического растворителя не ограничен каким-либо конкретным веществом, и примеры таких растворителей включают, в частности, спиртовые растворители, например метанол, этанол, изопропанол и этиленгликоль; растворители на основе простых эфиров, например монопропиловый эфир этиленгликоля, бутилгликоль и 1-метокси-2-пропанол; растворители на основе кетонов, например ацетон и диацетоновый спирт; растворители на основе амидов, например диметилацетамид и метилпирролидон; растворители на основе сложных эфиров, например этилкарбитолацетат, и подобные им соединения. Такие растворители могут быть использованы по отдельности или в виде сочетания двух или более указанных растворителей.

ПОКАЗАТЕЛЬ рН

Показатель рН композиции для подготовки поверхности согласно изобретению составляет от 3 до 12. Если рН составляет менее 3, то повышается вероятность растворения вышеуказанных частиц фосфата металла, что приводит к нестабильному состоянию жидкости. Если рН превышает 12, то при проведении последующей конверсионной обработки в ванне может произойти повышение рН, что может приводить к ухудшению качества конверсионной обработки. Нижняя граница диапазона рН предпочтительно составляет 6, а верхняя граница диапазона рН предпочтительно составляет 11.

ДРУГИЕ КОМПОНЕНТЫ

Композиция для подготовки поверхности согласно изобретению, помимо частиц фосфата металла и аминопроизводного, может содержать различные ингредиенты, пригодные для включения в композицию для подготовки поверхности, при условии, что они не подавляют в значительной степени действие аминопроизводного.

Примеры различных добавок включают слоистые глинистые минералы, алкоксиды металлов, хелатирующие агенты, фенольные производные и подобные им соединения. Одновременно можно использовать несколько таких добавок.

СЛОИСТЫЙ ГЛИНИСТЫЙ МИНЕРАЛ

Включение слоистого глинистого минерала в композицию для подготовки поверхности согласно изобретению может подавить склонность частиц фосфата металла к осаждению и, таким образом, можно ожидать увеличения устойчивости дисперсии. При добавлении слоистого глинистого минерала образуется третичная структура, включающая воду, которую обычно называют структурой «карточного домикам, и которая, как полагают, увеличивает вязкость дисперсии.

Выбор слоистого глинистого минерала не органичен каким-либо конкретным соединением, и примеры таких минералов включают смектиты, например монтмориллонит, бейделит, сапонит и гекторит; каолиниты, например каолинит и халойсит; вермикулиты, например диоктаэдрический вермикулит и триоктаэдрический вермикулит; слюды, например тениолит, тетрасиликатная слюда, мусковит, иллит (гидрослюда), серицит, флогопит и биотит; гидроталькит; пирофилолит; слоистые соли поликремниевой кислоты, например канемит, макатит, илерит, магадиит и кениатит, и подобные им соединения. Указанные слоистые глинистые минералы могут представлять собой как природные минералы, так и синтетические минералы, полученные гидротермальным синтезом, плавильными способами, твердофазными способами и подобными способами.

Предпочтительно, катионообменная емкость (СЕС) слоистого глинистого минерала составляет 60 мг-экв/100 г или более. Катионообменная емкость представляет собой общее количество отрицательных зарядов слоистого глинистого минерала, вносящих свой вклад в катионный обмен; ее определяют при помощи аммонийно-ацетатного способа или аналогичного ему способа.

Предпочтительно, средний диаметр частиц слоистого глинистого минерала в диспергированном состоянии в воде, очищенной ионообменом, составляет 0,3 мкм или менее. Если средний диаметр частиц превышает 0,3 мкм, то может снижаться дисперсионная устойчивость композиции для подготовки поверхности. Кроме того, среднее аспектное отношение (среднее значение отношения максимального размера к минимальному размеру) слоистого глинистого минерала предпочтительно составляет 10 или более, и более предпочтительно, 20 или более. Если среднее аспектное отношение составляет менее 10, то может снижаться дисперсионная устойчивость дисперсии. Вышеуказанный средний диаметр частиц представляет собой значение, полученное при наблюдении водного раствора дисперсии, подвергнутого лиофилизации, при помощи трансмиссионного электронного микроскопа (ТЭМ), сканирующего электронного микроскопа (СЭМ) или аналогичного инструмента.

Конкретные примеры слоистого глинистого минерала, катионообменная емкость которого составляет 60 мг-экв/100 г или более, включают смектиты, например сапонит, гекторит, стевенсит и соконит; и такие слоистые глинистые минералы как вермикулит. Кроме того, среди указанных минералов примеры слоистого глинистого минерала, средний размер частиц которого в диспергированном состоянии с наибольшей вероятностью составляет 0,3 мкм или менее, включают сапонит и гекторит (природный гекторит и/или синтетический гекторит).

В частности, предпочтительно применение сапонита, поскольку он имеет небольшой средний размер частиц при диспергировании в воде и высокую катионообменную емкость. Также, возможно одновременное использование двух или нескольких минералов. Добавление указанного слоистого глинистого минерала может способствовать достижению лучшей дисперсионной устойчивости и увеличению эффективности.

Указанные слоистые глинистые минералы могут быть минералами как природного, так и синтетического происхождения, полученными гидротермальным синтезом, плавильным способом, твердофазным способом и тому подобными способами. Кроме того, при необходимости возможно применение интеркалированных соединений вышеуказанного слоистого глинистого минерала (кристаллы с колончатыми включениями и подобные им соединения), соединений, подвергнутых ионообменной обработке или модификации поверхности, например обработке силановыми аппретами, обработке органическим связующим веществом с образованием композитов или подобной обработке. Такие слоистые глинистые минералы могут быть использованы по отдельности или в сочетании из двух или более минералов.

Вышеуказанный сапонит представляет собой триоктаэдрический слоистый глинистый минерал, отвечающий следующей формуле (I) и входящий в семейство смектитов:

где М представляет собой обмениваемый ион: Са, Na или К; при условии выполнения следующих неравенств: 0<а<8, 0<b<6 и а-b>0.

Сапонит может быть модифицирован, и примеры модифицированного сапонита включают, например, сапонит, модифицированный цинком, сапонит, модифицированный амином, и подобные им соединения. Примеры коммерчески доступных продуктов, включающих сапонит, включают синтетический сапонит (выпускаемый под торговым названием "Sumecton SA", Kunimine hdustries Co., Ltd.) и подобные ему соединения.

Вышеуказанный природный гекторит представляет собой триоктаэдрический слоистый глинистый минерал, отвечающий следующей формуле (II).

Примеры коммерчески доступных продуктов, включающих природный гекторит, включают "Benton EW" и "Benton AD" (оба продукта выпускает Etementis plc) и подобные им соединения.

Вышеуказанный синтетический гекторит подобен бесконечному слою триоктаэдрического гекторита, имеющему расширенную решетку трехмерной кристаллической структуры, и он может быть представляет следующей формулой (III):

где 0<а≤6, 0<b≤6, 4<а+b<8, 0≤c<4, х=12-2а-b; и в большинстве случаев М представляет собой Na.

Основными ингредиентами синтетического гекторита являются магний, кремний и натрий, а также небольшие количества лития и фтора.

Примеры коммерчески доступных продуктов, включающих синтетический гекторит, включают, например, продукты под торговыми марками "Laponite В", "Laponite S", "Laponite RD", "Laponite RDS", "Laponite XLG", "Laponite XLS" и подобные им соединения, производимые Rookwood Additives Ltd. Они представляют собой белые порошкообразные вещества и при добавлении воды легко образуют золи ("Laponite S", "Laponite RDS", "Laponite XLS") или гели ("Laponite В", "Laponite RD", "Laponite XLG"). Кроме того, в качестве примера, можно указать "Lucentite SWN", поставляемый CO-OP Chemical Co., Ltd. Указанные природный и синтетические гекториты могут быть использованы по отдельности или в виде сочетания двух или более гекторитов.

Если композиция для подготовки поверхности согласно изобретению представляет собой концентрированную жидкую дисперсию, то содержание слоистого глинистого минерала предпочтительно составляет от 0,01 до 1000 мас. частей на 100 мас. частей содержания твердых частиц фосфата металла. Если это содержание составляет менее 0,01 мас. частей, то эффект подавления осаждения может оказаться недостаточным. Если же содержание минерала превышает 1000 мас. частей, то это экономически невыгодно, поскольку эффективность обработки, превышающая заданную эффективность, не может быть достигнута и при таком содержании минерала. Более предпочтительная нижняя граница содержания минерала составляет 0,1 мас. частей, а верхняя граница составляет 100 мас. частей, и еще более предпочтительная нижняя граница составляет 0,5 мас. частей, а более предпочтительная верхняя граница составляет 50 мас. частей.

Напротив, если композиция для подготовки поверхности согласно изобретению представляет собой жидкость для подготовки поверхности, то содержание слоистого глинистого минерала предпочтительно составляет от 1 до 10000 частей на миллион. Содержания, выходящие за пределы указанного диапазона, могут приводить к тем же последствиям, что и в случае концентрированной жидкой дисперсии. Более предпочтительная нижняя граница содержания минерала составляет 10 мас. частей, а верхняя граница составляет 1000 мас. частей, и еще более предпочтительная нижняя граница составляет 10 мас. частей, а верхняя граница составляет 250 мас. частей.

АЛКОКСИД МЕТАЛЛА

Композиция для подготовки поверхности согласно изобретению может содержать по меньшей мере один алкоксид металла, выбираемый из группы, состоящей из алкоксида силана, алкоксида титана и алкоксида алюминия.

Выбор алкоксида металла не ограничен конкретными соединениями при условии, что соединение включает связь M-OR, и примеры таких алкоксидов включают алкоксиды, отвечающие следующей общей формуле (IV):

где М представляет собой кремний, титан или алюминий; R1 представляет собой алкильную группу, включающую от 1 до 6 атомов углерода, замещенную или незамещенную органической группой, эпоксиалкильную группу, включающую от 1 до 11 атомов углерода, арильную группу. алкенильную группу, включающую от 1 до 11 атомов углерода, аминоалкильную группу, включающую от 1 до 5 атомов углерода, меркаптоалкипьную группу, включающую от 1 до 5 атомов углерода, или галогеналкильную группу, включающую от 1 до 5 атомов углерода; R2 представляет собой алкильную группу, включающую от 1 до 6 атомов углерода; и n равен 0, 1 или 2.

Вышеуказанный алкоксид металла предпочтительно представляет собой производное алкоксисилана, включающее по меньшей мере одну меркаптогруппу или (мет)акрилоксигруппу.

Выбор производного алкоксисилана не ограничен конкретными соединениями, при условии, что это соединение может быть использовано в системах на водной основе, и примеры таких соединений включают, например, винилметилдиметоксисилан, винилтриметоксисилан, винилэтилдиэтоксисилан, винилтриэтоксисилан, 3-аминопропилтриэтоксисилан, 3-глицидоксипропилтриметоксисилан, 3-(мет)акрилоксипропилтриметоксисилан, 3-меркаптопропилтриметоксисилан, N-(1,3-диметилбутилид