Установка для дожигания анодных газов алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к устройствам для дожигания анодных газов электролитического получения алюминия в электролизерах с самообжигающимися анодами. Установка для дожигания анодных газов алюминиевого электролизера содержит горизонтальный патрубок с системой отсоса газа, горелку из верхней цилиндрической и нижней частей, выполненную сверху на 1/3 поверхности конической формы под углом 20-30°, в середине на 1/2 с цилиндрической поверхностью и внизу на 1/6 с конической поверхностью под углом 55-65°, в нижней части цилиндрической поверхности горелки выполнены восемь сквозных тангенциальных отверстий для подвода воздуха под углом 40-50° к горизонтали, причем нижняя часть горелки опирается на поверхность чаши, выполненной в виде полого усеченного конуса с углом 55-65° и установленной на приливе газосборного колокола, теплообменник, охватывающий с зазором горелку и выполненный в виде экрана и кожуха с направляющими пластинами, жестко закрепленными к нижнему краю кожуха под углом 130-140° к его внешней, покрытой слоем теплоизоляции поверхности, при этом в экране и кожухе выполнены по одному в каждом сквозные отверстия, соосные одному из тангенциальных отверстий в горелке, в одном из восьми отверстий для подвода воздуха установлена запальная свеча для поджога газовоздушной смеси, проходящая в отверстия в экране и кожухе, закрепленная с помощью гайки, жестко установленной на внешней поверхности кожуха, и соединенная посредством высоковольтного кабеля с источником высокого напряжения, в кожухе выполнены сквозные отверстия с соосно прикрепленными восемью гайками с установленными восемью свечами для озонирования кислорода воздуха, соединенные высоковольтным кабелем с источником высокого напряжения, датчик температуры установлен в отверстии бобышки с винтом, жестко закрепленной на горизонтальном патрубке, датчик температуры через измерительный кабель последовательно соединен с терморегулятором и источником высокого напряжения, последовательно при помощи фланцев соединены система отсоса газа с горизонтальным патрубком, с горелкой, с чашей и с приливом газосборного колокола. Обеспечиваются повышение стабильности и эффективности дожигания и удаления анодных газов, снижение в 2-3 раза пылевыноса в систему отсоса газов и снижение содержания канцерогенных смолистых веществ и бензопирена в 5-10 раз. 3 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к устройствам для дожигания анодных газов электролитического получения алюминия в электролизерах с самообжигающимися анодами.

Наиболее близким техническим решением является устройство для эффективного дожигания анодных газов алюминиевого электролизера, включающее горелку из двух частей с верхней цилиндрической и нижней конической с зубчатой нижней кромкой в форме треугольника с зазорами для подвода подогретого воздуха, горелка опирается при помощи приливов с зазорами на внутреннюю поверхность чаши с лючком, установленной на приливе газосборного колокола, а теплообменник, охватывающий с зазором горелку, опирается внизу на чашу с наружной стороны, между нижней конической частью горелки и чашей имеется форкамера в виде зазора.

Патент РФ №2294406, М.кл. C25C 3/22, 2005 г.

Недостатками известного устройства являются:

- погасание в горелке пламени дожигания анодных газов анодов из-за дефицита воздуха, так как конвективный восходящий поток нагретого воздуха в зазоре между теплообменником и корпусом горелки препятствует движению нисходящего потока холодного наружного воздуха в этом же зазоре, при переохлаждении зоны дожигания в холодное время из-за низкой эффективности нагрева воздуха в теплообменнике с простым прямолинейным зазором и холодный воздух не успевает нагреться, при использовании «сухой» анодной массы в алюминиевых электролизерах из-за низких концентраций горючих веществ в анодных газах;

- пониженная объемная производительность устройства из-за повышенного гидравлического сопротивления горелки вследствие зарастания объема форкамеры сажевыми отложениями из-за недожога анодных газов вследствие недостатка воздуха, обусловленного повышенным гидравлическим сопротивлением теплообменника (гидравлическим «тромбом»), малой величиной разрежения в 2÷10 Па в горелке от системы отсоса газов, также наличия больших местных сопротивлений - выхода газов из-под колокола, входы в чашу и в горелку, горизонтального патрубка с малым радиусом поворота, встречным движением потоков анодных газов и воздуха в форкамере, а также выход анодных газов в воздух рабочей зоны из-за снижения объемной производительности устройства;

- быстрое зарастание газоходов системы отсоса газов из-за большого пылевыноса с анодными газами из-под газосборного колокола вследствие повышенных и невыровненных скоростей входа анодных газов на входе в устройство, т.е вытянутой эпюры скоростей анодных газов по оси устройства.

Задача изобретения заключается в создании установки, позволяющей повысить стабильность и эффективность удаления и дожигания анодных газов алюминиевого электролизера.

Поставленная задача достигается тем, что в установке для дожигания анодных газов алюминиевого электролизера, включающей горизонтальный патрубок с системой отсоса газа, горелку из верхней цилиндрической и нижней частей, опирающейся на поверхность чаши, установленной на приливе газосборного колокола, теплообменник, охватывающий с зазором горелку, новым является то, что нижняя часть горелки выполнена сверху на 1/3 поверхности конической формы под углом 20-30°, в середине на 1/2 с цилиндрической поверхностью и внизу на 1/6 с конической поверхностью под углом 55-65°, в нижней части цилиндрической поверхности горелки выполнены 8 сквозных тангенциальных отверстий для подвода воздуха под углом 40-50° к горизонтали, теплообменник выполнен в виде экрана и кожуха с направляющими пластинами, жестко закрепленными к нижнему краю кожуха под углом 130-140° к его внешней, покрытой слоем теплоизоляции, поверхности, в кожухе и экране выполнены по одному в каждом сквозные отверстия, соосные одному из тангенциальных отверстий в горелке, в одном из восьми отверстий для подвода воздуха установлена запальная свеча для поджога газовоздушной смеси, проходящая в отверстия в экране и кожухе и закрепленная с помощью гайки, жестко установленной на внешней поверхности кожуха, запальная свеча посредством высоковольтного кабеля соединена с источником высокого напряжения, в кожухе выполнены сквозные отверстия с соосно прикрепленными 8 гайками с установленными 8 свечами для озонирования кислорода воздуха, которые с помощью высоковольтного кабеля соединены с источником высокого напряжения, датчик температуры установлен в отверстии бобышки с винтом, жестко закрепленной на горизонтальном патрубке, датчик через измерительный кабель последовательно соединен с терморегулятором и источником высокого напряжения, последовательно при помощи фланцев соединены система отсоса газа с горизонтальным патрубком, с горелкой, с чашей, выполненной в виде полого усеченного конуса с углом 55÷65°, и с приливом газосборного колокола.

Нижняя часть горелки выполнена сверху на 1/3 поверхности конической формы под углом 20-30° для выхода смеси анодных газов с воздухом в верхнюю цилиндрическую часть горелки с минимальным гидравлическим сопротивлением.

Нижняя часть горелки выполнена в середине на 1/2 с цилиндрической поверхностью с целью ускорения анодных газов, эффективного турбулентно-вихревого смешения их с воздухом и создания разрежения в этой части горелки для компенсации увеличенного гидравлического сопротивления теплообменника лабиринтной конструкции прохождению воздуха через него.

Нижняя часть горелки выполнена внизу на 1/6 с конической поверхностью под углом 55-65° для входа анодных газов в горелку с минимальным гидравлическим сопротивлением и со сниженными выровненными скоростями через ее поперечное сечение для уменьшения пылевыноса с анодными газами из-под колокола электролизера и для дополнительного использования напора анодных газов под газосборным колоколом электролизера.

В нижней части цилиндрической поверхности горелки выполнены 8 сквозных тангенциальных отверстий для подвода воздуха под углом 40-50° к горизонтали с целью обеспечения вихревого смешения анодных газов с воздухом в горелке и для создания эжекционного разрежения в горелке и теплообменнике, дополнительного к дымососному разрежению в 2-10 Па в горелке от системы отсоса газов.

Теплообменник выполнен в виде экрана и кожуха со слоем теплоизоляции для создания лабиринтного, эффективного теплообмена посредством прохождения наружного холодного воздуха в зазоре между кожухом, экраном и наружной горячей поверхностью горелки и для минимизации тепловых потерь горелки с целью стабилизации работы и на электролизере с «сухой» анодной массой.

Направляющие воздух пластины, жестко закрепленные к нижнему краю кожуха под углом 130-140° к внешней покрытой слоем теплоизоляции поверхности, необходимы для направления с минимальным гидравлическим сопротивлением восходящего конвективного потока горячего воздуха, нагретого от колокола электролизера, в зазор между кожухом и экраном теплообменника с целью использования тепла и напора потока воздуха.

Чаша выполнена в виде полого усеченного конуса с углом 55-65° для снижения и выравнивания скорости входа анодных газов из-под газосборного колокола в горелку для сокращения пылевыноса, а также повышения напора анодных газов на входе в горелку.

При помощи фланцев соединены последовательно система отсоса газа с горизонтальным патрубком, с горелкой, с чашей и с приливом газосборного колокола для снижения затрат на изготовление, монтаж и ремонт установки.

В одном из восьми отверстий для подвода воздуха установлена запальная свеча для поджога газовоздушной смеси, проходящая через отверстия в экране и кожухе, и закреплена с помощью гайки, жестко установленной на внешней поверхности кожуха, запальная свеча посредством высоковольтного кабеля соединена с источником высокого напряжения для воспламенения смеси анодных газов и воздуха в горелке высоковольтным искровым разрядом.

В верхней горизонтальной части кожуха выполнены сквозные отверстия с соосно прикрепленными 8 гайками и установленными в них 8 свечами для озонирования кислорода воздуха, которые с помощью высоковольтного кабеля соединены с источником высокого напряжения для озоновой активации воздуха как окислителя органических соединений в анодных газах с целью снижения коэффициента избытка воздуха, необходимого для эффективного сжигания органических соединений, стабилизации работы установки и снижения объема газообразных продуктов дожигания анодных газов, которые необходимо очищать.

Датчик температуры установлен в отверстии бобышки с винтом, жестко закрепленной на горизонтальном патрубке, датчик через измерительный кабель последовательно соединен с терморегулятором и источником высокого напряжения для обеспечения автоматического поджога смеси анодных газов и воздуха при падении температуры корпуса горизонтального патрубка вследствие погасания пламени в горелке.

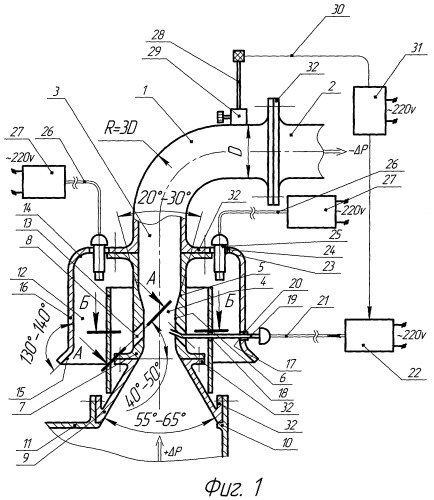

Предлагаемая установка для дожигания анодных газов алюминиевого электролизера поясняется чертежами,

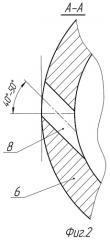

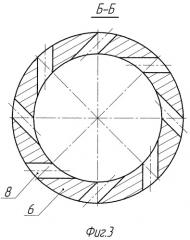

где на фиг.1 изображена установка для дожигания анодных газов алюминиевого электролизера; на фиг.2 - сечение А-А нижней части горелки с цилиндрической поверхностью и сквозными тангенциальными отверстиями; на фиг.3 - сечение Б-Б корпуса горелки со сквозным тангенциальным отверстием.

Установка для дожигания анодных газов алюминиевого электролизера состоит из горизонтального патрубка 1 с системой 2 отсоса газа, горелки из верхней цилиндрической 3 и нижней 4 частей, выполненной сверху на 1/3 поверхности конической формы 5 под углом 20-30°, в середине на 1/2 с цилиндрической поверхностью 6 и внизу на 1/6 с конической поверхностью 7 под углом 55-65°, в нижней 4 части цилиндрической поверхности 6 горелки выполнены восемь сквозных тангенциальных отверстий 8 для подвода воздуха под углом 40-50° к горизонтали, причем нижняя часть 4 горелки опирается на поверхность чаши 9, выполненной в виде полого усеченного конуса с углом 55÷65° и установленной на приливе 10 газосборного колокола 11. Установка также состоит из теплообменника 12, охватывающего с зазором горелку, теплообменник 12 выполнен в виде экрана 13 и кожуха 14 с направляющими пластинами 15, жестко закрепленными к нижнему краю кожуха 14 под углом 130-140° к его внешней, покрытой слоем 16 теплоизоляции поверхности, в экране 13 и кожухе 14 выполнены по одному в каждом сквозные отверстия 17 и 18, соосные одному из тангенциальных отверстий 8 в горелке, в одном из восьми отверстий 8 для подвода воздуха установлена запальная свеча 19 для поджога газовоздушной смеси, проходящая в отверстия 17 и 18 в экране 13 и кожухе 14, и закреплена с помощью гайки 20, жестко установленной на внешней поверхности кожуха 14, запальная свеча 19 посредством высоковольтного кабеля 21 соединена с источником 22 высокого напряжения, в кожухе 14 выполнены сквозные отверстия 23 с соосно прикрепленными восемью гайками 24 с установленными восемью свечами 25 для озонирования кислорода воздуха, которые с помощью высоковольтного кабеля 26 соединены с источником 27 высокого напряжения, датчик 28 температуры установлен в отверстии бобышки с винтом 29, жестко закрепленной на горизонтальном патрубке 1, датчик 28 температуры через измерительный кабель 30 последовательно соединен с терморегулятором 31 и источником 22 высокого напряжения, последовательно при помощи фланцев 32 соединены система отсоса газа с горизонтальным патрубком 1, с горелкой, с чашей 9 и с приливом 10 газосборного колокола 11.

Установка для дожигания анодных газов алюминиевого электролизера работает следующим образом.

Анодные газы из газосборного колокола 11 под существующим в нем давлении + ΔP и под действием разрежения - ΔP системы 2 отсоса газов плавно с минимальным гидравлическим сопротивлением входят последовательно в чашу 9, причем вниз на 1/6 с конической поверхностью 7 под углом 55-65° и середину - на 1/2 с цилиндрической поверхностью 6 нижней части 4 горелки, в которой анодные газы ускоряются, через восемь сквозных тангенциальных отверстий 8 в цилиндрической 6 поверхности нижней 4 части в горелку под действием разрежений системы отсоса газов и эжекции скоростного потока анодных газов из теплообменника 12 засасывается нагретый и озонированный воздух, который последовательно проходит перед этим зазор между экраном 13 и наружной поверхностью горелки и зазор между внутренней поверхностью кожуха 14 и экраном 13, плавно с минимальным гидравлическим сопротивлением поступает в зазор теплообменника 12 между кожухом 14 с направляющими пластинами 15 и экраном 13, причем в зазоре под кожухом 14 с установленными восемью свечами 25 производится озонирование кислорода воздуха от источника 27 высокого напряжения. В нижней части 4 в середине на 1/2 с цилиндрической поверхностью 6 и далее сверху на 1/3 поверхности 5 конической формы под углом 20-30° происходит интенсивное перемешивание тангенциально-вихревого потока нагретого и озонированного воздуха и вертикального турбулизованного потока горячих анодных газов с образованием хорошо перемешанной смеси анодных газов и воздуха, поступающей далее в верхнюю цилиндрическую часть 3 горелки, в которой происходят ее воспламенение и последующее полное сгорание органических соединений анодных газов. Газообразные продукты дожигания анодных газов (дымовые газы) из верхней цилиндрической части 3 горелки далее поступают последовательно в горизонтальный патрубок 1 и систему 2 отсоса газов.

В случае погасания пламени в горелке происходит быстрое снижение температуры поверхности горизонтального патрубка 1, которое регистрируется датчиком 28 температуры в бобышке с винтом 29, установленной на горизонтальном патрубке 1, измеряется терморегулятором 31, который подает сигнал включения источника 22 высокого напряжения, подающий высоковольтное напряжение в свечу 21 поджига смеси анодных газов и воздуха в горелке.

Технический результат использования установки для дожигания анодных газов алюминиевого электролизера является повышение стабильности и эффективности удаления анодных газов, позволяющее предотвращать их выход в рабочую зону, благодаря снижению гидравлического сопротивления установки, дополнительному использованию давления анодных газов под газосборным колоколом. Уменьшение и выравнивание скоростей выхода анодных газов позволяет снизить в 2-3 раза пылевынос в систему отсоса газов. Озонирование и дополнительный подогрев воздуха в теплообменнике, утепление корпуса горелки теплообменником повышает стабильность и эффективность дожигания анодных газов алюминиевого электролизера, предотвращая погасание установки и снижая содержание канцерогенных смолистых веществ и бенз(а)пирена в 5-10 раз по сравнению с прототипом.

Установка для дожигания анодных газов алюминиевого электролизера, содержащая горизонтальный патрубок с системой отсоса газа, горелку с верхней цилиндрической и нижней частями, опирающуюся на поверхность чаши, установленной на приливе газосборного колокола, и теплообменник, охватывающий с зазором горелку, отличающаяся тем, что нижняя часть горелки выполнена сверху на 1/3 ее поверхности с конической поверхностью под углом 20-30°, в середине на 1/2 ее поверхности - с цилиндрической поверхностью и внизу на 1/6 ее поверхности - с конической поверхностью под углом 55-65°, причем в нижней части горелки с цилиндрической поверхностью выполнены восемь сквозных тангенциальных отверстий для подвода воздуха под углом 40-50° к горизонтали, а теплообменник выполнен в виде экрана и кожуха с жестко закрепленными к его нижнему краю направляющими пластинами под углом 130-140° к его внешней поверхности, покрытой слоем теплоизоляции, при этом кожух и экран выполнены с одним сквозным отверстием, соосным одному из тангенциальных отверстий в горелке, а в одном из восьми отверстий для подвода воздуха установлена запальная свеча для поджога газовоздушной смеси, проходящая через отверстия в экране и кожухе, закрепленная с помощью гайки, жестко установленной на внешней поверхности кожуха, и соединенная посредством высоковольтного кабеля с источником высокого напряжения, причем в кожухе выполнены сквозные отверстия с соосно установленными и прикрепленными гайками восемью свечами для озонирования кислорода воздуха, соединенными с помощью высоковольтного кабеля с источником высокого напряжения, датчик температуры установлен в отверстии бобышки с винтом, жестко закрепленной на горизонтальном патрубке, и через измерительный кабель последовательно соединен с терморегулятором и источником высокого напряжения, а система отсоса газа при помощи фланцев последовательно соединена с горизонтальным патрубком, горелкой, чашей, выполненной в виде полого усеченного конуса с углом 55-65°, и с приливом газосборного колокола.