Способ получения покрытий

Иллюстрации

Показать всеИзобретение относится к области микродугового оксидирования. Способ включает оксидирование в течение 60-90 мин при плотности электрического тока 25-35 А/дм2, в процессе которого на поверхность детали через распылитель, контактирующий с катодом, подают кислород с температурой 5-15°С и расходом 0,1-1,0 м3/мин на один квадратный метр оксидируемой поверхности, а деталь совершает поступательные и вращательные движения на расстоянии 10-30 мм от распылителя, при этом перед оксидированием электролиты нагревают до 70-80°С, перемешивают и охлаждают до 15-20°С, а оксидирование осуществляют сначала 10 мин в электролите, содержащем едкое кали 6-8 г/л и борную кислоту 40-50 г/л, затем 15-20 мин в электролите, содержащем едкое кали 6-8 г/л, борную кислоту 40-50 г/л, мелкодисперсный корунд фракции 3-5 мкм 40-60 г/л и оксид хрома 1-2 г/л, потом в течение 25-35 мин в электролите, содержащем едкое кали 6-8 г/л, борную кислоту 40-50 г/л, мелкодисперсный корунд фракции 5-7 мкм 4-60 г/л и оксид хрома 1-2 г/л, и далее в электролите, содержащем едкое кали 6-8 г/л, борную кислоту 40-50 г/л, мелкодисперсный корунд фракции 7-10 мкм 40-60 г/л и оксид хрома 1-2 г/л. Технический результат: снижение мощности, повышение производительности с увеличением значений толщины, твердости, пробойного напряжения и электрического сопротивления формируемых покрытий. 2 табл., 2 ил.

Реферат

Изобретение относится к области обработки поверхностей деталей, в частности к микродуговому оксидированию деталей из алюминиевых сплавов, и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

Из источников патентной информации известны способы получения покрытий на алюминии и его сплавах, включающие оксидирование в растворе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) и последующий нагрев [Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюлл. 08/2002; Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюлл. 11/2003]. Однако значения толщины, твердости и напряжения пробоя данных покрытий не превышают соответственно 200 мкм, 235000 МПа и 3000 В.

Также известен способ получения покрытий на алюминии и его сплавах в электролите, содержащем едкое кали (4…6 г/л), борную кислоту (20…30 г/л) и мелкодисперсные частицы алюминия (20 … 25 г/л) [Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севастьянов А.Л. - Бюлл. 1/2007]. Однако значения толщины, твердости и напряжения пробоя у покрытий, формируемых данным способом, ниже, чем у покрытий, формируемых способом, защищенным патентами RU 2136788, 2166570.

Наиболее близким по технической сущности к предлагаемому способу является способ получения покрытий на деталях из алюминиевых сплавов, включающий оксидирование в растворе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) с дополнительной подачей кислорода на оксидируемую поверхность детали, совершающей поступательные и вращательные движения [Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюлл. №33 от 27.11.2008 (прототип)]. Однако данный способ является более сложным и дает сравнительно небольшое преимущество в повышении производительности оксидирования, увеличении толщины и напряжения пробоя покрытий.

Задачей предлагаемого изобретения является уменьшение мощности, затрачиваемой на оксидирование, увеличение его производительности, а также комплексное повышение физико-механических свойств формируемых покрытий.

Технический результат решения данной задачи проявляется в уменьшении мощности, затрачиваемой на оксидирование, на 5…7%, увеличении его производительности на 10% и более, повышении толщины формируемых покрытий на 15…20%, твердости на 5…8%, напряжения пробоя на 16…22%, электрического сопротивления на 160…240%.

Поставленная задача решается в способе получения покрытий на деталях из алюминиевых сплавов, включающем оксидирование в водном растворе электролита на основе едкого кали и борной кислоты в течение 60…90 мин при плотности электрического тока 25…35 А/дм2, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подается кислород с температурой 5…15°C и расходом 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности, а деталь, контактирующая с анодом, совершает поступательное и вращательное движения, так чтобы оксидируемая поверхность находилась на расстоянии 10…30 мм от распылителя, причем перед оксидированием растворы электролитов нагревают до 70…80°C, перемешивают и охлаждают до 15…20°C, а оксидирование осуществляют за четыре последовательных стадии: сначала в течение 10 мин в растворе, содержащем едкое кали (6…8 г/л) и борную кислоту (40…50 г/л), затем в течение 15…20 мин в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л), потом в течение 25…35 мин в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 5…7 мкм (40…60 г/л) и оксид хрома (1…2 г/л), далее в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 7…10 мкм (40…60 г/л) и оксид хрома (1…2 г/л).

Способ реализуется следующим образом. В четырех ваннах готовят водный раствор электролита, основными компонентами которого являются едкое кали (6…8 г/л) и борная кислота (40…50 г/л). Затем во вторую, третью и четвертую ванны добавляют оксид хрома (1…2 г/л) и корунд (40…60 г/л) в виде рафинированного тонкого микропорошка (ГОСТ 3647-80), причем во вторую ванну добавляют корунд с размером основной фракции 3…5 мкм, в третью ванну добавляют корунд с размером основной фракции 5…7 мкм, в четвертую ванну добавляют корунд с размером основной фракции 7…10 мкм.

Далее растворы электролитов во всех ваннах нагревают путем пропускания через них электрического тока до 70…80°C, перемешивают до полного растворения борной кислоты и охлаждают до температур 15…20°C.

Повышенная концентрация едкого кали (6…8 г/л) обеспечивает увеличение проводимости раствора и, следовательно, снижение мощности, затрачиваемой на оксидирование. Однако такая концентрация едкого кали способствует и повышению интенсивности растворяющего действия раствора на формируемое покрытие. Для предотвращения этого в растворе необходима повышенная концентрация борной кислоты (40…50 г/л), обеспечивающей пассивацию поверхностей деталей в растворе. Однако если концентрация борной кислоты 40 г/л и выше, она не растворяется в водном растворе полностью при температурах 15…20°C и частично выпадает в осадок. В процессе МДО частицы осадка могут внедряться в структуру покрытия, что является нежелательным, так как может привести к нарушению фазового состава и снижению физико-механических свойств покрытий. Поэтому растворы нагревают до 70…80°C и перемешивают до полного растворения борной кислоты, после чего охлаждают до температур 15…20°C, и борная кислота не выпадает в осадок в течение 8…9 ч (рабочей смены).

После приготовления растворов деталь из алюминиевого сплава фиксируют на выходном звене (валу) привода поступательного и вращательного движения, контактируют с анодом и последовательно оксидируют в растворах первой, второй, третьей и четвертой ванн при плотности тока 25…35 А/дм2. В процессе оксидирования деталь совершает поступательные и вращательные движения, а на ее поверхность через заранее установленные распылители из нержавеющей стали, контактирующие с катодом, под давлением подается кислород с температурой 5…15°C и расходом 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности. При этом деталь в ванне всегда располагается таким образом, чтобы ее оксидируемая поверхность в любой момент движения находилась на расстоянии 10…30 мм от распылителей.

Оксидирование в растворе первой ванны проводится течение 10 мин и позволяет получить плотное оксидное покрытие толщиной до 60 мкм, образующееся в результате взаимодействия кислорода, выделяющегося из электролита, и алюминия, находящегося в наружных слоях обрабатываемой детали. Дополнительная подача кислорода при разности потенциалов между распылителем и деталью обеспечивает перемешивание, насыщение кислородом, снижение температуры электролита вблизи оксидируемой поверхности. При этом одновременно повышается интенсивность образования нового оксида, снижается растворяющее действие электролита на покрытие, и толщина покрытия ускоренно увеличивается.

Последующее оксидирование в растворе второй ванны в течение 15…20 мин позволяет значительно увеличить толщину покрытия, которая может достигать 150 мкм, и проводится с присутствием в растворе частиц корунда с размером основной фракции 3…5 мкм и оксида хрома.

Дополнительная подача кислорода при разности потенциалов между распылителем и деталью наряду с перемешиванием, насыщением кислородом и снижением температуры раствора вблизи оксидируемой поверхности также обеспечивает направленную транспортировку на оксидируемую поверхность частиц корунда, которые поляризуются в процессе МДО под воздействием ионных комплексов, образуемых в растворе едкого кали и борной кислоты с добавкой оксида хрома. Это приводит к аккумуляции поляризованных частиц на оксидируемой поверхности, испытывающей действие многочисленных микродуговых разрядов.

При пробое происходит локальное разрушение покрытия (образуется кратер пробоя) с возникновением микродугового разряда [5]. Частица корунда, находящаяся вблизи кратера, попадает в зону действия микродуги и включается в структуру покрытия. При этом одновременно повышается интенсивность образования нового оксида, происходит внедрение мелкодисперсных частиц корунда в растущий оксидный слой, и снижается растворяющее действие электролита на покрытие. В результате значительно увеличивается скорость роста толщины покрытия.

Дальнейшее оксидирование в третьей ванне позволяет получать покрытия толщиной до 200 мкм и проводится с присутствием в растворе частиц корунда с размером основной фракции 5…7 мкм и оксида хрома. При этом за счет роста толщины покрытия увеличивается разность потенциалов, при которой происходят пробои покрытия, в результате чего микродуговые разряды становятся менее частыми, но более мощными. Поэтому при пробое одновременно увеличивается размер кратера пробоя, и повышается выделяемая энергия [5], обеспечивая включение в структуру покрытия более крупной частицы размером 5…7 мкм.

Окончательное оксидирование в четвертой ванне позволяет получать покрытия толщиной до 250 мкм и проводится с присутствием в растворе корунда с размером основной фракции 7…10 мкм и оксида хрома. При этом размеры кратеров и энергия, выделяемая при разрядах, становятся достаточными для включения в структуру покрытий более крупных частиц размером 7…10 мкм.

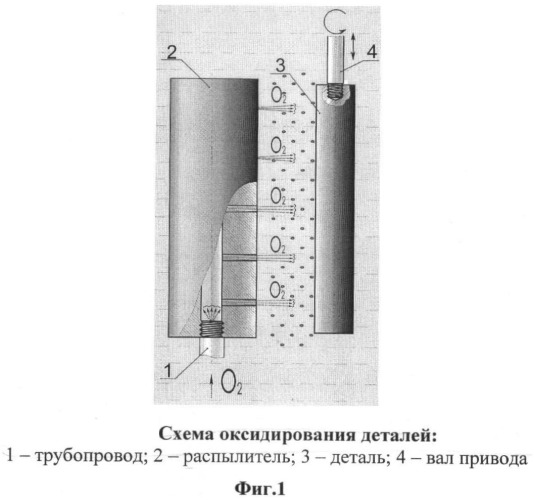

Предлагаемый способ поясняется схемами, представленными на фиг. 1, 2. На фиг.1 показана схема оксидирования: через трубопровод 1 кислород под давлением поступает в распылитель 2, из которого через калиброванные отверстия направляется к поверхности оксидируемой детали 3, закрепленной на валу привода поступательного и вращательного движений 4.

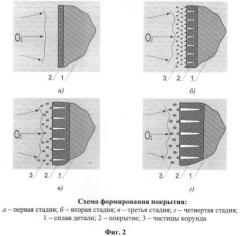

На фиг. 2 показана схема формирования покрытия: на 1-ой стадии на сплаве 1 формируется начальная толщина покрытия 2 в растворе, не содержащем корунд; на последующих 2-ой, 3-ей и 4-ой стадиях на сплаве 1 постепенно формируется окончательная толщина покрытия 2 в растворах, содержащих частицы корунда 3.

По сравнению с прототипом [4] предлагаемый способ одновременно позволяет:

- снизить мощность, затрачиваемую на оксидирование, не менее чем на 5%;

- повысить производительность оксидирования, не менее чем на 10%;

- повысить толщину покрытий не менее чем на 15%;

- повысить твердость покрытия не менее чем на 5%;

- повысить напряжение пробоя покрытий не менее чем на 16%;

- повысить электрическое сопротивление покрытий не менее чем на 160%.

Пример. Детали (стержни диаметром 20 мм) из сплава АМг3 были разделены на шесть групп - по пять деталей в каждой. Детали всех шести групп были обработаны оксидированием в течение 75 мин при плотности тока на поверхности детали 30 А/дм2 и средней температуре электролита 15°C. При этом обработка каждой партии имела свои исключительные особенности, указанные в таблице 1.

При обработке отдельных групп деталей имели место:

- *подготовка раствора к применению, включающая в себя нагрев раствора до 75°C, его перемешивание до полного растворения борной кислоты и охлаждение до 15°C;

- *подача кислорода на поверхности детали, проводимая при температуре кислорода 10°C и расходе 0,5 м3/мин на 1 м2 оксидируемой поверхности, расположенной на расстоянии 15…20 мм от распылителя.

Таким образом, первую группу деталей обрабатывали в полном соответствии прототипу [4], шестую группу - в полном соответствии предлагаемому способу, остальные четыре группы - в частичном соответствии предлагаемому способу.

В процессе оксидирования деталей всех групп измеряли средние значения разности потенциалов на клеммах ванны при поддержании постоянной плотности тока на поверхности детали - около 30 А/дм2.

| Таблица 1 | |||||||||

| Условия оксидирования групп деталей | |||||||||

| № группы деталей | Стадии оксидирования | Раствор электролита | *Подготовка раствора к применению | *Подача кислорода на поверхности детали | |||||

| № стадии | Длительность, мин | Содержание едкого кали, г/л | Содержание борной кислоты, г/л | Содержание оксида хрома, г/л | Содержание корунда, г/л | Размер частиц корунда, мкм | |||

| 1 | 1 | 75 | 4 | 30 | - | - | - | - | применяется |

| 2 | 1 | 10 | 4 | 30 | - | - | - | не применяется | применяется |

| 2 | 15 | 4 | 30 | 1 | 50 | 3…5 | |||

| 3 | 30 | 4 | 30 | 1 | 50 | 5…7 | |||

| 4 | 20 | 4 | 30 | 1 | 50 | 7…10 | |||

| 3 | 1 | 75 | 7 | 45 | 1 | 50 | 5…7 | применяется | применяется |

| 4 | 1 | 10 | 7 | 45 | - | - | - | не применяется | применяется |

| 2 | 15 | 7 | 45 | 1 | 50 | 3…5 | |||

| 3 | 30 | 7 | 45 | 1 | 50 | 5…7 | |||

| 4 | 20 | 7 | 45 | 1 | 50 | 7…10 | |||

| 5 | 1 | 10 | 7 | 45 | - | - | - | применяется | не применяется |

| 2 | 15 | 7 | 45 | 1 | 50 | 3…5 | |||

| 3 | 30 | 7 | 45 | 1 | 50 | 5…7 | |||

| 4 | 20 | 7 | 45 | 1 | 50 | 7…10 | |||

| 6 | 1 | 10 | 7 | 45 | - | - | - | применяется | применяется |

| 2 | 15 | 7 | 45 | 1 | 50 | 3…5 | |||

| 3 | 30 | 7 | 45 | 1 | 50 | 5…7 | |||

| 4 | 20 | 7 | 45 | 1 | 50 | 7…10 |

Результаты измерений показали, что при оксидировании деталей первой и второй групп в растворах, содержащих едкое кали (4 г/л) и борную кислоту (30 г/л), среднее значение разности потенциалов составило 545 В. При оксидировании деталей всех остальных групп, в том числе и шестой группы, в растворах, содержащих едкое кали (7 г/л) и борную кислоту (45 г/л), среднее значение разности потенциалов составило 515 В, следовательно, в данном случае по сравнению с предлагаемым способом прототип требует мощности на 6,8% больше.

Далее по стандартным методикам [6, 7] измеряли толщину, твердость, напряжение пробоя и электрическое сопротивление полученных покрытий. Результаты испытаний, представленные в таблице 2, подтверждают, что предлагаемый способ обеспечивает более высокую производительность и более высокие физико-механические свойства покрытий.

| Таблица 2 | ||||

| Свойства покрытий | ||||

| № группы деталей | Толщина, мкм | Твердость, ГПа | Напряжения пробоя, В | Электрическое сопротивление, Ом |

| 1 | 169,55 | 17,84…22,44 | 2383,997 | 4,73×1014 |

| 2 | 193,02 | 18,90…23,11 | 2721,341 | 7,03×1014 |

| 3 | 192,91 | 18,72…23,02 | 2718,192 | 6,99×1014 |

| 4 | 192,74 | 18,55…22,99 | 2711,899 | 6,98×1014 |

| 5 | 185,09 | 18,17…22,83 | 2576,454 | 6,71×1014 |

| 6 | 200,18 | 19,74…23,81 | 2826,587 | 10,59×1014 |

Сочетание концентраций едкого кали (6…8 г/л) и борной кислоты (40…50 г/л) является наиболее рациональным, так как при этом обеспечивается хорошая проводимость раствора и относительно пассивное состояние оксидируемой поверхности, поэтому оксидирование требует невысокой мощности и позволяет получать покрытия с высокими физико-механическими свойствами.

При уменьшении концентрации едкого кали снижается проводимость раствора, повышается мощность, затрачиваемая на оксидирование. При увеличении концентрации едкого кали повышается интенсивность растворяющего действия раствора на покрытие, поэтому снижаются его физико-механические свойства. При уменьшении концентрации борной кислоты ухудшается пассивация поверхности, микродуговые разряды возникают при низких напряжениях пробоя, и освобождающейся при этом энергии не хватает для включения частиц корунда в покрытие, поэтому его физико-механические свойства снижаются. При увеличении концентрации борной кислоты она растворяется во время нагрева, но во время охлаждения выпадает в осадок и может включаться в покрытие, нарушая его фазовый состав и снижая физико-механические свойства.

При проведении первой стадии оксидирования в растворе, содержащем корунд, рост покрытия замедляется, поскольку энергия, выделяющаяся при пробоях тонкого покрытия недостаточна для включения в его структуру частиц корунда, но данные частицы ухудшают условия взаимодействия электролита оксидируемой поверхности.

При проведении второй, третьей и четвертой стадий оксидирования в растворах, содержащих частицы корунда, средний размер которых отличается соответственно от 3…5, 5…7 и 7…10 мкм, рост покрытия замедляется. Частицы больших размеров плохо внедряются в структуру, а частицы меньших размеров хорошо внедряются в структуру покрытия, но из-за их малого объема уменьшается объем корунда, включаемого в покрытие.

Концентрация оксида хрома 1…2 г/л также обеспечивает наилучшее сочетание производительности оксидирования и физико-механических свойств покрытий. При большей концентрации оксида хрома производительность оксидирования не возрастает, но снижаются твердость и электрическое сопротивление покрытий, поскольку в них появляются вещества, содержащие хром. При меньшей концентрации оксида хрома твердость и электрическое сопротивление не снижаются, но уменьшается производительность оксидирования (не менее чем на 3…4%).

При длительности оксидирования больше 90 мин повышается пористость покрытия и снижаются его физико-механические свойства. При длительности оксидирования меньше 60 мин не хватает времени для полной реализации всех четырех стадий оксидирования.

Источники информации

1. Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюлл. 08/2002.

2. Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюлл. 11/2003.

3. Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севостьянов А.Л. - Бюлл. 1/2007.

4. Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Дёмин С.Б., Чуфистов Е.А. - Бюлл. №33 от 27.11.2008 (прототип).

5. Черненко В.И., Снежко Л.А., Папанова И.И. Получение покрытий анодно-искровым электролизом. - Л.: Химия, 1991. - 126 с.

6. Испытательная техника: справочник в 2-х т. / Под ред. Клюева В.В. - М.: Машиностроение, 1982. - 528 с.

7. ГОСТ 9450-76. Измерение микротвердости вдавливанием алмазных наконечников.

Способ получения покрытий на деталях из алюминиевых сплавов, включающий оксидирование в водном растворе электролита на основе едкого кали и борной кислоты в течение 60-90 мин при плотности электрического тока 25-35 А/дм2, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подают кислород с температурой 5-15°С и расходом 0,1-1,0 м3/мин на один квадратный метр оксидируемой поверхности, а деталь, контактирующая с анодом, совершает поступательные и вращательные движения так, чтобы оксидируемая поверхность находилась на расстоянии 10-30 мм от распылителя, отличающийся тем, что перед оксидированием растворы электролитов нагревают до 70-80°С, перемешивают и охлаждают до 15-20°С, а оксидирование осуществляют за четыре последовательных стадии, причем сначала в течение 10 мин в растворе, содержащем едкое кали 6-8 г/л и борную кислоту 40-50 г/л, затем в течение 15-20 мин в растворе, содержащем едкое кали 6-8 г/л, борную кислоту 40-50 г/л, мелкодисперсный корунд с размером основной фракции 3-5 мкм 40-60 г/л и оксид хрома 1-2 г/л, потом в течение 25-35 мин в растворе, содержащем едкое кали 6-8 г/л, борную кислоту 40-50 г/л, мелкодисперсный корунд с размером основной фракции 5-7 мкм 4-60 г/л и оксид хрома 1-2 г/л, и далее в растворе, содержащем едкое кали 6-8 г/л, борную кислоту 40-50 г/л, мелкодисперсный корунд с размером основной фракции 7-10 мкм 40-60 г/л и оксид хрома 1-2 г/л.