Тисненый нетканый материал

Иллюстрации

Показать всеИзобретение относится к способу выполнения тисненного гидравлически перепутанного нетканого составного материала, а также материалу, полученному указанным способом. Способ предусматривает: наложение слоя волокнистого материала на слой нетканого волокнистого полотна, гидравлическое перепутывание указанных слоев с образованием составного материала, сушку составного материала, нагревание составного материала и тиснение составного материала в тиснильном зазоре, образованном парой сопряженных тиснильных валков. Технический результат заявленного изобретения заключается в создании абсорбирующего материала, который будет сохранять свою тисненую структуру при его использовании даже после намокания. 2 н. и 16 з.п. ф-лы, 1 табл., 15 ил.

Реферат

Тканевые полотенца или тряпки обычно используют при производстве или в промышленных условиях для уборки жидкостей и частиц. Такие тканые материалы являются впитывающими и эффективны при сборе частиц в тканых волокнах материала. После такого использования полотенец и тряпок их часто стирают и используют повторно. Однако такие тканые материалы имеют недостатки. Во-первых, тканая структура тканевого материала делает его пористым; жидкости часто проникают через ткань и могут контактировать с руками пользователя. Это может быть неудобно для пользователя, поскольку его руки могут быть запачканы жидкостью, которую он пытается убрать с помощью полотенца или тряпки. Такое проникание жидкости часто делает необходимым использование многослойной ткани. Жидкости или вещества, проходящие через тканый материал, могут быть опасными для пользователя, если убираемое вещество является растворителем, едким материалом, вредным химическим веществом или другим подобным опасным веществом.

Во-вторых, даже когда такие тканевые полотенца и тряпки стирают, они часто все еще содержат остатки или следы металлических частиц, которые могут повредить поверхности, которые затем контактируют с таким полотенцем или тряпкой, и возможно могут поранить руки пользователя. Наконец, такие тканевые полотенца и тряпки часто размазывают жидкости, масла и жиры, а не впитывают их.

Альтернативой тканевым тряпкам и полотенцам являются салфетки, выполненные из волокон пульпы (целлюлозных волокон). Хотя нетканые полотна из целлюлозных волокон известны как абсорбенты, нетканые полотна, полностью выполненные из целлюлозных волокон, могут быть нежелательны для некоторых применений, таких как, например, салфетки повышенной прочности, поскольку они не имеют прочности и сопротивления истиранию. В прошлом полотна из целлюлозных волокон упрочняли снаружи путем нанесения связующих веществ. Такие высокие уровни связующих веществ могут повышать стоимость и оставлять полоски в процессе использования, что может сделать поверхность неподходящей для конкретных применений, таких как, например, покраска автомобилей. Связующие вещества также могут исчезать (растворяться), когда такие упрочненные снаружи салфетки используют с конкретными летучими или полулетучими растворителями.

Изготавливались другие салфетки, которые имеют высокое содержание целлюлозы, которые гидравлически перепутаны в непрерывную волокнистую подложку. Такие салфетки можно использовать в качестве салфеток высокой прочности, поскольку они и являются абсорбентами, и достаточно прочны для повторного использования. Кроме того, преимуществом таких салфеток по отношению к тканевым тряпкам и полотенцам является более высокая впитывающая способность и меньшее пропускание жидкости к рукам пользователей. Примеры таких материалов, которые можно использовать в салфетках высокой прочности, можно найти в патентах США №5,284,703, 5,389,202 и 6,784,126 (все на имя Everhart и др.).

Тисненый узор, присутствующий на таких гидравлически перепутанных целлюлозных салфетках, обеспечивает тисненую поверхностную структуру, которая способствует очищению и впитыванию масел и жиров вместе с частицами. Однако такие салфетки становятся влажными от жидкостей, которые они впитывают, и тисненая структура становится менее определенной и изнашивается. Эффективность салфетки снижается, и салфетка будет размазывать любые дополнительные масла и жиры, с которыми будет контактировать.

Требуется гидравлически перепутываемый волокнистый нетканый композитный материал, который является абсорбентом, а также будет поддерживать его тисненую структуру при использовании, после того как материал станет влажным.

ОПРЕДЕЛЕНИЯ

Выражение «машинное направление», используемое здесь, относится к направлению перемещения формующей поверхности, на которой размещают волокна в процессе формирования нетканого полотна.

Выражение «поперечно машинное направление», используемое здесь, относится к направлению, которое является перпендикулярным машинному направлению, которое определено выше.

Выражение «целлюлоза», используемое здесь, относится к волокнам из натуральных источников, таких как древесные растения и недревесные растения. Древесные растения включают, например, лиственные и хвойные деревья. Недревесные растения включают, например, хлопок, лен, эспарто, молочай, солому, джут, коноплю и жмых.

Выражение «средняя длина волокна», используемое здесь, относится к взвешенной средней длине целлюлозного волокна, определенной при использовании анализатора Kajaani, модель №FS-100, производимой Kajaani Oy Electronics, Kajaani, Финляндия. В соответствии с испытательной процедурой образец целлюлозы обрабатывают с помощью мацерирующей жидкости, чтобы обеспечить отсутствие пучков волокон или примесей. Каждый образец целлюлозы разделяют в горячей воде и разбавляют до приблизительно 0,001% раствора. Отдельные образцы для испытаний разделяют на приблизительно 50-100 мл порции от разбавленного раствора при тестировании с использованием стандартной процедуры анализа волокон Kajaani. Взвешенная средняя длина волокна может быть выражена с помощью следующего уравнения:

∑(xi*ni)/n,

где

k = максимальная длина волокна

xi = длина волокна

ni = количество волокон, имеющих длину xi, и

n = общее количество измеренных волокон.

Как используют здесь, выражение «пульпа с низкой средней длиной волокон» относится к пульпе, которая содержит значительное количество коротких волокон и неволокнистых частиц. Многие вторичные древесные волокнистые пульпы можно рассматривать как пульпы с низкой средней длиной волокна; однако качество вторичной древесной волокнистой пульпы будет зависеть от качества повторно используемых волокон и типа и степени предшествующей обработки. Пульпы с низкой средней длиной волокна могут иметь среднюю длину волокна менее около 1,2 миллиметра, как определено посредством оптического анализатора волокон, такого как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, пульпы с низкой средней длиной волокон могут иметь среднюю длину волокна в диапазоне от около 0,7 до около 1,2 миллиметра. Примерные пульпы с низкой средней длиной волокон включают исходную пульпу древесины твердых пород и вторичную волокнистую пульпу из источников, таких как, например, офисные отходы, газетная бумага и куски картона.

Как используют здесь, выражение «пульпа с высокой средней длиной волокон» относится к пульпе, которая содержит относительно небольшое количество коротких волокон и неволокнистых частиц. Пульпа с высокой средней длиной волокон обычно образована из конкретных невторичных (т.е. первичных) волокон. Вторичные волокна пульпы, которые были проверены, также могут иметь высокую среднюю длину волокон. Пульпа с высокой средней длиной волокна обычно имеет среднюю длину волокон более чем около 1,5 миллиметра, как определено оптическим анализатором волокон, таким как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, пульпа с высокой средней длиной волокон может иметь среднюю длину волокна от около 1,5 до около 6 мм. Примерные пульпы с высокой средней длиной волокон, которые представляют собой древесные волокнистые пульпы, включают, например, отбеленные и неотбеленные первичные пульпы из древесины мягких пород.

Как используют здесь, выражение «нетканый материал или полотно» означает полотно, имеющее структуру отдельных волокон или нитей, которые взаимно уложены, но неидентифицируемым образом, как в трикотажных материалах. Нетканые материалы или полотна были образованы из множества способов, таких как, например, способы выдувания из расплава, фильерные способы производства и способы соединения кардного полотна. Вес основы нетканых материалов обычно выражают в унциях материала на квадратный ярд (osy (унц/кв.ярд)) или грамм на квадратный метр (г/кв.м или г/кв.м), а используемые диаметры волокон выражают в микронах (следует отметить, что для перевода из osy в г/кв.м osy умножают на 33,91).

Как используют здесь, выражение «микроволокна» означает волокна маленького диаметра, имеющие средний диаметр не выше около 75 микрон, например имеющие средний диаметр от около 0,5 микрон до около 50 микрон, или более конкретно, микроволокна могут иметь средний диаметр от около 2 микрон до около 25 микрон. Другой часто используемой единицей измерения диаметра волокон является денье, который определяют как грамм на 9000 метров волокна и можно вычислить как диаметр волокна в микронах в квадрате, умноженный на плотность в граммах/куб.см, умноженный на 0,00707. Более низкий денье указывает на более тонкое волокно, а более высокий денье указывает на более толстое или тяжелое волокно. Например, диаметр полипропиленового волокна, заданный как 15 микрон, может быть преобразован в денье путем возведения в квадрат, умножения результата на 0,89 г/куб.см и умножения на 0,00707. Таким образом, полипропиленовое волокно размером 15 микрон имеет денье около 1,42 (152*0,89*0,00707=1,415). За пределами Соединенных Штатов более традиционной единицей измерения является «текс», которая определяется как грамм/километр волокна. Текс может быть вычислен как денье/9.

Как используют здесь, выражение «фильерного производства» и «волокна фильерного производства» относится к непрерывным волокнам малого диаметра, которые образованы путем экструдирования расплавленного термопластичного материала в виде волокон из множества тонких, обычно круглых капилляров фильеры с диаметром экструдируемых волокон, который затем быстро уменьшается, как, например, путем выводящего вытягивания и/или других хорошо известных фильерных механизмов. Производство нетканых фильерных полотен показано в таких патентах, как, например, в патентах США US 4,340,563 (Appel и др.) и US 3,692,618 (Dorschner и др.). Описания этих патентов включены сюда посредством ссылки.

Как используют здесь, выражение «выдуваемый из расплава» означает волокна, образованные путем экструдирования расплавленного термопластичного материала через множество тонких, обычно круглых капилляров формы в виде расплавленных нитей или волокон в сходящемся высокоскоростном потоке газа (например, воздуха), потоки которого истончают волокна расплавленного термопластичного материала, чтобы снизить их диаметр, который может быть доведен до диаметра микроволокна. Затем выдуваемые из расплава волокна переносятся высокоскоростным потоком газа и размещаются на собирающей поверхности с образованием полотна из произвольно распределенных выдуваемых из расплава волокон. Такой способ описан в различных патентах и публикациях, включая NRL Report 4364, "Manufacture of Super-Fine Organic Fibers", авторы B.A.Wendt, E.L.Boone и D.D Fluharty; NRL Report 5265, "An improved device for the formation of super-fine thermoplastic fibers", авторы K.D.Lawrence, R.T.Lukas, J.A.Young; и патент CIIIA US 3,849, 241, выданный 19 ноября 1974, автор Butin и др.

Как используют здесь, термин «соединенное кардное полотно» относится к полотнам, который выполнены из штапельных волокон, которые обычно приобретают кипами. Кипы помещают в узел для производства волокнистой массы/трепальное устройство, которое разделяет волокна. Затем волокна пропускают через комбинирующий или кардный узел, который дополнительно разделяет и выравнивает штапельные волокна в машинном направлении, так чтобы формировать ориентированное в машинном направлении волокнистое нетканое полотно. Как только полотно было образовано, его затем соединяют посредством одного или более из нескольких способов соединения. Один способ соединения представляет собой порошковое соединение, в котором порошкообразный адгезив распределяют по полотну, а затем активируют, обычно путем нагревания полотна и адгезива горячим воздухом. Другой способ соединения представляет собой узорное соединение, в котором нагретые каландровые валки или ультразвуковое соединительное оборудование используют для соединения волокон вместе, обычно в локализованном соединительном узоре по полотну, и или полотно может быть соединено через всю его поверхность, если это предпочтительно. При использовании бикомпонентных штапельных волокон особенно предпочтительным для многих применений является оборудование для соединения воздухом.

Как используют здесь, выражение «термопластичный» должно относиться к полимеру, который может быть обработан в расплавленном состоянии.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на трехмерную (объемную), гидравлически перепутываемую нетканую волокнистую составную (композитную) структуру, имеющую по меньшей мере одно формуемое нетканое волокнистое полотно и волокнистый материал, объединенный с нетканым волокнистым полотном путем гидравлического перепутывания, так что нетканая составная структура имеет коэффициент упругости при сжатии во влажном состоянии выше около 0,13. В альтернативных вариантах выполнения сжатие во влажном состоянии может превышать около 0,13, между около 01,13 и около 3,00, между около 0,13 и около 0,60, между около 0,13 и около 0,45 и между около 0,15 и около 0,45.

Нетканая волокнистая составная структура может иметь от около 1 до около 25 мас. % нетканого волокнистого полотна и более около 70 мас.% волокнистого материала. В различных вариантах выполнения нетканое волокнистое полотно представляет собой нетканое полотно из непрерывных волокон фильерного производства и может иметь вес основы от около 7 до около 300 грамм на квадратный метр.

В различных вариантах выполнения волокнистый материал представляет собой волокна пульпы. Такие волокна пульпы могут быть выбраны из группы, состоящей из первичных волокон пульпы древесины твердых пород, первичных волокон пульпы древесины мягких пород, вторичных волокон, недревесных волокон и их смесей.

В других вариантах выполнения нетканая волокнистая составная структура также может включать глины, крахмалы, частицы и супервпитывающие частицы. Нетканая волокнистая составная структура также может включать до около 4% разрыхляющего агента.

Такую нетканую волокнистую составную структуру можно использовать для выполнения салфетки, имеющей один или более слоев и имеющей вес основы от около 25 г/кв.м до около 300 г/кв.м. Альтернативно, такую нетканую волокнистую составную структуру можно использовать в качестве компонента для распределения жидкости впитывающего изделия личной гигиены, содержащего один или более слоев такого материала, при этом компонент для распределения жидкости имеет вес основы от около 20 г/кв.м до около 300 г/кв.м.

Изобретение также направлено на гидравлически перепутываемые нетканые составные материалы с высоким содержанием пульпы, которые имеют от около 1 до около 25 мас.% нетканого волокнистого полотна с непрерывными волокнами и более чем около 50 мас.% волокнистого материала их волокон пульпы. Нетканое волокнистое полотно с непрерывными волокнами имеет плотность соединения выше около 100 штыревых соединений на квадратный дюйм и общую площадь соединений менее около 30%. Нетканый составной материал имеет коэффициент упругости при сжатии во влажном состоянии выше около 0,08. В альтернативных вариантах выполнения сжатие во влажном состоянии может превышать около 0,13, между около 0,08 и около 3,00, между около 0,08 и около 0,60, между около 0,08 и около 0,45 и между около 0,13 и около 0,45. В одном варианте выполнения нетканое волокнистое полотно с непрерывными волокнами представляет собой нетканое полотно из непрерывных волокон фильерного производства. В различных вариантах выполнения волокна пульпы выбирают из группы, состоящей из первичных волокон пульпы древесины твердых пород, первичных волокон пульпы древесины мягких пород, вторичных волокон, недревесных волокон и их смесей.

Изобретение также направлено на способ выполнения тисненого, гидравлически перепутанного нетканого составного материала, такого как нетканая волокнистая структура, описанная выше. Материал выполнен путем наложения слоя волокнистого материала на слой нетканого волокнистого полотна, гидравлического перепутывания слоем с образованием составного материала, высушивания составного материала, нагревания составного материала и тиснения составного материала в прессе для тиснения, образованном парой соответствующих выдавливающих валков. В различных вариантах выполнения составной материал нагревают перед тиснением до температуры поверхности составного материала, превышающей около 140°F. В других вариантах выполнения составной материал нагревают до температуры поверхности составного материала, превышающей около 200°F и может быть даже превышающей около 300°F. Кроме того, соответствующие выдавливающие валки могут быть нагреты.

Эти слои нетканого составного материала могут быть наложены путем размещения волокон на слое нетканого волокнистого материала, выполненного из непрерывных волокон, путем сухого формования или влажного формования. Альтернативно, волокнистый слой накладывают на слой нетканого волокнистого полотна из непрерывных волокон фильерного производства.

В одном варианте выполнения материалы, такие как глины, активированные угли, крахмалы, частицы и супервпитывающие частицы, добавляют к наложенным слоям перед гидравлическим перепутыванием. В другом варианте выполнения такие материалы добавляют к наложенному, гидравлически перепутанному составному материалу. В еще одном альтернативном варианте выполнения такие материалы добавляют к суспензии волокон, используемой для формирования волокнистого слоя на слое нетканого волокнистого полотна из непрерывных волокон.

Способ также может предусматривать стадии обработки, на которых составной материал механически умягчают, сжимают, крепируют и обрабатывают щетками. Дополнительные стадии обработки могут включать подвергание составного материала последующей химической обработке красителями и/или адгезивами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

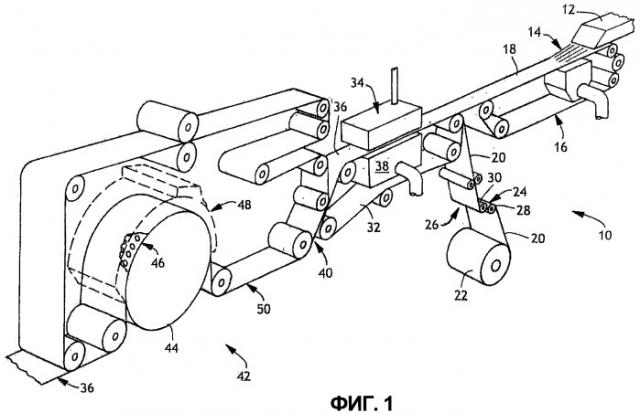

Фиг.1 - вид примерного процесса выполнения нетканого составного материала с высоким содержанием пульпы.

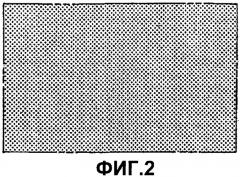

Фиг.2 - вид сверху примерного соединительного узора.

Фиг.3 - вид сверху примерного соединительного узора.

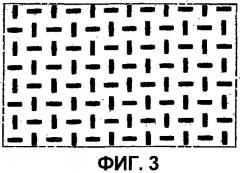

Фиг.4 - вид сверху примерного соединительного узора.

Фиг.5 - вид примерной секции сушки и тиснения способа выполнения тисненого материала по настоящему изобретению.

Фиг.6 - вид примерной секции сушки и тиснения способа выполнения тисненого материала по настоящему изобретению.

Фиг.7 - вид сверху примерного узора тиснения.

Фиг.8 - подробный частичный вид в сечении пары взаимодействующих выдавливающих валков.

Фиг.9 - вид примерной впитывающей структуры, которая содержит гидравлически перепутанный нетканый составной материал.

Фиг.10 - увеличенный фотографический вид тисненой поверхности тисненого нетканого материала для сравнительной иллюстрации четкости узора.

Фиг.11 - увеличенный фотографический вид тисненой поверхности тисненого нетканого материала для сравнительной иллюстрации четкости узора.

Фиг.12 - увеличенный фотографический вид тисненой поверхности тисненого нетканого материала для сравнительной иллюстрации четкости узора.

Фиг.13 - график зависимости усилия сжатия от объемности образца, определенной в процессе тестирования коэффициента упругости при сжатии во влажном состоянии.

Фиг.14 - график зависимости усилия сжатия от объемности образца, определенной в процессе тестирования коэффициента упругости при сжатии во влажном состоянии.

Фиг.15 - столбчатая диаграмма сравнения значений коэффициента упругости при сжатии во влажном состоянии с качественными наблюдениями четкости рисунка во влажном состоянии.

ПОДРОБНОЕ ОПИСАНИЕ

Ссылаясь на Фиг.1 чертежей, схематично показан позицией 10 способ формирования гидравлически перепутанного нетканого составного материала. В соответствии с настоящим изобретением разбавленную суспензию волокон подают с помощью напорного ящика 12 и размещают посредством шлюза 14 в равномерной дисперсии на формующий материал (сетку) 16 традиционной бумагоделательной машины. Суспензия волокон может быть разбавлена до любой консистенции, которую обычно используют в традиционных способах производства бумаги. Например, суспензия может содержать от около 0,01 до около 1,5 мас.% волокон, суспендированных в воде. Воду удаляют из суспензии волокон с образованием однородного слоя волокон волокнистого материала 18.

Волокна волокнистого материала 18 могут быть волокнами пульпы, натуральными недревесными волокнами, искусственными волокнами или их комбинациями. Источник недревесных волокон представляет собой любой вид волокон, который не является источником волокон древесного растения. Такие источники недревесных волокон включают без ограничений: волокна бородки зерна из молочая и связанных с ним видом, волокна листа абаки (также известной как Манила), волокна листьев ананаса, трава сабаи, эспарто, рисовую солому, волокна банановых листьев, основные волокна (коры) их бумажной шелковицы и аналогичные источники волокон. Подходящие искусственные волокна включают полиолефины, вискозу, акрилы, полиэфиры, ацетаты и другие такие штапельные волокна.

Хотя следует отметить, что волокна, из которых состоит волокнистый материал 18, могут быть выбраны из широкого диапазона волокон, как описано выше, здесь далее в иллюстративных целях используют волокнистое полотно из волокон пульпы.

Волокна пульпы могут быть любой пульпой с высокой средней длиной волокон, пульпой с низкой средней длиной волокон или их смесями. Пульпы с высокой средней длиной волокон обычно имеют среднюю длину волокон от около 1,5 мм до около 6 мм. Пульпы с высокой средней длиной волокон включают пульпы, поставляемы компанией Kimberly-Clark Corporation под торговыми обозначениями Longlac 19, Coorsa River 56 и Coorsa River 57.

Пульпы с низкой средней длиной волокон могут быть, например, некоторыми первичными пульпами древесины твердых пород и вторичной (т.е. рециркулированной) волокнистой пульпой из источников, таких как, например, газеты, утилизированный картон и офисные отходы. Пульпы с низкой средней длиной волокон обычно имеют среднюю длину волокон менее около 1,2 мм, например от 0,7 мм до 1,2 мм.

Смеси пульп с высокой средней длиной волокон и пульп с низкой средней длиной волокон могут содержать значительную долю пульп с низкой средней длиной волокон.

Например, смеси могут содержать более около 50 мас.% пульпы с низкой средней длиной волокон и менее около 50 мас.% пульпы с высокой средней длиной волокон. Одна примерная смесь содержит 75 мас.% пульпы с низкой средней длиной волокон и около 25 мас.% пульпы с высокой средней длиной волокон.

Волокна пульпы, используемые в настоящем изобретении, могут быть неочищенными или могут быть подвергнуты различным степеням очистки. Небольшие количества влагостойких полимеров и/или полимерных связующих могут быть добавлены для улучшения прочности и сопротивления истиранию. Подходящие связующие и влагостойкие полимеры включают, например, Kymene 557 Н, поставляемый Hercules Incorporated, и Parez 631, поставляемый American Cyanamid, Inc. Сшивающие агенты и/или гидратирующие агенты также могут быть добавлены к смеси пульпы. Разрыхляющие агенты могут быть добавлены к смеси пульпы для снижения степени водородного соединения, если предпочтительно очень открытое или рыхлое нетканое полотно из волокон пульпы. Один примерный разрыхляющие агент поставляет фирма Hercules Incorporated, Вильмингтон, Делавер, под торговым обозначением ProSoft® TQ1003. Добавление некоторых разрыхляющих агентов в количестве, например, от 0,1 до 4 мас.% составного материала (композита) также влияет на снижение измеренного статического и динамического коэффициентов трения и улучшение устойчивости к истиранию со стороны составного материала, наполненной непрерывными волокнами. Полагают, что разрыхлитель работает в качестве смазки или средства снижения трения.

Нетканое волокнистое полотно 20 разматывают с подающего валка 22 и перемещают в направлении, обозначенном стрелкой, связанной с ним, когда подающий валок 22 вращается в направлении стрелки, связанной с ним. Нетканое волокнистое полотно 20 проходит через зажим 24 S-образной конструкции 26 валков, образованной расположенными друг над другом валками 28 и 30.

Нетканое волокнистое полотно 20 представляет собой нетканый материал или полотно, образованное способами выдувания из расплава, способами фильерного производства, способами кардного соединения или аналогичными способами, которые формируют полотно, имеющее структуру отдельных волокон или нитей, которые переплетены между собой. Нетканое волокнистое полотно 20 предпочтительно выполнено из любого типа термопластичных полимерных волокон или полимерных волокон, которые иным способом могут быть умягчены и отформованы в желаемую форму. Предпочтительно полимерные волокна выполнены из полимеров, выбранных из группы, включающей полиолефины, полиамиды, полиэфиры, поликарбонаты, полистиролы, термопластичные эластомеры, фторполимеры, виниловые полимеры и их смеси и сополимеры.

Хотя следует понимать, что нетканое волокнистое полотно 20 может быть выбрано из широкого диапазона видов нетканых полотен, как описано выше, здесь далее с целью иллюстрации используют нетканое волокнистое полотно 20, образованное с помощью процессов экструзии непрерывных нетканых волокон.

Нетканое волокнистое полотно 20 может быть образовано посредством известных способов экструзии непрерывных нетканых волокон, таких как, например, известными способами прядения из раствора или прядения из расплава, и пропущено непосредственно через зажим 24 без изначального хранения на подающем валке. Нетканое волокнистое полотно 20 из непрерывных волокон предпочтительно представляет собой нетканое полотно из непрерывных сформованных из расплава волокон, образованных фильерным способом. Волокна фильерного производства могут быть образованы их любого полимера, который может быть спряден из расплава, сополимера или их смесей.

Например, волокна фильерного производства могут быть образованы из полиолефинов, полиамидов, полиэфиров, полиуретанов, А-В и А-В-А' блок сополимеров, где А и А' - термопластичные концевые блоки, а В - эластомерный средний блок, и сополимеров этилена и по меньшей мере одного винилового мономера, такого как, например, винил ацетаты, ненасыщенные алифатические монокарбоксильные кислоты и эфиры таких монокарбоксильных кислот. Если волокна образованы из полиолефина, такого как, например, полипропилен, нетканое волокнистое полотно 20 может иметь вес основы от около 3,5 до около 70 грамм на квадратный метр (г/кв.м). Более конкретно, нетканое волокнистое полотно 20 может иметь вес основы от около 10 до около 35 г/кв.м. Полимеры могут включать дополнительные материалы, такие как, например, пигменты, антиоксиданты, промоторы потока, стабилизирующие вещества и т.п.

Одно важное свойство нетканого волокнистого полотна 20 из непрерывных волокон состоит в том, что оно имеет общую площадь соединений менее около 30% и плотность однородного соединения выше около 100 соединений на кв.дюйм. Например, нетканое волокнистое полотно 20 из непрерывных волокон может иметь общую площадь соединений от около 2 до около 30% (как определено с помощью традиционных способов оптического микроскопа) и плотность соединений от около 250 до около 500 штыревых соединений на кв.дюйм.

Такая комбинация общей площади соединений и плотности соединений может достигаться путем соединения подложки из непрерывных волокон с помощью узора штыревых соединений, имеющего более около 100 штыревых соединений на квадратный дюйм, что обеспечивает общую площадь поверхности соединений менее около 30% при полном контакте гладкого опорного валка. Предпочтительно соединительный узор может иметь плотность штыревых соединений от около 250 до около 350 штыревых соединений на квадратный дюйм и общую площадь поверхности соединений от около 10% до около 25% при контакте с гладким опорным валком. Примерный соединительный узор показан на Фиг.2 (714 узор).

Этот соединительный узор имеет плотность штырей около 272 штырей на квадратный дюйм. Каждый штырь образует квадратную соединительную поверхность, имеющую стороны, длина которых составляет около 0,025 дюймов. Когда штыри контактируют с гладким опорным валком, они создают общую площадь поверхности соединений около 15,7%. Подложки с высоким весом основы, в общем, имеют площадь соединений, которая приближена к этому значению. Подложки с более низким весом основы, в общем, имеют меньшую площадь соединений. Фиг.3 представляет собой другой примерный соединительный узор (WW 13 узор). Узор по Фиг.3 имеет плотность штырей около 308 штырей на квадратный дюйм. Каждый штырь образует соединительную поверхность, имеющую две параллельные стороны длиной около 0,035 дюйма (и разнесенных на около 0,02) и две противоположные выпуклые стороны, каждая из которых имеет радиус около 0,0075 дюйма. Когда штыри контактируют с гладким опорным валком, они образуют общую площадь поверхности соединений около 17,2%. На Фиг.4 представлен другой соединительный узор, который можно использовать. Узор по Фиг.4 имеет плотность штырей около 103 штырей на квадратный дюйм. Каждый штырь образует квадратную соединительную поверхность, имеющую стороны, длина которых составляет около 0,043 дюйма. Когда штыри контактируют с гладким опорным валком, они создают общую площадь поверхности соединений около 16,5%.

Хотя выше описано штыревое соединение, произведенное термическими соединительными валками, настоящее изобретение рассматривает любую форму соединений, которые производят хорошее связывание волокон с минимальной общей площадью соединений. Например, комбинацию термического соединения и пропитки латексом можно использовать для обеспечения предпочтительного связывания волокон с минимальной площадью соединений. Альтернативно и/или дополнительно, полимер, латекс или адгезив можно наносить на нетканое полотно из непрерывных волокон, например, путем распыления или печати и высушивать для обеспечения желательного соединения.

Волокнистый материал 18 затем укладывают на нетканое волокнистое полотно 20, которое расположено на перепутывающей поверхности 32 с отверстиями традиционной машины для гидравлического перепутывания. Предпочтительно волокнистый материал 18 расположен между нетканым волокнистым полотном 20 и коллектором 34 для гидравлического перепутывания. Волокнистый материал 18 и нетканое волокнистое полотно 20 проходят под одним или более коллекторами 34 для гидравлического перепутывания и обрабатываются струями жидкости для перепутывания волокон пульпы с волокнами нетканого волокнистого полотна 20 с непрерывными волокнами. Струи жидкости также вбивают волокна пульпы в нетканое волокнистое полотно 20 и через него с образованием составного материала 36.

Альтернативно гидравлическое перепутывание может происходить в то время, как волокнистый материал 18 и нетканое волокнистое полотно 20 находятся на одной сетке с отверстиями (т.е. сетчатом материале) при осуществлении влажной укладки. Настоящее изобретение также рассматривает наложение листа высушенной пульпы на нетканое волокнистое полотно с непрерывными волокнами, восстановление листа высушенной пульпы до конкретной консистенции, а затем подвергание восстановленного листа пульпы гидравлическому перепутыванию.

Гидравлическое перепутывание может проводиться, когда волокнистый материал 18 из волокон пульпы высоко насыщен водой. Например, волокнистый материал 18 из волокон пульпы может содержать до около 90 мас.% воды непосредственно перед гидравлическим перепутыванием. Альтернативно слой волокон пульпы может быть слоем волокон пульпы, уложенным воздухом или уложенным в сухом состоянии.

Гидравлическое перепутывание слоя волокон пульпы, уложенного во влажном состоянии, является предпочтительным, поскольку волокна пульпы могут быть помещены в подложку из непрерывных волокон и/или сплетены и спутаны с ней, не сталкиваясь с «бумажным» соединением (иногда упоминаемым как водородное соединении), поскольку волокна пульпы поддерживаются в гидратированном состоянии. «Бумажное» соединение также обеспечивает сопротивление истиранию и прочностные свойства составного материала с высоким содержанием пульпы.

Гидравлическое перепутывание можно осуществлять при использовании традиционного оборудования для гидравлического перепутывания, такого как можно найти, например, в патенте США №3,485,706 (Evans), описание которого включено сюда посредством ссылки. Гидравлическое перепутывание по настоящему изобретению можно осуществлять с помощью любой соответствующей рабочей жидкости, такой как, например, вода. Рабочая жидкость проходит через средство, которое равномерно распределяет жидкость по ряду отдельных отверстий или прорезей. Эти отверстия или прорези могут быть от около 0,003 до около 0,015 дюймов в диаметре. Например, изобретение может быть осуществлено на практике при использовании коллектора, произведенного фирмой Rieter Perfojet S.A. Montbonnot, Франция, содержащего полосу, имеющую отверстия диаметром 0,007 дюйма, 30 отверстий на дюйм и 1 ряд отверстий. Можно использовать многие другие конфигурации и комбинации коллекторов. Например, можно использовать один коллектор, или несколько коллекторов могут быть расположены последовательно.

В процессе гидравлического перепутывания рабочая жидкость проходит через отверстия под давлением в диапазоне от около 200 до около 2000 фунтов на кв.дюйм (манометрическое) (psig). Предполагают, что в верхних диапазонах описанных давлений составные материалы можно обрабатывать при скоростях около 1000 футов в минуту (фут/мин). Жидкость ударяет волокнистый материал 18 и нетканое волокнистое полотно 20, которые поддерживаются поверхностью с отверстиями, которая может быть, например, сеткой в одной плоскости, имеющей размер ячеек от около 40×40 до около 100×100. Поверхность с отверстиями также может быть многослойной сеткой, имеющей размер ячеек от около 50×50 до около 200×200. Как обычно, во многих процессах обработки струями жидкости вакуумные щели 38 могут быть расположены непосредственно под гидропробивными коллекторами или под перепутывающей поверхностью 32 с отверстиями ниже по ходу потока, чем перепутывающий коллектор, так что избыток воды удаляется из гидравлически перепутанного составного материала 36.

Хотя авторы изобретения не придерживаются конкретной теории работы, полагают, что столбчатые струи рабочей жидкости, которые непосредственно ударяют по волокнам волокнистого материала 18, лежащего на нетканом волокнистом полотне 20 из непрерывных волокон, вбивают эти волокна в матрицу или нетканую сеть волокон в нетканом волокнистом полотне 20 и частично через эту матрицу. Когда струи жидкости и волокна волокнистого материала 18 взаимодействуют с нетканым волокнистым полотном 20 из непрерывных волокон, имеющим вышеописанные соединительные характеристики (и денье в диапазоне от около 5 микрон до около 40 микрон), волокна также перепутываются с волокнами нетканого волокнистого полотна 20 и друг с другом. Если нетканое волокнистое полотно 20 из непрерывных волокон является слишком свободно соединенным, волокна являются, в общем, слишком подвижными, чтобы образовать когерентную матрицу для закрепления волокон. С другой стороны, если общая площадь соединений нетканого волокнистого полотна 20 является слишком большой, проникание волокон может быть слишком низким. Кроме того, слишком большая площадь соединений также приведет к запачканному составному материалу 36, поскольку струи жидкости будут брызгать, плескать, вымывать волокна при ударении больших непористых мест соединения. Заданные уровни соединения обеспечивают когерентную подложку, которая может быть сформирована в композитный материал 36 путем гидравлического перепутывания только на одной стороне и еще обеспечивают прочный подходящий материал, а также составной материал 36, имеющий предпочтительную размерную стабильность.

В одном объекте изобретения энергия жидкостных струй, которые ударяются о волокнистый материал 18 и нетканое волокнистое полотно 20, может быть отрегулирована так, что волокна волокнистого материала 18 входят в нетканое волокнистое полотно 20 с непрерывными волокнами и перепутываются с ним так,