Сварочный аппарат для полимерных мембран

Иллюстрации

Показать всеИзобретение относится к строительству и может быть использовано при проведении кровельных работ. Технический результат изобретения заключается в повышении качества сварки. Сварочный аппарат для полимерных мембран содержит тележку с, по крайней мере, двумя прижимными роликами. На тележке закреплен рукав, соединенный с источником горячего воздуха и заканчивающийся Г-образной щелевой насадкой с отверстиями. Один конец насадки надет на рукав, а другой - рабочий - в процессе сварки расположен между свариваемыми краями мембран. Рабочий конец насадки имеет две сходящиеся под острым углом грани. Нижняя грань параллельна базовой поверхности, по которой катится тележка, а верхняя расположена под углом α=2÷4° к ней. На верхней грани на расстоянии S друг от друга расположены четыре ряда подачи горячего воздуха, параллельные потоку. В каждом ряду через расстояние H=(1,2÷1,5)S расположено по четыре отверстия. На нижней грани выполнены аналогичные ряды отверстий. Изобретение позволяет улучшить качество сварки. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к строительству и может быть использовано при проведении кровельных работ.

Известен сварочный аппарат для полимерных мембран, содержащий тележку с прижимными роликами, на которой закреплен рукав, соединенный с источником горячего воздуха и заканчивающийся Г-образной щелевой насадкой с отверстиями, причем один конец насадки надет на рукав, а другой в процессе сварки расположен между свариваемыми краями мембран (см. патент SU 1641987, Кл. E04D 15/06, опубл. 19.04.1991). Недостатком известного устройства является неэффективное распределение потока горячего воздуха и, как следствие, недостаточно прочное соединение мембран с помощью такого аппарата.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в улучшении качества сварки. Поставленная задача решается, а технический результат достигается тем, что в сварочном аппарате для полимерных мембран, содержащем тележку с, по крайней мере, двумя прижимными роликами, на которой закреплен рукав, соединенный с источником горячего воздуха и заканчивающийся Г-образной щелевой насадкой с отверстиями, причем один конец насадки надет на рукав, а другой - рабочий - в процессе сварки расположен между свариваемыми краями мембран, рабочий конец насадки имеет две сходящиеся под острым углом грани, нижняя из которых параллельна базовой поверхности, по которой катится тележка, а верхняя расположена под углом α=2÷4° к ней, на верхней грани на расстоянии S друг от друга расположены четыре ряда подачи горячего воздуха, параллельных потоку, в каждом из которых через расстояние Н=(1,2÷1,5)S расположено по четыре отверстия, на нижней грани выполнены аналогичные ряды отверстий, при этом расстояние между центральными из них равно 1,5S, а расстояние от центральных рядов до крайних равно S, диаметр четырех центральных отверстий каждой грани в 1,5 раза превышает диаметр остальных отверстий, при этом нижняя грань насадки выступает за верхнюю на величину b=0,5S и снабжена буртом, расположенным между двумя центральными рядами подачи горячего воздуха. Задний по ходу движения ролик предпочтительно выполнен с возможностью поворота вокруг горизонтальной оси и обеспечивает гарантированный прижим мембран при отклонении от плоскостности базовой поверхности.

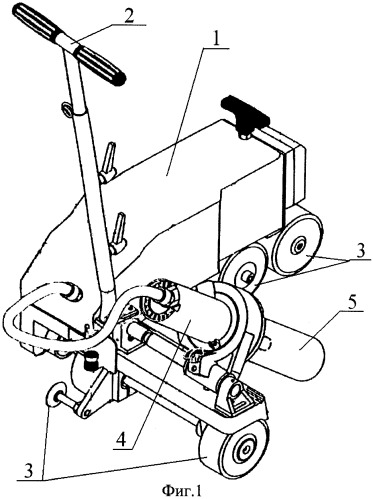

На фиг.1 изображен общий вид предлагаемого устройства;

на фиг.2 - Г-образная щелевая насадка, вид сбоку;

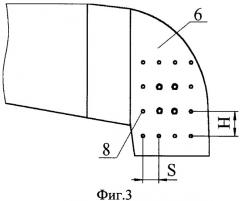

на фиг.3 - то же, вид сверху;

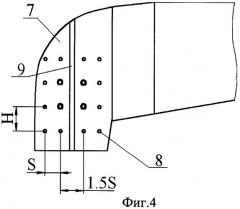

на фиг.4 - то же, вид снизу.

Тележка 1 сварочного аппарата снабжена рукояткой 2, прижимными роликами 3 и источником горячего воздуха 4. К источнику 4 подключен рукав 5 с Г-образной щелевой насадкой, закрепленный на тележке 1. Один конец насадки надет на рукав 5, а другой - рабочий - в процессе сварки расположен между свариваемыми краями мембран. Рабочий конец насадки имеет две сходящиеся под острым углом грани 6 и 7. Нижняя грань 6 параллельна базовой поверхности, по которой катится тележка 1. Верхняя грань 7 расположена под углом α=2÷4° к грани 6. На верхней грани 7 на расстоянии S друг от друга расположены четыре ряда подачи горячего воздуха, параллельных потоку. В каждом из рядов через расстояние H=(1,2÷1,5)S расположено по четыре отверстия 8. На нижней грани 6 выполнены аналогичные ряды отверстий 8, при этом расстояние между центральными из них равно 1,5S, а расстояние от центральных рядов до крайних равно S. Диаметр четырех центральных отверстий каждой грани в 1,5 раза превышает диаметр остальных отверстий. Нижняя грань 7 насадки выступает за верхнюю 6 на величину b=0,5S и снабжена буртом 9. Бурт 9 расположен между двумя центральными рядами отверстий 8 подачи горячего воздуха.

Аппарат работает следующим образом.

Тележку 1 за рукоятку 2 катят вдоль края привариваемой полимерной мембраны. Щелевая насадка находится под этим краем, между двумя мембранами, прижатыми друг к другу одним из роликов 1. Горячий воздух от источника 4 подается в щель и отверстия насадки. При этом ближайший к месту прижима участок мембран плавится воздухом из щели, а оставшаяся часть до края нагревается воздухом из отверстий. Размер и направленность щели, а соответственно и распределение потока воздуха определяются взаимным расположением граней 6 и 7 и при указанных параметрах оптимальны. Геометрия и расположение отверстий были подобраны эмпирическим путем, исходя из необходимости обеспечения прочного соединения без повреждения видимых декоративных поверхностей мембран. Указанный выбор соотношения расстояний между рядами и между отверстиями в ряде обеспечивает необходимый локальный нагрев для надежного соединения, имеющий минимальную длину при заданной ширине сварного шва, что позволяет увеличить точность и аккуратность кровельных работ. Наличие в центре насадки уширенных отверстий обеспечивает более эффективный нагрев, что позволяет более надежно закрепить края шва. Бурт 9, расположенный на нижней грани 7 насадки предотвращает касание этой грани и базовой поверхности, обеспечивая при этом необходимую циркуляцию горячего воздуха вблизи поверхности и исключая прилипание. Нагретые указанным образом мембраны прижимаются друг к другу одним или несколькими роликами 3. Причем задний по ходу движения ролик выполнен с возможностью поворота вокруг горизонтальной оси и обеспечивает гарантированный прижим мембран при отклонении от плоскостности базовой поверхности.

Все это позволяет обеспечить надежное герметичное соединение мембран при сохранении эстетичного внешнего вида изделий.

1. Сварочный аппарат для полимерных мембран, содержащий тележку с, по крайней мере, двумя прижимными роликами, на которой закреплен рукав, соединенный с источником горячего воздуха и заканчивающийся Г-образной щелевой насадкой с отверстиями, причем один конец насадки надет на рукав, а другой - рабочий - в процессе сварки расположен между свариваемыми краями мембран, отличающийся тем, что рабочий конец насадки имеет две сходящиеся под острым углом грани, нижняя из которых параллельна базовой поверхности, по которой катится тележка, а верхняя расположена под углом α=2÷4° к ней, на верхней грани на расстоянии S друг от друга расположены четыре ряда подачи горячего воздуха, параллельных потоку, в каждом из которых через расстояние Н=(1,2÷1,5)S расположено по четыре отверстия, на нижней грани выполнены аналогичные ряды отверстий, при этом расстояние между центральными из них равно 1,5S, а расстояние от центральных рядов до крайних равно S, диаметр четырех центральных отверстий каждой грани в 1,5 раза превышает диаметр остальных отверстий, при этом нижняя грань насадки выступает за верхнюю на величину b=0,5S и снабжена буртом, расположенным между двумя центральными рядами подачи горячего воздуха.

2. Сварочный аппарат по п.1, отличающийся тем, что задний по ходу движения ролик выполнен с возможностью поворота вокруг горизонтальной оси для обеспечения гарантированного прижима мембран при отклонении от плоскостности базовой поверхности.