Способ изготовления бурового породоразрушающего инструмента

Иллюстрации

Показать всеИзобретение относится к буровым породоразрушающим инструментам режущего типа преимущественно с алмазным вооружением, а именно к способам их изготовления. Технический результат - упрощение технологии изготовления бурового породоразрушающего инструмента, повышение надежности крепления и обеспечение необходимой вооруженности калибрующих элементов. Способ изготовления бурового породоразрушающего инструмента включает установку в гнездах корпуса резцов с алмазно-твердосплавными пластинами (АТП), крепление их в гнездах и фиксацию резцов от проворота штифтами, взаимодействующими с хвостовиками резцов и установленными в сквозных каналах, соединяющих наружную поверхность корпуса с внутренней. Особенностью предложенного способа является то, что концевые участки штифтов для фиксации резцов армируют АТП, устанавливают их с возможностью взаимодействия со стенками скважины и керна и крепят в сквозных каналах корпуса быстротвердеющим материалом, который вводят в полость, образованную совмещенными кольцевой проточкой или лыской на наружной поверхности штифта и кольцевой расточкой на внутренней поверхности сквозного канала корпуса, причем быстротвердеющий материал вводят через специальный канал в корпусе. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к буровым породоразрушающим инструментам режущего типа преимущественно с алмазным вооружением, а именно к способам их изготовления.

Известен способ изготовления бурового породоразрушающего инструмента, включающий установку в гнездах корпуса резцов с алмазно-твердосплавными пластинами (АТП), крепление их в гнездах посредством прессовки и фиксацию резцов от проворота (см. патент США №4323130, кл. 175-329, 1982 г.).

К недостаткам данного инструмента следует отнести вероятность расшатывания штифтов и выпадению их на забой. Это может привести как к развороту резов, так и выпадению самих резцов, особенно при бурении по перемежающимся по твердости породам, процесс разрушения которых сопровождается сильной вибрацией.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления бурового породоразрушающего инструмента, включающий установку в гнездах корпуса резцов с алмазно-твердосплавными пластинами, крепление их в гнездах посредством прессовки и фиксацию резцов от проворота штифтами, взаимодействующими с хвостовиком резцов и установленными в радиальных каналах корпуса (см. авт. св. СССР №1707179, кл. E21B 10/46, 1992 г.).

К недостаткам этого способа следует отнести значительную трудность изготовления породоразрушающего инструмента, особенно при использовании АТП для армировки концевых участков штифтов. В этом случае необходимо обеспечить защиту АТП от высокой температуры в процессе запрессовки штифтов в корпусе инструмента.

Другим недостатком известного способа является вероятность выпадения штифтов. Это объясняется, с одной стороны, значительной вибрацией бурового инструмента, особенно заметной при бурении по трещиноватым и перемежающимися по твердости породам. С другой стороны, при контакте торцов штифта со стенками скважины, что часто наблюдается при сильном износе инструмента по диаметру, усилие со стороны стенок скважины значительно больше, чем со стороны оси инструмента, а это приводит к радиальному смещению штифта и к его выпадению.

В связи с изложенным техническим результатом изобретения является повышение стойкости породоразрушающего инструмента за счет более надежной фиксации резцов от выпадения и снижение его стоимости за счет упрощения технологии изготовления.

Указанный технический результат достигается тем, что в способе изготовления бурового породоразрушающего инструмента, включающем крепление в гнездах корпуса резцов с АТП и фиксацию их от проворота штифтами, взаимодействующими с хвостовиками резцов и установленными в сквозных каналах, соединяющих наружную поверхность корпуса с внутренней, согласно изобретению концевые участки штифтов для фиксации резцов армируют АТП, устанавливают их с возможностью взаимодействия со стенками скважины и керна, после чего штифты жестко соединяют с корпусом.

Достижению указанного технического результата способствует также и то, что

- штифты жестко соединяют с корпусом быстротвердеющим материалом, который вводят в полость, образованную совмещенными кольцевой проточкой или лыской на наружной поверхности штифта и кольцевой расточкой на внутренней поверхности сквозного канала корпуса, причем быстротвердеющий материал вводят через наклонный канал в корпусе;

- входную часть наклонных каналов для ввода быстротвердеющего материала для фиксации кернообразующих резцов выполняют со стороны наружной поверхности корпуса, а для фиксации скважинообразующих резцов - со стороны внутренней поверхности корпуса, причем после заполнения кольцевой полости быстротвердеющим материалом наклонные каналы герметично закрывают

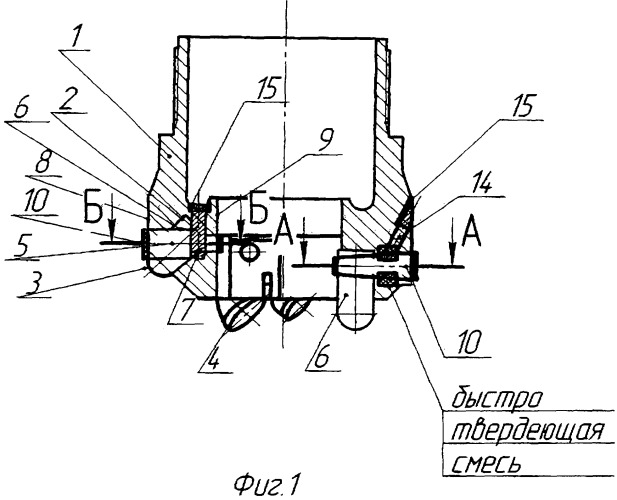

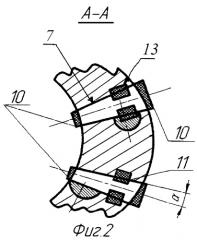

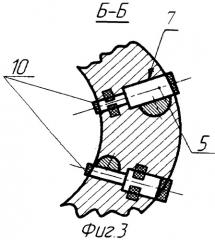

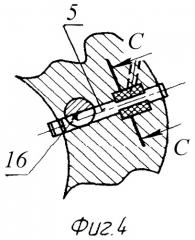

Изобретение поясняется чертежами, на которых фиг.1 изображает общий вид инструмента в продольном разрезе; фиг.2 и 4 - разрез А-А на фиг.1 (варианты выполнения штифтов); фиг.3 - разрез Б-Б на фиг.1; фиг.5 и 6 - разрез С-С на фиг.4.

Способ изготовления бурового породоразрушающего инструмента включает операции по креплению в гнездах 2 корпуса 1 резцов 3 с АТП 4 и фиксацию их от проворота штифтами 5. Последние могут быть выполнены конической (см. фиг.2), ступенчатой (см. фиг.3) или цилиндрической (см. фиг.4) формы и пересекают боковую поверхность хвостовиков 6 резцов 3 преимущественно в горизонтальной плоскости и фиксируют их от проворота и выпадения. С этой целью хвостовики 6 выполняют с пазами 16, которые совмещают с боковой поверхностью штифтов 5. Штифты 5 устанавливают в сквозных каналах 7, соединяющих наружную 8 поверхность корпуса 1 с внутренней 9. Концевые участки штифтов 5 армируют АТП 10, которые устанавливают с возможностью взаимодействия со стенками скважины и керна, т.е. на одинаковом расстоянии от оси породоразрушающего инструмента со скважино - и кернокалибрующими резцами 3. При использовании штифтов 5 с АТП возникает проблема фиксации самих штифтов 5, т.к. в этом случае исключается возможность прессового соединения «штифт 5 - корпус 1» из-за необходимости нагрева корпуса 1 до высокой температуры, что может привести АТП к выходу из строя. Для решения этой проблемы предложено штифты 5 крепить в сквозных каналах 7 корпуса 1 от осевого перемещения быстротвердеющим материалом. Для этого быстротвердеющий материал вводят в полость, образованную совмещенными кольцевой проточкой 11 или лыской 12 на наружной поверхности штифта 5 и кольцевой расточкой 13 (см. фиг.4-6) на внутренней поверхности сквозного канала 7 корпуса 1, причем быстротвердеющий материал вводят через наклонный канал 14 в корпусе 1. При этом входную часть наклонных каналов 14 для фиксации кернообразующих резцов выполняют со стороны наружной поверхности корпуса 1, а для фиксации скважинообразующих резцов - со стороны его внутренней поверхности. После заполнения кольцевой полости быстротвердеющим материалом наклонные каналы 14 герметично закрывают любым известным способом, например резьбовой пробкой 15. Это позволяет при необходимости обеспечить замену изношенных АТП и закрепить штифты 5 с новыми АТП без повреждения последних под действием высокой температуры, при этом быстротвердеющие смеси могут использоваться с холодными отвердителями. В зависимости от вида отвердителя процесс может протекать либо при обычной температуре, либо при незначительном нагревании.

Оснащение штифтов 5 АТП 10 повышает калибрующую способность инструмента и обеспечивает при использовании для фиксации штифтов быстротвердеющей смеси быструю замену штифтов 5 с изношенными АТП. Использование же фиксаторов для штифтов 5 исключает вероятность графитизации АТП в процессе изготовления при одновременном упрощении технологии изготовления инструмента. Все это в целом повышает эффективность работы породоразрушающего инструмента.

1. Способ изготовления бурового породоразрушающего инструмента, включающий установку в гнездах корпуса резцов с алмазно-твердосплавными пластинами, крепление их в гнездах посредством прессовки и фиксацию резцов от проворота штифтами, взаимодействующими с хвостовиками резцов и установленными в сквозных каналах, соединяющих наружную поверхность корпуса с внутренней, отличающийся тем, что концевые участки штифтов для фиксации резцов армируют АТП, устанавливают их с возможностью взаимодействия со стенками скважины и керна, после чего штифты жестко фиксируют относительно корпуса.

2. Способ изготовления бурового породоразрушающего инструмента по п.1, отличающийся тем, что штифты жестко соединяют с корпусом быстротвердеющим материалом, который вводят в полость, образованную совмещенными кольцевой проточкой или лыской на наружной поверхности штифта и кольцевой расточкой на внутренней поверхности сквозного канала корпуса, причем быстротвердеющий материал вводят через наклонный канал в корпусе.

3. Способ изготовления бурового породоразрушающего инструмента по п.2, отличающийся тем, что входную часть наклонных каналов для ввода быстротвердеющего материала для фиксации кернообразующих резцов выполняют со стороны наружной поверхности корпуса, а для фиксации скважинообразующих резцов - со стороны внутренней поверхности корпуса, причем после заполнения кольцевой полости быстротвердеющим материалом наклонные каналы герметично закрывают.