Замыкающий узел для закрывания остающегося промежуточного пространства между первой и последней установленной в окружной канавке лопаточной машины лопаткой лопаточного венца и соответствующая лопаточная машина

Иллюстрации

Показать всеЗамыкающий узел для закрывания пространства между первой и последней лопатками, установленными в окружной канавке лопаточной машины, состоит из, по меньшей мере, двух боковых частей и, по меньшей мере, одного штифтообразного фиксирующего элемента. По меньшей мере, одна из боковых частей предназначена для сцепления с образующим затылованное пространство выступом окружной канавки. Обе боковые части соединены друг с другом через направляющую в форме ласточкина хвоста, или каждая боковая часть соединена через соответствующую направляющую в форме ласточкина хвоста с расположенной между ними промежуточной частью. Другое изобретение группы относится к лопаточной машине с ротором, имеющим, по меньшей мере, одну, имеющую затылованные пространства, окружную канавку с закрепленными в ней рабочими лопатками. Остающееся промежуточное пространство между первой и последней, установленной в окружной канавке, лопатками полностью закрыто замыкающим узлом, выполненным, как описано выше. Изобретения позволяют повысить надежность соединения частей замыкающего узла за счет исключения непреднамеренного выхода фиксирующего элемента. 2 н. и 18 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к замыкающему узлу для закрывания остающегося промежуточного пространства между первой и последней установленной в окружной канавке лопаточной машины лопаткой лопаточного венца, состоящему, по меньшей мере, из двух боковых частей, из которых, по меньшей мере, одна часть предназначена для сцепления с образующим затылованное пространство выступом окружной канавки, и, по меньшей мере, одного фиксирующего элемента, который фиксирует обе части от выхода из окружной канавки.

Замыкающие узлы такого вида раскрыты, например, в ЕР 1457642 А2 и US 2002/0127105 А1. Оба замыкающих узла состоят по существу из двух боковых частей, которые устанавливаются в остающемся промежуточном пространстве между первой и последней лопатками лопаточного венца. Поскольку каждая боковая часть сцепляется с образующим затылованное пространство выступом окружной канавки, и тем самым можно размещать обе боковые части в промежуточном пространстве, то обе боковые части вместе, при рассматривании в осевом направлении, имеют меньшую ширину, чем подлежащее заполнению и закрыванию промежуточное пространство. После монтажа обеих боковых частей снова остается пространство между этими боковыми частями, которое необходимо заполнять промежуточной частью. Промежуточная часть фиксирует обе боковые части против нарушающего соответствующее сцепление осевого сдвига и тем самым против выхода из окружной канавки. Для защиты самой промежуточной части от выхода она снабжена соответствующими двумя язычковыми перемычками. За счет этого промежуточная часть сцепляется с геометрическим замыканием с каждой боковой частью, за счет чего обе боковые части также удерживаются в окружной канавке. Кроме того, в US 2002/0127105 А1 предлагается, что промежуточная часть через ласточкин хвост сцепляется с первой и последней лопаткой лопаточного венца, в то время как, согласно ЕР 1457642 А1, каждая боковая часть замыкающего узла сцепляется с первой и последней лопатками лопаточного венца. За счет этого по существу предотвращается образование зазора и увеличение зазора между соседними рабочими лопатками и концевым узлом в окружном направлении.

Однако недостатком известного замыкающего узла является то, что для удаления замыкающего узла его необходимо, по меньшей мере, частично разрушать в зоне геометрического замыкания, что связано с большими затратами. Кроме того, следует учитывать то, что замыкающий узел должен выдерживать тепловые и механические нагрузки, в частности, возникающую при работе центробежную силу, если он установлен в роторе лопаточной машины.

Кроме того, из выложенной заявки DE 2934298 известна блокировка хвоста лопатки с помощью выполненной из двух элементов разделенной гайки. При этом оба элемента предназначены для сцепления с одним из выступов окружной канавки. За счет ввинчивания потайного винта оба элемента удерживаются на расстоянии друг от друга и тем самым в зацеплении.

Кроме того, из GB 659592 известен состоящий из нескольких частей замыкающий узел, в котором части можно устанавливать одновременно в остающееся промежуточное пространство. При этом в средней, выполненной с коническим поперечным сечением промежуточной части предусмотрен винт. Упирающийся в дно канавки винт может поднимать промежуточную часть в направлении раскрыва канавки. На основе расположенных на боковых частях, соответствующих промежуточной части боковых поверхностях, их можно надежно сцеплять с окружной канавкой за счет подъема промежуточной части.

Кроме того, из DE 10310431 А1 известен роторный замыкатель для роторов тепловых турбомашин, который состоит из двух концевых половин. Обе концевые половины в установленном состоянии соединены с помощью соединения в виде ласточкина хвоста. При этом элементы соединения в виде ласточкина хвоста выполнены на обеих половинах так, что за счет направленного в окружном направлении сдвига обеих половин навстречу друг другу образуется соединение в виде ласточкина хвоста. За счет этого необходимо, чтобы для закрывания имеющегося между первой и последней лопатками промежуточного пространства с помощью роторного замыкателя оставалось остаточное пространство в окружном направлении. Тем самым, несмотря на применение роторного замыкателя, согласно DE 10310431 А1, дополнительное остаточное пространство между установленными рабочими лопатками, однако, может быть распределено вдоль окружности окружной канавки.

В соответствии с этим задачей данного изобретения является создание замыкающего узла для полного закрывания остающегося промежуточного пространства между первой и последней установленной в окружной канавке лопаточной машины лопаткой лопаточного венца, который можно размыкать просто и экономично, но который надежно и долговременно выдерживает высокие механические нагрузки.

Для решения задачи согласно изобретению предлагается замыкающий узел, который выполнен в соответствии с признаками пункта 1 формулы изобретения.

Согласно изобретению части устанавливают одну за другой в окружную канавку, а затем разъемно соединяют друг с другом с помощью штифтообразного фиксирующего элемента. До настоящего времени, согласно уровню техники, выполненный в виде промежуточной части фиксирующий элемент удерживался с геометрическим замыканием между боковыми частями, так что замыкающий узел в целом фиксировался против выхода из окружной канавки. Изобретение исходит из понимания того, что в противоположность распространенному мнению задачу успешно решает разъемное соединение частей замыкающего узла. Кроме того, замыкающий узел можно без разрушения извлекать из окружной канавки посредством удаления установленного фиксирующего элемента с помощью подходящего инструмента. Кроме того, можно снова применять все уже применяемые части, что экономит расходы на изготовление. Например, разъемное соединение можно выполнять с помощью фиксирующего винта.

Кроме того, предлагается впервые также первый вариант выполнения, в котором для ввода в зацепление с выступом окружной канавки предназначена лишь сначала устанавливаемая в окружную канавку боковая часть, например, передняя боковая часть. Устанавливаемая второй задняя боковая часть замыкающего узла служит для закрывания остающегося раскрыва промежуточного пространства после установки первой боковой части. Дополнительно к этому вторая боковая часть предотвращает сдвигание первой боковой части, которое может нарушать его сцепление. Действующая на обе боковые части замыкающего узла нагрузка центробежной силы воспринимается в целом выступом, который находится в зацеплении с первой боковой частью. Следовательно, находящаяся в зацеплении с выступом первая боковая часть предотвращает выход всего замыкающего узла из окружной канавки.

Для предотвращения образования направленного в осевом направлении зазора между двумя прилегающими друг к другу частями на основании образования люфта или на основании разжимающего части фиксирующего элемента они сцеплены друг с другом с геометрическим замыканием через направляющую в форме ласточкина хвоста. Таким образом, направляющая в форме ласточкина хвоста обеспечивает возможность сцепления двух прилегающих друг к другу частей замыкающего узла, что обеспечивает разъемное и, в зависимости от требований, особенно надежное соединение с силовым замыканием частей замыкающего узла с помощью фиксирующего элемента. Тем самым предотвращается непреднамеренный выход фиксирующего элемента за счет направленного друг от друга перемещения охватывающих фиксирующий элемент частей.

Предпочтительные варианты выполнения изобретения указаны в зависимых пунктах формулы изобретения.

При этом направляющая в форме ласточкина хвоста предпочтительно расположена на частях замыкающего узла так, что при радиальном вставлении последней части элементы направляющей в форме ласточкина хвоста входят друг в друга. Во время процесса вставления последней части она сцепляется с уже установленной частью или с уже установленными частями. Это имеет то преимущество, что замыкающий узел может заполнять полностью, т.е. без зазора подлежащее заполнению промежуточное пространство окружной канавки в окружном направлении. Таким образом, надежно предотвращается сдвигание установленных в окружной канавке рабочих лопаток как при монтаже замыкающего узла, так и во время работы лопаточной машины.

В рамках второго варианта выполнения изобретения замыкающий узел содержит промежуточную часть, которая предназначена для введения между двумя находящимися в этом случае в зацеплении с окружной канавкой боковыми частями. Поскольку каждая боковая часть входит в зацепление с проходящим на одной боковой стенке окружной канавки и выступающим в осевом направлении выступом и обе боковые части друг за другом установлены в окружную канавку, то между ними остается дополнительное пространство, которое заполняется вводимой затем промежуточной частью. Заполнение дополнительного пространства предотвращает сдвигание боковых частей в осевом направлении, так что обеспечивается их надежное зацепление. Фиксирующий элемент расположен так, что как обе боковые части, так и лежащая между ними промежуточная часть замыкающего узла разъемно соединены друг с другом. В этом случае отдельные части замыкающего узла и весь узел в целом защищены от выхода из окружной канавки.

Особенно хорошая защита от выхода из окружной канавки обеспечивается, когда замыкающий узел содержит дополнительный штифтообразный фиксирующий элемент, при этом каждая боковая часть фиксируется с промежуточной частью с помощью одного из обоих фиксирующих элементов. Таким образом, каждый фиксирующий элемент соединяет друг с другом лишь две из трех частей замыкающего узла, за счет чего уменьшается механическая нагрузка каждого фиксирующего элемента по сравнению с вариантом выполнения лишь с одним фиксирующим элементом.

В одной особенно предпочтительной модификации изобретения обе прилегающие друг к другу боковые части прилегают или каждая боковая часть прилегает к промежуточной части в контактной плоскости, при этом фиксирующий элемент, соответственно, фиксирующие элементы, проходит, соответственно, проходят, вдоль и внутри контактной плоскости. Таким образом, фиксирующий элемент расположен в контактной плоскости наполовину и разъемно соединяет друг с другом соответствующие прилегающие друг к другу части. В качестве альтернативного решения к указанному последним варианту выполнения, фиксирующий элемент, соответственно, фиксирующие элементы могут проходить поперек контактной плоскости, поперек одной из обеих контактных плоскостей или поперек обеих контактных плоскостей.

Разъемный замыкающий узел можно особенно предпочтительно выполнять за счет соединения с силовым замыканием. Действующая на обе соединенные друг с другом с силовым замыканием боковые части замыкающего узла центробежная нагрузка воспринимается в целом выступом или выступами, который, соответственно, которые сцеплены с боковой частью, соответственно, с боковыми частями.

Особенно просто размыкаемый замыкающий узел предлагается в другом варианте выполнения, в котором фиксирующий элемент является фиксирующим винтом. Фиксирующий винт соединяет друг с другом с силовым замыканием, по меньшей мере, две части замыкающего узла. В каждой части замыкающего узла предусмотрен, по меньшей мере, один резьбовой участок для фиксирующего винта. Находящиеся на одной линии резьбовые участки принимают общий фиксирующий винт для соединения частей, при необходимости, с силовым замыканием, так что фиксирующий винт проходит поперек контактной плоскости, по которой обе части прилегают друг к другу. В качестве альтернативного решения, резьба может быть разделена по всей своей высоте на две половины резьбы, при этом каждая половина резьбы расположена на одной из частей замыкающего узла. Другими словами, каждый шаг резьбы разделен на две половины, при этом одна половина предусмотрена на первой из двух прилегающих друг к другу в контактной плоскости частей, а вторая половина каждого шага резьбы расположена на второй из обеих прилегающих друг к другу частей. Хотя половины обозначены половинами, они не обязательно должны быть идентично большими.

За счет применения фиксирующего винта обеспечивается особенно надежное и разъемное и, при необходимости, с силовым замыканием соединение частей замыкающего узла, которое даже при воздействии на фиксирующий элемент центробежной нагрузки надежно предотвращает выход частей замыкающего узла из окружной канавки. Кроме того, фиксирующий винт на основе увеличенных за счет центробежной силы сил трения сам надежно защищен от вывинчивания.

В частности, предусмотрение направляющей в форме ласточкина хвоста надежно предотвращает перемещение друг от друга обеих половин резьбы, за счет чего надежно предотвращается ослабление охваченного ими фиксирующего винта.

Для обеспечения особенно аэродинамичной поверхности замыкающего узла, который закрывает приблизительно заподлицо раскрыв промежуточного пространства, фиксирующий винт выполнен в виде потайного винта, так что необходимое для ввинчивания и вывинчивания гнездо для поворотного инструмента не требует дополнительного пространства.

Особенно предпочтительным является вариант выполнения, в котором каждая часть предназначена для прилегания к боковой стенке, которая образована образующим затылованное пространство выступом окружной канавки. За счет этого предотвращается поворот всего замыкающего узла в виде блока внутри окружной канавки, когда промежуточное пространство между первой и последней лопатками лопаточного венца увеличивается в окружном направлении по непредвиденным причинам. Даже в таком случае обеспечивается особенно надежный и защищенный от выхода из окружной канавки замыкающий узел.

Для создания особенно надежного, защищенного от выхода из окружной канавки замыкающего узла фиксирующий элемент может быть дополнительно механически защищен от выхода, например, с помощью подчеканки.

Обычно замыкающий узел предусмотрен для закрывания промежуточного пространства окружной канавки, которая расположена в роторе лопаточной машины.

Ниже приводится дальнейшее пояснение изобретения на основе показанных на чертежах примеров выполнения, при этом на чертежах изображено:

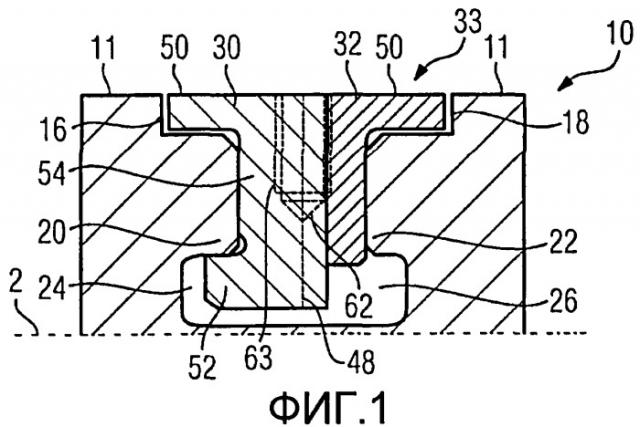

фиг.1 - поперечный разрез окружной канавки с состоящим из двух боковых частей и одного фиксирующего элемента замыкающим узлом;

фиг.2 - замыкающий узел, согласно фиг.1, на виде сверху;

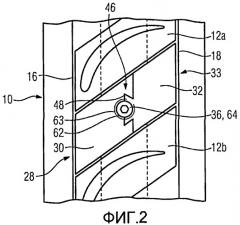

фиг.3 - второй вариант выполнения замыкающего узла с проходящим косо через три части замыкающего узла фиксирующим элементом;

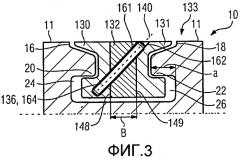

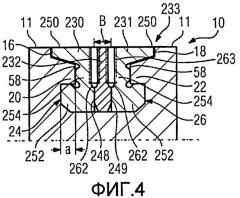

фиг.4 - третий вариант выполнения изобретения с содержащим три части и два фиксирующих элемента замыкающим узлом;

фиг.5 - замыкающий узел, согласно фиг.4, на виде сверху; и

фиг.6 - замыкающий узел, согласно фиг.4, на виде сверху в другом варианте выполнения.

На фиг.2, 5 и 6 показан на виде сверху участок окружной канавки 10, в которой установлены рабочие лопатки 12а, 12b осевого компрессора газовой турбины. Вместо компрессора изобретение можно применять также в паровой турбине или в турбинном блоке газовой турбины.

Бесконечная окружная канавка 10 предусмотрена в наружной поверхности 11 ротора компрессора. Окружная канавка 10 может быть также предусмотрена на кольцевом внутреннем корпусе компрессора, в которой крепятся направляющие лопатки. Окружная канавка 10 имеет в осевом направлении ротора переднюю боковую стенку 16 и заднюю боковую стенку 18, на которых расположены проходящие в окружном направлении и простирающиеся в осевом направлении выступы 20, 22, которые образуют, каждый, переднее и заднее затылованнее пространства 24, 26 (см. фиг.1, 3 и 4).

В окружной канавке 10 установлены рабочие лопатки 12а, 12b, которые имеют соответствующие затылованным пространствам 24, 26 молотковые хвосты лопаток. Для монтажа рабочие лопатки 12а, 12b вводят в окружную канавку 10, а затем поворачивают так, например, на 45° или 60°, чтобы молотковые хвосты лопаток заходили под выступы 20, 22.

Остающееся между первой рабочей лопаткой 12а и последней рабочей лопаткой 12b промежуточное пространство, помимо него полностью заполненное лопатками 12 лопаточного венца и при необходимости расположенными между ними промежуточными элементами окружной канавки, необходимо закрывать с помощью особого устройства, называемого замыкающим узлом 33, лопаточным замком или роторным замыкателем.

Первый, показанный на фиг.1 и 2 вариант выполнения изобретения характеризуется по существу тем, что замыкающий узел содержит лишь переднюю боковую часть 30 и заднюю боковую часть 32, при этом лишь передняя боковая часть 30 находится в зацеплении с выступом 20 окружной канавки 10. Передняя часть 30 выполнена в поперечном сечении С-образной (смотри фиг.1) и имеет наружный рычаг 50 и задний рычаг 52, которые соединены друг с другом проходящей в радиальном направлении перемычкой 54. Внутренний рычаг 52 входит в затылованное пространство 24, которое образовано выступом 20. Следовательно, рычаг 52 прилегает к выступу 20 и предотвращает выход из окружной канавки 10. Задняя боковая часть 32 закрывает раскрыв промежуточного пространства 28, после установки передней части 30 в промежуточное пространство 28 окружной канавки 10. Первый вариант выполнения изобретения характеризуется, в частности, тем, что задняя боковая часть 32 в поперечном сечении является лишь L-образной, а не как передняя часть 30, С-образной. Задняя боковая часть 32 не входит в затылованное пространство 26 и не сцепляется с выступом 22.

Передняя боковая часть 30, как показано на фиг.2, входит в зацепление с геометрическим замыканием с задней боковой частью 32 через направляющую 46 в форме ласточкина хвоста. Направляющая 46 в форме ласточкина хвоста содержит два элемента, а именно выемку с затылованными пространствами и выполненный в соответствии с ними гребень, который может входить в затылованные пространства выемки. Один из элементов предусмотрен на одной из сцепляемых с помощью направляющей в форме ласточкина хвоста частей. При этом как выемка с затылованными пространствами, так и гребень имеют при рассматривании в поперечном сечении, т.е. в направлении направляющей, контур в форме ласточкина хвоста.

Направляющая 46 в форме ласточкина хвоста замыкающего узла 33 ориентирована так, что во время радиального вдвигания задней боковой части 32 в окружную канавку 10 она сцепляется с уже установленной передней боковой частью 30. Направляющая 46 в форме ласточкина хвоста предотвращает возможное образование зазора между обеими боковыми частями 30, 32.

Передняя боковая часть 30 и задняя боковая часть 32 прилегают друг к другу в контактной плоскости 48. В контактной плоскости 48 предусмотрено имеющее внутреннюю резьбу 61 отверстие 62, в которое ввинчивается выполненный в виде фиксирующего винта 64 фиксирующий элемент 36. Внутренняя резьба 61 расположена наполовину в передней боковой части 30 и наполовину в задней боковой части 32. Наполовину означает, что одна половина каждого шага внутренней резьбы 61 выполнена в передней боковой части 30, а вторая половина каждого шага резьбы выполнена на задней боковой части 32.

За счет ввинчивания выполненного, например, в виде потайного винта фиксирующего винта 64 во внутреннюю резьбу 61 обе боковые части 30, 32 снова разъемно соединяются друг с другом. Потайной винт можно затягивать в заканчивающейся внутренней резьбе 61 с образованием особенно сильного фрикционного замыкания. За счет предотвращаемого направляющей 46 в форме ласточкина хвоста образования осевого зазора между обеими частями 30, 32 фиксирующий винт 64 надежно ввинчивается во внутреннюю резьбу 61, хотя она образована двумя отдельными частями 30, 32.

Составленный вместе замыкающий узел 33 удерживается в целом в окружной канавке 10 за счет сцепления передней боковой части 30 с выступом 20 и, тем самым, защищается от выхода из окружной канавки 10.

Задняя часть 32, несмотря на отсутствие сцепления с выступом 22, надежно удерживается в окружной канавке, поскольку действующие на заднюю боковую часть 32 центробежные силы передаются с помощью фиксирующего винта 64 на переднюю боковую часть 30 так, что задняя часть 32 опосредованно также опирается на выступ 22, который служит в качестве контропоры для сцепленного с ним внутреннего рычага 52.

Хотя действующие на фиксирующий винт 64 и на обе боковые части 30, 32 центробежные силы надежно предотвращают самостоятельное вывинчивание фиксирующего винта 64, его можно дополнительно защищать против вывинчивания с помощью подчеканки, за счет чего образуется особенно защищенный от выхода из окружной канавки 10 замыкающий узел 33.

На фиг.3 показан второй вариант выполнения изобретения, в котором замыкающий узел состоит из трех вводимых в промежуточное пространство 28 частей 130, 131, 132. Обе расположенные по сторонам, имеющие С-образное поперечное сечение боковые части 130, 131 вводятся по отдельности друг за другом в окружную канавку 10 и сдвигаются в осевом направлении так, что их внутренние рычаги 52 сцепляются с выступами 20, соответственно, 22, за счет вхождения каждого рычага 52 в соответствующее затылованное пространство 24, 26. Затем остающееся между этими обеими боковыми частями 130, 131 пространство заполняется посредством введения промежуточной части 132, что защищает обе боковые части 130, 131 против осевого сдвига и нарушения зацепления. Промежуточная часть 132 имеет проходящую в осевом направлении ширину В, которая соответствует, по меньшей мере, размеру а, на который выступ 20, соответственно, 22 выступает в окружную канавку 10 в осевом направлении.

Части 130 и 132 прилегают друг к другу в контактной плоскости 148, а части 131 и 132 прилегают друг к другу в контактной плоскости 149. Отверстие 162 проходит наклонно через контактные плоскости 148 и 149. Для соединения частей 130, 131 и 132 друг с другом с силовым замыканием предусмотрен штифтообразный фиксирующий элемент 136, который вводится в отверстие 162. Отверстие 162 проходит вдоль оси 140, которая наклонно проходит по одной линии через контактные поверхности 148, 149 и три части 130, 132, 131. Внутри отверстия 162 предусмотрена внутренняя резьба 161, в которую можно ввинчивать выполненный в виде фиксирующего винта 164 фиксирующий элемент 136. За счет этого разъемно соединяются друг с другом три части 130, 131, 132, которые имеют, каждая, резьбовой участок, за счет чего промежуточная часть 132, а также замыкающий узел 33 в целом защищаются от выхода из окружной канавки. Возможно также, что лишь промежуточная часть 132 имеет внутреннюю резьбу 161, и фиксирующий винт 164 упирается в дно окружной канавки 10 для фиксации в целом замыкающего узла 133. Кроме того, вместо упора в дно окружной канавки, снабженный головкой фиксирующий винт 164 может стягивать друг с другом с силовым замыканием боковые части 130, 132.

Части 130, 131, 132 замыкающего узла 133 можно также сцеплять друг с другом с помощью направляющей в форме ласточкина хвоста в соответствии с первым вариантом выполнения.

В качестве альтернативного решения показанному на фиг.3 варианту выполнения, три части 130, 131, 132 могут также фиксироваться с помощью смещенных относительно друг друга в осевом направлении фиксирующих элементов. В этом случае фиксирующий элемент 136 соединяет друг с другом с силовым замыканием лишь боковую часть 131 и промежуточную часть 132, а другой (не изображенный), также проходящий наклонно фиксирующий элемент соединяет лишь обе части 130 и 132. Кроме того, во втором варианте выполнения части 130, 132 и 131, 132 может соединять друг с другом направляющая в форме ласточкина хвоста.

Третий вариант выполнения изобретения показан на фиг.4 в разрезе и на фиг.5 на виде сверху. Вставляемые друг за другом в окружную канавку 10 боковые части 230, 231 сцепляются, каждая, с одним из выступов 20, соответственно, 22. Обе боковые части при рассматривании в разрезе выполнены по существу С-образными и имеют, каждая, наружный рычаг 250, который частично закрывает наружу промежуточное пространство 28, и внутренний рычаг 252, который сцепляется с выступами 20, 22. Внутренние рычаги 252 соединены с наружными рычагами 250 через соответствующую перемычку 254.

Между обеими боковыми частями 230, 231 предусмотрена промежуточная часть 232, которая фиксирует обе боковые части 230, 231 от осевого сдвига и тем самым от выхода из зацепления. Промежуточная часть 232 имеет проходящую в осевом направлении ширину В, которая соответствует, по меньшей мере, размеру а, на который каждый выступ 20, соответственно, 22 выступает в окружную канавку 10 в осевом направлении. Если это условие не выполняется, то подлежащая вставлению в канавку второй боковая часть 130, 131 не может быть установлена.

На фиг.5 показан на виде сверху третий вариант выполнения изобретения согласно фиг.4. Промежуточная часть 232 прилегает в контактной плоскости 248 к передней боковой части 230 и сцеплена с ней через первую направляющую 246 в форме ласточкина хвоста. Для этого на промежуточной части 232 предусмотрен гребень в форме ласточкина хвоста, а на передней боковой части 230 выполнено соответствующее ему гнездо. Аналогичным образом задняя боковая часть 231 сцеплена с промежуточной частью 232, при этом они прилегают друг к другу в контактной плоскости 249. Во второй направляющей 247, соответственно, в зацеплении в форме ласточкина хвоста имеющий форму ласточкина хвоста гребень предусмотрен на задней боковой части 231, а выполненная в соответствии с ним выемка - на промежуточной части 232. При этом вторая направляющая 247 в форме ласточкина хвоста при рассматривании в окружном направлении может быть выполнена более узкой, чем первая направляющая 246 в форме ласточкина хвоста, для того, чтобы во время монтажа для вводимой второй боковой части 230, соответственно, 231 обеспечивать возможность вдвигания в осевом направлении более узкого, имеющего форму ласточкина хвоста гребня в более широкую выемку и тем самым обеспечивать максимальный размер поперечного сечения нагружаемых центробежными силами перемычек 254.

В контактных поверхностях 248, 249, аналогично первому варианту выполнения, согласно фиг.1 и 2, предусмотрен штифтообразный фиксирующий элемент 236, который выполнен в виде фиксирующего винта 264. Для приема фиксирующего элемента 236 в каждой контактной плоскости 248, 249 предусмотрено, по меньшей мере, одно отверстие 262. Каждое отверстие 262 снабжено внутренней резьбой 263, которая расположена наполовину в двух частях 230, 231 и 231, 232. В эту внутреннюю резьбу 263 можно ввинчивать выполненные в виде фиксирующих винтов 264 штифтообразные элементы 236 для соединения с силовым замыканием и/или с геометрическим замыканием частей 230, 231, 232 замыкающего узла 233. Хотя каждая внутренняя резьба наполовину расположена в двух частях 230, 232 и 231, 232, возможно надежное и защищенное от ослабления свинчивание, поскольку обе образующие каждую внутреннюю резьбу 263 части 230, 232, соответственно, 231, 232 не сдвигаются друг от друга в осевом направлении за счет соответствующей направляющей 246, 247 в форме ласточкина хвоста.

На фиг.6 показана на виде сверху модификация третьего варианта выполнения. При этом направляющая 247 в форме ласточкина хвоста между частями 232 и 231 выполнена наоборот по сравнению с фиг.5. Оба имеющие форму ласточкина хвоста гребня расположены на промежуточной части 232, и каждая боковая часть 230, 231 имеет в соответствующих контактных поверхностях 248, 240 выемку для приема соответствующего гребня.

Если в непредвиденном случае лопатки 12 лопаточного венца смещаются, так что возникает зазор между замыкающим узлом 33, 133, 233 и непосредственно примыкающей лопаткой 12а, соответственно, 12b, то при некоторых обстоятельствах замыкающий узел в целом может выходить из окружной канавки 10 за счет поворота. Это можно предотвращать за счет прилегания перемычек 54, 254 каждой боковой части 30, 32, 130, 131, 230, 231 к боковым стенкам 58 выступов 20, 22 наподобие фланцев, как показано в качестве примера на фиг.4.

Вместо фиксирующего винта 64, 164, 264 можно устанавливать в отверстие 62, 162, 262 штифтообразный палец, который защищается от выхода с помощью прессовой посадки. Для удаления замыкающего узла его необходимо лишь высверлить.

Кроме того, в каждый замыкающий узел 33 можно ввинчивать снабженный головкой фиксирующий винт 64, 164, 264, при этом утопленная в одну или несколько частей 30, 32, 130, 131, 132, 230, 231, 232 головка винта прилегает к ним с натягом и обеспечивает соединение с силовым замыканием.

В целом с помощью замыкающего узла можно создавать устройство для закрывания остающегося промежуточного пространства между первой и последней, установленными в окружной канавке лопатками лопаточного венца, которое можно легко монтировать и демонтировать. Поскольку монтаж замыкающего узла практически не требует пластичной деформации конструктивных частей, а лишь включает соединение частей с силовым замыканием, то их можно разъединять и демонтировать с помощью выполняемых в обратном порядке рабочих стадий. Все компоненты замыкающего узла можно использовать повторно. Кроме того, простая конструкция обеспечивает относительно небольшие затраты на изготовление.

1. Замыкающий узел (33, 133, 233) для закрывания остающегося промежуточного пространства (28) между первой и последней установленной в окружной канавке (10) лопаточной машины лопаткой (12а, 12b) лопаточного венца, состоящий из, по меньшей мере, двух боковых частей (30, 32, 130, 131, 132, 230, 231, 232), из которых, по меньшей мере, одна часть предназначена для сцепления с образующим затылованное пространство (24, 26) выступом (20, 22) окружной канавки (10), и, по меньшей мере, одного штифтообразного фиксирующего элемента (36, 136, 236), который защищает упомянутые части (30, 32, 130, 131, 132, 230, 231, 232) от выхода из окружной канавки (10) и который соединяет их разъемно друг с другом, отличающийся тем, что обе боковые части (30, 32) соединены друг с другом через направляющую (46) в форме ласточкина хвоста, или каждая боковая часть (130, 131, 230, 231) соединена через соответствующую направляющую (146, 147, 246, 247) в форме ласточкина хвоста с расположенной между ними промежуточной частью (132, 232).

2. Замыкающий узел (33, 133, 233) по п.1, в котором направляющая (46, 146, 147, 246, 247) расположена на частях (30, 32, 130, 131, 132, 230, 231, 232) так, что при радиальном введении последней части (32, 132, 232) элементы направляющей (46, 146, 147, 246, 247) в форме ласточкина хвоста входят друг в друга.

3. Замыкающий узел (133, 233) по п.1, который содержит промежуточную часть (132, 232) и дополнительный штифтообразный фиксирующий элемент (136, 236), при этом каждая боковая часть (130, 131, 230, 231) фиксирована с промежуточной частью (132, 232) с помощью одного из обоих штифтообразных фиксирующих элементов (136, 236).

4. Замыкающий узел (33, 133, 233) по любому из пп.1, 2 или 3, в котором обе прилегающие друг к другу боковые части (30, 32) прилегают друг к другу, или каждая боковая часть (130, 131, 230, 231) прилегает к промежуточной части (132, 232) в контактной плоскости (48), соответственно в контактной плоскости (148, 149, 248, 249), при этом фиксирующий элемент (36), соответственно фиксирующие элементы (136, 236), проходит, соответственно проходят вдоль и внутри контактной плоскости (48, 148, 149, 248, 249).

5. Замыкающий узел (33, 133, 233) по любому из пп.1, 2 или 3, в котором обе прилегающие друг к другу боковые части (30, 32) прилегают друг к другу, или каждая боковая часть (130, 131, 230, 231) прилегает к промежуточной части (132, 232) в контактной плоскости (48), соответственно в контактной плоскости (148, 149, 248, 249), при этом фиксирующий элемент (36), соответственно фиксирующие элементы (136, 236), проходит, соответственно проходят поперек через контактную плоскость(48, 148, 149, 248, 249).

6. Замыкающий узел (33, 133, 233) по любому из пп.1, 2 или 3, в котором фиксирующий элемент (36, 136, 236) соединяет друг с другом с силовым замыканием части (30, 32, 130, 131, 132, 230, 231, 232).

7. Замыкающий узел (33, 133, 233) по любому из пп.1, 2 или 3, в котором фиксирующий элемент (36, 136, 236) является фиксирующим винтом (64, 164, 264).

8. Замыкающий узел (33, 133, 233) по п.7, в котором фиксирующий винт (64, 164, 264) выполнен в виде потайного винта.

9. Замыкающий узел (33, 133, 233) по любому из пп.1, 2 или 3, в котором каждая часть (30, 32, 130, 131, 230, 231) предназначена для прилегания к боковой стенке (58), которая образована образующим затылованное пространство (24, 26) выступом (20, 22) окружной канавки (10).

10. Замыкающий узел (33, 133, 233) по любому из пп.1, 2 или 3, в котором фиксирующий элемент (36, 136, 236) защищен от ослабления.

11. Замыкающий узел (33, 133, 233) по п.4, в котором фиксирующий элемент (36, 136, 236) соединяет друг с другом с силовым замыканием части (30, 32, 130, 131, 132, 230, 231, 232).

12. Замыкающий узел (33, 133, 233) по п.5, в котором фиксирующий элемент (36, 136, 236) соединяет друг с другом с силовым замыканием части (30, 32, 130, 131, 132, 230, 231, 232).

13. Замыкающий узел (33, 133, 233) по п.4, в котором фиксирующий элемент (36, 136, 236) является фиксирующим винтом (64, 164, 264).

14. Замыкающий узел (33, 133, 233) по п.5, в котором фиксирующий элемент (36, 136, 236) является фиксирующим винтом (64, 164, 264).

15. Замыкающий узел (33, 133, 233) по п.4, в котором каждая часть (30, 32, 130, 131, 230, 231) предназначена для прилегания к боковой стенке (58), которая образована образующим затылованное пространство (24, 26) выступом (20, 22) окружной канавки (10).

16. Замыкающий узел (33, 133, 233) по п.5, в котором каждая часть (30, 32, 130, 131, 230, 231) предназначена для прилегания к боковой стенке (58), которая образована образующим затылованное пространство (24, 26) выступом (20, 22) окружной канавки (10).

17. Замыкающий узел (33, 133, 233) по п.4, в котором фиксирующий элемент (36, 136, 236) защищен от ослабления.

18. Замыкающий узел (33, 133, 233) по п.5, в котором фиксирующий элемент (36, 136, 236) защищен от ослабления.

19. Лопаточная машина с ротором, который имеет, по меньшей мере, одну, имеющую затылованные пространства (24, 26) окружную канавку (10) с закрепленными в ней рабочими лопатками (12а, 12), при этом остающееся промежуточное пространство (28) между первой и последней установленной в окружной канавке (10) лопаткой (12а, 12b) полностью закрыто замыкающим узлом (33, 133, 233) по любому из пп.1-18.

20. Лопаточная машина по п.19, выполненная в виде турбины газовой турбины, в виде компрессора или в виде паровой турбины.