Турбина, содержащая сменные носители истираемого уплотнения для создания уплотнения между вращающимся и стационарным компонентами турбины

Иллюстрации

Показать всеТурбина содержит вращающийся компонент и стационарный компонент, включающий диафрагму, имеющую кольцевую группу лопаток статора, расположенных вокруг оси турбины. Диафрагма имеет канавку, включающую носитель уплотнения, имеющий уплотнительную поверхность, расположенную напротив уплотнительных зубцов на вращающемся компоненте. Уплотнительная поверхность выполнена из истираемого материала, истираемого вращающимся компонентом. На носителе уплотнения, вдоль его обращенной в осевом направлении поверхности, выполнена вторая уплотнительная поверхность, расположенная напротив уплотнительной поверхности диафрагмы. Носитель уплотнения выполнен с возможностью перемещения в осевом направлении для образования уплотнения между уплотнительной поверхностью диафрагмы и второй уплотнительной поверхностью. Вторая уплотнительная поверхность имеет истираемый материал, истираемый уплотнительной поверхностью диафрагмы. Изобретение позволяет повысить эффективность турбины за счет снижения протечек пара. 6 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к уплотнениям между вращающимся и стационарным компонентами турбины и, в частности, относится к сменным носителям уплотнения, имеющим истираемые уплотнительные поверхности для создания уплотнения между вращающимся и стационарным компонентами турбины.

В турбинах, в частности в паровых турбинах (см., например, патент США №4897021), уплотнения между вращающимся и стационарным компонентами являются критическими деталями для производительности турбины. Будет понятно, что чем больше количество и величина путей протечки пара, тем больше потери эффективности работы паровой турбины. Например, зубцы лабиринтного уплотнения, часто используемые для создания уплотнения между диафрагмами и ротором или между кромками лопаток ротора и неподвижным кожухом, требуют поддержания существенных зазоров для обеспечения радиального и вращательного движения при переходных операциях, таких как запуск и остановка. Конечно, эти зазоры наносят ущерб уплотнению. Также существуют проблемы с зазорами, связанные с множеством независимых уплотняющих поверхностей, наложением допусков радиальных зазоров и сборкой множества уплотнений, каждое из которых может снизить эффективность работы турбины. Кроме того, часто бывает трудно создавать уплотнения, которые не только увеличивают эффективность работы паровой турбины, но также улучшают возможность обслуживания и ремонта различных деталей турбины, а также создания известных повторяющихся граничных условий для таких деталей. Соответственно, существует необходимость в уплотнении, которое будет устранять или минимизировать проблемы зазоров, будет допускать сборку множества уплотнений, минимизировать наложение радиальных допусков, улучшать обслуживаемость и допускать поэтапное регулирование диафрагм и примыкающих уплотнительных поверхностей, обеспечивающее улучшенный контроль зазоров.

Согласно объекту настоящего изобретения создана турбина, содержащая стационарный компонент и вращающийся компонент, причем стационарный компонент включает в себя диафрагму, имеющую кольцевую группу лопаток статора, расположенных вокруг оси турбины, при этом диафрагма имеет канавку, включающую в себя носитель уплотнения, размещенный с возможностью извлечения и скольжения в направлении вдоль окружности в канавке, причем носитель уплотнения имеет уплотнительную поверхность, расположенную напротив уплотнительных зубцов на вращающемся компоненте, при этом уплотнительная поверхность выполнена из истираемого материала, обеспечивающего истирание вращающимся компонентом материала из уплотнительной поверхности при создании уплотнения между вращающимся и стационарным компонентами; и вторую уплотнительную поверхность, находящуюся на носителе уплотнения вдоль его обращенной в основном в осевом направлении поверхности и расположенную против уплотнительной поверхности диафрагмы, причем носитель уплотнения выполнен с возможностью перемещения в основном в осевом направлении для образования уплотнения между уплотнительной поверхностью диафрагмы и второй уплотнительной поверхностью, при этом вторая уплотнительная поверхность имеет истираемый материал с обеспечением истирания указанного материала уплотнительной поверхностью диафрагмы при создании уплотнения между носителем уплотнения и диафрагмой.

Предпочтительно турбина содержит пружину между диафрагмой и носителем уплотнения для поджатия носителя уплотнения в радиальном направлении.

Предпочтительно уплотнительная поверхность на носителе уплотнения включает в себя смещенные в радиальном направлении поверхности, причем для вхождения в контакт с истираемым материалом компоновка уплотнительных зубцов на вращающемся компоненте соответствует компоновке указанной уплотнительной поверхности.

Предпочтительно носитель удерживается диафрагмой в местоположении, находящемся радиально внутри относительно лопаток.

Предпочтительно носитель уплотнения удерживается диафрагмой в местоположении, находящемся радиально снаружи относительно лопаток.

Предпочтительно диафрагма включает в себя внешнее кольцо, имеющее выступ в осевом направлении, удерживающий носитель уплотнения в местоположении, смещенном в осевом направлении от лопаток.

Предпочтительно выступ с возможностью извлечения удерживается внешним кольцом диафрагмы.

Согласно другому варианту осуществления изобретения создана турбина, содержащая стационарный компонент и вращающийся компонент, причем стационарный компонент включает в себя диафрагму, имеющую кольцевую группу лопаток статора, расположенных вокруг оси турбины, при этом диафрагма включает в себя носитель уплотнения, с возможностью извлечения удерживаемый диафрагмой и имеющий уплотнительную поверхность, противоположную уплотнительным зубцам на вращающемся компоненте, причем уплотнительная поверхность выполнена из истираемого материала, обеспечивающего истирание вращающимся компонентом материала из уплотнительной поверхности при создании уплотнения между вращающимся и стационарным компонентами, причем диафрагма содержит вторую уплотнительную поверхность на носителе уплотнения, расположенную в основном вдоль его обращенной в осевом направлении поверхности и противоположной уплотнительной поверхности, удерживаемой диафрагмой, при этом носитель уплотнения выполнен с возможностью перемещения в основном в осевом направлении относительно диафрагмы для образования уплотнения между уплотнительной поверхностью, и второй уплотнительной поверхностью, причем одна из второй уплотнительной поверхности и уплотнительной поверхности включает истираемый материал, что допускает истирание другой из второй уплотнительной поверхности и уплотнительной поверхности истираемого материала при создании уплотнения между носителем уплотнения и диафрагмой.

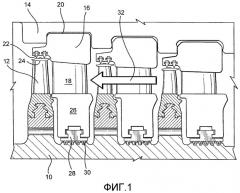

Фиг.1 - частичный вид сечения части паровой турбины, иллюстрирующий различные уплотнения согласно предшествующему уровню техники;

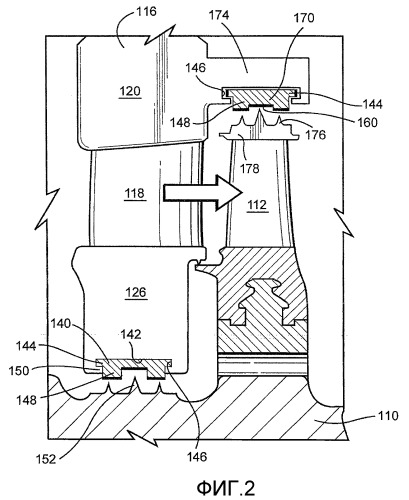

фиг.2 - частичный вид в увеличенном масштабе сечения паровой турбины, включающей сменные носители истираемых уплотнений согласно настоящему изобретению;

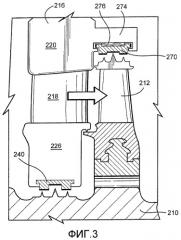

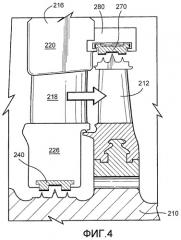

фиг.3 и 4 - виды, подобные виду с фиг.2, иллюстрирующие носители истираемого уплотнения согласно двум различным вариантам настоящего изобретения и

фиг.5 - увеличенный частичный вид сечения типичного носителя уплотнения согласно одному варианту настоящего изобретения.

На чертежах, в частности на фиг.1, показана часть паровой турбины, имеющей вращающийся компонент, например, ротор 10, несущий множество разнесенных по периферии лопаток 12, расположенных в отнесенных друг от друга вдоль оси турбины положениях и образующих части разных ступеней турбины, и стационарный компонент 14, включающий множество диафрагм 16, удерживающих перегородки 18, образующие сопла, которые совместно с соответствующими лопатками образуют разные ступени турбины. Как показано, внешнее кольцо 20 диафрагмы 16 несет один или более рядов уплотнительных зубцов 22 для создания уплотнения относительно бандажей или колец 24 на кромках лопаток 12. Подобным образом, внутреннее кольцо 26 диафрагмы 16 удерживает дугообразный уплотнительный сегмент 28. Уплотнительный сегмент имеет выступающие радиально внутрь высокие и низкие зубцы 30 для создания уплотнения относительно вращающегося компонента 10. Подобные уплотнения находятся в разных ступенях, как показано, и направление потока пара обозначено стрелкой 32.

На фиг.2 для обозначения деталей, подобных показанным на фиг.1, использованы аналогичные ссылочные позиции, спереди к которым добавлена цифра 1. Показанный на фиг.2 носитель 140 уплотнения имеет конфигурацию ласточкина хвоста для размещения в канавке 142, имеющей в целом сопрягаемую конфигурацию ласточкина хвоста, выполненную вдоль внутреннего диаметра внутреннего кольца 126 диафрагмы. Таким образом, как показано на фиг.2 и 5, носитель 140 уплотнения включает пару выступающих в противоположных направлениях выступов 144 для размещения в соответствующих разнесенных в осевом направлении канавках 146 внутреннего кольца 126 диафрагмы. Носитель 140 уплотнения имеет суженную часть 148, которая выступает между внутренними выступами 150 диафрагмы радиально внутрь, к вращающемуся компоненту, например, к ротору 110. Как показано, вращающийся компонент включает множество уплотнительных зубцов 152. Как лучше видно на фиг.5, обращенные радиально внутрь уплотнительные поверхности носителя 140 уплотнения покрыты истираемым материалом 160. Истираемый материал 160 может быть материалом типа, описанного и показанного в патенте США №6547522, принадлежащего настоящему заявителю, описание которого включено сюда посредством ссылки. Таким образом, истираемый материал может содержать состав, имеющий первый компонент, включающий кобальт, никель, хромистый иттрий, и второй компонент, выбранный из группы, состоящей из гексагонального нитрида бора и полимера. Согласно настоящему изобретению также можно использовать любой из дополнительных истираемых материалов, описанных в патенте США №6547522.

Как показано на фиг.2 и 5, истираемый материал 160 расположен на обращенных радиально внутрь поверхностях носителя 140 уплотнителя, противоположных зубцам 152 ротора 110. Конфигурация "высокая-низкая-высокая" уплотнительной поверхности носителя 140 уплотнения показана в соответствии с конфигурацией "низкий-высокий-низкий" зубцов на роторе 110. Кроме того, будет понятно, что поскольку носитель уплотнения расположен между районами с перепадом давления с противоположных в осевом направлении сторон диафрагмы, носитель уплотнения будет смещаться в осевом направлении по ходу потока. Для предотвращения протечки пара между носителем 140 уплотнения и внутренним кольцом 126 диафрагмы истираемый материал 160 также нанесен на заднюю поверхность 162 выступа 144 носителя уплотнения для создания уплотнения относительно соответствующей совмещенной задней поверхности ласточкина хвоста 142 внутреннего кольца 126 диафрагмы. Будет понятно, что истираемый материал также можно наносить на совмещенную заднюю поверхность ласточкина хвоста, а не на поверхность 162. Следовательно, зазор между носителем 140 уплотнения и уплотнительными зубцами 152 может быть уменьшен, и любой путь протечки пара вокруг носителя 140 уплотнения устраняется или минимизируется.

На фиг.2 также показан подобный носитель 170 уплотнения, установленный на дальнем в осевом направлении фланце или выступе 174 внешнего кольца 120 диафрагмы. Носитель 170 уплотнения имеет обращенную радиально внутрь уплотнительную поверхность в конфигурации "высокая-низкая-высокая" с истираемым материалом 160, нанесенным на эти обращенные радиально внутрь уплотнительные поверхности. Зубцы 176, расположенные на кольце на кромках лопаток или на бандаже 178, расположены в радиальном направлении против истираемого материала 160 уплотнительных поверхностей носителя 170. Согласно обоим объектам в отношении выполнения носителей уплотнения зазор между уплотнительными зубцами и истираемым материалом может регулироваться для соответствия переходным условиям. Кроме того, потенциальный путь протечки между носителем уплотнителя и его несущей конструкцией, то есть внутренним и внешним кольцами 126 и 120, соответственно, уплотнен обращенными друг к другу в осевом направлении уплотняющими поверхностями на задней стороне носителя.

Как показано на фиг.3, на которой одинаковыми ссылочными позициями обозначены аналогичные детали, показанные на фиг.2, с добавлением в начале цифры "2", один или оба носителя 240 и 270 уплотнений поджаты пружиной в радиальном направлении для прижимания носителя уплотнения к выступающим в осевом направлении выступам соответствующего несущего кольца диафрагмы. Пружина 274 может быть дугообразной волнистой пружиной. Истираемый материал расположен в конфигурации "высокий-низкий-высокий" против уплотнительных зубцов в конфигурации "низкий-высокий-низкий" подобно тому, как описано выше. Кроме того, истираемый материал нанесен на заднюю в осевом направлении поверхность контакта, а также на соответствующую кольцевую в осевом направлении поверхность контакта уплотнительной поверхности для предотвращения обхода паром носителя истираемого уплотнения. Давление пара будет прижимать покрытую сторону носителя уплотнения к поверхности, обращенной к потоку пара. Будет понятно, что в соединении по горизонтальной срединной линии паровой турбины применяют пригодные крепежные средства (не показаны) для удерживания носителей уплотнения с предотвращением их вращения.

На фиг.3 показан носитель 270 уплотнения, установленный на фланце или выступе 274, который составляет единое целое с внешним кольцом 220 диафрагмы. Кроме того, показана плоская дугообразная волнистая пружина 274. На фиг.4 показан носитель 270 уплотнения, установленный на отдельном фланце 280, который может быть прикреплен к внешнему кольцу 220 диафрагмы различными способами, включая сварку, крепление болтами, пайку твердым припоем, крепление типа ласточкина хвоста или любые другие известные способы соединения различных деталей паровой турбины друг с другом. Будет понятно, что носители уплотнения, соответствующие всем объектам настоящего изобретения, содержат дугообразные сегменты, которые могут быть вставлены, в основном по периферии, в канавки типа ласточкина хвоста. Когда носители уплотнения вставлены и прикреплены к диафрагме, завершенные конфигурации уплотнений могут подвергаться механической обработке совместно, что, таким образом, уменьшает наложение радиальных допусков.

Хотя настоящее изобретение описано в связи с тем, что в настоящий момент рассматривается как наиболее практичный и предпочтительный вариант его осуществления, следует понимать, что изобретение не ограничено описанным вариантом и, напротив, охватывает различные модификации и эквивалентные устройства, соответствующие сущности и объему прилагаемой формулы изобретения.

1. Турбина, содержащаястационарный компонент и вращающийся компонент,причем стационарный компонент включает в себя диафрагму, имеющую кольцевую группу лопаток статора, расположенных вокруг оси турбины, при этом диафрагма имеет канавку, включающую в себя носитель уплотнения, размещенный с возможностью извлечения и скольжения в направлении вдоль окружности в канавке, причем носитель уплотнения имеет уплотнительную поверхность, расположенную напротив уплотнительных зубцов на вращающемся компоненте, при этом уплотнительная поверхность выполнена из истираемого материала, обеспечивающего истирание вращающимся компонентом указанного материала из уплотнительной поверхности при создании уплотнения между вращающимся и стационарным компонентами; ивторую уплотнительную поверхность, находящуюся на носителе уплотнения вдоль его обращенной в основном в осевом направлении поверхности и расположенную против уплотнительной поверхности диафрагмы, причем носитель уплотнения выполнен с возможностью перемещения в основном в осевом направлении для образования уплотнения между уплотнительной поверхностью диафрагмы и второй уплотнительной поверхностью, при этом вторая уплотнительная поверхность имеет истираемый материал с обеспечением истирания указанного материала уплотнительной поверхностью диафрагмы при создании уплотнения между носителем уплотнения и диафрагмой.

2. Турбина по п.1, содержащая пружину между диафрагмой и носителем уплотнения для поджатия носителя уплотнения в радиальном направлении.

3. Турбина по п.1, в которой уплотнительная поверхность на носителе уплотнения включает в себя смещенные в радиальном направлении поверхности, причем для вхождения в контакт с истираемым материалом компоновка уплотнительных зубцов на вращающемся компоненте соответствует компоновке указанной уплотнительной поверхности.

4. Турбина по п.1, в которой носитель удерживается диафрагмой в местоположении, находящемся радиально внутри относительно лопаток.

5. Турбина по п.1, в которой носитель уплотнения удерживается диафрагмой в местоположении, находящемся радиально снаружи относительно лопаток.

6. Турбина по п.1, в которой диафрагма включает в себя внешнее кольцо, имеющее выступ в осевом направлении, удерживающий носитель уплотнения в местоположении, смещенном в осевом направлении от лопаток.

7. Турбина по п.6, в которой выступ с возможностью извлечения удерживается внешним кольцом диафрагмы.