Устройство для преобразования вращательного движения в поступательное

Иллюстрации

Показать всеИзобретение относится к устройствам для преобразования вращательного движения в поступательное. Устройство состоит из винта, корпуса, состоящего из двух корпусных деталей, соединенных с помощью винтов и штифтов, и закрепленной в корпусе гайки. В корпусе с возможностью планетарного движения установлены резьбовые ролики, взаимодействующие с винтом и гайкой. На концах роликов имеются наружные зубчатые венцы, зацепляющиеся с внутренними зубчатыми венцами втулок. Дополнительно устройство снабжено двумя разрезными цангами, которые своими внутренними поверхностями установлены на цилиндрическую поверхность гайки, а внешними поверхностями взаимодействуют с поверхностями корпусных деталей. При этом в каждой цанге через равные углы выполнены прорези. Решение обеспечивает повышение нагрузочной способности и жесткости устройства, а также устраняет зазоры в устройстве. 6 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в качестве механической винтовой передачи для преобразования вращательного движения в поступательное.

Известна планетарная роликовинтовая передача, см. Решетов Д.Н. «Детали машин», учебник для студентов машиностроительных и механических специальностей вузов, 4-е издание, М.: Машиностроение, 1989 год, стр.314, состоящая из винта, гайки и установленных между ними резьбовых роликов. Ролики своими торцовыми шейками установлены в сепараторах. Чтобы исключить самопроизвольное вывинчивание роликов, они дополнительно связаны по торцам с гайкой зубчатыми зацеплениями. Витки роликов находятся в резьбовых зацеплениях с витками винта и гайки. При этом на винте выполняют наружную многозаходную резьбу, на гайке -внутреннюю многозаходную резьбу, а на роликах - наружную однозаходную резьбу.

Основными недостатками данной планетарной роликовинтовой передачи являются низкая осевая жесткость и низкая кинематическая точность из-за осевых зазоров между сопрягаемыми витками резьбы винта и роликов, роликов и гайки. Собрать данную передачу без указанных зазоров невозможно.

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству является устройство для преобразования вращательного движения в поступательное, см. патент РФ №2098695 «Планетарная роликовинтовая передача», F16H 1/34, 25/20, БИ №34, 10.12.97 г., которое выбрано в качестве прототипа.

Устройство-прототип состоит из тех же основных деталей, что и описанный выше аналог. Однако гайка в устройстве-прототипе выполнена в виде тонкостенной цилиндрической оболочки с развитыми в радиальном направлении торцами, на которых выполнены выступающие поверхности, и устройство-прототип снабжено механизмом деформирования тонкостенной гайки-оболочки. Детали указанного механизма взаимодействуют с выступающими поверхностями на торцах гайки, из-за чего тонкостенный цилиндрический участок гайки деформируется в радиальном направлении, компенсируя зазоры между сопрягаемыми витками резьбы гайки и роликов, роликов и винта. Таким образом, устройство-прототип становится беззазорной передачей, за счет чего повышается ее осевая жесткость и кинематическая точность.

Устройство-прототип имеет следующие основные недостатки.

1. Чтобы деформация тонкостенного цилиндрического участка гайки, а следовательно, компенсация зазоров между сопрягаемыми витками резьбы винта, роликов и гайки были в необходимых пределах, длина указанного участка гайки должна быть небольшой. В курсе строительной механики машин указанные участки должны входить в понятие «короткой» цилиндрической оболочки. Отсюда длина указанного участка мала, а следовательно, нагрузочная способность и жесткость устройства-прототипа низкие, так как они пропорциональны количеству сопрягаемых витков вдоль оси или длине указанного участка, деленной на шаг резьбы.

2. При выборке зазоров тонкостенный цилиндрический участок гайки прогибается и не имеет жесткого опирания в радиальном направлении, что также снижает нагрузочную способность и жесткость устройства-прототипа.

Следует отметить, что основной областью использования беззазорного устройства-прототипа являются передачи с малой рабочей нагрузкой.

Задачей изобретения является повышение нагрузочной способности и жесткости устройства для преобразования вращательного движения в поступательное. При этом необходимо сохранить высокую точность устройства-прототипа, что возможно только за счет выборки зазоров между сопрягаемыми витками резьбы винта и роликов, роликов и гайки. Следовательно, заявляемое устройство должно быть беззазорным.

Поставленная задача достигается тем, что устройство снабжено двумя разрезными цангами, каждая из которых имеет наружную коническую поверхность, внутреннюю цилиндрическую поверхность и базовую торцовую поверхность, расположенную со стороны основания наружной конической поверхности, в каждой корпусной детали выполнена внутренняя коническая поверхность, а в средней части наружной цилиндрической поверхности тонкостенной гайки выполнен кольцевой выступ с противоположными торцовыми поверхностями. Причем у каждой разрезной цанги базовая торцовая поверхность предназначена для взаимодействия с одной из торцовых поверхностей кольцевого выступа тонкостенной гайки, внутренняя цилиндрическая поверхность предназначена для взаимодействия с соответствующей частью наружной цилиндрической поверхности последней, а наружная коническая поверхность предназначена для взаимодействия с внутренней конической поверхностью одной из корпусных деталей. При этом прорези в каждой цанге выполнены чередующимися от ее противоположных торцов через равные углы, каждая прорезь заканчивается отверстием, совместная длина прорези и указанного отверстия составляет около 90% от длины разрезной цанги, толщина разрезной цанги у базового торца на участке, где расположены отверстия, постоянна и равна ее толщине у противоположного торца, а кольцевой выступ на наружной цилиндрической поверхности тонкостенной гайки прорезан вдоль оси последней пазами.

Изобретение поясняется прилагаемыми чертежами, где:

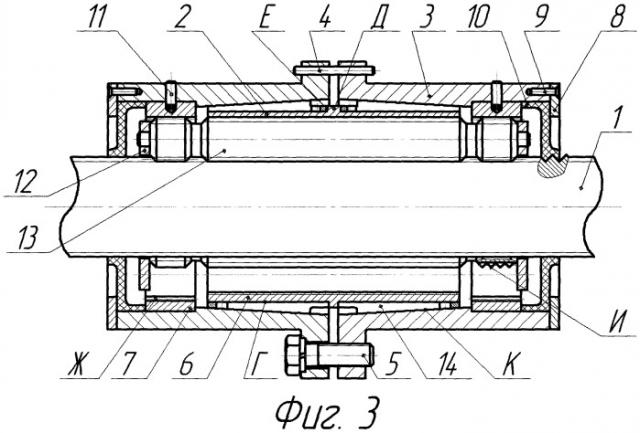

- на фиг.1 показан общий вид устройства;

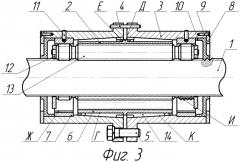

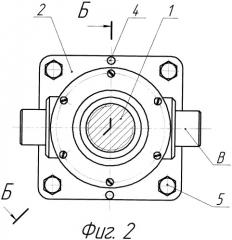

- на фиг.2 показан разрез А-А на фиг.1;

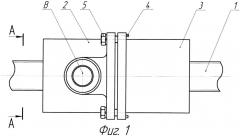

- на фиг.3 показан разрез Б-Б на фиг.2;

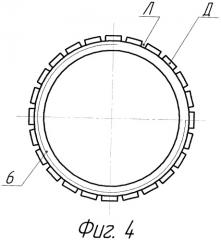

- на фиг.4 показана гайка заявляемого устройства;

- на фиг.5 показана разрезная цанга заявляемого устройства;

- на фиг.6 показана конструкция разрезной цанги заявляемого устройства, которая обладает повышенной податливостью.

Устройство для преобразования вращательного движения в поступательное, см. фиг.1 и 2, состоит из винта 1 и узла, совершающего поступательное перемещение вдоль оси винта. Указанный узел имеет сборный корпус, состоящий из корпусных деталей 2 и 3, соединенных двумя штифтами 4 и винтами 5. Корпусная деталь 2 имеет базовые элементы «В» (цапфы под подшипники), которые предназначены для соединения указанного узла с исполнительным механизмом.

В сборном корпусе, см. фиг.3, закреплены: тонкостенная гайка 6 с наружной цилиндрической поверхностью «Г» и выступом «Д», имеющим торцовые поверхности «Е»; две втулки 7 с внутренними зубчатыми венцами «Ж»; с помощью крышек 8 и винтов 9 два уплотнения 10. Чтобы зубья двух втулок 7 были согласованы по угловой координате, для закрепления втулок используются штифты 11.

В сборном корпусе, см. фиг.3, с возможностью планетарного движения в сепараторах 12 установлены резьбовые ролики 13. Витки резьбы роликов зацепляются с витками резьбы винта 1 и гайки 6. На концевых участках каждого ролика прямо по резьбе нарезаны внешние зубчатые венцы «И», которые зацепляются с внутренними зубчатыми венцами «Ж» втулок 7.

Механизм выборки зазоров между сопрягаемыми витками резьбы винта 1, роликов 13 и гайки 6, см. фиг.3, состоит из корпусных деталей 2 и 3, имеющих внутренние конические поверхности «К», двух штифтов 4, винтов 5 и двух разрезных цанг 14. Разрезные цанги 14 устанавливаются на гайку 6 таким образом, что базовая торцовая поверхность цанги совпадала с торцовой поверхностью «Е» выступа «Д» гайки 6, а внутренняя цилиндрическая поверхность цанги совпадала с наружной цилиндрической поверхностью «Г» гайки 6. Наружная коническая поверхность разрезной цанги 14 совпадает с внутренней конической поверхностью «К» соответствующей корпусной детали.

В средней части наружной цилиндрической поверхности «Г» тонкостенной гайки 6, см. фиг.3, выполнен кольцевой выступ «Д», который повышает радиальную жесткость гайки. Это повышение радиальной жесткости препятствует деформированию гайки и компенсации зазоров между сопрягаемыми витками резьбы винта 1, резьбовых роликов 13 и гайки 6. Чтобы уменьшить это негативное явление выступ «Д» гайки 6 прорезают вдоль оси гайки многочисленными пазами «Л», см. фиг.4.

Деформирование тонкостенной гайки 6 в радиальном направлении, см. фиг.3, осуществляется за счет сближения корпусных деталей 2 и 3, имеющих внутренние конические поверхности «К», которые через разрезные цанги 14 нагружают радиальными силами гайку 6. Отсюда разрезные цанги преобразуют осевую нагрузку, создаваемую винтами 5, в радиальную. Кроме того, разрезные цанги должны быть очень податливыми. В противном случае указанная осевая нагрузку должна быть очень большой. На фиг.5 показана конструкция податливой в радиальном направлении разрезной цанги. Цанга, имеющая внутреннюю цилиндрическую и наружную коническую поверхности, прорезана по образующим пазами. Первый паз начинается с одного торца цанги, следующий - с противоположного и так далее. Все пазы заканчиваются отверстиями, которые нужны для свободного выхода инструмента при обработке и для снижения концентрации напряжений. Кроме того, отверстия повышают податливость разрезной цанги.

Для повышения податливости разрезной цанги необходимо следующим образом назначать ее размеры (см. фиг.5):

а) Выбрав общее количество прорезей, определяется размер «а» - от оси отверстия до паза в окружном направлении.

б) Ось отверстия рекомендуется располагать на расстоянии «а» от торца цанги. Тогда сопряжение цанги вокруг отверстия будет равнопрочным в осевом и окружном сечениях.

Как показала практика проектирования разрезных цанг данной конструкции и расчеты при таком назначении размеров расстояние «1», см. фиг.5, будет составлять примерно 90% от длины цанги «L».

Также для повышения податливости разрезных цанг необходимо, чтобы сопряжения вокруг отверстий у противоположных торцов цанги имели равную или близкую податливость. Для этого, см. фиг.5, наружная коническая поверхность у правого торца в месте указанного сопряжения прерывается и переходит в цилиндрическую поверхность. При этом толщина разрезной цанги у правого (базового) торца на участке, где расположены отверстия, постоянна и равна ее толщине «h» у противоположного торца.

Для дальнейшего повышения податливости разрезной цанги предлагается конструкция, показанная на фиг.6. В этой конструкции на сопряжениях выполнены дополнительные скосы, за счет чего механически удалены угловые зоны сопряжений.

Особенностью сборки данного устройства, см. фиг.3, является затяжка винтов 5 с последующим контролем момента холостого хода, по которому опосредованно судят о компенсации зазоров и нагружении сопрягаемых витков резьбы винта, роликов и гайки предварительной нагрузкой. Получены рекомендации по величине этой нагрузки в зависимости от типоразмера передачи.

При работе устройства винт вращается, резьбовые ролики совершают планетарное движение (каждый ролик вращается вокруг собственной оси, все ролики вместе с сепараторами вращаются вокруг оси винта), а все детали передачи, кроме винта, в сборном корпусе совершают поступательное движение вдоль оси винта. Для этого к винту прикладывается вращающий момент, а гайка передает осевую силу.

В заявляемом устройстве по сравнению с устройством-прототипом длина гайки может быть в несколько раз больше. Отсюда пропорционально увеличивается число сопрягаемых витков резьбовых роликов и гайки, которые передают суммарную рабочую осевую силу. Это приводит к увеличению нагрузочной способности и осевой жесткости передачи.

Заявляемое устройство, так же как и устройство-прототип, является беззазорным, высокоточным механизмом. Данные теоретических и экспериментальных исследований планетарных роликовинтовых передач показывают, что с увеличением количества контактирующих витков при прочих равных условиях точность передачи повышается.

Устройство для преобразования вращательного движения в поступательное, содержащее винт, корпус, состоящий из двух корпусных деталей, соединенных между собой с помощью винтов и штифтов, закрепленную в корпусе тонкостенную гайку с наружной цилиндрической поверхностью, установленные в корпусе с возможностью планетарного движения резьбовые ролики, витки резьбы которых зацепляются с витками резьбы винта и гайки, и на концах которых имеются наружные зубчатые венцы, два, предназначенных для разделения резьбовых роликов, сепаратора и две неподвижно установленные в корпусе втулки с внутренними зубчатыми венцами, которые зацепляются с наружными зубчатыми венцами резьбовых роликов, отличающееся тем, что устройство снабжено двумя разрезными цангами, каждая из которых имеет наружную коническую поверхность, внутреннюю цилиндрическую поверхность и базовую торцовую поверхность, расположенную со стороны основания наружной конической поверхности, в каждой корпусной детали выполнена внутренняя коническая поверхность, а в средней части наружной цилиндрической поверхности тонкостенной гайки выполнен кольцевой выступ с противоположными торцовыми поверхностями, причем у каждой разрезной цанги базовая торцовая поверхность предназначена для взаимодействия с одной из торцовых поверхностей кольцевого выступа тонкостенной гайки, внутренняя цилиндрическая поверхность предназначена для взаимодействия с соответствующей частью наружной цилиндрической поверхности последней, а наружная коническая поверхность предназначена для взаимодействия с внутренней конической поверхностью одной из корпусных деталей, при этом прорези в каждой цанге выполнены чередующимися от ее противоположных торцов через равные углы, каждая прорезь заканчивается отверстием, совместная длина прорези и указанного отверстия составляет около 90% от длины разрезной цанги, толщина разрезной цанги у базового торца на участке, где расположены отверстия, постоянна и равна ее толщине у противоположного торца, а кольцевой выступ на наружной цилиндрической поверхности тонкостенной гайки прорезан вдоль оси последней пазами.