Система стерилизации

Иллюстрации

Показать всеИзобретение относится к области стерилизации различных изделий. Система стерилизации содержит стерилизационную камеру, соединенные с ней вакуумный насос и испаритель, при этом испаритель содержит корпус, первый путь выхода из корпуса в камеру, второй путь выхода из корпуса в камеру и контроллер для управления процессом стерилизации. Первый путь выхода из корпуса в камеру ограничен диффузионным сужением и содержит первый клапан, а второй путь выхода из корпуса в камеру содержит второй клапан, посредством чего корпус сообщается со стерилизационной камерой для движения текучей среды без создания препятствия диффузионным сужением. Контроллер программирует так, чтобы он обеспечивал следующие стадии процесса: сообщение по текучей среде испарителя со стерилизационной камерой только через диффузионное сужение, испарение раствора стерилизатора в испарителе, закрытие первого клапана и снижение давления внутри стерилизационной камеры, когда испарение по существу завершено. Изобретение позволяет сократить время цикла стерилизации. 2 з.п. ф-лы, 22 ил., 2 табл.

Реферат

Изобретение относится к стерилизации изделий и, более конкретно, к стерилизации изделий, которая включает в себя этап испарения раствора жидкого химического стерилизатора.

Известно осуществление стерилизации изделий посредством испаряемого химического стерилизатора, например перекиси водорода, перуксусной кислоты и глутаральдегида. В патенте США №6365102, включенном сюда посредством ссылки, описана система стерилизации посредством перекиси водорода/газовой плазмы, содержащая вакуумную камеру, источник пара перекиси водорода и источник высокой частоты для создания плазмы. Такие системы поступают в продажу под названием STERRAD от Advanced Sterilization Products division of Ethicon, Inc., Ирвин, Калифорния.

Согласно патенту США №6325972 установлено, что когда вода имеет более высокое давление паров, чем стерилизующий компонент раствора, например раствора перекиси водорода, то посредством управления температурой и давлением, при которых происходит испарение раствора, предпочтительно, чтобы вода могла быть удалена из раствора для повышения концентрации стерилизатора в растворе. Если в течение выполнения этого процесса вода извлечена из системы, то в системе остается стерилизатор с повышенной концентрацией. Более высокая концентрация стерилизатора в течение той стадии, при которой стерилизатор в виде паровой фазы находится в соприкосновении со стерилизуемыми изделиями, приводит к повышенной эффективности процесса стерилизации.

Согласно опубликованной заявке № US 2003/0235511, также было выявлено повышение эффективности посредством предпочтительной конденсации стерилизатора для усиления процесса концентрации.

Настоящее изобретение обеспечивает дополнительное усовершенствование системы и способа стерилизации согласно US 2003/0235511 посредством повышения скорости, при которой может быть завершена стерилизация, особенно стерилизация тех изделий, которые имеют полости.

Способ стерилизации изделия согласно настоящему изобретению содержит этапы, на которых: устанавливают сообщение по текучей среде испарителя со стерилизационной камерой через диффузионное сужение, при этом стерилизационная камера находится при более низком давлении, чем испаритель; испаряют раствор стерилизатора, который содержит стерилизатор и растворитель, в испарителе; после по существу полного испарения стерилизатора, сравнивают давление в стерилизационной камере с заданным давлением и, если оно превышает заданное давление, изолируют стерилизационную камеру от испарения и понижают давление в стерилизационной камере до давления ниже заданного давления; и затем устанавливают сообщение по текучей среде испарителя со стерилизационной камерой и осуществляют диффузию испаряемого стерилизатора в стерилизационную камеру и контакт с изделием.

Предпочтительно, отношение стерилизатора к растворителю в испарителе увеличивают посредством преобладающей откачки паровой фазы растворителя из испарителя через диффузионное сужение и выпуска, по меньшей мере, части этого растворителя из стерилизационной камеры.

Согласно одному из аспектов изобретения после по существу полного испарения стерилизатора давление в стерилизационной камере сравнивают со вторым заданным давлением и, если давление в стерилизационной камере выше, осуществляют остановку и сообщают об этом пользователю. Предпочтительно, пользователя дополнительно обеспечивают указанием о том, что в стерилизационную камеру совместно с изделием была подана избыточная вода.

Предпочтительно, стерилизатор представляет собой перекись водорода, а растворитель - воду.

Кроме того, предпочтительно, при установлении сообщения по текучей среде со стерилизационной камерой открывают клапан между испарителем и стерилизационной камерой.

Предпочтительно, при установлении сообщения по текучей среде испарителя со стерилизационной камерой через диффузионное сужение между испарителем и стерилизационной камерой располагают диафрагму.

Предпочтительно, при изоляции испарителя от стерилизационной камеры в диафрагму пропускают очистную иглу.

Водяной пар может быть откачен из стерилизационной камеры при понижении давления в этой камере.

После испарения стерилизатора преобладающее количество (а предпочтительно все количество) стерилизатора конденсируют и затем повторно испаряют до установления сообщения по текучей среде испарителя со стерилизационной камерой, вследствие чего будет обеспечено удаление из него дополнительного растворителя.

Согласно другому аспекту изобретения способ стерилизации изделия содержит этапы, на которых: обеспечивают раствор стерилизатора, который содержит стерилизатор и растворитель; испаряют раствор стерилизатора в испарителе; устанавливают сообщение по текучей среде испарителя со стерилизационной камерой через диффузионное сужение, при этом стерилизационная камера находится при более низком давлении, чем испаритель; увеличивают отношение стерилизатора к растворителю в испарителе посредством преобладающей откачки паровой фазы растворителя из испарителя через диффузионное сужение и выпускают, по меньшей мере, часть этого растворителя из стерилизационной камеры с последующей изоляцией испарителя от стерилизационной камеры и снижением давления в стерилизационной камере до заданного давления, выбранного так, чтобы повысить диффузию испарившегося стерилизатора в ограниченных для диффузии зонах изделия; и затем устанавливают в открытое сообщение по текучей среде испарителя со стерилизационной камерой и осуществляют диффузию испарившегося стерилизатора в стерилизационную камеру и в контакт с изделием.

Система стерилизации согласно настоящему изобретению содержит стерилизационную камеру, вакуумный насос, соединенный со стерилизационной камерой, и испаритель, соединенный со стерилизационной камерой. Испаритель содержит корпус, первый путь выхода из корпуса в камеру, при этом первый путь выхода ограничен диффузионным сужением, и первый клапан в этом пути; второй путь выхода из корпуса в камеру и второй клапан во втором пути выхода, посредством чего корпус сообщается со стерилизационной камерой для движения текучей среды без создания препятствия диффузионным сужением. Контроллер для управления процессом стерилизации, запрограммированный так, чтобы обеспечивать выполнение следующих стадий процесса: сообщения по текучей среде испарителя со стерилизационной камерой только через диффузионное сужение; испарение раствора стерилизатора в испарителе; закрытие первого клапана и снижение давления в стерилизационной камере, когда испарение по существу завершено.

Предпочтительно, чтобы диффузионное сужение содержало пластину с выполненной в ней диафрагмой. Предпочтительно, чтобы диаметр диафрагмы находился между 1 мм и 3 мм.

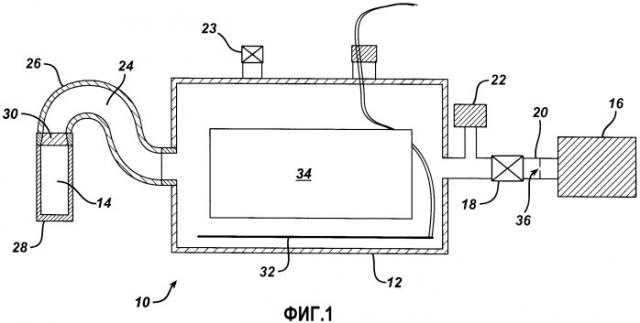

На фиг.1 представлена блок-схема системы стерилизации согласно настоящему изобретению.

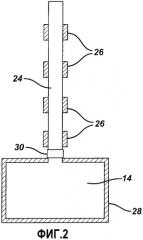

На фиг.2 представлена блок-схема испарителя и диффузионного пути системы стерилизации согласно фиг.1.

На фиг.3 представлена блок-схема альтернативного варианта осуществления системы стерилизации согласно настоящему изобретению.

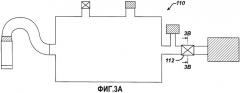

На фиг.3А представлена блок-схема альтернативного варианта осуществления системы стерилизации согласно настоящему изобретению.

На фиг.3В представлен вид в сечении по линии 3В-3В с фиг.3А.

На фиг.4 представлена блок-схема альтернативного варианта осуществления системы стерилизации согласно настоящему изобретению.

На фиг.5 представлена блок-схема альтернативного варианта осуществления системы стерилизации согласно настоящему изобретению.

На фиг.6 представлен вид в сечении по линии 6-6 с фиг.5.

На фиг.7 представлена блок-схема альтернативного варианта осуществления системы стерилизации согласно настоящему изобретению.

На фиг.8 представлен вид в сечении по линии 8-8 с фиг.7.

На фиг.9 представлена блок-схема системы стерилизации согласно настоящему изобретению.

На фиг.10 представлен вид с вырезом выходного конденсатора/испарителя для использования в системе согласно фиг.9.

На фиг.11 представлен вид с вырезом входного конденсатора/испарителя для использования в системе согласно фиг.9.

На фиг.12 представлен вид в перспективе альтернативного входного конденсатора/испарителя для использования в системе согласно фиг.9.

На фиг.13 представлен вид в перспективе с разнесением деталей конденсатора/испарителя согласно фиг.12.

На фиг.14 представлен вид в сечении по линии 14-14 с фиг.12.

На фиг.14А представлен вид в сечении крупным планом клапанного узла, показанного на фиг.14.

На фиг.15 представлен вид в перспективе с разнесением деталей термоэлектрического нагревательного узла с насосом и штырями, используемого в конденсаторе/испарителе согласно фиг.12.

На фиг.16 представлена альтернативная система стерилизации согласно настоящему изобретению.

На фиг.17 представлена альтернативная система стерилизации согласно настоящему изобретению.

На фиг.18 представлена альтернативная система стерилизации согласно настоящему изобретению.

На фиг.19 представлена альтернативная система стерилизации согласно настоящему изобретению.

На фиг.20 представлен вид в перспективе альтернативного входного конденсатора/испарителя для использования в системе согласно фиг.9.

На фиг.21 представлен клапанный блок, используемый во входном конденсаторе/испарителе согласно фиг.20.

На фиг.22 представлен вид с вырезом клапанного блока согласно фиг.21, который использован во входном конденсаторе/испарителе согласно фиг.20.

На фиг.1 в виде блок-схемы представлена система 10 стерилизации, содержащая стерилизационную камеру 12, испаритель 14 и вакуумный насос 16. Вакуумный насос способен создавать в камере вакуум, причем предпочтительно до 0,5 торр. Между вакуумным насосом 16 и камерой 12 предпочтительно расположен дроссельный клапан 18 и, как вариант, пластина 20 с диафрагмой. Предпочтительно, чтобы дроссельный клапан 18 также обладал хорошей изолирующей способностью. Манометр 22, предпочтительно расположенный вблизи дроссельного клапана 18, показывает вакуум в камере 12. Выпускной клапан 23, в котором использован антимикробный фильтр НЕРА, обеспечивает прохождение в камеру 12 чистого, стерильного воздуха. Испаритель 14 соединен с камерой 12 посредством удлиненного диффузионного пути 24. Как показано на фиг.2, диффузионный путь 24 включает в себя элементы 26 управления температурой, предназначенные для управления температурой по диффузионному пути 24.

В этой отрасли известны испарители, пригодные для испарения жидкого стерилизатора, например раствора перекиси водорода. В патенте США №6106772 и в заявке на патент США №09/728973, поданной на рассмотрение 10 декабря 2000, которые включены сюда посредством ссылки на них, описаны испарители, пригодные для их использования в данной заявке на патент. В самом простом виде испаритель может содержать небольшую камеру, в которую впрыскивают жидкий раствор перекиси водорода. Низкое давление в испарителе, обеспечиваемое посредством вакуума в камере, вызывает испарение раствора перекиси водорода.

Предпочтительно, чтобы сам испаритель 14 включал в себя нагревательные элементы 28, которые управляют температурой в испарителе для оптимизации процесса испарения. Предпочтительно, чтобы там, где испаритель 14 соединяется с диффузионным путем 24, в месте раздела была обеспечена некоторая форма термоизоляции 30, так чтобы высокие температуры испарителя 14 не оказывали вредного влияния на температуру диффузионного пути 24. Испаритель 14 и диффузионный путь 24 предпочтительно выполняют из алюминия; термоизоляция 30 может иметь форму соединения из поливинилхлорида, соединяющего друг с другом два этих элемента.

Кроме того, предпочтительно включить в камеру 12 нагреватель 32, причем предпочтительно вблизи нижней части камеры 12, для повторного испарения сконденсированной перекиси водорода внутри камеры 12.

Камера 12 предпочтительно включает в себя механизм (не показан) для создания внутри нее плазмы. Такой механизм может включать в себя источник радиочастот или низкочастотной энергии, как описано в патенте США №4643867 или в опубликованной заявке на патент США №2002/0068012, которые включены сюда посредством ссылки на них.

В настоящем изобретении полезные результаты получены посредством обеспечения конденсации некоторого количества перекиси водорода, которая испаряется из раствора в испарителе 14, на диффузионном пути 24. После испарения большей части раствора перекиси водорода элементы 26 управления температурой повышают температуру диффузионного пути для возможности повторного испарения сконденсированной перекиси водорода. Вода имеет более высокое давление паров, чем перекись водорода, поэтому перекись водорода в виде пара будет конденсироваться легче, чем вода. Таким образом, материал, который конденсируется на диффузионном пути, будет иметь более высокую концентрацию перекиси водорода, чем начальная концентрация раствора перекиси водорода в испарителе 14.

Элементы 26 управления температурой в их простой форме могут представлять собой нагреватели, действующие посредством электрического сопротивления. В этом случае низкая температура среды диффузионного пути 24 обеспечивает низкую температуру для конденсации в нем перекиси водорода, и управляющие элементы 26 далее нагревают диффузионный путь 24 для повторного испарения теперь уже имеющей более высокую концентрацию перекиси водорода из диффузионного пути 24. Поскольку с понижением температуры давление паров перекиси водорода падает, более низкая начальная температура на диффузионном пути 24 обеспечивает более низкое давление в камере 12 без последующего препятствования конденсации перекиси водорода на диффузионном пути. Более низкое давление в камере содействует эффективности системы, при этом элементы 26 управления температурой могут дополнительно содержать охлаждающий компонент для понижения температуры диффузионного пути ниже температуры внешней среды. Приемлемые охлаждающие компоненты включают в себя термоэлектрические охладители или типичную механическую систему охлаждения. В таком случае диффузионный путь 24 вначале будет охлажден, причем предпочтительно примерно до 10°С, а затем, спустя некоторое время после начала испарения, либо даже после того как оно будет завершено, диффузионный путь 24 будет нагрет предпочтительно до 50°С или 110°С.

Если диффузионный путь 24 ориентирован по вертикали, как показано на фиг.2, он потенциально может вызвать испарение стерилизатора для конденсации в зонах охладителя между элементами 26 управления температурой, и последующее повторное испарение стерилизатора, когда он проходит элементы 26.

Последующий пример демонстрирует полезные результаты управления нагревом на диффузионном пути.

ПРИМЕР 1

Были проведены испытания на эффективность посредством расположения лотка (3,5×10×20), обернутого в CSR-обертку и содержащего характерные медицинские устройства и испытуемые полости, в 20-литровой алюминиевой камере (4,4×12×22). В центр каждой из испытуемых полостей была помещена однодюймовая проволока из нержавеющей стали, инокулированная, по меньшей мере, 1×106 спорами Basillus stearothermophilus. Были исследованы результаты в случае управления температурой диффузионного пути и без управления температурой как для полости из тефлона (политетрафторэтилена), имеющей внутренний диаметр порядка 1 мм и длину порядка 700 мм, так и для полости из нержавеющей стали, имеющей внутренний диаметр порядка 1 мм и длину порядка 500 мм. Все полости с обоих концов были открыты. Каждый из образцов был подвергнут циклу стерилизации в 20-литровой вакуумной камере, которая удерживалась при 40°С и 3 торр в течение 5 минут. В испаритель, который удерживался при 60°С, было впрыснуто под атмосферным давлением 1,44 мл 59% раствора перекиси водорода в воде. Затем был произведен 5-минутный отсчет времени, и давление в камере было понижено до 3 торр, что заняло менее одной минуты. В одном случае диффузионный путь 24 имел начальную температуру порядка 30°С за первую минуту, при этом была произведена откачка из камеры до 3 торр, после чего она была нагрета до 50°С для выделения сконденсированной перекиси из пути диффузии в камеру за остальную часть цикла и при этом сохранялось давление порядка 3 торр. В другом случае на протяжении цикла сохранялась температура пути диффузии порядка 50°С. Вследствие сохранения температуры пути диффузии, равной 50°С, на пути диффузии было удержано лишь небольшое количество перекиси, либо она вообще не удерживалась в нем. Эффективность стерилизации была измерена посредством инкубации испытуемых образцов в среде для роста при 55°С и проверки роста испытуемого организма. В Таблице 1 представлены результаты этих испытании.

| ТАБЛИЦА 1 | |||

| Тип полости | Внутренний диаметр и длина | Путь диффузии при 50°С на всем протяжении процесса | Путь диффузии при 30°С в течение одной минуты с последующим увеличением до 50°С |

| Тефлон | 1×700 | 2/2 | 0/3 |

| Нержавеющая сталь | 1×500 | 1/2 | 0/3 |

Когда температура пути диффузии была сохранена высокой на всем протяжении процесса, все из образцов в испытуемой полости тефлона оказались положительными для роста бактерий, что указывает на неблагоприятный исход стерилизации, при этом один из двух образцов в испытуемой полости нержавеющей стали также оказался положительным. В случае тех же самых условий, но при первоначально более низкой температуре пути диффузии, который был нагрет через одну минуту после начала диффузии, ни один из испытуемых образцов не оказался положительным. Конденсация перекиси на пути диффузии в течение начальной стадии испарения и последующее повторное испарение сконденсированной перекиси из диффузионного пути в камеру значительно повышает эффективность.

Дополнительная эффективность может быть обеспечена посредством чередующихся холодных и теплых зон на пути диффузии 24, как в основном представлено на фиг.2. Элементы 26 управления температурой, в простой форме нагревательные элементы, отстоят друг от друга. Также предпочтительно, чтобы при этом путь 24 диффузии был вертикальным. Когда раствор перекиси водорода испаряется и проходит по пути 24 диффузии, можно полагать, что он может поочередно конденсироваться и повторно испаряться, когда проходит поверх нагретых и не нагретых участков пути 24 диффузии. Как вариант, путь диффузии может содержать чередующиеся нагревательные и охлаждающие элементы.

Нагреватель 32 внутри камеры 12 действует подобно нагреванию пути 24 диффузии. Посредством управления температурой нагревателя 32 можно обеспечить первоначальную конденсацию перекиси на нагревателе 32 и последующее повторное испарение в камеру 12 для концентрации перекиси.

Предпочтительный цикл может представлять собой модификацию цикла, описанного в патенте США №6365102, включенном сюда посредством ссылки на него. Ряд предварительных добавок плазменной энергии с вентиляцией между ними обеспечивает сушку влаги в камере 12. Затем в камере 12 создают вакуум и впрыскивают раствор перекиси водорода в испаритель 14. Как вариант, впрыск перекиси также может быть выполнен при атмосферном давлении. Некоторая часть испаряющегося раствора конденсируется на холодном пути 24 диффузии. После прохождения времени, достаточного для того, чтобы весь раствор перекиси водорода или большая его часть испарилась из испарителя 14, путь 24 диффузии подогревают посредством элементов 26 управления температурой, и происходит повторное испарение сконденсированного раствора перекиси водорода. Примерно в это время дроссельный клапан 18 закрывают и выключают насос 16 для уплотнения камеры 12. Таким образом, значительная часть водной фракции раствора перекиси водорода будет удалена из камеры 12 вакуумным насосом 16, а остающийся раствор перекиси водорода, который повторно испаряется из пути 24 диффузии, либо из нагревателя 32 в камере 12, если он там установлен, будет иметь более высокую концентрации перекиси водорода, чем исходный раствор. Предпочтительно, чтобы система управления на основе компьютера (не показана) управляла функциями процесса для легкости их выполнения и возможности их повторения.

Созданный таким образом пар перекиси водорода входит в контакт с изделием 34 или изделиями 34 в камере 12 и осуществляет их стерилизацию. Если эти изделия 34 имеют ограниченные зоны диффузии, например, длинные и узкие полости, может оказаться предпочтительным последующая вентиляция камеры 12 и обеспечение более глубокого перемещения паров перекиси водорода чистым стерильным воздухом в камере к ограниченным зонам диффузии. После этого камеру 12 вновь подвергают воздействию вакуума и повторно выполняют дополнительный впрыск перекиси водорода, причем предпочтительно с последовательным нагреванием на пути диффузии. Через период времени, достаточный для осуществления стерилизации изделия 34, предпочтительно с шестикратной регистрацией уменьшения заражения организмами, такими как Bacillus stearothermophilus, внутри камеры 12 было обеспечено свечение плазмы, посредством чего была усилена стерилизация, и был обеспечен распад перекиси водорода на воду и кислород.

Пластина 20 с диафрагмой может усилить эффект концентрации перекиси водорода в течение ее испарения. Как описано в патенте США №5851485, включенным сюда посредством ссылки на него, контролируемая или медленная откачка из камеры 12 первоначально приводит к отводу из раствора большего количества воды, чем перекиси водорода, поскольку вода имеет более высокое давление паров, оставляя перекись водорода с более высокой концентрацией.

Управление откачкой может быть затруднено, поскольку вакуумные насосы обычно не обеспечивают достаточно хорошее обратное дросселирование, а дроссельными клапанами в случае такого применения трудно управлять и это требует больших затрат. Посредством установки пластины 20 с диафрагмой на пути прохождения потока к насосу 16 количество атмосферы, выпускаемой насосом 16 из камеры 12, будет ограничено, а посредством выбора соответствующего размера диафрагмы 36 в пластине 20 этим количеством можно управлять в такой степени, что будет эффективно обеспечена концентрация перекиси водорода в камере 12.

Если обратиться к фиг.3, то показанная на ней система 10а большей частью подобна системе 10 согласно фиг.1 и 2, при этом к указанным ссылочным позициям подобных элементов присоединена буква а, и эта система также включает в себя пластину 20а с диафрагмой. Однако для обеспечения быстрой откачки из камеры 12а с сохранением полезных результатов управляемой откачки, обеспечиваемых пластиной 20а с диафрагмой, система включает в себя два пути прохождения от насоса 16а к камере 12а. Первый путь 40 содержит дроссельный клапан 42, а второй путь 44 содержит дроссельный клапан 46 и пластину 20а с диафрагмой. При этом в течение начальной откачки открывается первый дроссельный клапан 42, обеспечивая свободное соединение насоса 16а с камерой 12а. Когда давление в камере 12а приближается к давлению паров воды, первый дроссельный клапан 42 закрывается, тем самым вынуждая насос 16а выполнять откачку через пластину 20а с диафрагмой и таким образом опорожнять камеру 12а с меньшей контролируемой скоростью, более благоприятной для преобладающего удаления воды из раствора перекиси водорода и из камеры 12а.

Если обратиться к фиг.3А и 3В, то на них показана система 110, подобная системе, показанной на фиг.1. В данном случае вместо использования двух путей, как в системе 10а согласно фиг.3, здесь имеется клапан 112, который содержит корпус 114, седло 116 и клапанный элемент 118, например, поворотный диск, пробку или что-либо подобное. В клапанном элементе выполнена диафрагма 120. Таким образом, когда клапан 112 открыт, откачка может происходить быстро, а когда клапан 112 закрыт она будет происходить медленнее. Такой клапан также может быть применен между испарителем 14 и камерой 12 для дополнительного управления преобладающим испарением и удалением воды из бактерицидного раствора.

Теперь обратимся к фиг.4, которая, помимо пользы высокой концентрации стерилизующего пара для достижения эффективности и экономичности стерилизации, также касается введения пара в контакт со стерилизуемым изделием. Обычно низкое давление (от 0,5 до 10,0 торр) внутри камеры 12 способствует быстрой диффузии пара стерилизатора во все ее зоны.

На фиг.4 представлена система 60 стерилизации, содержащая камеру 62, имеющую испаритель 64, вакуумный насос 66 и подсоединенный к ней вентиляционный выход 68. Предпочтительно, чтобы удлиненный путь 70 диффузии с контролем температуры, который описан ранее, соединял испаритель 64 с камерой 62. У насоса 66 установлены дроссельный клапан 72 и манометр 74.

Изделия 76, подлежащие стерилизации, помещают в лотки или контейнеры 78. При подготовке изделий 76 для стерилизации обычно используют два типа упаковок. В случае одного из них изделия 76 помещают в лоток, имеющий большое количество выполненных в нем отверстий, после чего лоток обертывают материалом, например CSR-оберткой, которая пропускает стерилизующие газы и блокирует заражающие микроорганизмы. Такой лоток описан в патенте США №6379631, включенном сюда посредством ссылки на него. Альтернативная упаковка содержит уплотняемый контейнер с несколькими отверстиями, предпочтительно выполненными на его верхней и нижней поверхностях, при этом каждое из отверстий покрыто полупроницаемой мембраной, которая пропускает стерилизующие газы и блокирует проникновение заражающих микроорганизмов. Такой контейнер описан в патенте США №4704254, включенном сюда посредством ссылки на него. Первый тип упаковки обычно называют лотком, а второй - контейнером. Однако термин «контейнер», который здесь использован, относится к любому контейнеру, упаковке или оболочке, пригодным для размещения в них стерилизуемых изделий в окружающей среде химических паров.

Насос 66 соединен с камерой 62 через выпускной коллектор 80. Коллектор 80 содержит одну или более полки 82, которые служат для установки на них и удерживания одного или более контейнеров 78, и с возможностью прохождения текучей среды соединены с насосом 66 через дроссельный клапан 72. Отверстие или предпочтительно большое количество отверстий 84 на верхних поверхностях полок 82 обеспечивают возможность откачки насосом 66 атмосферы внутри камеры 62 через сами отверстия 84, коллектор 80 и наружу через насос 66.

Контейнеры 78 предпочтительно имеют отверстия 86 на их нижней поверхности 88 и дополнительные отверстия 90, по меньшей мере, на одной другой поверхности. Если контейнеры 78 расположены на полках 82, откачка атмосферы, выпускаемой насосом 66, происходит частично через отверстия 90 в контейнер 78, через контейнер с контактом с находящимся в нем изделием или изделиями 76, и затем через отверстия 86 наружу в коллектор 80 через выполненные в нем отверстия 84. Когда выпускаемая таким образом атмосфера содержит стерилизующий газ, будет усилено его проникновение в контейнеры 78 и вхождение в контакт с находящимися в нем изделиями 76.

Стерилизующие газы подают указанным образом в течение ранее описанного цикла, когда испаряется раствор стерилизатора и непосредственно перед вторым подводом перекиси водорода. Такой цикл также может дополнительно обеспечивать откачку после некоторого периода диффузии. После подачи паров стерилизатора давление в камере 62 несколько повышается вследствие наличия в ней дополнительного газа, причем обычно примерно от 0,5 торр до 10 торр. Повышенные давления эффективны при более высоких нагрузках и температурах в камере.

Если обратиться к фиг.5 и 6, то на них показана альтернативная конструкция (на которой к ссылочным позициям тех элементов, которые подобны элементам конструкции согласно фиг.4, добавлена буква b), в которой коллектор 80 конструкции согласно фиг.4 заменен простым каналом 92. Канал 92 покрыт опорой 94 для контейнера 78, при этом опора 94 имеет большое количество сквозных отверстий 96, так что камера 62b находится в состоянии сообщения, обеспечивающего движение текучей среды, с насосом 66b через контейнер 78, опору 94 и канал 92. Опора 94 может быть съемной.

Если обратиться к фиг.7 и 8 (на которых к ссылочным позициям тех элементов, которые подобны элементам конструкции согласно фиг.4-6, добавлена буква с), то на них показана опора 100, расположенная на поверхности 102 в камере 62с, через которую проникает канал 92с. Опора 100 окружает канал 92с. Таким образом, большая часть атмосферы или вся атмосфера, откачиваемая насосом 66с, проходит через контейнер 78 в пространство 104, образованное между контейнером 78, опорой 100 и поверхностью 102, и затем к насосу 66с через канал 92с.

На фиг.9 показана альтернативная система, в которой подобно системе с фиг.1, часть испарившегося бактерицидного раствора может быть сконденсирована, а растворитель, обычно воду, которая не сконденсирована так быстро, удаляют из атмосферы для дополнительной концентрации бактерицида. После этого бактерицид повторно испаряется для получения более концентрированного пара бактерицида с целью более эффективной стерилизации. Система содержит стерилизационную камеру 200, вмещающую в себя загрузку 202 в виде изделий, подлежащих стерилизации. Источник 204 раствора жидкого бактерицида обеспечивает подачу раствора через клапан 206 к первому испарителю/конденсатору 208, где он испаряется и затем будет подан к камере 200. Может быть обеспечен клапан 210 для изоляции испарителя/конденсатора 208 от камеры 200. Камера 200 также обеспечена клапанным выходом 212.

Вакуумный насос 214 используют для понижения давления в камере, как это было описано со ссылкой на предшествующие варианты осуществления конструкции. Между насосом 214 и камерой 200 установлен второй испаритель/конденсатор 216 для конденсации испаряемого раствора. Предпочтительно, чтобы клапаны 218 и 220 изолировали второй испаритель/конденсатор 216 от насоса 214 и камеры 200 соответственно.

Как показано на фиг.10, простой вариант второго испарителя/конденсатора 216 предпочтительно содержит стенки 222, образующие замкнутое пространство 224, имеющее подвод 226, соединенный с камерой 200, и отвод 228, соединенный с насосом 214. Множество лопаток 230 создает извилистый путь 232 прохождения потока через испаритель/конденсатор 216. Температурой стенок 222 и потенциально лопаток 230 можно управлять для усиления конденсации и повторного испарения раствора.

Подобная конструкция с подводом также может быть применена в первом испарителе/конденсаторе 208. На фиг.11 представлен простой вариант воплощения первого конденсатора/испарителя 208. Он содержит корпус 240, имеющий подвод 242, соединенный с источником раствора 204 (на фиг.11 не показан), и отвод 244, соединенный с камерой 200 (на фиг.11 не показана). Множество лопаток 246 обеспечивает извилистый путь прохождения потока через первый испаритель/конденсатор 208. Температурой корпуса 240 и потенциально лопаток 246 можно управлять для усиления конденсации и повторного испарения раствора.

При простом цикле раствор жидкого бактерицида, например, состоящий из перекиси водорода и воды, подают к первому испарителю/конденсатору 208, где он испаряется и затем проходит в камеру 200, которая находится при низком давлении, при этом все происходит так, как описано применительно к предыдущим вариантам осуществления конструкции. В течение испарения и некоторого времени после этого насос 214 продолжает откачивать атмосферу из камеры 200. При управлении температурой и давлением это позволяет обеспечить преобладающее испарение воды из раствора поверх перекиси водорода, при этом водяной пар удаляют из системы через насос 214 для концентрации раствора перекиси водорода в течение фазы испарения. Кроме того, перекись водорода, имеющая более низкое давление паров, будет стремиться к более быстрой конденсации, чем водяной пар в первом испарителе/конденсаторе 208. Когда насос 214 продолжает откачивать атмосферу из камеры 200, испаряемый раствор перекиси водорода вытекает из камеры и проходит ко второму испарителю/конденсатору 216, где его часть будет сконденсирована. Благодаря преобладающей конденсации перекиси водорода по отношению к воде большая часть водяного пара будет проходить через конденсатор 216 несконденсированной и будет отведена посредством насоса 214, обеспечивая таким образом дальнейшую концентрацию раствора перекиси водорода. В некоторый момент насос выключают и клапан 218 закрывают. После этого происходит повторное испарение сконденсированной перекиси водорода внутри испарителя/конденсатора 216 предпочтительно посредством нагревания конденсатора 216. Эта перекись водорода будет иметь более высокую концентрацию для более эффективной стерилизации нагрузки 202.

На фиг.12-15 представлен более совершенный конденсатор/испаритель 250. В общем, он содержит впускной коллектор 252, который соединен с источником раствора 204 стерилизатора и обеспечивает начальное испарение, участок 254 конденсации/повторного испарения, выходной коллектор 256 и управляющий клапан 258, через который испаритель/конденсатор 250 соединен с камерой 200. Резистивный нагреватель 260 крепят к впускному коллектору 252 и к выпускному коллектору 256, чтобы обеспечить нагревание для содействия начальному испарению внутри впускного коллектора 252 и предотвратить конденсацию в выпускном коллекторе 256. Предпочтительно, чтобы впускной коллектор 252 и выпускной коллектор 256 были выполнены из алюминия. Кроме того, между впускным коллектором 252 и участком 254 испарителя/повторного испарителя установлен изолятор 262.

Участок 254 испарителя/повторного испарителя содержит корпус 264, предпочтительно выполненный из алюминия, открытый с первой стороны 266 и со второй стороны 268. Первое термоэлектрическое устройство 270 и второе термоэлектрическое устройство 272 крепят соответственно к первой стороне 266 и ко второй стороне 268. Термоэлектрические устройства 270 и 272 предпочтительно действуют посредством использования электротермического эффекта Пельтье, хотя их можно заменить термоэлектрическими устройствами других классов. С некоторым повышением сложности также могут быть использованы более обычные тепловые насосы, например, системы на основе фреона или аммиака.

Первый штыревой узел 274, содержащий пластину 276 и множество штырей 278, отходящих от нее по нормали, крепят к первому термоэлектрическому устройству 270, так что штыри 278 проходят в корпус 264. Второй штыревой узел 280 подобным же образом крепят ко второму термоэлектрическому устройству 272, так что его штыри 278, обращенные к первому штыревому узлу 274, проходят в корпус 264. Штыревые узлы 274 и 280 предпочтительно выполняют из алюминия.

Предпочтительно, чтобы штыри 278 проходили почти до противоположной пластины 276, не касаясь ее. Кроме того, штыри 278 двух штыревых узлов 274 и 280, в общем, расположены параллельно друг другу с промежутками между ними, предназначенными для того, чтобы совместно с объемом внутри участка 254 испарителя/повторного испарителя создавать предпочтительную скорость потока испаряемого стерилизатора через них для обеспечения эффективной конденсации на штырях 278. Предпочтительно, чтобы скорость потока находилась в диапазоне от 0,1 фут/с до 5 фут/с (0,03-0,15 м/с), а более предпочтительно, чтобы скорость потока составляла 0,24 фут/с (0,073 м/с).

В небольшом конденсаторе с длиной пути прохождения пара порядка 3 дюймов (76,2 мм) время удерживания будет составлять 1 секунду при предпочтительной скорости порядка 0,24 фут/с (0,073 м/с). Такое время удерживания будет достаточным для взаимодействия испаряемого стерилизатора с более холодными поверхностями конденсатора и для его конденсации. Для типичного объема впрыска порядка 2 мл раствора стерилизатора площадь поверхности участка 254 конденсации/повторного испарения будет составлять примерно 90 квадратных дюймов (0,058 м2) для возможности переноса массы с целью конденсации. Высокая температура при низком давлении в начальном испарителе (впускной коллектор 252) обеспечивает сохранение воды и перекиси водорода в паровой фазе для подачи к участку 254 конденсации/повторного. испарения. Например, температура испарителя порядка 70°С или более при давлении порядка 125 торр или ниже обеспечивает то, что 59% веса раствора перекиси водорода и воды будут находиться в