Адсорбер

Иллюстрации

Показать всеИзобретение может быть использовано для обезвреживания токсичных газов и паров. В корпусе 1 адсорбера размещены неэлектропроводящий сорбент 2, нагреватель 3 и датчики температуры 4, размещенные в непосредственной близости от нагревателя 3. Корпус 1 имеет входной 5 и выходной 6 патрубки. Нагреватель 3 представляет собой гибкую ленту из электропроводящего материала, уложенную внутри объема сорбента 2. Технический результат - обеспечение высокой скорости и однородности прогрева больших масс сорбента, снижение расхода энергии. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к аппаратам для адсорбции/десорбции токсичных газов и паров и может быть использовано в различных отраслях промышленности.

Для адсорбции широкого набора токсичных газов или паров используются высокопористые гранулированные сорбенты. Обычно работа адсорберов протекает в двух режимах: в режиме адсорбции и в режиме регенерации сорбента. В режиме адсорбции очищаемый газовый поток прокачивается сквозь объем размещенного в аппарате сорбента. В этом режиме адсорбер работает достаточно долго - до полного исчерпания адсорбционной емкости сорбента. В режиме регенерации (десорбции) в адсорбере осуществляется нагревание сорбента для восстановления его адсорбирующей способности.

К сожалению, абсолютно все используемые на практике сорбенты обладают низкой теплопроводностью. В этой связи основным приемом, обеспечивающим быстрый нагрев большого объема сорбента, находящегося в аппарате, является продувка его горячим водяным паром при температуре 160°С (RU 2159706, В60Н 3/00, 27.11.2000) или 200-850°С (RU 2206504, С01В 31/08, 20.06.2003). У этого метода есть, однако, большие недостатки - он не является универсальным: водяной пар пригоден для десорбции только ограниченного числа адсорбированных токсичных соединений, кроме того, переработка сконденсированной воды с растворенным в ней ядовитым веществом бывает очень сложной и ставит новые проблемы очистки этой воды.

В других известных адсорберах для десорбции применяется продувка сорбента азотом при температуре от 110 до 350°С (RU 93004247, С06В 47/00, 27.11.1995; RU 2052815, G01N 33/14, 20.01.1996), воздухом при 60-120°С (RU 2229759, H01M 8/06, B01D 53/56, 27.05.2004), углеводородным газом при 210-230°С (RU 2047589, С07С 7/12, 10.11.1995). Известны конструкции адсорберов с внешним подогревом сорбентов при десорбции с использованием теплоносителей, например воздуха (RU 2247592, B01D 53/04, 10.03.2005).

Наиболее близким к предлагаемому адсорберу является адсорбер, описанный в авторском свид. СССР №1473165, B01D 53/04, опубл. 20.04.1996 (прототип). Адсорбер-прототип включает теплоизолированный корпус с входным и выходным патрубками. Внутри корпуса помещен пучок сообщающихся между собой труб в виде вертикальных рядов, заполненных сорбентом. В полостях между трубами размещены спиральные нагреватели, в одной или нескольких из которых имеется термопара для контроля и регулирования температуры. В режиме адсорбции очищаемый газ подается под давлением порядка 16 атм во входной патрубок и проходит слои сорбента в пучке труб до выходного патрубка при температуре окружающей среды. В режиме десорбции во входной патрубок подается специально подобранный для каждого вида сорбента регенерационный газ, который нагревается с помощью спиральных нагревателей, находящихся в полостях между трубами, и нагревает сорбент. От спиральных нагревателей греется также и сорбент.

Недостатками адсорбера-прототипа являются сложность конструкции, невозможность непосредственного контакта нагревателей и сорбента для осуществления его кондуктивного нагрева, что снижает скорость и однородность прогрева сорбента и приводит к высокой энергоемкости аппарата. Расположение термопар вне объема сорбента не обеспечивает надежного контроля однородности прогрева сорбента.

Задачей изобретения является создание такого адсорбера, который позволит осуществлять непосредственный тепловой кондуктивный контакт между нагревателем и сорбентом, что обеспечит высокие скорость и однородность прогрева сорбента. Адсорбер должен обладать более высокой энергетической эффективностью и иметь простую конструкцию. Адсорбер должен обеспечить также более надежный контроль однородности прогрева сорбента.

Решение поставленной задачи достигается предлагаемым адсорбером, включающим корпус с размещенными в нем сорбентом, нагревателем, датчиками температуры и входной и выходной патрубки, в котором сорбент, размещенный в адсорбере, является неэлектропроводящим, а нагреватель выполнен в виде гибкой ленты из химически инертного электропроводящего материала, уложенной внутри объема сорбента и обеспечивающей непосредственный тепловой кондуктивный контакт электропроводящего материала и сорбента в режиме десорбции, при этом датчики температуры размещены внутри объема сорбента в непосредственной близости от поверхности нагревателя.

В качестве электропроводящего материала гибкой ленты могут быть использованы металл или углеродная ткань.

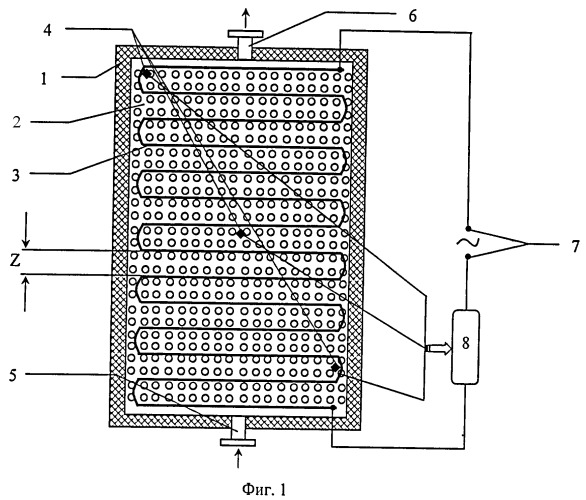

Гибкая лента из электропроводящего материала может быть уложена внутри объема сорбента в меандровой конфигурации.

Гибкая лента из электропроводящего материала может быть уложена внутри объема сорбента в виде простой или двойной спирали.

Гибкая лента из электропроводящего материала может быть выполнена сетчатой для обеспечения более равномерного доступа очищаемого газа к гранулам сорбента.

Схематичное изображение предлагаемого адсорбера приведено на фиг.1-3.

Адсорбер содержит герметичный теплоизолированный корпус 1, в котором размещены сорбент 2, нагреватель 3 и датчики температуры 4, размещенные внутри объема сорбента в непосредственной близости от поверхности нагревателя 3 - не далее 3 мм от поверхности нагревателя 3. Корпус 1 имеет входной 5 и выходной 6 патрубки. Нагреватель 3 представляет собой гибкую ленту из электропроводящего материала, уложенную внутри объема сорбента 2 или в меандровой конфигурации (см. фиг.1), или в виде простой спирали (см. фиг.2), или в виде двойной спирали (см. фиг.3) с расстоянием z между двумя соседними участками ленты. С концов нагревателя 3 предусмотрены выходы к источнику тока 7. Нагреватель 3 соединен с блоком управления температурой сорбента 8, соединенным в свою очередь с датчиками температуры 4.

Предлагаемый адсорбер работает в двух режимах: адсорбции и десорбции (регенерации сорбента).

В режиме адсорбции очищаемый газ под избыточным давлением подается через входной патрубок 5, проходит через слои сорбента 2 и выходит очищенным через выходной патрубок 6. Процесс идет при температуре окружающей среды (лента-нагреватель отключена от источника тока). При размещении в объеме сорбента гибкой ленты с сетчатой структурой обеспечивается более равномерный доступ очищаемого газа ко всем гранулам сорбента.

В режиме регенерации для восстановления очищающей способности сорбента 2 непосредственной подачей тока от источника тока 7 периодически включается нагрев нагревателя 3 до температуры Ткр, контролируемой при помощи блока управления 8, соединенного с датчиками температуры 4 (термопары), размещенными в одном или в нескольких местах внутри объема сорбента не далее 3 мм от поверхности нагревателя 3. Продолжительность работы нагревателя и время его отключения определяются мощностью нагревателя и заданным значением температуры Ткр. Блок управления позволяет отключать нагреватель от источника тока при достижении заданной температуры сорбента и включать вновь при выравнивании температуры внутри сорбента. Благодаря непосредственному тепловому кондуктивному контакту поверхности электропроводящей ленты-нагревателя с сорбентом достигается быстрый и равномерный прогрев всего объема сорбента, находящегося в адсорбере. Вывод десорбированных продуктов через выходной патрубок 6 осуществляется под собственным давлением паров, входной патрубок 5 при этом закрыт. Можно в режиме десорбции подавать во входной патрубок 5 инертный газ под избыточным давлением, при этом подачу инертного газа предпочтительно осуществлять лишь для завершения регенерации сорбента в конце процесса десорбции, чтобы уменьшить объем смеси инертного газа и десорбированных продуктов.

После окончания регенерации сорбента лента-нагреватель 3 отключается от источника тока 7, и адсорбер переводится в режим адсорбции.

При разработке предлагаемого адсорбера были проведены экспериментальные исследования взаимосвязи теплофизических параметров сорбента и толщины z единичного слоя сорбента, находящегося в зазоре z между двумя соседними участками ленты-нагревателя, и их влияния на величину времени, необходимого для прогрева до определенной температуры всего сорбента, находящегося в адсорбере, на однородность прогрева сорбента и на энергоемкость аппарата.

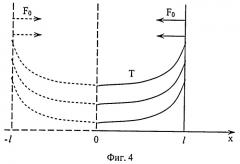

При анализе того, как происходит нагрев слоя сорбента толщиной z, на обеих поверхностях которого находятся тонкие плоские нагреватели (соседние участки ленты-нагревателя), надо рассмотреть задачу о нестационарной теплопередаче в таком слое с источником тепла на его поверхностях. Аналогичный случай при постоянной плотности теплового потока F0 на одной стороне пластины изотропного твердого тела толщиной l и отсутствии теплового потока на другой стороне пластины рассмотрен в книге Г.Карлсроу и Д.Егера «Теплопроводность твердых тел». М.: Наука, 1964 г., стр.115. В нашем случае толщина единичного слоя сорбента z=2l, и поток тепла идет с двух сторон слоя сорбента: (х=l и х=-l) (см. фиг.4). Плотность теплового потока с одной стороны равна , где W - мощность нагревателя, контактирующего с сорбентом при площади контакта S.

Решение задачи имеет вид уравнений (8.3) и (8.4), приведенных на стр.115 в указанной книге. Ограничиваясь первым членом быстро сходящегося ряда, как это принято в теплофизике, получим выражение для профиля температуры в пластине, имевшей начальную температуру Т0. Нас интересует максимальная температура слоя сорбента, то есть температура в точках слоя, непосредственно контактирующих с поверхностью нагревателя: х=l.

Уравнение роста во времени (t) этой температуры Т(х=l,t) имеет вид:

или

где ρ - плотность сорбента;

с - теплоемкость сорбента;

l=z/2 (z - толщина единичного слоя сорбента);

λ - коэффициент теплопроводности сорбента;

а - коэффициент температуропроводности сорбента.

При t=0 Tx=l=T0.

Если , то есть времена t сравнительно большие, получим:

T(t,х=l)=Т0+F0t/ρcl+0,33F0l/λ или T(t,x=l)=Т0+F0t{1/ρcl+0,33l/λt} или T(t,x=l)-T0/F0=t/ρcl+0,33l/λ, отсюда:

Для гранулированных цеолитов λ≅0,2 Вт/м·К, с=800 Дж/кг·К, ρ=650 кг/м3(www.silikagel.ru/tseolit.htm; www.chemport.ru/chemical_encyclopedia_article_4332.html). Так как а=λ/сρ=4·10-7 м2/c, то при l=0,02 м l2/9,9a=100 c, следовательно, правомерность расчета по формуле (1) при условии выполняется для времен t, больших 100 с приблизительно в 10 раз.

Как было указано выше, , где W - мощность нагревателя. Если лента-нагреватель имеет длину L и ширину b, а максимальная температура сорбента ограничена величиной Tкр, тогда уравнение (1) можно переписать в виде:

Уравнение (2) позволяет оценить, на какое время следует включать нагреватель для достижения максимально допустимой температуры Ткр в точках слоя сорбента, непосредственно контактирующих с поверхностью нагревателя.

Из приведенного анализа следует, что в случае постоянной мощности электронагревателя W, мы должны включать нагреватель периодически - сначала на время tmaxl, определяемое по формуле (2).

После первого выключения тока происходит выравнивание температуры в единичных слоях сорбента до , контролируемое датчиками температуры. Значение температуры можно оценить согласно теории теплопередачи по формуле (3) (см. формулу (4.6) на стр.106 в книге Карлсроу и Егера):

При втором включении нагревателя, имеющего постоянную мощность W, для прогрева сорбента до той же максимальной температуры Ткр, потребуется меньшее время tmax2, так как начальная температура слоя выше, чем Т0.

Продолжительность второго включения нагревателя tmax2 определяется формулой (2А):

При следующем включении нагревателя потребуется еще меньшее время tmax3, рассчитываемое аналогично, и т.д.

Времена тепловой релаксации tвыр (время выравнивания температуры внутри слоя сорбента после выключения нагревателя) примерно одинаковы во всех циклах и могут быть оценены как:

,

где а - коэффициент температуропроводности сорбента (м2/с).

На фиг.5 приведены циклограмма включения и отключения мощности электронагревателя и термограмма на границе контакта нагревателя со слоем сорбента.

При испытании предлагаемого адсорбера на примере поглощения паров несимметричного диметилгидразина гранулированным цеолитным сорбентом (производство ООО "ХромАналит") с лентой-нагревателем из углеродного материала, уложенной внутри объема сорбента в меандровой конфигурации (длина ленты-нагревателя L=20 м, ширина ленты-нагревателя b=0,5 м, z=4 см), было установлено, что время работы адсорбера в режиме десорбции не превышает 60-65 мин. Сорбент в циклическом режиме включения/выключения прогревался от начальной температуры Т0=293 К до конечной температуры ТК=473К (200°С) (Ткр) при мощности источника тока W=20 кВт (в качестве источника тока для ленты-нагревателя использовался стандартный сварочный аппарат). Температура сорбента постоянно контролировалась датчиками температуры.

По формуле (2) оценили tmax1 - максимальное время первого включения нагревателя:

(ρ=650 кг/м3; с=800 Дж/кг·К, λ=0,2 Вт/м·К, l=0,02 м, L=20 м, b=0,5 м, Ткр=473 К, T0=293 К, W=20000 Bт).

При включении нагревателя на расчетное время tmax1=24,5 мин температура сорбента вблизи поверхности нагревателя по данным термопар достигла 195°С, через tmax1=27 мин температура равнялась 199°С. Более медленный прогрев сорбента в эксперименте по сравнению с расчетом объясняется приближенным характером математической модели процессов теплопередачи в адсорбере.

При отключении нагревателя происходит выравнивание температуры в индивидуальных слоях сорбента: при первом отключении до температуры . Значение температуры Т02 можно оценить по формуле (3): при T01=T0=293К Т02=293 К+147К=440К=167°С. Время выравнивания температуры внутри слоя сорбента после выключения нагревателя (tвыр) оценивается по формуле: , где а - коэффициент температуропроводности сорбента; а=λ/сρ=4·10-7 м2/с, то есть tвыр=1000 с=16,7 мин.

Контроль температуры после первого выключения ленты-нагревателя показал, что выравнивание температуры в сорбенте достигается через 15 мин.

При повторном включении нагревателя (через 15 мин отключения) температуру сорбента и длительность включения нагревателя контролировали с помощью блока управления температурой сорбента (расчет tmax2 по формуле (2А) дает значение tmax2<10 сек, то есть условие не выполняется). Для достижения температуры 198±1°С во всем объеме сорбента, находящегося в адсорбере, потребовалось 63 мин.

Как показывают приведенные данные, используемая нами для анализа работы предлагаемого адсорбера математическая модель позволяет достаточно точно рассчитать максимальное время первого включения нагревателя для достижения заданной температуры, чтобы не допустить перегрев сорбента и потерю им сорбционных свойств. Длительность последующих включений легко контролировать с помощью блока управления температурой сорбента.

Таким образом, в предлагаемом адсорбере, благодаря непосредственному тепловому кондуктивному контакту между нагревателем и сорбентом, обеспечиваются высокие скорость и однородность прогрева больших масс сорбента, а благодаря периодичности включения/выключения нагревателя исключается перегрев сорбента и существенно снижается расход энергии. Адсорбер отличается простотой конструкции. Расположение термопар внутри объема сорбента обеспечивает более надежный контроль однородности прогрева сорбента.

1. Адсорбер, включающий корпус с размещенными в нем сорбентом, нагревателем, датчиками температуры и входной и выходной патрубки, отличающийся тем, что сорбент, размещенный в адсорбере, является неэлектропроводящим, а нагреватель выполнен в виде гибкой ленты из химически инертного электропроводящего материала, уложенной внутри объема сорбента и обеспечивающей непосредственный тепловой кондуктивный контакт электропроводящего материала и сорбента в режиме десорбции, при этом датчики температуры размещены внутри объема сорбента в непосредственной близости от поверхности нагревателя.

2. Адсорбер по п.1, отличающийся тем, что в качестве электропроводящего материала гибкой ленты использованы металл или углеродная ткань.

3. Адсорбер по п.1, отличающийся тем, что гибкая лента из электропроводящего материала уложена внутри объема сорбента в меандровой конфигурации.

4. Адсорбер по п.1, отличающийся тем, что гибкая лента из электропроводящего материала уложена внутри объема сорбента в виде простой или двойной спирали.

5. Адсорбер по п.1, отличающийся тем, что гибкая лента из электропроводящего материала выполнена сетчатой для обеспечения более равномерного доступа очищаемого газа к гранулам сорбента.