Реактор синтеза металлоорганических соединений

Иллюстрации

Показать всеИзобретение может быть использовано для получения карбонильных соединений металлов. Внутри цилиндрического герметичного корпуса расположена кольцевая перегородка, образующая первый и второй отсеки. Корпус установлен с возможностью вращения относительно наклонной продольной оси. Средство транспортирования сыпучего материала обеспечивает его циркуляцию по замкнутому контуру и выполнено в виде соосно установленного в корпусе реактора барабана с наружной и внутренней обечайками, полость между которыми перекрыта торцевыми кольцевыми элементами. На внутренней поверхности наружной обечайки барабана расположен первый многозаходный шнек. Внутренняя обечайка барабана на концевых участках имеет окна для ввода-вывода сыпучего материала. По периметру внутренней обечайки барабана на ее поверхности смонтировано совмещенное с теплообменником средство для перемешивания сыпучего материала. Трубная доска с металлокерамическими фильтроэлементами установлена внутри второго отсека с образованием пылевой и конечной камер. В пылевой камере на внутренней поверхности корпуса реактора расположен второй многозаходный шнек, один конец которого примыкает к трубной доске, а другой - сопряжен с кольцевой перегородкой с возможностью перемещения отфильтрованной из отводимого продукта реакции пыли внутрь первого отсека. Направление навивки направляющих элементов противоположно направлению вращения корпуса реактора при проведении реакции синтеза. Обеспечивается повышение эффективности работы и расширение эксплуатационных возможностей реактора. 8 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к аппаратам, предназначенным для получения карбонильных соединений металлов, в частности к конструкции реакторов синтеза тетракарбонила никеля или пентакарбонила железа, используемых для производства компактного или порошкового никеля, а также - карбонильного железа в цветной и черной металлургии.

Известен промышленный способ производства тетракарбонила никеля, при котором используют колонны высокого давления, работающие при давлении до 25 МПа (Сыркин В.Г. Карбонильные металлы. - М.: Металлургия, 1978). В промышленном синтезе тетракарбонила никеля в качестве загрузки колонн используют гранулированные металлургические полупродукты никелевого производства. Процесс проводят в неподвижном слое карбонилируемого материала.

К недостаткам известных колонн высокого давления можно отнести низкую производительность процесса, большие энергетические затраты на компримирование и циркуляцию реакционного газа, а также высокую стоимость технологического оборудования и мероприятий по обеспечению производственной и экологической безопасности.

Известен реактор для синтеза карбонила никеля в условиях повышенных температуры и давления по патенту US 2987381 (НКИ 23-284, 1961). Известный реактор содержит вращающуюся цилиндрическую печь, у которой, по меньшей мере, часть стенок изготовлена из пористого материала, проницаемого для оксида углерода и карбонила никеля, но не проницаемого для никелевого порошка, рассчитанную на повышенное давление неподвижную внешнюю металлическую камеру, окружающую вращающуюся печь, средства для вращения последней, вспомогательный газо-проводящий канал для ввода оксида углерода под давлением во внутреннюю полость вращающейся печи и вывода из внешней камеры карбонила никеля и не вступившего в реакцию оксида углерода, средства для изменения направления газового потока в упомянутом канале на обратное для обеспечения продувки газом под давлением внешней поверхности вращающейся печи, внутренний фильтр и запорный клапан, расположенные в упомянутом канале с целью предотвращения выброса измельченных частиц твердого вещества из вращающейся печи, когда газовый поток направляют в обратную сторону. Реактор также содержит средства для непрерывной подачи газа под давлением во внутреннюю полость вращающейся печи и средства для вывода газа из внешней камеры. Для очистки пор фильтрующих стенок по образующей вращающейся печи установлено множество сопл, позволяющих осуществлять обратную отдувку фильтрующих стенок пульсирующим потоком оксида углерода. Каждое сопло соответственно направлено на пористую внешнюю поверхность вращающейся печи в точку, в которой эта поверхность во время своего движения движется в нисходящем направлении. Реактор может быть снабжен дополнительными средствами для поддержания необходимой температуры во вращающейся печи. Наружные стенки внешней камеры могут быть снабжены теплоизоляцией. Загрузка цилиндрической печи производится при вертикальном положении последней при снятых съемной герметичной торцевой крышке и внутреннем фильтре.

Однако в известном реакторе постоянное перемещение твердого загруженного сырья непосредственно по внутренней поверхности пористого материала (т.е. по поверхности фильтра) приводит к износу и засаливанию этой поверхности, что снижает надежность работы. Кроме того, достаточно сложным является процесс загрузки реактора, предполагающий кантование (перевод из горизонтального положения в вертикальное и обратно) последнего.

Известна вращающаяся печь для тепловой обработки сыпучего материала по авт. св. SU 1011977 A (F27B 7/14, 1983), содержащая наружный вращающийся корпус, размещенный соосно с корпусом в загрузочной части печи, открытый с двух сторон внутренний барабан и размещенные между корпусом и внутренним барабаном винтовые продольные перегородки, изогнутые по направлению вращения печи, образующие непрерывные винтовые каналы. Внутренний барабан снабжен винтовыми продольными перегородками, закрепленными на его внутренней поверхности и изогнутыми против направления вращения печи и образующие другие непрерывные винтовые каналы (по существу - многозаходный шнек). Кроме того, устройство снабжено перегородкой с загрузочными окнами, смонтированной в торце кольцевого зазора между корпусом и внутренним барабаном со стороны загрузочной части. В известной печи сыпучий материал через загрузочные окна подается во внутренний барабан и при вращении корпуса перемещается по винтовым каналам вдоль оси печи в сторону наклона печи, ссыпается на лопатки шнека, проталкивается шнеком в обратном направлении против наклона печи, ссыпается на внутреннюю поверхность корпуса печи и, меняя направление движения вдоль оси печи, движется в сторону разгрузки. За счет вращения внутреннего барабана и наличия в нем винтовых каналов осуществляется хорошее перемешивание сыпучего материала по мере его перемещения вдоль оси барабана. Циркуляция сыпучего материала происходит за счет вращения печи и не требует специального привода, что значительно упрощает конструкцию.

Однако известная вращающаяся печь имеет ограниченную область использования.

Наиболее близким по совокупности существенных признаков заявляемому изобретению является реактор синтеза карбонила никеля при атмосферном давлении, приведенный в патентном описании DE 1162820 (C01G, 1964). Известный реактор содержит установленный на основании полый протяженный цилиндрический корпус (цилиндрическую печь), кольцевую перегородку, установленную внутри корпуса с образованием главного (загрузочного) отсека для карбонилирования исходного сырья (сыпучего материала) в условиях интенсивного перемешивания и вспомогательного (разгрузочного) отсека для доработки сыпучего материала при слабом перемешивании, раздельные узлы загрузки и выгрузки сыпучего материала, патрубки соответственно подачи реакционного газа и отвода продукта реакции, средства для перемешивания сыпучего материала, средства для очистки продукта реакции от пыли (пылеуловитель) и теплообменник. Последний выполнен в виде охладительных змеевиков, установленных в главном и вспомогательном отсеках. В качестве хладагента используется вода. Цилиндрический корпус реактора установлен с возможностью вращения относительно продольной оси, расположенной наклонно по отношению к горизонтальной плоскости. Вращающийся цилиндрический корпус реактора имеет неподвижно закрепленные головки, которые с помощью торцевого уплотнения установлены соответственно со стороны торцов корпуса реактора. В известном реакторе в процессе карбонилирования исходная загрузка измельчается за счет выработки никеля и абразивного взаимодействия движущихся частиц друг с другом, а также - с внутренней стенкой вращающегося цилиндрического корпуса. Образующаяся металлическая пыль выносится из реактора циркулирующим реакционным газом (оксидом углерода). Очистка газа от пыли осуществляется в пылеуловителе (по существу - циклоне), установленном снаружи корпуса реактора. С целью доизвлечения невыработанного никеля металлическую пыль возвращают в реактор с помощью горизонтально установленного шнека, пропущенного через отверстие в неподвижной головке, расположенной со стороны загрузочного отсека.

Однако известная конструкция реактора предполагает использование торцевых уплотнений большого диаметра, работающих в условиях интенсивного пылевыделения внутри реактора, что обуславливает повышенные требования к надежности в случае использования подобной конструкции для реактора, работающего в условиях повышенного внутреннего давления, и усложняет устройство. Кроме того, средства, используемые в известном реакторе для возврата пыли из отдельно расположенного пылеуловителя (циклона) в реакционную камеру реактора, не приспособлены для реактора, работающего в условиях повышенного внутреннего давления.

Предлагаемое изобретение решает задачу создания реактора синтеза металлоорганических соединений, работающего при избыточном давлении и высокой температуре, обеспечивающего непрерывное перемешивание и циркуляцию сыпучего материала внутри реакционной камеры, интенсификацию теплообмена внутри последней и позволяющего повысить удобство обращения с реактором.

Указанная задача решается тем, что реактор синтеза металлоорганических соединений, содержащий установленный на основании полый протяженный цилиндрический герметичный корпус, кольцевую перегородку, установленную внутри корпуса с образованием первого и второго отсеков, узлы соответственно загрузки и выгрузки сыпучего материала, патрубки соответственно подачи реакционного газа и отвода продукта реакции, средство для перемешивания сыпучего материала, средство для очистки продукта реакции от пыли и смонтированный в упомянутом корпусе теплообменник, причем корпус установлен с возможностью вращения относительно продольной оси расположенной наклонно по отношению к горизонтальной плоскости, согласно изобретению снабжен средством для транспортирования сыпучего материала от одного конца первого отсека к другому концу последнего с обеспечением циркуляции сыпучего материала по замкнутому контуру. Средство для транспортирования сыпучего материала выполнено в виде соосно установленного в корпусе реактора барабана, включающего наружную и внутреннюю обечайки, полость между которыми перекрыта торцевыми кольцевыми элементами. При этом на внутренней поверхности наружной обечайки барабана расположены по винтовой линии направляющие элементы, образующие первый многозаходный шнек. Внутренняя обечайка барабана на концевых участках имеет окна для ввода-вывода сыпучего материала, а по периметру внутренней обечайки барабана на ее поверхности смонтировано средство для перемешивания сыпучего материала. При этом последнее конструктивно совмещено с теплообменником. Средство для очистки продукта реакции от пыли выполнено в виде установленной внутри второго отсека с образованием пылевой и конечной камер трубной доски, в которой размещены металлокерамические фильтроэлементы. В пылевой камере на внутренней поверхности корпуса реактора расположены по винтовой линии другие направляющие элементы, образующие второй многозаходный шнек, один конец которого примыкает к трубной доске, а другой - сопряжен с упомянутой кольцевой перегородкой с возможностью перемещения отфильтрованной из отводимого продукта реакции пыли внутрь первого отсека. Направление навивки упомянутых направляющих элементов противоположно направлению вращения корпуса реактора при проведении реакции синтеза.

Вместе с этим барабан жестко скреплен с корпусом реактора.

Кроме того, патрубок подачи реакционного газа выполнен в виде протяженного открытого с входного и выходного концов трубчатого элемента, который последовательно пропущен через отверстия соответственно в торцевой стенке корпуса реактора, трубной доске и кольцевой перегородке, установленного с образованием зазора между его выходным концом и другой торцевой стенкой корпуса реактора. При этом патрубок отвода продукта реакции выполнен в виде трубчатого элемента, который пропущен через соответствующее отверстие в торцевой стенке корпуса реактора и сообщен с объемом конечной камеры.

В варианте выполнения средство для перемешивания выполнено в виде лопаток, установленных на внутренней обечайке барабана вдоль продольной оси последнего, причем функцию лопаток выполняют объединенные в блоки трубчатые элементы теплообменника, которые через соответствующие напорные и обратные магистрали сообщены с кольцевыми коллекторами, которые расположены в концевой части первого отсека, примыкающей к торцевой стенке корпуса реактора, и сообщены соответственно с входным и выходным патрубками теплообменника, которые пропущены через соответствующие отверстия в торцевой стенке корпуса реактора.

В другом варианте выполнения узлы загрузки сыпучего материала одновременно являются узлами выгрузки последнего (по существу каждый узел загрузки выполняет функцию узла выгрузки, т.е. узлы выполнены едиными).

Вместе с этим корпус реактора снабжен теплоизоляцией.

Кроме того, корпус реактора установлен с возможностью вращения как в одном, так и в другом направлении.

Корпус реактора может быть выполнен с возможностью обеспечения с наружной стороны доступа к размещенному внутри него оборудованию.

В варианте выполнения реактор снабжен, по меньшей мере, одним гидроцилиндром поворота, причем корпус реактора установлен на основании с помощью поворотной подъемной платформы, которая шарнирно закреплена на упомянутом основании с возможностью поворота в вертикальной плоскости. При этом гидроцилиндр поворота шарнирно соединен с основанием и поворотной подъемной платформой.

Технический результат использования изобретения состоит в том, что оно позволяет повысить эффективность работы реактора синтеза и расширить его эксплуатационные возможности. Кроме того, изобретение обеспечивает повышение удобства обращения с реактором.

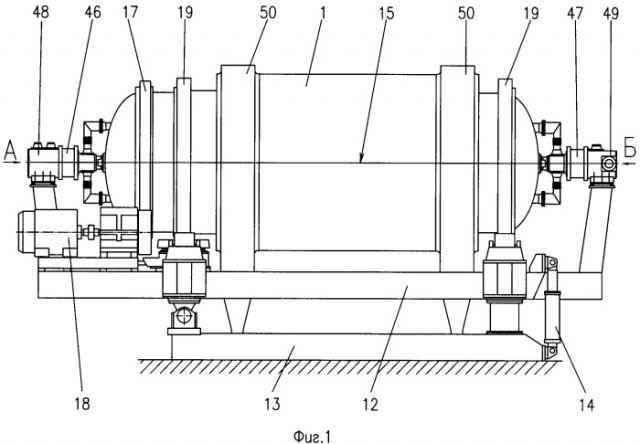

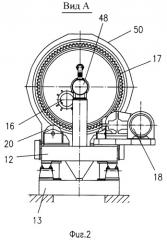

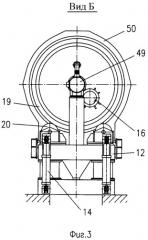

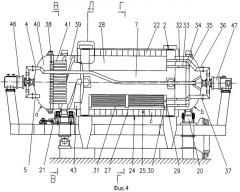

На фиг.1 схематично показан реактор синтеза металлоорганических соединений, общий вид; на фиг.2 - то же, вид по А на фиг.1; на фиг.3 - то же, вид по Б на фиг.1; на фиг.4 - реактор синтеза в положении загрузки-выгрузки сыпучего материала, общий вид, продольный разрез; на фиг.5 - металлокерамические фильтроэлементы и расположение поддерживающих и упорных (ограничительных) роликов относительно поворотной подъемной платформы и корпуса реактора, поперечный разрез по В-В на фиг.4; на фиг.6 - средство для перемешивания сыпучего материала, конструктивно совмещенное с теплообменником, момент работы реактора, поперечный разрез по Г-Г на фиг.4; на фиг.7 - положение корпуса реактора при проведении реакции синтеза, общий вид, продольный разрез, реакционная камера условно показана незагруженной; на фиг.8 - узел загрузки и выгрузки сыпучего материала и люк защитного кожуха, элемент Д на фиг.4.

Реактор содержит полый протяженный цилиндрический герметичный корпус 1, узлы 2 загрузки и выгрузки сыпучего материала 3, патрубки 4 и 5 соответственно подачи оксида углерода и отвода продукта реакции.

Внутри корпуса 1 установлена кольцевая перегородка 6 с образованием первого (реакционного) и второго (вспомогательного) отсеков (камер) соответственно 7 и 8, в которых расположено средство 9 для перемешивания сыпучего материала, средство 10 для очистки продукта реакции от пыли и теплообменник 11. В варианте осуществления изобретения кольцевая перегородка 6 имеет, например, тарельчатую (конусную) форму и обращена выпуклостью в сторону реакционной камеры 7.

В варианте выполнения корпус реактора установлен с помощью поворотной подъемной платформы 12, которая шарнирно закреплена на основании 13 с возможностью поворота в вертикальной плоскости посредством гидроцилиндров 14 поворота, которые шарнирно соединены с основанием 13 и с поворотной подъемной платформой 12. Благодаря этому продольная ось 15 корпуса 1 может быть наклонена в любую сторону относительно горизонтальной плоскости.

Корпус 1 установлен с возможностью вращения относительно продольной оси 15. В варианте выполнения корпус 1 установлен с возможностью вращения как в одном, так и в другом направлениях. Направление вращения корпуса реактора при проведении реакции синтеза совпадает с направлением вращения часовой стрелки, если смотреть справа по чертежу. Корпус реактора снабжен теплоизоляцией (на чертеже не показано) и выполнен с возможностью обеспечения с наружной стороны доступа к размещенному внутри него оборудованию через выполненные в торцевых стенках «a» и «b» корпуса люки 16 с герметизирующим уплотнением (на чертеже не показано).

Снаружи на концевой части корпуса 1 жестко закреплено зубчатое колесо (по существу - зубчатый обод) 17, кинематически связанное с приводом 18 вращения. Корпус 1 снабжен ободами 19, которые оперты на установленные с возможностью вращения поддерживающие ролики 20, которые закреплены на поворотной подъемной платформе 12. Для ограничения продольного перемещения корпуса 1 предусмотрены закрепленные на платформе 12 упорные (ограничительные) ролики 21, которые взаимодействуют с одним из ободов 19.

Реактор снабжен средством 22 для транспортирования сыпучего материала от одного конца реакционной камеры (отсека) 7 к другому концу последней с обеспечением циркуляции сыпучего материала по замкнутому контуру. Средство 22 для транспортирования сыпучего материала выполнено в виде соосно установленного в корпусе 1 барабана 23, включающего наружную 24 и внутреннюю 25 обечайки. Полость «c» между обечайками 24 и 25 перекрыта торцевыми кольцевыми элементами 26. На внутренней поверхности наружной обечайки 24 расположены по винтовой линии направляющие элементы 27, образующие многозаходный шнек.

Внутренняя обечайка 25 на концевых участках имеет окна «d» для ввода-вывода сыпучего материала. По периметру внутренней обечайки 25 барабана 23 смонтировано средство 9 для перемешивания сыпучего материала, которое конструктивно совмещено с теплообменником 11. В варианте осуществления изобретения барабан 23 жестко скреплен с корпусом 1, например, с помощью сварки.

В варианте осуществления изобретения средство 9 для перемешивания выполнено в виде перемешивающих лопаток 28, установленных на внутренней обечайке 25 барабана 23 вдоль продольной оси 15. Функцию лопаток выполняют объединенные в блоки 29 и 30 трубчатые элементы 31 теплообменника, которые через соответствующие напорные 32 и обратные 33 магистрали сообщены с кольцевыми коллекторами 34 и 35, которые расположены в концевой части реакционной камеры 7, примыкающей к торцевой стенке «b» корпуса 1, и сообщены соответственно с входным 36 и выходным 37 патрубками теплообменника, которые пропущены через соответствующие отверстия в торцевой стенке «b» корпуса 1. Благодаря конструктивному совмещению элементов средства для перемешивания с элементами теплообменника достигается интенсификации теплообмена и, тем самым, - повышение эффективности работы реактора.

Средство 10 для очистки продуктов реакции от пыли выполнено в виде установленной внутри вспомогательного отсека (камеры) 8 трубной доски 38 с образованием пылевой 39 и конечной 40 камер. В трубной доске 38 размещены металлокерамические фильтроэлементы 41. В пылевой камере 39 на внутренней поверхности корпуса 1 расположены по винтовой линии направляющие элементы 42, образующие многозаходный шнек, один конец которого примыкает к трубной доске, а другой - сопряжен с кольцевой перегородкой 6 с возможностью перемещения отфильтрованной из отводимого продукта реакции пыли внутрь реакционной камеры 7 через окна «e», которые выполнены в кольцевой перегородке 6. Направление навивки направляющих элементов 27 и 42 упомянутых многозаходных шнеков противоположно направлению вращения корпуса 1 относительно оси 15 при проведении реакции синтеза. В варианте осуществления изобретения шнеки выполнены, например, четырехзаходными. Сопряженные с кольцевой перегородкой 6 концевые участки направляющих элементов 42 оборудованы ковшами 43. Полость каждого ковша сообщена с реакционной камерой 7. Ковши 43, по существу, образуют ковшовый элеватор, обеспечивающий перемещение твердой фазы (твердых частиц) из пылевой камеры 39 в реакционную камеру 7 при вращении корпуса 1 в направлении, соответствующем направлению его вращения при проведении реакции синтеза. При обратном направлении вращения корпуса реактора загрузки ковшей не происходит, и твердые частицы из одной камеры реактора в другую не пересыпаются.

Узлы 2 загрузки и выгрузки сыпучего материала включают съемные крышки 44 с герметизирующим уплотнением 45. В варианте осуществления изобретения узлы 2 расположены в двух взаимно перпендикулярных плоскостях, проходящих через ось 15, причем места их расположения на корпусе реактора соответствуют расположению окон «d» на внутренней обечайке 25 барабана 23. При этом окна «d» выполнены в местах, соответствующих «заходным» участкам шнека. В сравнении с ближайшим аналогом (DE 1162820), который имеет раздельно выполненные узлы загрузки и выгрузки сыпучего материала, в заявляемом устройстве каждый из узлов 2 может использоваться как для загрузки, так и для выгрузки сыпучего материала, что повышает удобство обращения с реактором.

Патрубок 4 подачи реакционного газа выполнен в виде протяженного открытого с входного и выходного концов трубчатого элемента, который последовательно пропущен через отверстия соответственно в торцевой стенке «а» корпуса 1, трубной доске 38 и кольцевой перегородке 6, установленного с образованием зазора между его выходным концом и торцевой стенкой «b» корпуса 1. Патрубок 5 отвода продукта реакции выполнен в виде трубчатого элемента, который пропущен через соответствующее отверстие в торцевой стенке «а».

Вместе с этим корпус реактора оборудован вращающимися пневматическим и гидравлическим соединениями соответственно 46 и 47. Вращающееся пневматическое соединение 46 предназначено для соединения патрубка 4 подачи оксида углерода и патрубка 5 отвода продукта реакции с расположенной на поворотной подъемной платформе 12 системой 48. Вращающееся гидравлическое соединение 47 предназначено для соединения входного 36 и выходного 37 патрубков теплообменника с расположенной на поворотной подъемной платформе системой 49.

В каждой из зон расположения узлов 2 загрузки и выгрузки сыпучего материала корпус 1 реактора охвачен соответствующим защитным кожухом 50. Кожух 50 неподвижно закреплен на поворотной подъемной платформе 12. При этом кожух 50 и корпус 1 образуют соединение, допускающее их относительное (по характеру - вращательное) движение. Указанное соединение снабжено уплотнением (на чертеже не показано). Благодаря такому исполнению достигается снижение запыленности рабочей зоны при выгрузке твердых остатков реакции синтеза, что повышает гигиенические показатели. В верхней части кожуха 50 предусмотрен люк 51, через который обеспечивается доступ к узлу 2 загрузки и выгрузки сыпучего материала, когда этот узел находится непосредственно под люком при фиксированном положении корпуса 1. В нижней части кожух 50 выполнен с возможностью сообщения с приемником бункера (емкостью) для твердых остатков (на чертеже не показано).

Реактор синтеза металлоорганических соединений работает следующим образом.

В варианте осуществления изобретения реактор используется для синтеза, например, тетракарбонила никеля среднего давления.

Вначале при горизонтальном неподвижном положении корпуса 1 реакционную камеру 7 через соответствующие узлы 2 загрузки и выгрузки сыпучего материала и окна «d» во внутренней обечайке барабана при снятых съемных крышках 44 и открытых люках 51 загружают гранулированным или мелкодисперсным никельсодержащим сырьем. В варианте осуществления изобретения объем загрузки составляет, например, 30% от объема реакционной камеры 7. После вновь устанавливают съемные крышки 44 и таким образом герметизируют корпус реактора.

Закрывают люки 51. Поворотную подъемную платформу 12 с помощью гидроцилиндров 14 поворота поворачивают и корпус реактора устанавливают с заданным наклоном, например, 3° в сторону пылевой камеры 39. Внутреннюю полость корпуса реактора через вращающееся пневматическое соединение 46 и патрубки 4 и 5 промывают азотом. После включают привод 18 вращения, который кинематически связан с зубчатым колесом (ободом) 17, закрепленным на корпусе 1, с которым жестко связан барабан 23. Корпус 1 совместно с барабаном 23 начинает вращаться относительно продольной оси 15 на поддерживающих (опорных) роликах 20, закрепленных на поворотной подъемной платформе 12. При этом упорные (ограничительные) ролики 21, взаимодействуя с ободом 19, удерживают корпус 1 от перемещения вдоль продольной оси 15.

В барабане 23 загруженный сыпучий материал подхватывается лопатками 28. Вследствие вращения барабана, а также воздействия на сыпучий материал перемешивающих лопаток 28 зона расположения сыпучего материала смещается в направлении вращения барабана. При вращении барабана (корпуса реактора) лопатки 28 подхватывают часть сыпучего материала, находящегося внизу, и поднимают его наверх. При достижении определенного угла наклона материал самостоятельно ссыпается с лопаток, создавая условия для постоянного перемешивания никельсодержащего сырья. Вместе с этим сыпучий материал при вращении барабана благодаря наклону продольной оси 15 перемещается влево по чертежу в сторону концевой части барабана, примыкающей к кольцевой перегородке 6, где через окна «d» во внутренней обечайке 25 поступает на направляющие элементы 27 многозаходного шнека, который перемещает сыпучий материал вправо по чертежу к другому концу барабана 23, где через другие окна «d» сыпучий материал выгружается из полости «с» обратно в реакционную камеру 7. Таким образом осуществляется непрерывное перемешивание и циркуляция сыпучего материала внутри реакционной камеры. Попадание сыпучего материала из реакционной камеры 7 в пылевую камеру 39 ограничено кольцевой перегородкой 6 и формой ковшей 43, перекрывающих окна «c» в кольцевой перегородке 6.

В теплообменник 11 подают теплоноситель (например, пар или топочные газы) для разогрева исходного сырья до заданной температуры (например, 130-150°C). Во внутреннюю полость корпуса реактора через патрубок 4 подают оксид углерода. Закачивают оксид углерода, например, до давления 7 МПа. После этого включают циркуляционный компрессор (на чертеже не показано), обеспечивающий движение оксида углерода через реактор. После начала химической реакции, протекающей с выделением тепла, в теплообменник вместо теплоносителя подают хладагент. В качестве хладагента используют воду с температурой, например, 10-20°C. Благодаря интенсивному охлаждению непрерывно перемешивающегося и циркулирующего внутри реакционной камеры сыпучего материала обеспечивается повышение производительности процесса синтеза карбонила никеля. На заключительном этапе реакции синтеза в теплообменник вновь подают теплоноситель и поддерживают температуру в реакторе 120-150°C для ускорения процесса доизвлечения никеля из загруженного сырья.

По мере выработки никеля происходит измельчение загрузки реактора и образование металлической пыли. Реакционный газ, движущийся через реактор, выносит пыль из реакционной камеры 7 в пылевую камеру 39. Более крупная часть пыли оседает в пылевой камере, не достигая фильтроэлементов 41, более мелкая - доходит до фильтроэлементов 41, оседая на их поверхности в виде наростов («шубы»). По мере увеличения наростов пыль «обваливается» (ссыпается), частично освобождая поверхность фильтроэлементов 41. Отфильтрованную из отводимого продукта реакции пыль с помощью направляющих элементов 42 многозаходного шнека и ковшей 43 перемещают из пылевой камеры 39 внутрь реакционной камеры 7. Металлическая пыль смешивается с общей массой, движущейся навстречу загрузки. Образовавшаяся масса через окна «d» загружается в полость «с» барабана 23. Затем с помощью направляющих элементов 27 многозаходного шнека перемещается к другому концу реакционной камеры (вправо по чертежу), вновь поступает в полость последней и начинает перемещаться в обратном направлении (влево по чертежу) за счет наклона корпуса реактора. В результате создаются условия для доизвлечения никеля из металлической пыли благодаря ее многократному прохождению через реакционную камеру, что повышает глубину извлечения никеля и, как следствие этого - эффективность работы реактора.

После прохождения через фильтроэлементы 41 реакционный газ с парами карбонила никеля поступает в конечную камеру 40, далее через патрубок 5 и вращающееся пневматическое соединение 46 - на холодильник-отделитель (на чертеже не показано), где пары карбонила никеля сжижают и выводят из системы. Освободившийся оксид углерода поступает на циркуляционный компрессор (на чертеже не показано) и вновь подается на вход реактора.

По окончании реакции синтеза твердые остатки обезвреживают путем отдувки азотом или окислительной обработкой непосредственно в реакторе и выгружают на воздух для дальнейшей переработки. Разгрузку реактора производят через узлы 2 загрузки и выгрузки сыпучего материала. Для этого через люки 51 снимают крышки 44, после чего включают привод 18 вращения и твердые остатки ссыпают в приемник бункера (на чертеже не показано).

После разгрузки реактора в него загружают новую партию исходного сырья, и операции по карбонилированию никельсодержащего материала повторяются.

Таким образом, благодаря особенности исполнения реактора синтеза металлоорганических соединений изобретение позволяет повысить эффективность работы реактора синтеза и расширить его эксплуатационные возможности. Вместе с этим изобретение обеспечивает повышение удобства обращения с реактором и позволяет повысить гигиенические показатели.

1. Реактор синтеза металлоорганических соединений, содержащий установленный на основании полый протяженный цилиндрический герметичный корпус, кольцевую перегородку, установленную внутри корпуса с образованием первого и второго отсеков, узлы соответственно загрузки и выгрузки сыпучего материала, патрубки соответственно подачи реакционного газа и отвода продукта реакции, средство для перемешивания сыпучего материала, средство для очистки продукта реакции от пыли и смонтированный в упомянутом корпусе теплообменник, причем корпус установлен с возможностью вращения относительно продольной оси, расположенной наклонно по отношению к горизонтальной плоскости, отличающийся тем, что он снабжен средством для транспортирования сыпучего материала от одного конца первого отсека к другому концу последнего с обеспечением циркуляции сыпучего материала по замкнутому контуру, причем средство для транспортирования сыпучего материала выполнено в виде соосно установленного в корпусе реактора барабана, включающего наружную и внутреннюю обечайки, полость между которыми перекрыта торцевыми кольцевыми элементами, при этом на внутренней поверхности наружной обечайки барабана расположены по винтовой линии направляющие элементы, образующие первый многозаходный шнек, причем внутренняя обечайка барабана на концевых участках имеет окна для ввода-вывода сыпучего материала, а по периметру внутренней обечайки барабана на ее поверхности смонтировано средство для перемешивания сыпучего материала, при этом последнее конструктивно совмещено с теплообменником, средство для очистки продукта реакции от пыли выполнено в виде установленной внутри второго отсека с образованием пылевой и конечной камер трубной доски, в которой размещены металлокерамические фильтроэлементы, в пылевой камере на внутренней поверхности корпуса реактора расположены по винтовой линии другие направляющие элементы, образующие второй многозаходный шнек, один конец которого примыкает к трубной доске, а другой сопряжен с упомянутой кольцевой перегородкой с возможностью перемещения отфильтрованной из отводимого продукта реакции пыли внутрь первого отсека, причем направление навивки упомянутых направляющих элементов противоположно направлению вращения корпуса реактора при проведении реакции синтеза.

2. Реактор по п.1, отличающийся тем, что барабан жестко скреплен с корпусом реактора.

3. Реактор по п.1, отличающийся тем, что патрубок подачи реакционного газа выполнен в виде протяженного открытого с входного и выходного концов трубчатого элемента, который последовательно пропущен через отверстия соответственно в торцевой стенке корпуса реактора, трубной доске и кольцевой перегородке, установленного с образованием зазора между его выходным концом и другой торцевой стенкой корпуса реактора, при этом патрубок отвода продукта реакции выполнен в виде трубчатого элемента, который пропущен через соответствующее отверстие в торцевой стенке корпуса реактора и сообщен с объемом конечной камеры.

4. Реактор по п.1, отличающийся тем что средство для перемешивания выполнено в виде лопаток, установленных на внутренней обечайке барабана вдоль продольной оси последнего, причем функцию лопаток выполняют объединенные в блоки трубчатые элементы теплообменника, которые через соответствующие напорные и обратные магистрали сообщены с кольцевыми коллекторами, которые расположены в концевой части первого отсека, примыкающей к торцевой стенке корпуса реактора, и сообщены соответственно с входным и выходным патрубками теплообменника, которые пропущены через соответствующие отверстия в торцевой стенке корпуса реактора.

5. Реактор по п.1, отличающийся тем, что узлы загрузки сыпучего материала одновременно являются узлами выгрузки последнего.

6. Реактор по п.1, отличающийся тем, что корпус реактора снабжен теплоизоляцией.

7. Реактор по п.1, отличающийся тем, что корпус реактора установлен с возможностью вращения как в одном, так и в другом направлении.

8. Реактор по п.1, отличающийся тем, что корпус реактора выполнен с возможностью обеспечения с наружной стороны доступа к размещенному внутри него оборудованию.

9. Реактор по п.1, отличающийся тем, что он снабжен, по меньшей мере, одним гидроцилиндром поворота, причем корпус реактора установлен на основании с помощью поворотной подъемной платформы, которая шарнирно закреплена на упомянутом основании с возможностью поворота в вертикальной плоскости, при этом гидроцилиндр поворота шарнирно соединен с основанием и поворотной подъемной платформой.