Реактор для осуществления газофазных каталитических процессов

Иллюстрации

Показать всеИзобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы. Реактор содержит корпус, средство ввода исходных компонентов, средство вывода готового продукта, область размещения катализатора, узел подвода или отвода тепла, выполненный в виде множества тепловых труб, проходящих через область размещения катализатора. Тепловые трубы выполнены в виде клинообразных элементов, ориентированных радиально относительно оси симметрии корпуса. Технический результат: получение постоянной скорости потока газа в реакторе и одинакового теплообмена, обеспечение постоянства скорости реакции по всей длине зазора. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области технологического оборудования для осуществления газофазных каталитических процессов и может быть использовано в химической, нефтехимической и других областях промышленности, использующих газофазные каталитические процессы.

Известна (RU, патент на полезную модель 4746) установка каталитического получения высокооктанового бензина из углеводородного сырья, включающая печи, рекуперативные теплообменники, каталитические реакторы, газосепаратор, ректификационную колонну с пароподогревателем кубовой части и дефлегматором верхней части, а также теплообменники и соединительные трубопроводы с запорно-регулирующей арматурой. Кроме того, она дополнительно содержит холодильник нестабильного катализата, соединенный с каталитическими реакторами и с газосепаратором, также установка может содержать блок подготовки регенерирующего газа, подключенный к каталитическим реакторам через печи и содержащий воздушный компрессор, мембранную установку разделения воздуха и ресиверы.

Недостатком известной установки следует признать ее невысокую эффективность, обусловленную несовершенством конструкции.

Известен (SU, авторское свидетельство 852341) реактор, предпочтительно предназначенный для проведения реакций полимеризации и сополимеризации газообразных мономеров. Указанный реактор содержит корпус со средствами ввода и вывода циркулирующей газообразной среды, исходных компонентов и готового продукта, вал с перемешивающими лопастями, выполненными в виде тепловых труб, теплообменник и насос, причем тепловые трубы установлены вертикально и концентрично относительно вала на различных радиусах вращения, а средства ввода и вывода газообразной среды расположены диаметрально в верхней части реактора, при этом между указанными средствами расположены верхние концы указанных тепловых труб.

Недостатком известного реактора следует признать его невысокую эффективность, обусловленную несовершенством конструкции.

Наиболее близким аналогом разработанного устройства можно признать (RU, патент 2278726) реактор для осуществления газофазных каталитических процессов, содержащий корпус, средства ввода исходных компонентов и средство вывода готового продукта, узел подвода или отвода тепла, выполненный в виде множества тепловых труб. Известный реактор также содержит катализатор, нанесенный на тепловые трубы и/или на корпус в виде покрытия, при этом тепловые трубы по объему корпуса расположены в шахматном порядке, а их суммарная площадь поверхности, находящаяся в каталитической зоне, выбрана таким образом, что обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии.

Недостатком известного устройства следует признать невозможность предотвратить диффузию водорода, который находится в реакторном газе, внутрь тепловых труб, а также невозможность эффективной теплопередачи от тепловых труб к катализатору.

Техническая задача, решаемая посредством разработанной конструкции реактора, состоит в повышении эффективности работы реактора и повышении качества получаемой продукции.

Технический результат, получаемый при реализации разработанной конструкции реактора, состоит в обеспечении возможности получения постоянной скорости потока газа в реакторе и одинакового теплообмена, что обеспечивает постоянство скорости реакции по всей длине зазора.

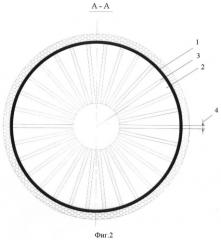

Для достижения указанного технического результата предложено использовать реактор для осуществления газофазных каталитических процессов, содержащий корпус, средство ввода исходных компонентов, средство вывода готового продукта, область размещения катализатора, узел подвода или отвода тепла, выполненный в виде множества тепловых труб, проходящих через область размещения катализатора, при этом суммарная площадь поверхности тепловых труб, находящихся в каталитической зоне, обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии, причем тепловые трубы выполнены в виде клинообразных элементов, ориентированных радиально относительно оси симметрии корпуса и закрепленных на корпусе реактора. В зависимости от угла клиновидного элемента зазор между поверхностями соседних клинообразных элементов выполнен постоянной или переменной ширины. В предпочтительном варианте реализации катализатор размещен в зазоре между поверхностями соседних клинообразных элементов. Для размещения катализатора может быть использован любой поддерживающий элемент, в частности пластина, размещенная радиально в пространстве реактора между поверхностями смежных тепловых труб. Однако катализатор может быть нанесен и на поверхность тепловых труб. Средство ввода исходных компонентов предпочтительно выполнено в виде отсека, отделенного от пространства, заполненного тепловыми трубами и катализатором, перфорированной мембраной. Указанный отсек выполнен в виде цилиндра, представляющего собой часть корпуса реактора, и отделен от каталитического пространства реактора перфорированной мембраной. Однако возможен вариант реализации средства ввода исходных компонентов в виде набора подводящих патрубков, закрепленных, предпочтительно, равномерно в торце корпуса реактора. Аналогичным образом может быть выполнено и средство вывода продуктов реакции. Боковые поверхности тепловых труб могут быть выполнены гофрированными. Возможен вариант реализации устройства, когда боковые поверхности тепловых труб выполнены в виде спирали, завитой относительно оси реактора.

Кроме покрытия катализатором, поверхность тепловых труб может быть закрыта теплопроводящим чехлом, изолирующим поверхность металла тепловой трубы от реакционного пространства реактора. Этот вариант применим для случая, когда нежелателен контакт реакционной смеси и металла, из которого изготовлена тепловая труба, поскольку указанный контакт замедляет или препятствует прохождению каталитического процесса в газе.

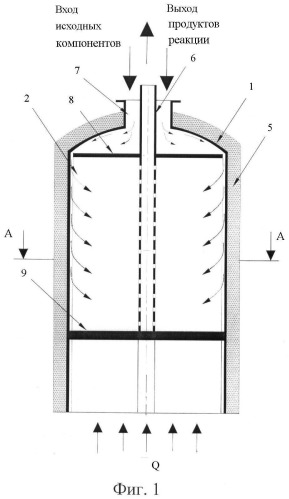

На фиг.1 и фиг.2 приведена конструкция разработанного реактора, при этом использованы следующие обозначения: корпус 1 реактора, клиновидные тепловые трубы 2, катализатор 3, щели между клиньями 4, теплоизоляция 5, перфорированный канал 6 для выхода продукта реакции, канал 7 для входа исходных продуктов, верхняя крышка 8 на клиновидных тепловых трубах, катализаторный стол 9.

Исходные компоненты поступают в реактор через кольцевой входной патрубок 7, далее они поступают на катализатор 3, который находится между клиновидными тепловыми трубами 2. Направление потока реакторного газа показано стрелками. Продукты реакции выходят из реактора через перфорированный канал (трубу) 6, перфорация находится только в зоне катализатора. На корпус реактора 1 нанесена теплоизоляция 5. В случае эндотермической реакции к нижней части конвертора подводится тепло. Зона реакции с катализатором отделена от зоны подвода тепла катализаторным столом 9. Клиновидные тепловые трубы и зазоры между ними закрыты крышкой 8.

Отличие разработанного реактора для осуществления газофазных каталитических процессов, содержащего корпус, средства ввода исходных компонентов, средство вывода готового продукта, узел подвода или отвода тепла, область размещения катализатора, причем узел подвода или отвода тепла выполнен в виде множества тепловых труб, состоит в конструкции самой тепловой трубы. А именно - тепловые трубы выполнены в виде клинообразных элементов. Указанное отличие позволяет получить одинаковые зазоры между поверхностями смежных тепловых труб, что обеспечивает по всему объему реактора постоянную скорость потока газа в реакторе и одинаковый теплообмен и, соответственно, скорость реакции по всей длине зазора, при этом установленная величина зазора обеспечивает равномерный прогрев всего катализатора по всему объема реактора, что также способствует постоянству скорости реакции.

В корпусе могут быть дополнительно расположены датчики, позволяющие контролировать технологический процесс (датчики температуры, давления, содержания отдельных компонентов газовой смеси на входе и выходе реактора). Вокруг и/или внутри корпуса могут быть дополнительно расположены средства регулирования температуры процесса. Температура процесса в реакторе может быть изменена посредством изменения температуры тепловых труб.

Используемый термин «тепловая труба» соответствует значению, общепринятому в науке и технике (см., например, Большой энциклопедический словарь «Политехнический». М.: Научное издание «Большая Российская энциклопедия», 1998, стр.524).

Кроме газофазных каталитических процессов, данный реактор может быть использован и для жидкофазных каталитических процессов.

Использование тепловых труб с заранее подобранным составом находящихся в них рабочих жидкостей позволяет точно дозировать количество тепловой энергии, подводимой в каталитическую зону, что обеспечивает проведение химического процесса в оптимальных условиях с уменьшенным содержанием побочных веществ и с максимальным выходом целевого продукта.

Предлагаемый реактор с эндотермической химической реакцией работает следующим образом. Предварительно определяют оптимальные тепловые режимы проведения процесса. Подбирают рабочую жидкость, теплофизические свойства которой соответствуют оптимальной температуре проведения реакции. Рассчитывают суммарную площадь тепловых труб, расположенную в каталитической зоне. Создают каталитическую зону путем размещения и фиксации в ней катализатора. При необходимости с использованием дополнительных средств регулирования температуры создают в корпусе необходимый тепловой режим. Подводят тепловую энергию к концам тепловых труб, размещенным вне корпуса реактора. Подают в корпус исходные компоненты, пропускают их через каталитическую зону, корректируя при необходимости по показаниям датчиков режимы подачи исходных компонентов. Отводят из корпуса готовый продукт, при необходимости отделяя его от непрореагировавших исходных компонентов. При протекании в реакторе экзотермической реакции тепловые трубы по приведенной выше схеме отводят из реактора тепло.

Указанные тепловые трубы клинообразной формы, в частности, могут быть изготовлены с использованием гальванопластики.

Процесс осуществления каталитических реакций в разработанном устройстве не имеет принципиальных отличий от использования каталитических реакторов с тепловыми трубами.

Использование реактора предложенной конструкции позволяет ускоренно достичь постоянства температуры в катализаторном пространстве по всему объему реактора, что приводит к повышению процента выхода готового продукта за счет повышения доли прореагировавших исходных компонентов, а также уменьшению времени выхода реактора на рабочий режим.

1. Реактор для осуществления газофазных каталитических процессов, содержащий корпус, средство ввода исходных компонентов, средство вывода готового продукта, область размещения катализатора, узел подвода или отвода тепла, выполненный в виде множества тепловых труб, проходящих через область размещения катализатора, при этом суммарная площадь поверхности тепловых труб, находящихся в каталитической зоне, обеспечивает поступление или отвод из каталитической зоны необходимого для проведения каталитического процесса количества тепловой энергии, отличающийся тем, что тепловые трубы выполнены в виде клинообразных элементов, ориентированных радиально относительно оси симметрии корпуса.

2. Реактор по п.1, отличающийся тем, что зазор между поверхностями соседних клинообразных элементов выполнен постоянной ширины.

3. Реактор по п.1, отличающийся тем, что зазор между поверхностями соседних клинообразных элементов выполнен переменной ширины.

4. Реактор по п.1, отличающийся тем, что катализатор размещен в зазоре между поверхностями соседних клинообразных элементов.

5. Реактор по п.1, отличающийся тем, что средство ввода исходных компонентов выполнено в виде отсека, отделенного от пространства, заполненного тепловыми трубами и катализатором, перфорированной мембраной.

6. Реактор по п.1, отличающийся тем, что средство вывода готового продукта выполнено в виде отсека, отделенного от пространства, заполненного тепловыми трубами и катализатором, перфорированной мембраной.

7. Реактор по п.1, отличающийся тем, что боковые поверхности тепловых труб являются гофрированными.

8. Реактор по п.1, отличающийся тем, что боковые поверхности тепловых труб выполнены в виде спирали, завитой относительно оси реактора.