Способ измельчения материала

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Способ включает измельчение материала давлением в зазоре между вращающимся ротором и круглой опорной поверхностью. К ротору, имеющему свободу радиальных перемещений, прикладывают радиальную силу до контакта с опорной поверхностью. При подаче материала приводят ротор во вращение с угловой частотой ω, измеряют угловую частоту Ω его радиальных колебаний и заданием силы контакта и вращающего момента поддерживают отношение Ω/ω близким к отношению r/(R-r), где R и r соответственно радиусы опорной поверхности и ротора в месте их контакта. Технический результат заключается в увеличении давления ротора на измельчаемый материал. 3 ил.

Реферат

Область техники

Изобретение относится к области машиностроения, а именно к измельчительным устройствам (мельницам, дробилкам) с вращающимся рабочим элементом-ротором, и может быть использовано в технологических процессах измельчения материала высоким давлением и истиранием.

Предшествующий уровень техники

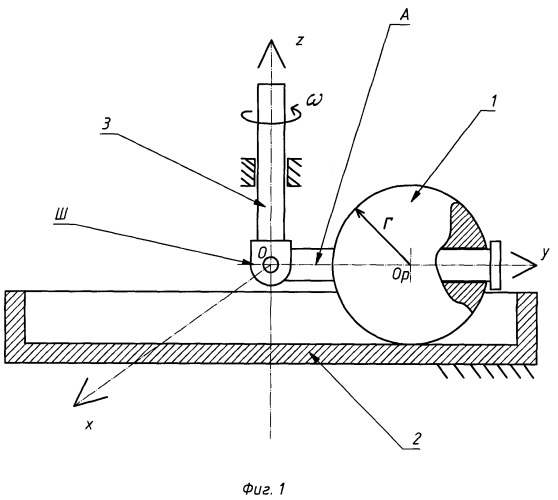

Известен способ измельчения материала раздавливанием в зазоре между вращающимся ротором и опорной поверхностью, который реализуется, например, в конусных дробилках, описанных в книге Е.Е.Андреева и О.Н.Тихонова «Дробление, измельчение и подготовка сырья к обогащению», Санкт-Петербургский государственный горный институт, СПб, 2007, с.28-48. Измельчение материала в них происходит в зазоре между конической опорной поверхностью и коническим ротором, совершающим обкат по этой поверхности благодаря эксцентриковому приводу ротора (рис.1.3.2) или дебалансу, установленному на роторе (рис.1.3.10). Недостатком измельчения материала в конусных дробилках является то, что реализация высокого разрушающего давления на материал требует весьма сложной и металлоемкой конструкции (крупные сферические и цилиндрические подшипники скольжения с соответствующими системами смазки и охлаждения, мощные редукторы). Следствием этого является ограничение скорости обката конуса, что ограничивает тонину измельчаемого материала. Известен также способ измельчения, принятый за прототип, основанный на увеличении давления на материал с помощью вращающегося ротора с небольшой массой благодаря гироскопическому моменту, возникающему при его угловом смещении. Описание этого способа дано в книге К. Магнуса «Гироскоп. Теория и применение», изд-во «Мир», М., 1977, с.107-108, рис.3.11. На фиг.1 приведена упрощенная схема такой дробильной мельницы с роторами-бегунами в виде шара 1 (на рисунке показан только один) и основанием (мельничной чашей) 2. Ротор катится по основанию (благодаря их контакту в начальный период из-за действия силы тяжести) при передаче вращения от приводного вала 3 через шарнир Ш и штангу А. Сила нормального давления ротора, обусловленная гироскопическим моментом, в прототипе равна:

где m - масса ротора 1,

r - радиус ротора-шара,

ω - угловая скорость приводного вала 3.

Недостатком этого прототипа-способа является небольшая степень увеличения давления на опорную поверхность (материал) при сложности конструкции.

Сущность изобретения

Задача изобретения заключается в значительном увеличении давления ротора на измельчаемый материал при высокой скорости обката ротора. Она решена благодаря тому, что к ротору, имеющему свободу радиальных перемещений, прикладывают радиальную силу до контакта с круглой опорной поверхностью, затем при подаче материала приводят ротор во вращение с угловой частотой ω, измеряют угловую частоту Ω его радиальных колебаний, и заданием силы контакта и вращающего момента поддерживают отношение Ω/ω близким к отношению r/(R-r), где R и r соответственно радиусы опорной поверхности и ротора в месте их контакта.

Перечень фигур и чертежей

Изобретение поясняется чертежами.

На фиг.1 схематично представлен элемент дробильной мельницы-прототипа, использующей гироскопический эффект для увеличения давления рабочего органа - ротора.

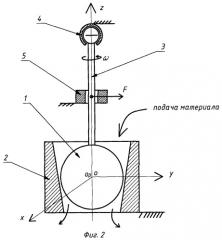

На фиг.2 приведена конструктивная схема измельчителя, в котором реализуется предложенный способ.

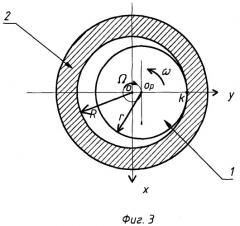

Фиг.3 поясняет физическую сущность предложенного способа.

Предложенный способ измельчения материала давлением в зазоре между рабочим органом - вращающимся ротором 1 (фиг.2) и круглой опорной поверхностью корпуса 2 заключается в том, что к ротору, имеющему свободу радиальных перемещений (благодаря установке его вала 3 в сферический подшипник 4) прикладывают радиальную силу F от датчика силы 5 (например, в виде электромагнитного устройства) до контакта с опорной поверхностью корпуса 2. При подаче материала в зазор между ротором и опорной поверхностью приводят ротор во вращение с угловой частотой ω, измеряют угловую частоту Ω его радиальных колебаний (частоту обката - благодаря датчику положения вала 3, совмещенному с электромагнитным устройством 5) и заданием (регулированием) силы F, определяющей силу контакта ротора с опорной поверхностью, и вращающего момента, приложенного к валу 3 от двигателя (на чертеже не показан), поддерживают с точностью до 10% отношение Ω/ω к отношению r/(R-r), где R и r соответственно радиусы опорной поверхности и ротора в месте их контакта.

В основу предложенного способа положено явление обката в страховочном подшипнике ротора, вращающегося в неконтактном (например, электромагнитном) подшипнике при аварийном отказе этого подшипника (Ю.Н.Журавлев. Активные магнитные подшипники, изд-во «Политехника», Санкт-Петербург, 2003, с.187). Это явление часто приводит к разрушению неконтактного подшипника, в связи с чем предпринимаются различные меры для исключения его, например использование одновременного контакта ротора с внешней и внутренней опорными поверхностями (Е.А.Артюхов и др. Ограничитель скорости обката ротора, журнал «Гироскопия и навигация», №3 (30), 2000). Для предотвращения обката в неконтактных подшипниках стремятся к минимально возможному коэффициенту трения взаимодействующих поверхностей.

По предложенному способу измельчения материала, наоборот, обкат создается и поддерживается использованием естественной силы трения, обусловленной высоким коэффициентом трения ротора в сухом измельчаемом материале и специально прикладываемой внешней силой.

На фиг.3 ротор 1, вращающийся с угловой скоростью ω, введен через измельчаемый материал в контакт К с опорной поверхностью корпуса 2 (при начальном пуске благодаря приложению силы F). Первоначально возникающая в точке К сила трения, касательная к поверхности ротора, приводит к дополнительному вращению (качению) ротора по опорной поверхности с угловой скоростью Ω относительно центра О с радиусом О-Ор, равным (R-r). При идеальном обкате ротора (без скольжения) соблюдается условие равенства нулю суммы линейных скоростей от вращения и обката ротора:

из которого следует, что максимальная скорость обката при заданной геометрии (если пренебречь толщиной слоя измельченного материала) равна:

В этом случае нормальное давление ротора 1 с массой m на поверхность корпуса 2 будет:

Реальный процесс измельчения происходит с некоторым скольжением ротора относительно опорной поверхности, т.е. с затратой энергии на измельчение, когда реальные частота (скорость) обката и нормальное давление удовлетворяют условиям:

Согласно предлагаемому способу с помощью задания силы контакта и вращающего момента (который определяет также дисперсность готового продукта и производительность установки) поддерживают соблюдение условия:

Нормальная сила давления ротора на материал будет:

При этом Npean >> F. Это означает, что величина силы F имеет значение только на начальном этапе возбуждения обката и в случае нарушения условия (7).

Сравнение формул (1) и (7) при одинаковых скоростях ω, массах m и радиусах r роторов по предложенному способу и прототипу для малых значений (R-r) дает:

из чего следует, что нормальная сила давления на материал по предложенному способу во много раз превышает аналогичное давление в прототипе. Например, при R=52 мм и r=50 мм. Nреал/Nпр≈60, т.е. сила давления по предложенному способу в десятки раз превышает гироскопическую силу давления на материал в прототипе. При этом реализация конструкции мельничного устройства по предложенному способу значительно проще.

Способ измельчения материала давлением в зазоре между вращающимся ротором и круглой опорной поверхностью, отличающийся тем, что к ротору, имеющему свободу радиальных перемещений, прикладывают радиальную силу до контакта с опорной поверхностью, при подаче материала приводят ротор во вращение с угловой частотой ω, измеряют угловую частоту Ω его радиальных колебаний, и заданием силы контакта и вращающего момента поддерживают отношение Ω/ω близким к отношению r/(R-r), где R и r соответственно радиусы опорной поверхности и ротора в месте их контакта.