Теплоизоляционная смесь и литейная форма

Иллюстрации

Показать всеИзобретение относится к литейному производству. Смесь содержит мас.%: ортофосфорную кислоту - 18-30, древесные опилки - 2-10, каменноугольную золу-унос ТЭС с плавкостью не менее 1300°С и суммарным содержанием Na2O, К2О, СаО не более 5% - остальное. Высокие теплоизоляционные свойства смеси обеспечивают увеличение выхода годного и экономию жидкого металла. Прибыльную часть литейной формы футеруют изнутри вышеприведенной теплоизоляционной смесью толщиной слоя 0,2-0,25 от диаметра прибыли. 3 ил., 4 табл.

Реферат

Изобретение относится к литейному производству и металлургии, может быть использовано в качестве теплоизоляционной смеси для прибылей при изготовлении отливок и слитков (в том числе кузнечных).

Известны теплоизоляционные смеси, содержащие в своем составе пористые дисперсные материалы и добавки волокнистых материалов: а.с. СССР №332968.

Главным недостатком этой смеси на основе вспученного перлита и вермикулита, являются ее низкая термическая стойкость. Температура плавления вспученных перлитов и вермикулитов не превышает 1150-1200°С.

Повышение термической стойкости смеси требует введение специальных добавок, что приводит, с одной стороны, к увеличению исходной плотности и теплопроводности смеси, то есть к ухудшению ее изолирующих свойств, с другой стороны, к увеличению числа компонентов смеси, увеличению ее стоимости. В этом плане значительный интерес представляют топливные золы ТЭС (в первую очередь, так называемые золы-унос ТЭС) - продукт высокотемпературного обжига минеральной части топлива в процессе сжигания каменных углей.

Известные изобретения, авторы которых в своих решениях используют в качестве основы теплоизоляционной смеси золы-унос: а.с. СССР №667319

Ближайшим аналогом заявляемого изобретения по п.1 является теплоизоляционная смесь, содержащая в мас.%: золу-унос ТЭС 75-88, ортофосфорную кислоту - 12-15, раскрытая в документе SU 1364387 A1, B22D 7/10, 07.01.1988.

Ближайшим аналогом заявляемого изобретения по п.2 формулы изобретения литейной формы или изложницы с прибыльной частью является литейная форма, раскрытая в документе RU 2104117 C1, B22D 7/10, 10.02.1998.

Опыт применения этого изобретения при изготовлении теплоизоляционной смеси прибылей отливок и слитков из зол-унос различных месторождений каменных, углей выявил ряд ограничений для его использования.

Так например, при изготовлении смеси из золы Кузнецкого угольного бассейна (Московская ТЭЦ-22), получили смесь повышенной плотности и, как следствие этого, повышенной теплопроводности.

Введение в состав смеси опилок в предполагаемом изобретении снижает ее плотность и, как следствие, - теплопроводность, таким образом устраняет этот недостаток.

Экспериментальные исследования оптимального состава опилок в смеси показали, что при содержании опилок свыше 10 мас.% делает ее нетехнологичной: резко падает прочность и возрастает осыпаемость, нецелесообразно введение в смесь опилок менее 2 мас.%, поскольку их влияние становится незначительным.

При изготовлении смеси с использованием изобретения-прототипа (а.с. №1364387) из золы Подмосковного угольного бассейна (Ступинская ТЭЦ-17) получили смесь с низкой плавкостью (1140-1250°С), что предопределило низкую ее огнеупорность.

В предполагаемом изобретении в качестве каменноугольной золы-унос используют золу-унос ТЭС с плавкостью не менее 1300°С, что делает ее термостойкой и огнеупорной.

Установлено экспериментально, что если в золе-унос суммарное содержание Na2O, К2О, СаО превышает 6,7 мас.%, то теплоизоляционную смесь получают с низкими физико-механическими свойствами.

Например, были изготовлены три образца смеси из Подмосковного угольного бассейна (Рязанская ГРЭС), первый с суммарным содержанием Na2O, К2О, СаО - 6,7 мас.%, второй - с 10,0 мас.%, третий - с 13,7 мас.%. Результаты испытаний на прочность показали соответственно 39, 20 и 19 кгс/см2.

В предполагаемом изобретении в качестве каменноугольной золы-унос используют золу-унос ТЭС с суммарным содержанием Na2O, K2O, СаО не более 5%, что обеспечивает высокие физико-механические свойства теплоизоляционной смеси и стабильность параметров технологического процесса ее изготовления.

Сущность изобретения заключается в следующем.

Смесь готовят на основе золы-унос (60-80% мас.%) с плавкостью не менее 1300°С и суммарным содержанием Na2O, К2О, СаО не более 5 мас.%, добавляют древесные опилки (2-10 мас.%) и перемешивают с ортофосфорной кислотой до получения однородной массы. Затем из этой смеси изготавливают изделия в виде оболочек или брикетов необходимых размеров. Первоначальная прочность изделий достигается в результате взаимодействия компонентов смеси, затем проводят тепловую сушку.

Экспериментально установлено и подтверждено в промышленных условиях, что оптимальная толщина теплоизоляционного слоя прибыли является достаточной при ее величине, составляющей 0,2-0,25 от диаметра обогреваемой прибыли.

Прибыльная часть может быть выполнена в виде оболочки или из предварительно изготовленных брикетов.

Ниже приведены примеры конкретного использования изобретения.

Смеси изготавливали на бегунах. Образцы уплотняли на копре и отверждали тепловой сушкой.

Составы смеси приведены в таблице 1.

| Таблица 1 | |||

| Ингредиенты | Содержание, мас.% | ||

| 1 | 2 | 3 | |

| Древесные опилки | 2 | 7,5 | 10 |

| Каменноугольная зола-унос ТЭС | 80 | 70 | 60 |

| Ортофосфорная кислота плотность | 18 | 22,5 | 30 |

В качестве каменноугольной золы-уноса использовали золу Рефтинской ГРЭС, работающей на каменном угле Экибастузского месторождения. Плавкость золы более 1500°С, а суммарное содержание Na2O, К2О, СаО в ней (0,7-4,0 мас.%).

Свойства образцов из смесей 1-3 согласно таблице 1 приведены в таблице 2.

| Таблица 2 | |||

| Смесь | Плотность отвержденных смесей, г/ см3 | Плотность на сжатие, кгс/ см2 | Коэффициент теплопроводности, Вт/м·град |

| 1 | 0,82 | 30-35 | 0,375 |

| 2 | 1,1 | 40-55 | 0,392 |

| 3 | 1,2 | 60-70 | 0,425 |

Из таблицы видно, что плотность образцов из смеси по заявленному изобретению может меняться в пределах (0,82-1,2 г/см3), прочность на сжатие находится на уровне (30-70 кгс/см2), а коэффициент теплопроводности находится в пределах (0,375-0,425 Вт/м·град), что свидетельствует о высоких теплоизоляционных свойствах такой смеси при использовании ее для утепления прибылей отливок и слитков.

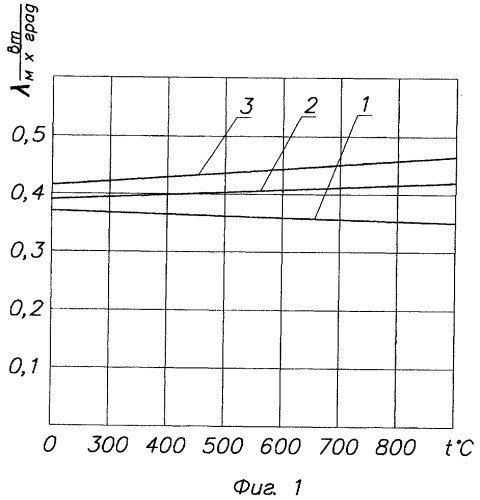

На фиг.1 представлена графическая зависимость (прямые 1, 2, 3) изменения коэффициента теплопроводности исследуемых смесей (табл.1) от температуры, подтверждающая, что в диапазоне температур до 1100°С теплопроводность образцов практически не изменяется и находится в пределах 0,360÷0,480 Вт/м·град, что характеризует их высокие теплоизоляционные свойства в широком диапазоне температур прогрева литейной формы.

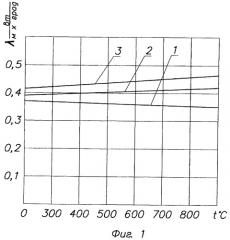

Для теплоизоляционной смеси предусмотрено два технологических варианта ее применения: в виде готовых изделий различных конфигураций и размеров типа кирпичей, втулок, плит (фиг.2) и в виде облицовочной смеси, заформованной вокруг модели прибыли, подвергнутой последующей тепловой сушке.

Схема технологии изготовления облицовочного слоя прибылей из готовых теплоизоляционных изделий и сущность самого изобретения представлена на чертежах, где на фиг.2а - изображена прибыльная часть отливки с цилиндрической теплоизоляционной обечайкой;

на фиг.2б - то же с многогранными теплоизоляционными брикетами, расположенными в три слоя;

на фиг.2в - то же с овальными прямоугольными теплоизоляционными брикетами;

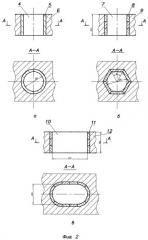

на фиг.3а изображен брикет для футеровки цилиндрической поверхности прибыли, а на фиг.3б - брикет в виде кирпича для облицовки прямых участков овальных прибылей;

на фиг.2а - 4 - прибыль, 5 - цилиндрическая теплоизоляционная обечайка, 6 - наполнительная формовочная смесь;

на фиг.2б - 7 - прибыль, 8 - многоярусные теплоизоляционные брикеты, 9-наполнительная формовочная смесь;

на фиг.2в - 10 - овальная прибыль, 11 - овальный теплоизоляционный брикет, на 12 - наполнительная формовочная смесь;

на фиг.3а и 3б обозначены параметры прибыли и теплоизоляционных брикетов, величины которых приведены в таблице 4 для различных диаметров прибылей - Дп.

При определении размеров готовых теплоизоляционных изделий в виде брикетов и обечаек различной конфигурации для облицовки цилиндрических и овальных прибылей используются данные таблицы 3.

| Таблица 3 | |||||

| Нп/Дп | Rп/Дп | ||||

| Lп=Дп | Lп=1,5Дп | Lп=2,0Дп | Lп=2,5Дп | Lп=3,0Дп | |

| 1,0 | 0,200 | 0,237 | 0,258 | 0,271 | 0,281 |

| 1.1 | 0,204 | 0,242 | 0.264 | 0,278 | 0,288 |

| 1,2 | 0,207 | 0,247 | 0.269 | 0,284 | 0,299 |

| 1,3 | 0,210 | 0,251 | 0,274 | 0,289 | 0,300 |

| 1,4 | 0,212 | 0,254 | 0,278 | 0,294 | 0,305 |

| 1,5 | 0,214 | 0.257 | 0,282 | 0,298 | 0,310 |

Выбор теплоизоляционных брикетов производят в зависимости от расчетного диаметра прибыли согласно фигуре 3 и таблице 4.

| Таблица 4 | |||||||

| Тип брикета | Параметры прибыли и брикета, мм | Угол | |||||

| Дп | h | С | А | В | Е | ||

| 1 | 400 | 80 | 250 | 124 | 173 | 36 | |

| 2 | 100 | ||||||

| 3 | 450 | 90 | 250 | 139 | 188 | 36 | |

| 4 | 112 | ||||||

| 5 | 500 | 100 | 300 | 155 | 217 | 36 | |

| 6 | 125 | ||||||

| 7 | 550 | 110 | 300 | 170 | 232 | 36 | |

| 8 | 137 | ||||||

| 9 | 600 | 120 | 300 | 155 | 217 | 30 | |

| 10 | 150 | ||||||

| 11 | 650 | 130 | 300 | 169 | 230 | 30 | |

| 12 | 162 | ||||||

| 13 | 700 | 140 | 300 | 182 | 253 | 30 | |

| 14 | 117 | ||||||

| 15 | 750 | 150 | 300 | 194 | 266 | 30 | |

| 16 | 125 | ||||||

| 17 | 800 | 180 | 350 | 167 | 232 | 24 | |

| 18 | 133 | ||||||

| 19 | 850 | 170 | 350 | 176 | 243 | 24 | |

| 20 | 142 | ||||||

| 21 | 900 | 180 | 350 | 155 | 219 | 20 | |

| 22 | 150 | ||||||

| 23 | 950 | 190 | 350 | 165 | 228 | 20 | |

| 24 | 158 | ||||||

| 25 | 1000 | 200 | 350 | 155 | 219 | 18 | |

| 26 | 167 |

Предлагаемое изобретение широко использовано в производственных условиях машиностроительных заводов, при изготовлении крупногабаритных тяжеловесных стальных отливок, таких как:

- корпус турбины (черт.11.1720А) с габаритными размерами 3380×2200×1455 мм, массой около 20000 кг из стали 15Х1М1ФЛ;

- цилиндр турбины (черт.11.2648) диаметром 2840 мм, высотой 1025 мм, толщиной стенки 150 мм, массой 17 500 кг из стали 10ГСЛ;

- цапфа загрузочная (черт.18.2417) с наружным диаметром 3540 мм, высотой 1895 мм, толщиной стенок до 300 мм, массой 44000 кг из стали 25Л.

Внедрение теплоизоляционных смесей на основе предлагаемого изобретения на прибылях диаметром 600-800 мм и более позволило увеличить выход годного до 70-75% и получить экономию жидкого металла до 250-300 кг на тонне годного, электроэнергии - 150 квт.ч. и снизить себестоимость тонны литья.

1. Теплоизоляционная смесь для изготовления прибылей отливок и слитков в литейной форме, содержащая каменноугольную золу-унос теплоэлектростанции (ТЭС) и ортофосфорную кислоту в качестве связующего, отличающаяся тем, что дополнительно содержит древесные опилки, при этом в качестве каменноугольной золы-уноса используют золу-унос ТЭС с плавкостью не менее 1300°С и суммарным содержанием Na2O, К2О, СаО не более 5% при следующем соотношении ингредиентов, мас.%:

| Древесные опилки | 2-10 |

| Ортофосфорная кислота | 18-30 |

| Каменноугольная зола-унос ТЭС | Остальное |

2. Литейная форма, характеризующаяся тем, что ее прибыльная часть футерована изнутри теплоизоляционной смесью по п.1 слоем толщиной 0,2-0,25 от диаметра прибыли.